基于热力学计算的氢燃料氩气动力循环发动机性能影响因素分析*

2021-05-24梁兴湖邓俊郑雷金少也李理光

梁兴湖 邓俊 郑雷 金少也 李理光

(同济大学,上海 201804)

主题词:氢燃料 氩气动力循环发动机 热力学计算 效率 传热

1 前言

氩气动力循环发动机(简称氩气循环发动机)是发动机的高效零排放发展方向之一[1]。1978 年,Laumann等[2]提出氩气循环发动机的概念,该发动机以氢气为燃料,进气为氩氧混合气而非空气,燃烧后将水蒸气冷凝去除,氩气回收利用。1980 年,Boer 等[3]对点燃式氩气循环发动机进行了试验;1982 年,Ikegami 等[4]对压燃式氩气循环发动机进行了试验,二者都实现了约50%的指示热效率,但均未实现氩气的循环利用;2010年,Kuroki等[5]实现了氩气循环发动机40 min的闭式循环运行。

氩气是单原子气体,比热比高且基本不受温度影响,能提高奥托循环效率,但氩气也使得缸内温度更高,进而缩短末端混合气的滞燃期而使爆震更严重。Killingsworth 等[6]试验对比了空气和氩氧氛围下的氢燃料发动机,在相同稀释比条件下,空气氛围下的点火时刻不受爆震限制,而氩氧氛围下的点火时刻则受爆震限制,尽管如此,氩氧氛围下的热效率仍更高。邓俊等[7]对天然气氩气循环发动机进行了试验,结果表明,提高氩气比例能有效抑制爆震。Jan等[8]发现,降低进气温度能将甲烷燃料氩气循环发动机的压缩比从8 提高到12。传热损失也是限制氩气循环发动机热效率改善的重要因素。Elkhazraji 等[9]对甲烷燃料氩气循环发动机进行试验分析,在过量氧气系数大于4 时,其传热损失仍大于20%。相关计算也表明,绝热能使氩气循环发动机的指示热效率从48%提高至59.3%[6]。

在热力学分析方面:金少也等[10]基于STANJAN 分析,考虑化学平衡的奥托循环工作过程,研究了不同稀释工质等因素对奥托循环热力学效率的影响,但没有详细考虑传热损失;Ge 等[11]对奥托循环进行了热力学分析,并且考虑了传热和实际工质比热容的影响;Hou[12]分析了传热对奥托循环和阿特金森循环热力学效率的影响,但二者的研究均未考虑偏离定容燃烧与传热的相互影响;Nguyen 等[13]基于GT-Power 分析了燃料分子膨胀比对发动机热效率的影响,在奥托循环的基础上,逐渐考虑燃烧相位损失、传热损失和摩擦损失。关于传热模型,Woschni 模型或许不能很好地预测氢燃料发动机的传热损失,因为Woschni模型是针对化石燃料的[14-16]。

本文采用GT-Power软件对氩气循环发动机进行热力学分析,研究不同因素对效率等的影响,包括压缩比、氩气比例、进气压力、冲程缸径比、排量和是否喷射水/水蒸气。

2 数值方法

本文的计算主要基于GT-Power开展,计算方法参考了Nguyen等[13]的工作。计算中不考虑换气过程,所以模型设定为2 个冲程,所计算的曲轴转角范围为-180°~180°CA ATDC,只计算1个循环。进气为氢气-氧气-氩气的预混气,化学计量空燃比,进气温度为273.15 K,进气压力为0.1 MPa。活塞顶和气缸盖壁面温度均为600 K,气缸壁温度为400 K,传热模型为Morel和Keribar[17]提出的Flow 模型,该模型考虑了比热容等物性参数对传热系数的影响。燃烧模型为韦伯函数,通过全因子试验设计(Design of Experiment,DOE)扫掠CA50(燃烧重心)和CA10-90(燃烧持续期)得到不同的燃烧相位,间隔为0.5°CA。具体计算过程为:

a.模式0。取预混气在初始状态的比热比,基于奥托循环公式计算热力学效率:

式中,η0为模式0 的热力学效率;ε为压缩比;κ为比热比。

b.模式1。基于GT-Power,换热条件设为绝热,扫掠CA50为-5°~10°CA ATDC、CA10-90为0°~15°CA,平均有效缸压为:

式中,pm1为模式1 的平均有效缸压;p为瞬时缸压;V为气缸瞬时容积;Vdis为气缸排量。

平均有效缸压的最大值始终出现在CA50 为0°CA ATDC 和CA10-90 为0°CA 时,即定容燃烧。由于GTPower 考虑了气体比热比会随温度发生变化,因此模式1比模式0多考虑了实际工质的影响,热力学效率为:

式中,η1为模式1 的热力学效率;ELHV为氢气低热值;M为氢气质量。

c.基于GT-Power,考虑传热,设扫掠CA50为-2°~20°CA ATDC、CA10-90 为0°~35°CA,取平均有效缸压最大值对应的燃烧相位为最优燃烧相位。

d.模式2。基于GT-Power,换热条件设为绝热,燃烧相位设定为过程c 中对应的最优燃烧相位。相比模式1,模式2 多考虑了燃烧相位损失。模式2 的平均有效缸压和热力学效率分别为pm2和η2,其计算公式与模式1相同。

e.模式3。定义过程c 为模式3,其比模式2 多考虑了传热损失。模式3 的平均有效缸压和热力学效率分别为pm3和η3,其计算公式与模式1相同。

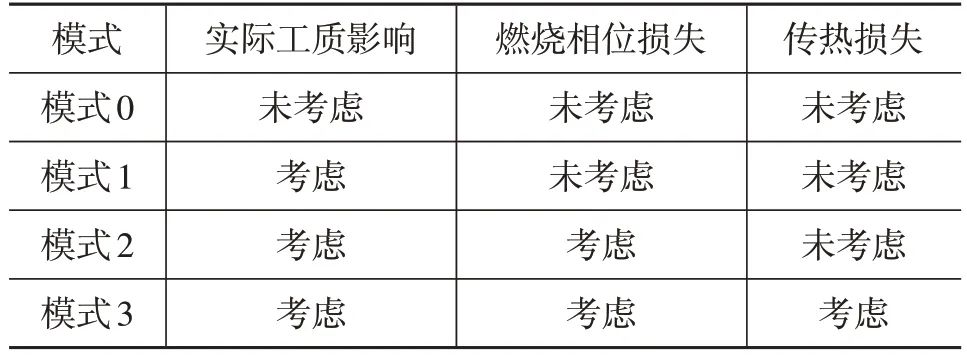

不同模式对应的考虑因素如表1所示,计算中没有考虑未燃损失、换气损失、摩擦损失等。

表1 不同模式对应的考虑因素

表2 所示为算例中所改变的参数,其中,φ(Ar)为氩氧混合气中氩气的体积比例,水氢比为水/水蒸气与氢气的质量比。另外,改变冲程缸径比是在相同的排量下同时改变缸径和冲程实现的,改变排量则是在相同的冲程缸径比下同时改变缸径和冲程实现的。

表2 计算工况

3 结果分析

3.1 全因子DOE计算结果分析

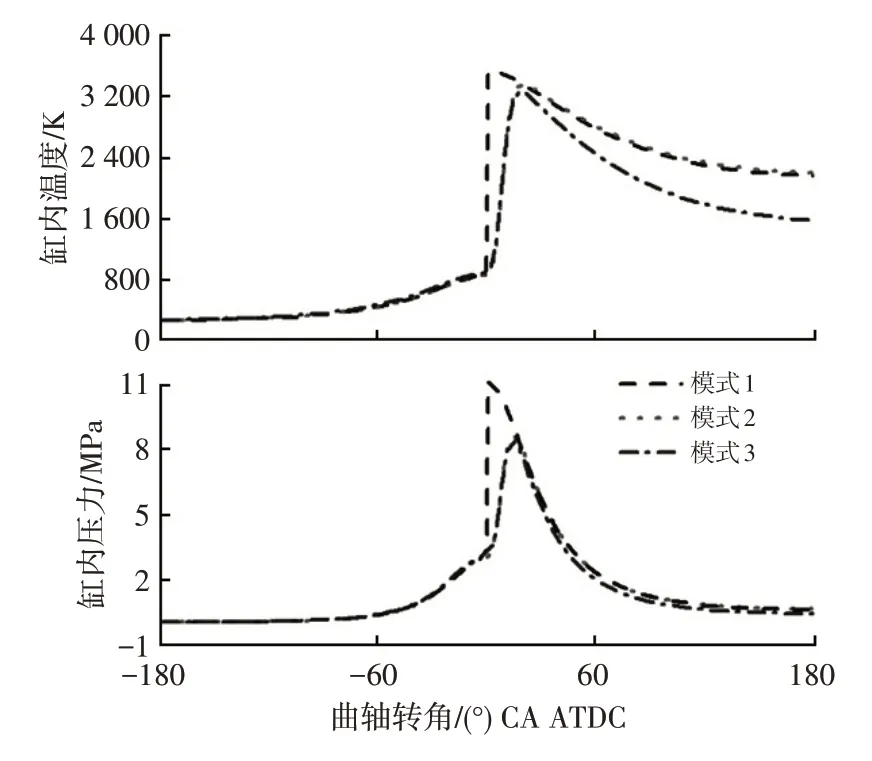

通过扫掠燃烧相位,既能找到模式3对应的最优燃烧相位和最高热力学效率,也能分析不同燃烧相位下的燃烧相位损失和传热损失。图1所示为3种模式的缸内温度和压力随曲轴转角的变化情况,模式3对应其最优燃烧相位(CA50 为11°CA ATDC,CA10-90 为12°CA)。在压缩过程中,3 种模式的缸内压力和温度基本相同。由于偏离定容燃烧,模式2和模式3对应的缸内压力和温度峰值显著下降,而传热对峰值的影响相对较小。在峰值后的膨胀期,模式3 的缸内压力和温度才明显下降,而此时模式1 与模式2 的缸内压力和温度基本重合。综合分析认为,燃烧相位主要影响缸内峰值温度和压力,而传热主要影响燃烧后的缸内温度和压力。

图1 缸内温度和压力随曲轴转角的变化情况

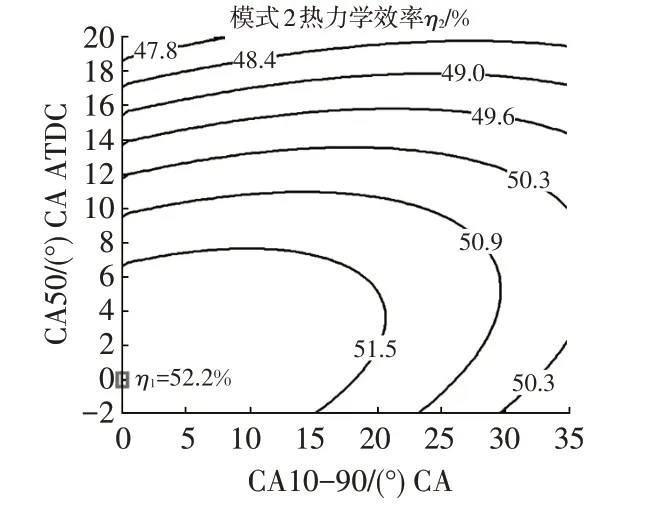

从模式1到模式2,导致热力学效率下降的是燃烧相位损失。图2和图3所示分别为模式2对应的燃烧相位损失和热力学效率。在定容燃烧时,效率最高,此时对应模式1的热力学效率。当偏离定容燃烧时,效率逐渐下降。

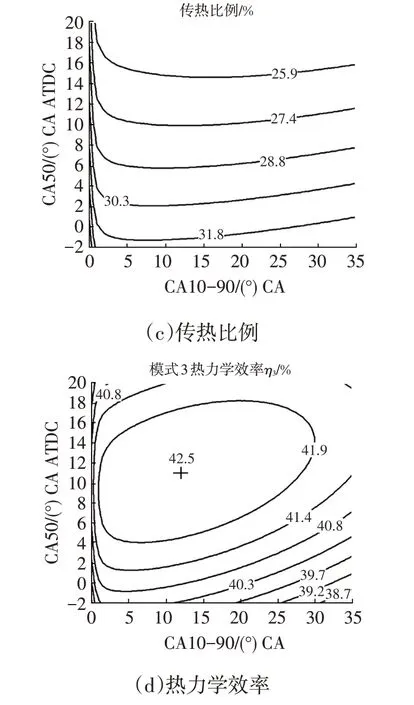

图4a~图4d分别为模式3对应的缸内峰值温度、压力、传热比例和热力学效率随燃烧相位的变化情况,接近定容燃烧时,峰值温度和压力最高,偏离定容燃烧会明显降低温度和压力峰值。而如图4c 所示,定容燃烧附近的传热比例最大,偏离定容燃烧会减小传热比例,这与图2 中的燃烧相位损失变化趋势相反。在最优的燃烧相位下,可兼顾燃烧相位损失和传热损失,实现最高的热力学效率,如图4d所示。

图2 模式2对应的燃烧相位损失

图3 不同燃烧相位下模式2的热力学效率

图4 不同燃烧相位下模式3各参数变化情况

3.2 压缩比的影响

如图5 所示为热力学效率和传热比例随压缩比的变化情况,不同模式的热力学效率均随压缩比升高而提高。从模式0 到模式3,限制热力学效率提高的主要因素是实际工质的影响和传热损失。同时,传热损失随着压缩比增大而增大,使得模式3的热力学效率变化更为平缓。然而,提高压缩比会增强爆震趋势,故后续计算中压缩比均保持为9.6。

图5 热力学效率和传热比例随压缩比的变化情况

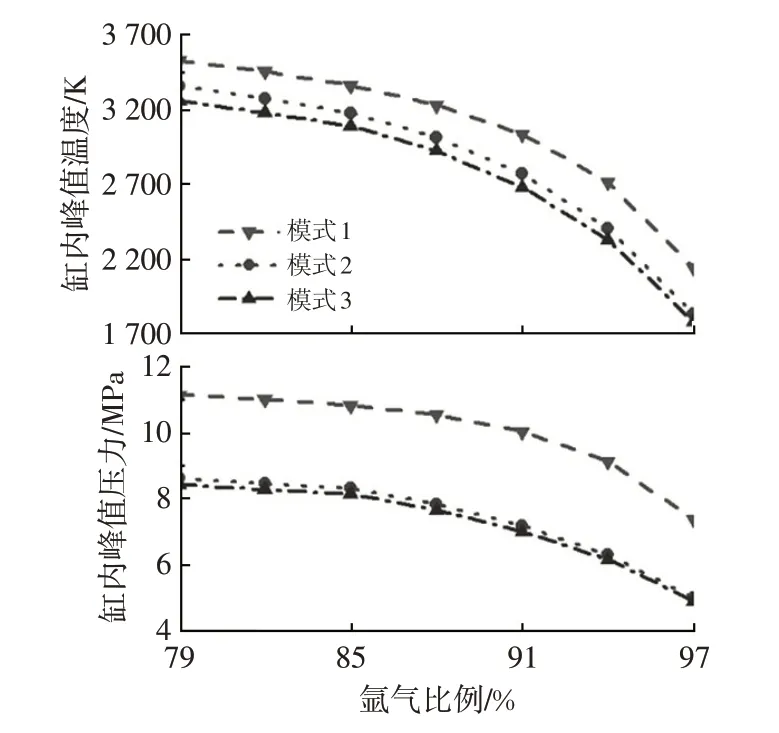

3.3 氩气比例的影响

如图6所示为缸内峰值温度、压力随氩气比例的变化情况,增大氩气比例能有效降低缸内混合气峰值温度,从而有望减少传热损失并抑制爆震,同时增大氩气比例也会改变工质物性参数,如比热比等,从而影响热力学效率。在不同的氩气比例下,从模式1到模式2再到模式3,缸内峰值压力的下降基本由燃烧相位决定,缸内峰值温度的下降虽然也会受传热影响,但仍主要由燃烧相位决定。

图6 缸内峰值温度、压力随氩气比例的变化情况

如图7 所示为模式1 下比热比的变化情况,其中曲线起点对应模式0 下的比热比。提高氩气比例能有效提高缸内混合气的比热比。在压缩上止点后的一段时间内,由于高温的影响,比热比显著下降,而高氩气比例对应的降幅比低氩气比例对应的更小,这也与温度相关。

图7 模式1下比热比随氩气比例的变化情况

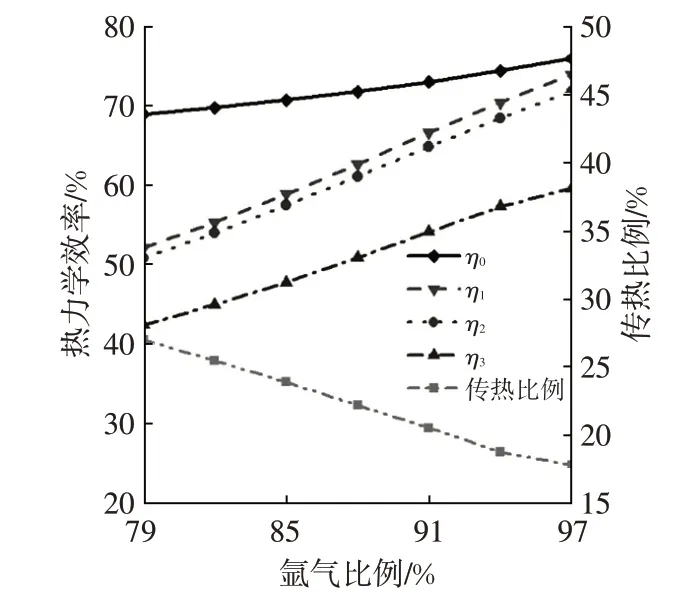

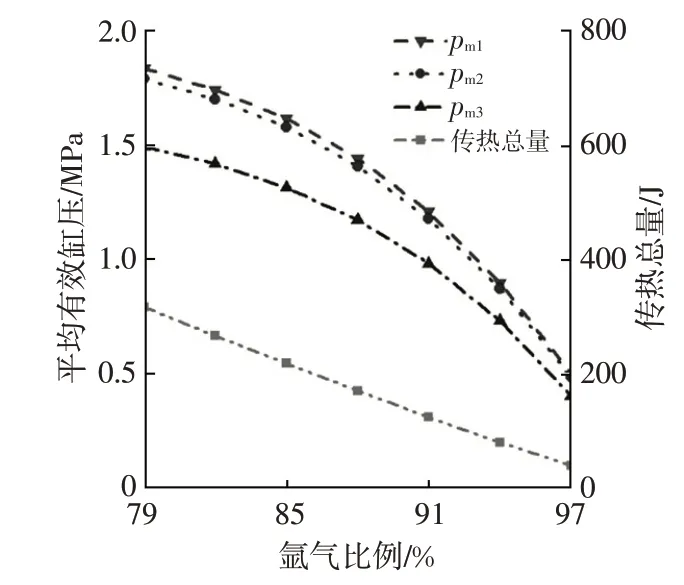

如图8 所示为热力学效率和传热比例随氩气比例的变化情况,随着氩气比例提高,高比热比可提高模式0 和模式1 的热力学效率。同时,高氩气比例所导致的低温既使得传热比例降低,也使得模式0和模式1的热力学效率差异减小,即实际工质偏离理想工质所带来的影响降低。综合之下,模式3的热力学效率随着氩气比例上升而显著改善。如图9 所示为平均有效缸压和传热总量随氩气比例的变化情况,提高氩气比例也使得平均有效缸压降低,从而降低发动机的动力性且不利于提高有效热效率。提高进气压力理论上能更好地兼顾二者,既能以高氩气比例提高热力学效率,也能通过提高燃料的消耗量而直接改善动力性和有效热效率。

图8 热力学效率和传热比例随氩气比例的变化情况

图9 平均有效缸压和传热总量随氩气比例的变化情况

图10、图11所示为在氩气比例为94%的基础上,改变进气压力对平均有效缸压、热力学效率和传热的影响情况。平均有效缸压和传热总量随进气压力上升呈现线性上升趋势。对于94%的氩气比例,提高进气压力至0.2 MPa,能将模式3对应的平均有效缸压恢复至与79%氩气比例、0.1 MPa 进气压力相当的状态。尽管传热总量增加,但传热比例略微下降,使得模式3 的热力学效率略有改善。由此,结合高氩气比例和高进气压力能同时实现氩气循环发动机的高效性和高动力性。

图10 平均有效缸压和传热总量随进气压力的变化情况

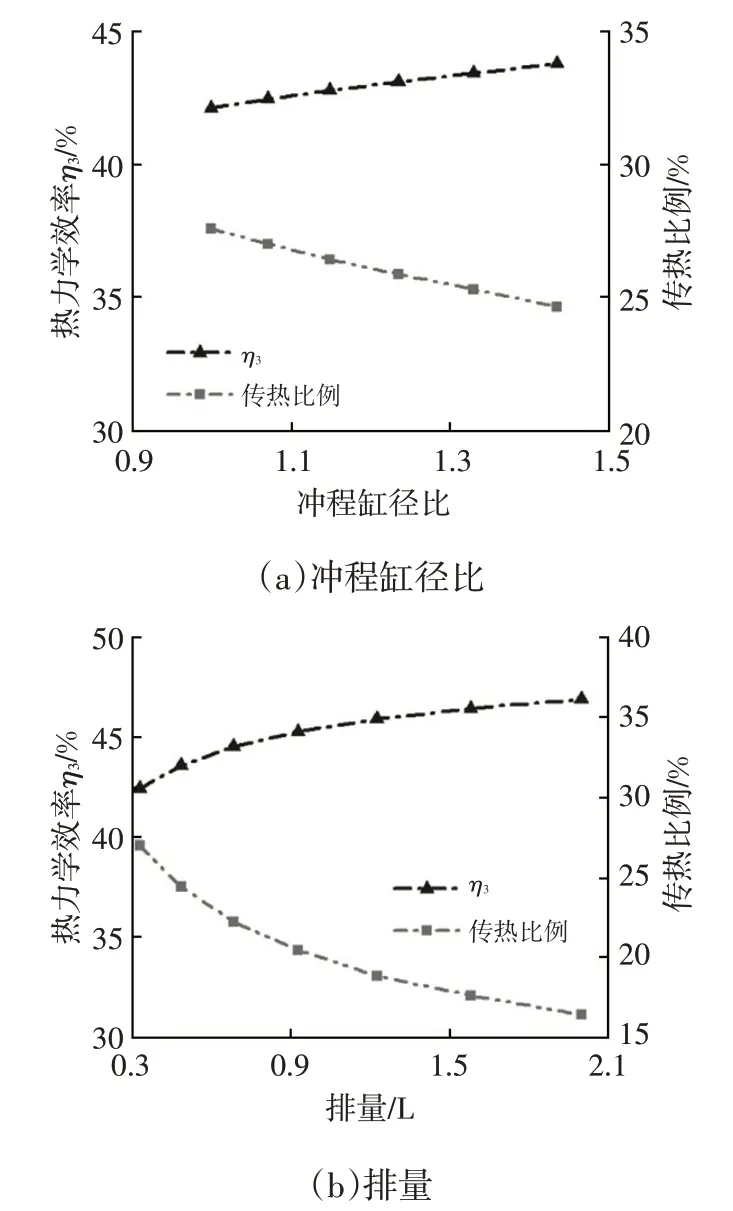

3.4 燃烧室结构的影响

传热损失是从模式1到模式3热力学效率降低的主要因素,高氩气比例能降低缸内温度而减少传热,传热也与缸内结构相关,如面容比等。图12 所示为氩气比例79%和进气压力0.1 MPa 条件下,改变冲程缸径比和排量对应的热力学效率和传热比例变化情况。随着冲程缸径比增大,传热比例呈现线性下降趋势,而模式3的热力学效率呈现线性上升趋势。随着排量增加,传热比例迅速下降后逐渐变缓,从而可改善模式3的热力学效率。相应地,平均有效缸压的变化规律与热力学效率的变化规律类似。

图11 热力学效率和传热比例随进气压力的变化情况

图12 燃烧室结构对模式3热力学效率和传热比例的影响

3.5 综合因素下的氩气循环发动机性能

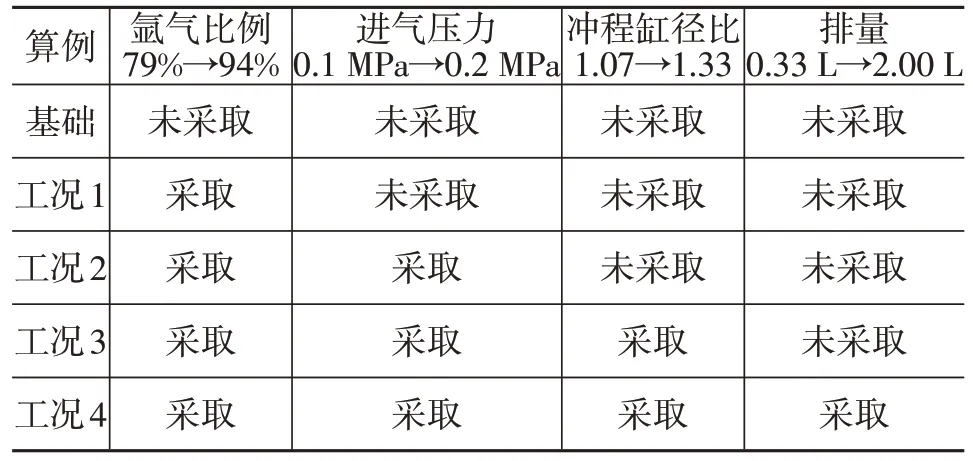

高氩气比例、高进气压力、大冲程缸径比和排量均能不同程度地改善氩气循环发动机的热力学效率。发动机是一种面工况运行装置且应用场景复杂,对于不同负荷和不同转速等工况、轻型车辆和重型车辆应用场景,能结合不同策略,实现最高性能。表3 所示为不同算例所采取的策略。

表3 不同算例及相应的策略

如图13 所示为不同算例中模式3 的热力学效率和平均有效缸压的变化情况,对于不同的策略,高氩气比例的主要作用是提高热力学效率,高进气压力的主要作用是提高平均有效缸压,大冲程缸径比的影响相对较小,而大排量则可同时提高热力学效率和平均有效缸压。结合所有策略,即对于工况4,在其最优燃烧相位下,模式3能同时实现氩气循环发动机高于60%的热力学效率和高于1.6 MPa的平均有效缸压。

图13 不同算例中模式3的热力学效率和平均有效缸压

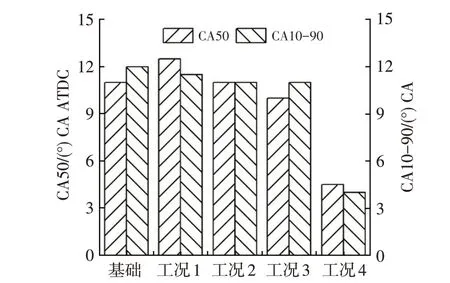

所讨论模式3 的热力学效率是在最优燃烧相位上实现的,如图14所示,实现对应的最优燃烧相位是提高热力学效率和平均有效缸压的关键。其中工况4 由于大排量下传热损失较少,其最优燃烧相位更接近于定容燃烧的情况。

图14 不同算例中模式3的最优燃烧相位

3.6 水/水蒸气喷射对热力学效率和爆震的影响

除了高氩气比例,水/水蒸气喷射也可作为一种爆震抑制手段。水蒸气是三原子分子,比热比低且比热容高,有利于抑制点燃式发动机的爆震。如图15 所示为缸内峰值温度和压力随水氢比的变化情况,水/水蒸气喷射均能降低缸内峰值温度,由于水汽化潜热的影响,喷水的作用更为明显。对于缸内峰值压力:在水氢比较小的情况下,水/水蒸气喷射影响较小;在水氢比较大的情况下,水蒸气喷射可提高缸内峰值压力,水喷射可降低缸内峰值压力。

图15 缸内峰值温度和压力随水氢比的变化情况

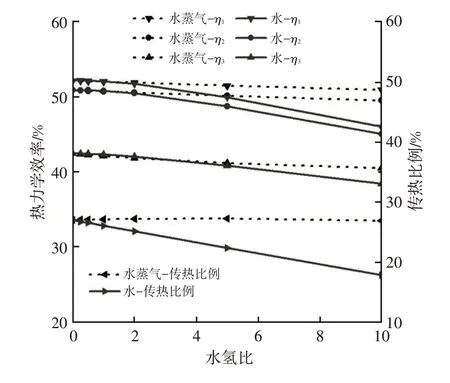

如图16所示为热力学效率和传热比例随水氢比的变化情况,在水氢比较小时,水/水蒸气喷射对不同模式的热力学效率和模式3 的传热比例影响较小。在水氢比较大时:由于水蒸气的比热比较小而降低了模式1的热力学效率,对于水喷射,水汽化吸热进一步降低了模式1的热力学效率;水蒸气喷射对传热损失的影响不明显,而水喷射由于缸内温度和压力更低,能明显降低传热损失。综合而言,水/水蒸气喷射在水氢比较小的条件下对模式3的热力学效率影响较小,而在水氢比较大的条件下能明显降低模式3的热力学效率。

图16 热力学效率和传热比例随水氢比的变化情况

进一步地,基于Chemkin零维均质模型计算相应混合物的滞燃期,温度、压力取自GT-Power 对应算例中的压缩上止点温度、压力,化学反应机理使用了Marcus等[18]和Alan 等[19]的机理。如图17 所示为滞燃期的变化情况,尽管2 种机理的计算结果略有差异,但是变化趋势一致。提高水氢比能显著延长滞燃期,尤其对于喷水而言,其在水氢比大于1时,由于温度、压力过低而使得混合气不能着火。结合图16中喷水对模式3热力学效率的影响,将水氢比提高至1,能在对模式3热力学效率影响较小的前提下抑制爆震。

图17 滞燃期随水氢比的变化情况

4 结束语

本文通过对氩气循环发动机进行零维热力学计算,研究了不同因素对实际工质影响、燃烧相位损失、传热损失以及热力学效率和平均有效缸压等的影响。结论如下:

a.定容燃烧传热损失较大,而偏离定容燃烧会增大燃烧相位损失,综合二者,存在最优燃烧相位使得热力学效率最高。

b.提高压缩比虽然能提高热力学效率,但传热损失也增加,且实际工质对热力学效率的影响较大。高氩气比例能减小实际工质的影响和传热损失,从而实现更高的热力学效率;提高进气压力能补偿由于高氩气比例所损失的平均有效缸压。提高冲程缸径比和排量能减少传热损失而进一步改善热力学效率。综合而言,在最优燃烧相位下,模式3的热力学效率和平均有效缸压分别高于60%和1.6 MPa。

c.当水氢比提高至1 时,喷水可在不明显降低热力学效率的前提下大幅度延长滞燃期,这有利于抑制爆震。

致谢

感谢Duc-Khanh Nguyen在计算方法上的帮助。