基于齿槽型声辐射单元的非接触式超声破碎仪

2021-05-23胡俊辉

袁 博,胡俊辉

(南京航空航天大学 机械结构力学及控制国家重点实验室,南京210016)

0 引 言

随着生物技术的发展,各类微生物可以为我们提供诸如生物药品、生物化学试剂、生物柴油、生物催化剂、生物敏感材料[1⁃2]等生物产品。因为绝大部分有用的细胞产物都位于细胞内部,所以需要使用一定的手段对细胞产物进行释放。利用某些方法对生物细胞的细胞壁和细胞膜进行破碎,从细胞内部释放产物的过程被称为细胞破碎。常见的细胞破碎方法按照是否利用机械作用力,可分为机械破碎法(如珠磨法、高压均质法、超声处理法等)和非机械破碎法(如酶处理法、化学试剂法、微波处理法等)[3⁃5]。在机械破碎法中,超声破碎法因为能处理低剂量样品、操作简便、结构简单可靠等优点,被广泛应用于实验室的细胞破碎。

超声破碎的设备具有多种形状和工作方式,按照破碎设备与样品是否直接接触,可以分为接触式和非接触式两种[6]。接触式超声破碎仪通常采用带有变幅杆结构的换能器,将变幅杆的端部伸入被破碎样品的溶液或悬浊液中,变幅杆端部振动在液体中产生的超声波对细胞进行破碎。接触式破碎仪的局限性在于:与被破碎样品相接触的变幅杆端部会造成交叉污染,在破碎细菌与病毒时产生感染性气雾;而其优点在于声辐射端面与液体样品直接接触,超声处理的效率较高。最初的非接触式超声破碎仪使用贴有超声换能器的水槽,把盛有被破碎样品溶液或悬浊液的密封试管浸入开启了超声的水槽中,进行破碎工作。由于超声波会在试管壁发生反射并在水中发生衰减,故该方法的能量利用效率低、破碎效果差。为解决非接触式超声破碎仪的这些问题,美国Covaris公司在2019年提出了利用设置在水槽底部的高频聚焦型超声换能器进行非接触式破碎的方法,该方法能有效提高超声系统的破碎效果。

为了进一步提升超声系统的破碎效果,本文提出了一种以周期性齿槽结构为声辐射单元的非接触式超声破碎仪,并对其样机性能进行了测试与分析。该破碎仪的特点是在普通的水槽式破碎仪中增加了一个周期性齿槽结构,作为声辐射单元。以螺旋藻作为被破碎对象进行实验,实验结果表明:齿槽结构的超声破碎仪破碎性能优于非齿槽结构的超声破碎仪。有限元声场分析表明:这个结构具有一定的声能汇聚效果,在槽中会产生较大的声压,进而提升超声破碎的破碎效果。

1 超声破碎仪的主体结构

本文的非接触式超声破碎仪的主体结构如图1(a)所示。整体分为4个部分,从下往上分别是换能器、水槽、齿槽结构的声辐射单元、试管支架,实际样机如图1(b)所示。工作时水槽中充满水,作为声介质。最底部是频率为33.3 kHz的夹心式超声换能器,换能器上方粘有一个由不锈钢制作的水槽,尺寸如图1(c)所示。水槽长90 mm,宽80 mm,高50 mm,由厚度为1 mm的不锈钢板构成。水槽底面上方粘接了铝合金材质的周期性齿槽结构作为声辐射单元,其尺寸如图1(d)所示。为了能利用齿的纵向振动对齿间的水进行励振,采用三角形齿。1.5 mL规格的尖头离心管作为样品试管,其材质是聚丙烯塑料。

图1 非接触式超声破碎仪的主体结构与尺寸

由于试管尖端需伸入齿槽中,所以齿间距应大于离心管直径。实验中离心管的圆柱部分直径为10 mm,齿和齿之间的宽度设计为15 mm。为了使得齿间声压较高的区域能覆盖试管中被破碎液体的区域,齿的高度需要大于试管内液体的高度。实验中尖头离心管的锥形部分高度是15 mm,齿的高度设计为20 mm。为了便于在齿间发生足够强的声空化,选用工作频率在30 kHz附近的低频换能器。

2 工作声场的有限元分析

为了确认周期性齿槽结构的声聚焦性能,我们利用COMSOL有限元软件对破碎仪的主体结构进行了振动与声场分析。首先,基于破碎仪主体结构的尺寸与材料,建立了如图2(a)和图2(b)所示的三维物理模型,用于对压电⁃固体振动⁃声的耦合场进行有限元分析。压电片材质为PZT⁃4,相邻压电片的极化方向相反。换能器的前后端盖材质分别为钢和铝,水槽材质为不锈钢(SUS304),齿形结构的材质为铝合金(2024)。水槽中水域的高度为30 mm。有限元模型中的边界条件设定如下:水和空气的界面为软声场边界,水和水槽的接触界面为声⁃结构耦合边界,固体和空气的接触界面为自由振动边界,如图2(c)所示。有限元模型的网格剖分情况如图3所示,单元形状为自由剖分四面体,对声场和励振面附近的求解区域进行细化剖分。计算中,工作频率为32.7 kHz,施加于压电片两端的电压为80 V。

图2 超声破碎仪的物理模型

图3 超声破碎仪的网格划分

基于上述模型计算得到的水槽中的声压分布如图4所示。由图4(a)可知,在3个槽的中间部位都存在一些声压较大的区域。破碎仪的中间截面如图4(b)所示。由图4(b)可知,在3个槽的中心位置均存在声压较大的区域,且中间槽内的声压大于两侧的声压。图4(c)表示3个槽内部长度方向(x轴方向)的声压分布情况。由图4(c)可知,中间槽的最大声压处位于槽的中心位置且其幅值较大,而两侧槽的声压较大的位置处同样位于槽的中心位置,但其幅值比中间槽的大约低三分之一。因此,中间槽及两侧齿槽的中心位置时都可以用于非接触式破碎。

图4 声场分布

3 螺旋藻破碎实验

选择上海光语生物科技有限公司提供的GY⁃D18螺旋藻作为被破碎样品。实验的主要设备有:自制的带有齿槽结构的非接触式超声破碎仪,其齿宽为10 mm,齿高为20 mm,齿间距为15 mm,水槽长宽高分别为90 mm、80 mm、50 mm,工作频率31.03 kHz;自制的无齿槽结构的超声破碎仪,其水槽长宽高同样分别为90 mm、80 mm、50 mm,工作频率为32.90 kHz;用于观察破碎实验结果的显微镜(Keyence VHX⁃1000),使用200倍光学放大倍数;使用1.5 mL规格的的尖底聚丙烯塑料试管。

在破碎过程中,试管插入破碎仪的试管支架。超声换能器输入的电功率为20 W,超声信号的开启和关闭时间分别为10 s/10 s,破碎时间从3 min至21 min,每隔3 min取样并用显微镜进行观察统计。对于显微镜拍摄的图象,利用图象处理方法对目标样品进行测量。其主要步骤(如图5所示)包括:利用Canny算子进行边缘检测获得二值化图象;使用轮廓检测方法获得被检测物体的位置和尺寸信息;最终对图象中的细胞碎片进行数据统计分析,获得细胞碎片尺寸分布图。

图5 图象处理步骤

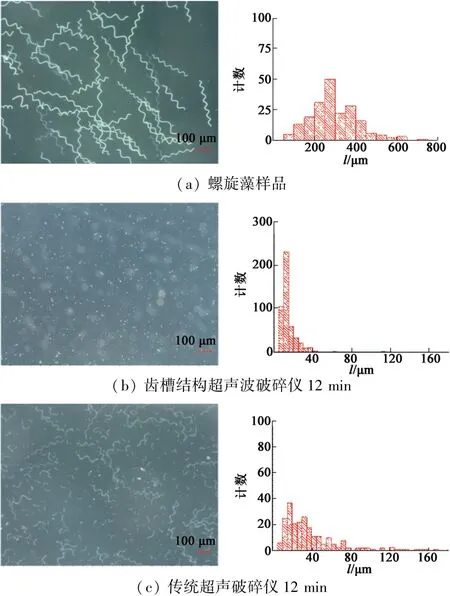

图6(a)所示出的是破碎之前样品螺旋藻的显微镜照片和长度分布图。可以发现,未被破碎的螺旋藻长度从100μm至700μm不等,主要长度分布在150μm至450μm之间。图6(b)是使用齿槽结构的超声破碎仪进行12 min破碎以后螺旋藻碎片的显微镜照片及其长度分布图,细胞碎片的尺寸范围在5μm~40μm之间,主要长度分布在5μm~25μm之间。图6(c)是传统破碎仪在工作12 min后的破碎结果,其碎片尺寸在5μm~170μm之间,其中主要长度分布在10μm~80μm之间。因此,在其他条件相同的情况下,齿槽结构超声破碎仪产生的碎片尺寸要明显小于传统破碎仪的碎片尺寸,齿槽结构超声破碎仪具有更强的破碎效果。

图6 齿槽结构超声破碎仪与传统超声破碎仪的破碎效果比较(左边为显微镜照片,右边为尺寸分布图)

图7所示出的是被处理样品平均长度和40μm以下碎片占比随声辐射时间的变化。由图7(a)可以发现:使用齿槽结构声辐射单元时,通过3 min的声辐射,被处理样品的平均长度就到达了20μm左右,在接下来的时间,平均长度随时间变化非常小(停留在12μm左右);而对于不使用齿槽结构的破碎仪,破碎过程相对缓慢很多,在9 min的声辐射以后,长度下降开始缓慢趋于平稳,长度减小的速度开始下降(停留在30μm左右)。由图7(b)可以发现:使用齿槽结构声辐射单元时,40μm以下碎片占比同样在3 min到达90%,后续增长缓慢(停留在94%左右);而不使用齿槽结构时,40μm以下碎片占比的增速到9分钟以后才明显下降(停留在78%左右)。由于实验中两种超声破碎仪的功率都是20 W,因此使用齿槽结构声辐射单元会显著提升破碎效率与效果。

图7 齿槽结构超声破碎仪与传统超声破碎仪的特性对比

4 结 语

根据仿真和实验结果,得出如下结论:

1)本文的周期性齿槽结构声辐射单元具有一定的声能聚集功能,可以在齿间产生较大的声压区域。

2)和传统的非接触式超声破碎仪相比,基于周期性齿槽结构声辐射单元的超声破碎仪的破碎效率更高,破碎效果更佳。

综上所述,在非接触式超声破碎中,使用周期性齿槽结构声辐射单元有利于提高声能利用率与破碎能力。