静叶安装角对压气机稳定性影响的数值研究

2021-05-21黄思奇胡骏王学高马帅

黄思奇,胡骏,王学高,马帅

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

高压压气机是航空发动机的重要部件之一,其性能及稳定性的优劣对发动机的性能及可靠性有着重要影响。通常采用机匣处理、中间级放气、调整进口导/静叶等方法实现多级高速轴流压气机非设计转速下的扩稳。其中可调进口导/静叶是通过调整进口导流叶片或静子叶片使下游动叶的攻角减小,实现前面级转静子的最佳匹配,以提高稳定裕度和效率。国内外研究者针对静叶安装角对压气机性能及稳定性的影响做了大量研究。SINNETTE J T Jr[1]开展早期的叶片优化理论研究,并在不同转速下对NACA八级轴流压气机的静叶安装角进行了优化,提高了稳定裕度和效率。RUKAVINA J等[2]以压比和效率降低为代价对两级风扇和三级压气机的静叶安装角进行了优化,实现了扩稳。WIEDERMANN A等[3]用实验和数值模拟的方法证实了可调进口导/静叶能够进行压气机扩稳。SUN J等[4]使用SWIFT优化算法,发展了一种一维特性程序,对某7级和12级压气机非设计转速静叶安装角进行了优化,使得效率提升。WHITE N M等[5]改进了SUN J的一维程序,并结合遗传算法对一台15级燃气轮机的静叶安装角进行了优化,使得其稳定裕度和效率提升。张健等[6]通过实验的方法找到了某3级轴流压气机在设计转速下的最佳静叶安装角组合,使得效率增加7.4个百分点,稳定裕度也明显增加。吴虎等[7-8]结合复形调优法,研究出了一种多级轴流压气机一维特性计算方法,并对某8级压气机的静叶转角进行了优化,确定了不同转速下每排可调静叶的调节方案。史磊等[9]使用HARIKA算法结合遗传算法,以峰值效率为目标参数,对10级压气机的静叶安装角进行优化,使压气机效率提高。廖吉香等[10]使用一维的HARIKA算法,在Isight优化平台上完成了某压气机静叶安装角的优化,使压气机低工况稳定性得到改善。

基于以上背景,前面级静叶安装角的调节规律对压气机非设计转速下的特性及稳定性影响显著,有必要研究并优化压气机的静叶调节规律。但以往关于静叶安装角优化的压气机特性计算大多采用三维CFD方法或是一维计算方法。三维CFD计算对多级压气机问题存在耗时长等缺陷,同时其计算结果准确性仍受湍流模型及转/静交接面处理方式的影响。而一维计算不能全面反映多级压气机内部的流场特征。因此,本文将基于时间推进技术的通流彻体力模型与优化算法相结合,以稳定裕度为优化目标进行了某多级轴流压气机静子安装角的优化。除此以外,还用该通流模型研究了静叶调节机构的机械误差对压气机特性及稳定边界的影响。

1 计算模型

本文采用的计算模型是由南京航空航天大学胡骏教授课题组自主研发的基于时间推进技术的通流彻体力模型[11]。该模型用绝对圆柱坐标系下的三维流动方程来求解无叶区,考虑到因湍流扩散引起的主流区不同流线之间的动量和能量交换,基于GALLIMORE S J等[12-13]的径向掺混模型的思想,在欧拉方程组中加入湍流热传导项和湍流黏性应力。在叶片区域,叶片型面对气流产生的作用用彻体力源项代替,叶型有限厚度对叶片区域内部流动的影响采用叶型堵塞系数反映。

基于MARBLE F E[14]的思想,该彻体力模型是将彻体力分解到平行和垂直于相对速度W的两个方向上,分别叫做耗散力f和非耗散力φ。本文所使用的通流彻体力模型的判稳准则为Koch最大静压升系数法,即当压气机某一级的气动有效静压升系数大于该级的失稳有效静压升系数时,认为压气机失速,反之未失速。更多技术细节可参见参考文献[11]。

2 可靠性验证

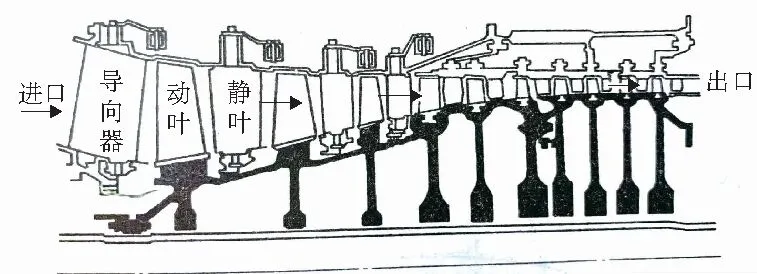

轴流压气机的几何结构简图如图1所示。如图所示,在由机匣和轮毂形成的环形流道内存在着沿旋转轴方向排列的若干排叶片。一般情况下均为随着转动轴旋转的转子叶排和与机匣连接静止不动的静子叶排交错排列。第一排叶片称为导向器,之后转子叶排和静子叶排交错排列。本文中静叶安装角定义为叶片弦与轴向的夹角。本文研究对象为某多级高速轴流压气机,其后面若干排叶片的子午面网格如图2所示,剖面线部分为转子网格,黑色部分为静子网格。其中,沿叶高径向分布20个网格单元,有叶区沿轴向分布24个网格单元,无叶区沿轴向分布7个网格单元。使用通流彻体力模型进行压气机数值模拟时,进口给定总压101325 Pa和总温288.15 K以及速度方向为轴向均匀进气,出口给定背压。通过抬高背压的方式可得压气机的等转速线。

图1 轴流压气机结构简图

图2 子午面网格示意图

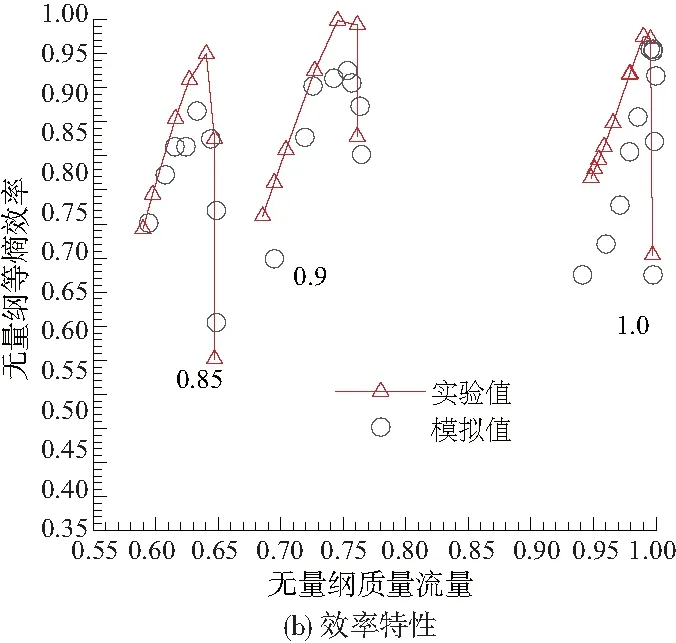

对该压气机100%、90%和85%设计转速下的特性进行了模拟,并与实验结果进行对比,无量纲特性对比图见图3。从图中可以看到:3个转速下彻体力模型获得的总压比特性与实验结果贴合较好,100%、90%和85%设计转速彻体力模型得到的稳定边界点总压比分别比实验值小0.4%、3.8%和5.2%。100%设计转速下稳定边界点流量比实验值大0.7%,90%和85%;设计转速下稳定边界点流量比实验值分别小1.3%和0.8%。同时,彻体力模型捕获的大流量堵点流量与实验结果吻合得较好,100%、90%和85%设计转速下的堵点流量相对于实验值的误差分别为-0.04%、-0.04%和-0.22%。

图3 总体特性的无量纲对比

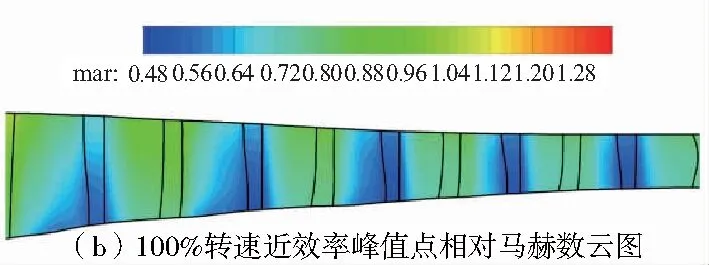

图4分别给出了100%设计转速下大流量堵点及近效率峰值点压气机子午面相对马赫数分布云图。从图中可以看到:在低背压时,压气机后面级转子通道内出现了激波,使整台压气机处于堵塞状态。而在近效率峰值点该压气机后面级通道内并未出现堵塞现象,恢复正常的压缩过程。

图4 100%设计转速不同工况子午面相对马赫数对比

3 计算结果

3.1 静叶安装角优化过程及结果分析

本部分内容将彻体力模型与优化方法相结合,使用下山单纯形法和遗传算法对该压气机的导/静叶安装角进行优化。

用彻体力模型针对90%设计转速下静叶安装角进行了优化,本文研究对象的安装角定义为叶弦与轴线的夹角。由于该压气机IGV(inlet guide vane)、S1(stator1)、S2(stator2)安装角可调,以100%设计转速调节规律下的安装角为基础,在此基础上增加3排叶片的安装角,作为90%设计转速下前3排静叶的安装角。具体设置如下:

设计变量:定IGV、S1、S2 三排叶片的安装角增量ξ0、ξ1和ξ2为设计变量。给定三个设计变量的变化范围为[0,20]。

目标函数:稳定裕度。

约束条件:调节安装角后特性线的最大效率较现有安装角调节规律下特性的最大效率下降不超过0.25个百分点。

参数设置:下山单纯形法,最大计算个数给定100,残差给定1×10-6,迭代步长为0.05;遗传算法,给定20代,每代20个个体,变异概率0.1,交叉概率0.6。

以上设置给定后,则开始进行优化,优化的流程图见图5。

图5 优化流程图

(1)

图6 单纯形优化结果

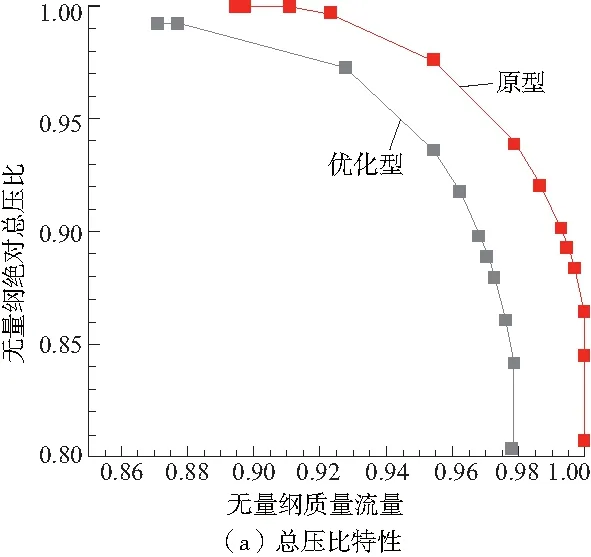

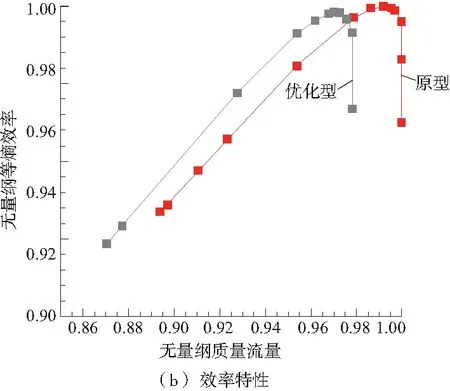

遗传算法的优化结果显示,90%设计转速下,当前3排静叶的安装角增量分别为16.9°、11.3°和11.4°时,有较好的优化结果。图7为该压气机优化型与原型的总体特性无量纲对比图。从图中可以看到,和下山单纯形法得到的结果一样,优化型的压比-流量和效率-流量的特性线都较原型向左偏移了。优化型峰值效率较原型下降了0.20个百分点,约0.23%;优化型近失速点流量比原型下降了4.0%。稳定裕度由原型的23.11%增长到了优化型的25.08%,增长了近8.5%。

图7 遗传算法优化结果

总体来说,遗传算法得到的优化结果峰值效率与下山单纯形得到的优化结果相当,稳定裕度却有进一步的扩大,遗传算法的优化效果较下山单纯形的优化效果更优一些。由以上分析可知,该压气机90%设计转速下导/静叶安装角调节规律得到了优化,牺牲了极小的效率,实现了可观的稳定裕度提升,为获取实际压气机非设计转速下静叶最优安装角调节规律提供了参考。

3.2 安装角误差影响分析

实际压气机工作过程中,由于调节压气机静叶安装角的作动筒存在机械误差,调节后静叶安装角的实际值与目标值之间会有误差,该误差在±1°左右,这将会对压气机的性能产生一定的影响。图8为安装角误差示意图。图中虚线表示静叶的目标位置,实线为静叶的实际位置。本部分内容用彻体力模型模拟某多级压气机由设计转速向非设计转速调节时静叶调节机构产生的安装角调节误差对总体特性及稳定边界的影响。

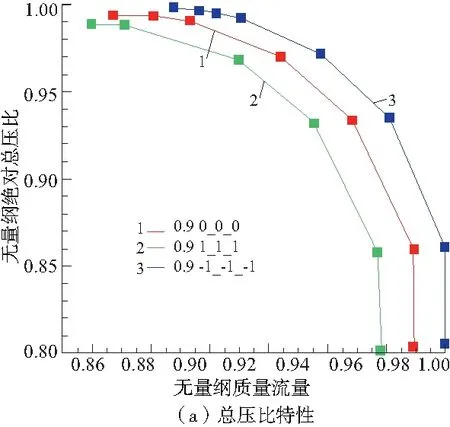

图8 安装角误差示意图

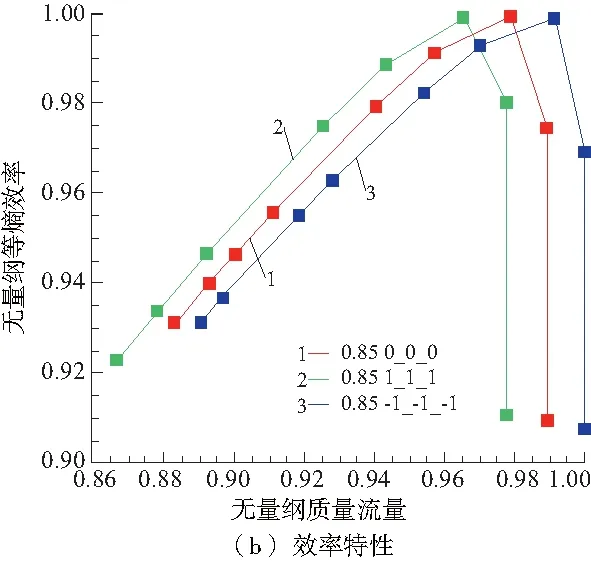

本文所研究的压气机前3排的静叶可调,包括进口导向器、第1级静子和第2级静子。90%和85%设计转速安装角调节无误差与3排静叶安装角误差全为+1°和全为-1°时的彻体力计算结果的无量纲总体特性对比见图9和图10。从图中看到,当3排静叶误差都为+1°时,90%和85%设计转速下压比-流量特性和效率-流量特性较无误差特性都往左移动,呈现出压比、流量都减小,峰值效率点左侧效率增大,右侧效率减小的特性。相反,当3排静叶误差都为-1°时,90%和85%设计转速下压比-流量特性和效率-流量特性较无误差特性都往右移动,呈现出压比、流量都增大,峰值效率点左侧效率减小,右侧效率增大的特点。

图9 90%转速安装角误差对总体特性影响

图10 85%转速安装角误差对总体特性影响

以安装角调节无误差时的特性作为基准进行相对误差分析。90%设计转速下前3排静叶的安装角调节误差分别都为+1°和-1°时,近失速点流量相对误差分别为-0.8%和2.3%,近失速点总压比相对误差分别为-0.5%和0.4%。85%设计转速下前3排静叶的安装角调节误差都为+1°和-1°时,近失速点流量相对误差分别为-1.9%和0.8%,近失速点总压比相对误差分别为-0.4%和0.5%。除此以外,在这两个非设计转速下,安装角调节误差对该压气机的峰值效率的影响有限。

4 结语

1)基于时间推进技术的通流彻体力模型对该压气机有较好的模拟能力,其模拟出的堵点流量与实验结果几乎相同。此外,该模型能自动捕获激波以预测压气机的堵塞工况。

2)90%设计转速下静叶安装角得到优化。用下山单纯形法和遗传算法得出的优化结果近失速点流量分别减小了2.6%和4.0%;稳定裕度分别相对增长了5.6%和8.5%。

3)90%设计转速下前3排静叶的安装角调节误差都为+1°和-1°时,近失速点流量相对误差分别为-0.8%和2.3%,近失速点压比相对误差分别为-0.5%和0.4%。85%设计转速下前3排静叶的安装角调节误差都为+1°和-1°时,近失速点流量相对误差分别为-1.9%和0.8%,近失速点压比相对误差分别为-0.4%和0.5%。安装角误差对峰值效率的影响有限。