基于Fluent的喷油嘴倒锥孔磨粒流加工数值模拟

2021-05-21刘江黄晓斌何吕唐志雄

刘江,黄晓斌,何吕,唐志雄

(中北大学 a. 机械工程学院; b. 山西省深孔加工工程技术研究中心,山西 太原 030051)

0 引言

在发动机供油系统中,喷油嘴微小孔的加工质量直接影响发动机的燃油性能[1]。随着全球气候日益严峻,喷油嘴的生产加工也越来越严格[2]。新型改进的喷油嘴喷孔呈由内至外不断变小的倒锥形结构,这种设计结构对于喷油嘴的流量系数和雾化效果有非常显著的提升。目前,磨粒流加工因其较好的仿形效果,现已成为工业生产中关键零部件的主要加工方法[3]。因此,本文采用Fluent软件模拟喷油嘴内部磨粒流加工过程,为倒锥孔磨粒流加工及参数优化打下基础。

1 磨粒流加工机理

磨粒流加工(AFM)技术是一种以固-液两相介质混合而成的油性磨料,在密闭磨料缸中,油性液相介质裹挟着磨粒从喷油嘴内壁滑过,实现工件表面光整加工[4]。在抛光过程中,磨粒抛光角度与喷油嘴内表面的接触方式为随机分布,以微量切削方式实现表面抛光[5]。与传统减材制造相比,其表面材料去除率大幅降低,零件内部保持相对平衡的内应力,不会留下残余应力。

2 磨粒流湍流数学模型

假设流体和固体颗粒空间分布无空隙,流动过程满足时间和空间上的连续性。标准k-ε两方程模型由LAUNDER B E和SPALDING D B[6]提出,在标准k-ε模型中,湍动能k和耗散率ε对应的运输方程为:

(1)

(2)

式中:t为时间;ρ为流体平均密度;Gk和Gb均为湍动能k的产生项,分别由平均速度梯度和浮力引起;YM代表可压湍流中脉动扩张的贡献;G1ε、G2ε和G3ε为模型系数;σk和σε为Prandtl数;Sk和Sε是工况定义的源项。

Gk由下式计算:

(3)

本文假设流体不可压缩,则Gb=0,YM=0。在标准k-ε模型中,模型系数G1ε、G2ε、G3ε、σk、σε分别为:

G1ε=1.44,G2ε=1.92,G3ε=0.09,σk=1.0,σε=1.3

(4)

由以上分析,标准k-ε方程简化为:

(5)

(6)

式(5)、式(6)中的Gk按式(3)计算,其展开式为:

(7)

3 喷油嘴倒锥孔仿真模拟

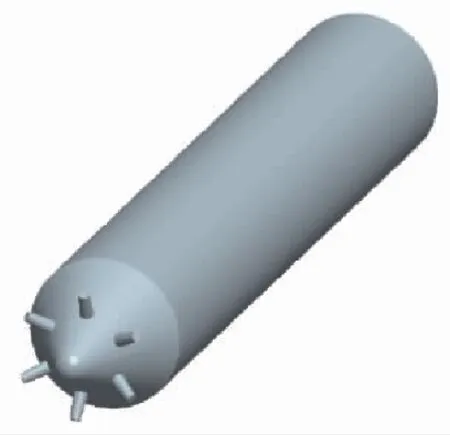

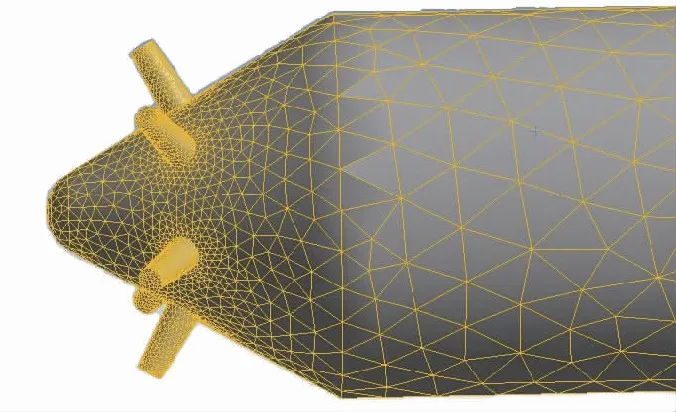

选用的磨粒流是由二甲基硅油和碳化硅颗粒按照7∶3的比例制成。其中,二甲基硅油充当黏弹性体的软磨介质,运动黏度范围为1.5~8.0 mm2/s,密度为0.79 g/cm3;碳化硅为磨料,密度为3.25 g/cm3。根据企业提供的数据,采用三维软件Pro/E构建零件内流道模型,如图1所示。将三维模型的igs文件导入ANSYS Workbench中进行四面体划分网格,如图2所示。

图1 喷油嘴内流道三维模型

图2 喷油嘴内流道网格模型

本计算考虑重力的影响,Gravity中修改y方向重力加速度为-9.81 m/s2;设置入口(pressure-inlet)和出口(pressure-outlet)边界条件,其余边界定义为wall。

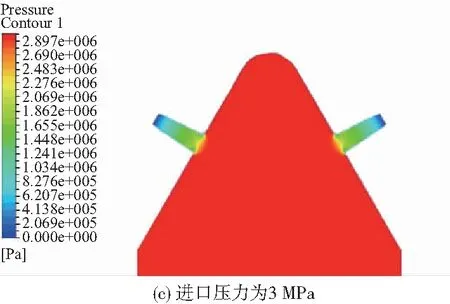

3.1 稳态压强分析

利用Fluent模拟不同进口压力下喷油孔磨粒流动情况,得到如图3所示的在Z=0截面上的稳态压强图。通过观察可以看出,主流道内压强整体保持不变,而在喷孔处由内至外压强呈递减趋势,故流道表面去除率沿出口方向递减,更易加工倒锥孔与过渡圆角,有利于提高喷油嘴的雾化特性。随着进口压力的增大,流道内压力差增大,材料表面去除率不断增强。

图3 不同进口压力下的稳态压强图

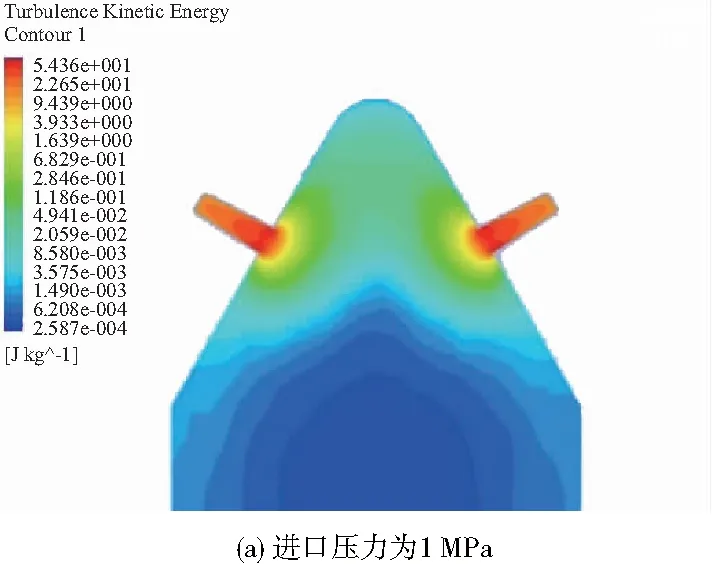

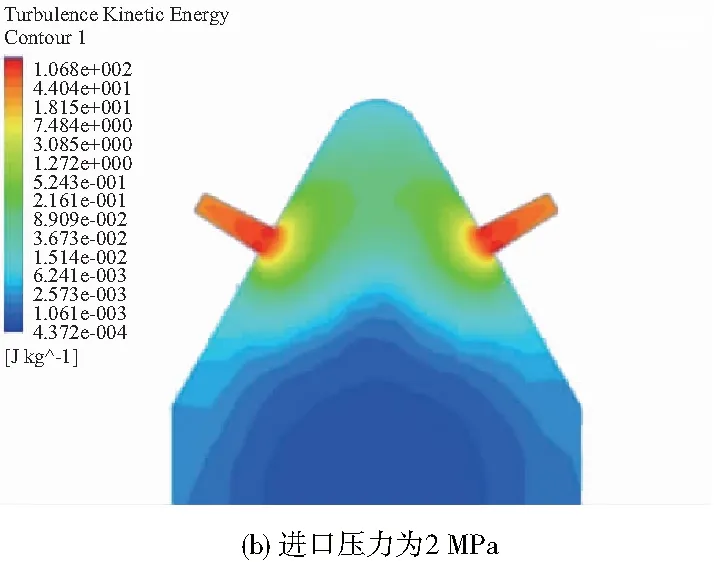

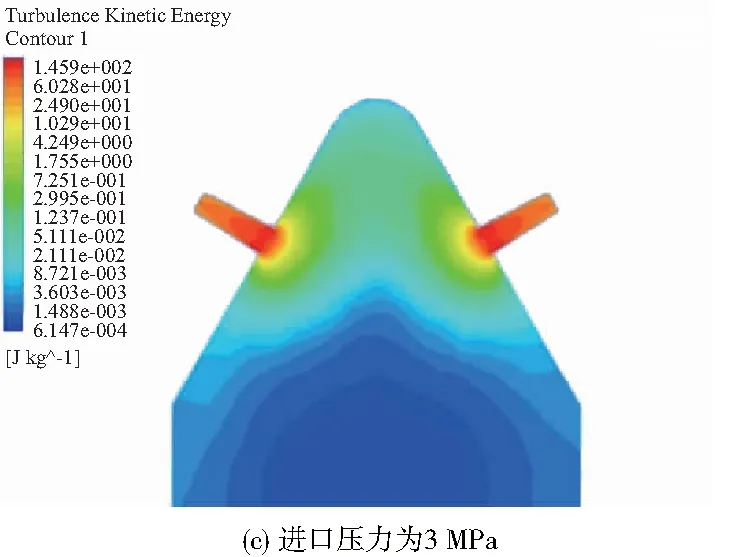

3.2 湍动能分析

湍动能是湍流强度的度量,是流动稳定性的衡量标准。图4所示的是在Z=0截面上的湍动能分布图。磨粒流介质中湍动能越大,碳化硅颗粒运动越剧烈,其加工效果越好。从图4可以看出,湍动能较大的区域主要集中在喷孔处,因此此处磨削性能更强,加工效率也更高,在喷孔处可获得更符合加工指标的表面质量。

图4 不同进口压力下湍动能分布图

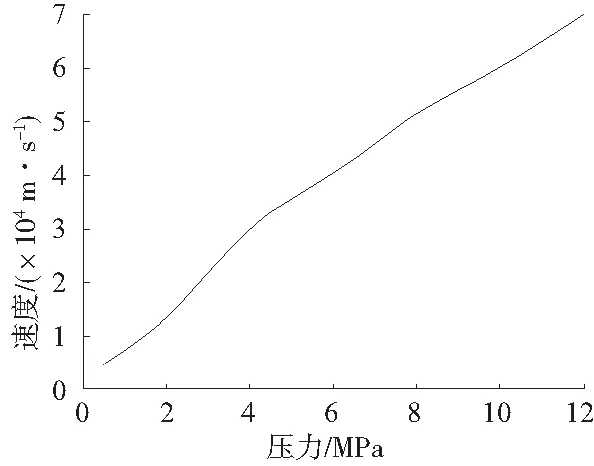

3.3 压力与速度关系分析

经过多组不同数据模拟,获得了如图5所示的不同进口压力下速度分布曲线图。由图可知,在介质运动黏度保持为1.72 mm2/s的条件下,随着压力的增大,喷油孔处的速度增大,边界磨粒流与加工表面之间的速度差增大,流道表面材料去除量增大,加工效率增强。因此,若要提高磨粒流加工速度,可以采取提高进口压力的措施。

图5 压力与速度曲线图

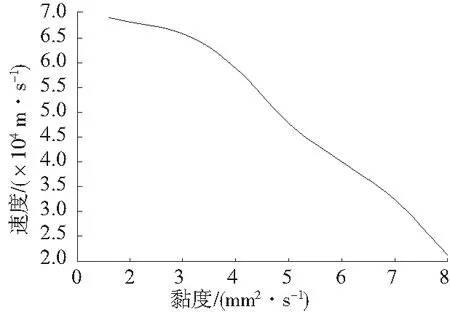

3.4 黏度与速度关系分析

物体在流体中运动时会受其黏度的作用,影响其运动速度。为探究磨粒流的黏度对碳化硅颗粒运动的影响规律,在保持压力相同的情况下,选用不同黏度的二甲基硅油进行模拟。图6为多次模拟得到的速度与黏度的关系曲线。

图6 液相运动黏度与速度曲线图

从图6可以看出,液相黏度对颗粒运动速度有很大影响。磨粒流液相运动黏度增大,颗粒运动速度将减小,加工性能和效率显著减弱。因此,在进行喷油嘴抛光时,特别是针对微小孔的加工,应选择较低黏度的液相介质,从而获得较快的加工速度。

4 结语

1)根据喷油嘴零件构建仿真模型,以磨粒流加工原理为基础,采用Fluent软件对加工过程进行仿真。从仿真结果可看出,进口压力不同,流道内压力差不同,磨粒流速度也不同,且压力和速度呈正相关。随着进口压力的不断增大,材料去除率和磨削性能增强,易于加工倒锥孔和过渡圆角;

2)从仿真结果可以看出,通过改变介质的运动黏度也可以获得不同的磨料介质的运动速度。在入口压力相同的情况下,选取较小黏度的磨粒流介质,可显著增强加工效率;

3)通过分析不同参数条件下的稳态压强、磨粒流湍动能和速度分布可知,要想获得较理想的表面质量,可适当增加入口压力并选取黏度较低的磨粒流液相介质;

4)通过喷油嘴倒锥孔磨粒流仿真模拟,为喷油嘴倒锥孔加工的参数优化打下基础。