分区域精确调控光刻胶成膜形貌方法研究

2021-05-20朴勇男王惠生张晨阳

朴勇男 王惠生 邢 栗 张晨阳

(沈阳芯源微电子设备股份有限公司,辽宁 沈阳110000)

1 概述

随着信息时代的飞速发展,光刻工艺作为大规模集成电路制造工序中的一种关键技术正不断地创新与发展,对光刻工艺的要求也随之升高。光刻工艺包括涂胶工艺、光刻工艺、显影工艺。涂胶工艺作为光刻工艺的基础,涂胶工艺技术要求包括涂胶均匀性、厚度、形貌等[1]。

涂胶工艺的质量直接影响了曝光过程的品质,不均匀的膜厚分布往往会导致曝光过程中defocus 等多种缺陷的产生,同时大大缩减了曝光剂量、曝光时间等参数的调整窗口。对于一个完整的半导体制造工艺流程,光刻工艺往往可占到总步骤的20%以上,光刻质量最能影响整体制程的良率及产量,提高光刻工艺质量并提高产能尤为重要。

随着工艺节点不断从g-line/I-ine 过度至KrF/ArF 甚至DUV/EUV,特别是在Immersion 工艺中每道layer 涂胶最多需要barc、resist、tarc、topcoat 四层涂层[2],每一层带来的不均匀性都会叠加影响其下一层光阻,四层光阻涂覆需要对光刻胶形貌及各项参数有及其严苛的要求。

传统的通过调整配方中多个参数DOE 反复试验的调试方法显得繁琐且耗时较长,严重浪费光刻胶及量测机台throughput,并且占用rework 机台资源,且对一些性质的特殊的光阻很难调整成目标形态的形貌特征。本文应用沈阳芯源公司专利技术通过调整涂胶过程中晶圆上方供风状态,实现快速精准的的调整光刻胶形貌。

2 实验

本文中实验使用沈阳芯源公司研发的KS-FT300 型前道track 设备(该机型可与主流stepper 联机完成涂胶、曝光及显影全自动作业流程)、分层可调控导流板、前道光刻胶、12 寸晶圆、膜厚测试仪(图1)。

图1 KS-FT300 型Track 外观

上述分层可调控导流板为沈阳芯源公司发明专利,其结构示意如图2 所示,该装置安装于涂胶单元上方,其简要工作原理为圆形挡片能够绕圆心旋转,通过转动不同角度来控制输出至晶圆中心位置的气流大小,从而实现胶形的调整控制。

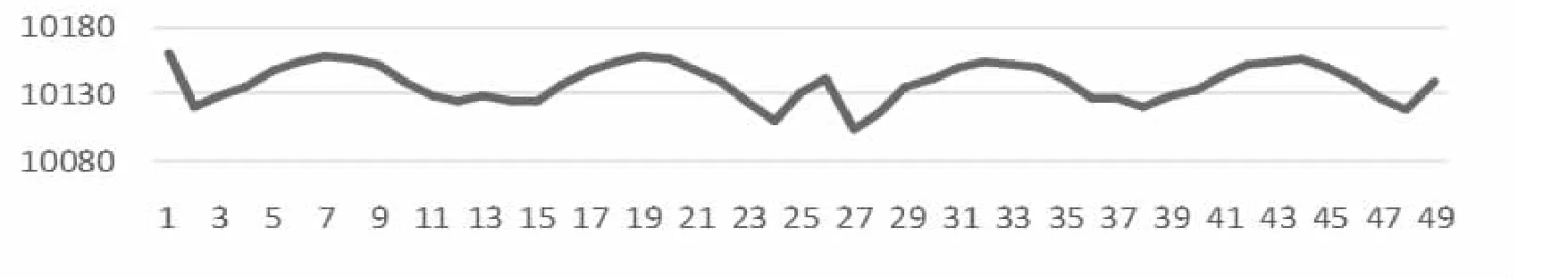

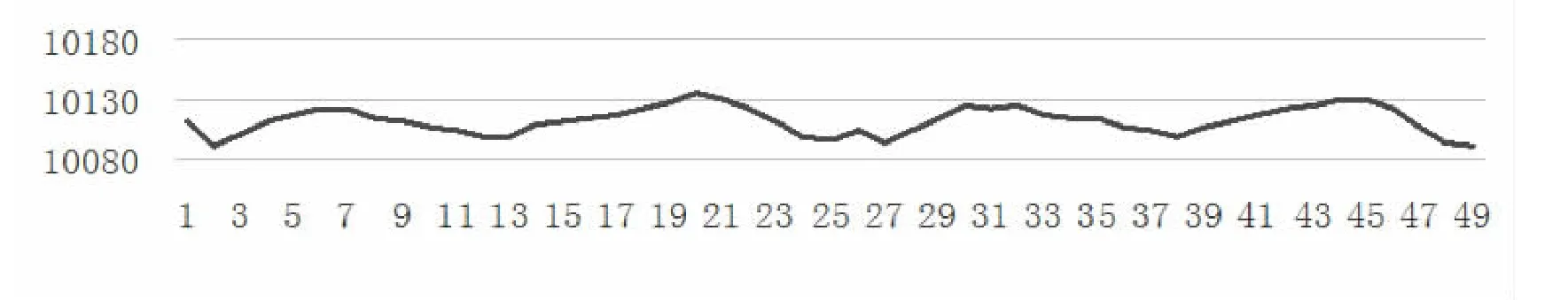

首先使用原始条件(FFU 正常供风,不使用分层可控导流板调控)涂胶,经测量后其膜厚如图3 所示:可见光刻胶成膜后有三个高点,分别为中心区域(点13、点37)、中部环形区域(点6、点20、点32、点44)、边缘区域(点1、点26、点49)。 调整导流板中心结构,减小中部区域供风,其他条件不变再次进行涂胶,其膜厚状况如图4 所示:可见其中心区域明显减薄,而中部环形区域及边缘区域膜厚无明显变化。保持导流板中心供风,调整导流板环形区域减小供风,其他条件不变再次进行涂胶,其膜厚状况如图5 所示:可见减小中部环形区域后对应光刻胶膜区域厚度明显降低。

3 原理分析

对旋涂工艺而言,陈春芳及范椿[3]对旋转圆盘上粘塑性流体运动进行了研究。整个旋涂过程涉及润湿、扩散、液相流动、溶剂挥发等许多物化过程。基于经典EBP 方程[4]及Meyerhofer 分析模型[5]对光刻胶成膜过程的模拟,可将涂胶过程划分为不同的三个阶段:

图3 原始条件下膜厚示意图

图4 减小中心区域供风条件下膜厚示意图

图5 继续减小中心环形区域供风条件下膜厚示意图

3.1 低转数投料阶段。该阶段中光刻胶从喷嘴滴落到低速或静置的晶元上,此时光阻溶剂蒸发效应忽略不计,离心力占支配地位,光刻胶在离心力作用下迅速向外展开。

3.2 中速扩散阶段。该阶段转数大幅度增加,光刻胶在离心力作用下迅速铺满晶元,超量部分从晶元边缘甩出,由于该过程时间一般只有5s 以内,且转数在1000rpm 左右,蒸发过程同样可以忽略不计。

3.3 高速成膜阶段。该阶段晶元转数达到顶峰,一般为1500-4000rpm,该阶段中,光刻胶已铺满晶元形成胶膜。该阶段光刻胶的甩出已经很小,溶剂的蒸发占主导,经过20-60s 后,膜厚基本定型。

针对不同种类光刻胶的实际工艺过程中,第二阶段与第三阶段的过渡点有所不同,在过渡点前离心力占主导,光刻胶在晶元上的分布不断变化,溶剂的挥发效应极小可忽略。在过渡点后,光刻胶在晶元上的分布基本确定,离心力与径向剪切力达到平衡,溶剂的挥发效应占主导地位[6]。

分析上述过程可知,成膜过程的第三步是决定膜厚及光刻胶形貌的关键,即蒸发过程决定膜厚及形貌。而影响蒸发过程的主要因素基本有三点:温度、风速、溶剂本身的性质。温度及溶剂本身的性质已经确定下,风速就是控制蒸发过程的关键要素。而在成膜过程的第三阶段,光刻胶在晶元上扩散过程已忽略不计,因此改变晶元上方的局部供风状态就能够特定性的影响到晶元对应的区域形成指定的形貌特征。

对于12 寸晶元,其上方供风调整时一般分为中心、中环、边环三个区域即可,过多的细分容易造成风流的紊乱而无法达到精确调整的目的。通过调整三个调整域风量、风速及FFU 高度,即可实现精确调控的目的。

4 结论

由以上实验与理论分析可知,通过精确调控晶圆涂胶工艺过程中上方供风状况的方法,可精确调整控制光刻胶成膜后局部膜厚。实现了不改变配方前提下快速准确获得所需光刻胶膜局部形貌特征,大幅减小了工艺调整时间。