双-(γ-三乙氧基硅丙基)四硫化物的色度研究

2021-05-19欧阳耀星

欧阳耀星 杨 静 丁 冰

(江西晨光新材料股份有限公司,江西 九江 332500)

含硫硅烷偶联剂中的双-(γ-三乙氧基硅丙基)四硫化物(以下简称硅69)常用作绿色环保轮胎的重要助剂,随着用途不断拓展,含硫硅烷偶联剂在浅色橡胶制品中应用愈加广泛[1],应用企业对其色度也提出更为严格的要求。如今相转移催化技术的成熟,相较之前的无水法制备硅69,相转移催化法成本低,生产安全,副产盐水易处理,是工业生产普遍采用的工艺,目前工业界常规的脱色方法为使用离子交换树脂进行脱色。但其中合成原理和产品合成时影响色度的因素尚未有人提出并研究。只发现德国德固赛等人提供了一种在无水体系中通过加入微量的氯丙基三氯硅烷制备浅色硅69的方法[2]。本论文研究了相转移催化法制备硅69产品的色度影响因素,提供了一种硅69合成及脱色中色度变化的依据。

一、多硫化钠的合成阶段

1.双-(γ-三乙氧基硅丙基)四硫化物的合成

硫氢化钠工艺主要是将一定量的硫氢化钠、硫磺、液碱与水加入圆底三口烧瓶中搅拌,加热至溶解,在一定温度下保温2 h。加入缓冲剂及相转移催化剂后,使用恒压滴液漏斗滴加氯丙基三乙氧基硅烷,保持先慢后快的速度,滴加时注意控制温度稳定,滴完氯丙基三乙氧基硅烷后,保持温度不变保温2 h。反应结束后倒入分液漏斗进行分液,分去下层无色透明的盐水得到硅69粗品,再使用阳离子树脂抽真空进行脱水脱色,之后过滤得产品。

在实验过程中发现多硫化钠的合成温度、缓冲剂的种类和用量组合、液碱的投入量和氯丙基三乙的pH值组合及脱色过程加入的阳离子树脂的量对产品的色度有影响,在经过实验分析后发现,以上因素最终是通过影响体系pH值来影响产品的色度。

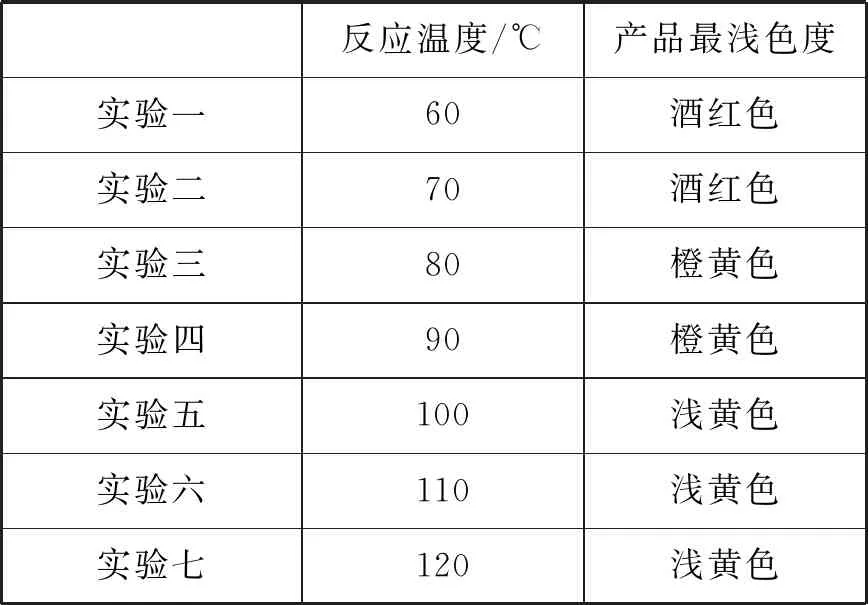

2.多硫化钠的合成温度

将硫氢化钠、硫磺、液碱与水加入圆底三口烧瓶中,搅拌加热至60℃~120℃,在此温度区间进行实验制得产品。

由表1可知,多硫化钠的合成温度最好在100℃~120℃,产品色度最好。

表1 多硫化钠合成温度与产品色度的关系

二、双-(γ-三乙氧基硅丙基)四硫化物的合成阶段

1.缓冲剂的种类和用量

往合成的多硫化钠中加入不同量的缓冲剂碳酸钠或碳酸氢钠进行反应。

表2数据主要考察了两种常见的缓冲剂,讨论了其用量,发现碳酸钠在1 g/mol~2 g/mol时产品色度最好,碳酸氢钠在1 g/mol~4 g/mol时产品色度最好。

表2 缓冲剂种类和用量与产品色度的关系

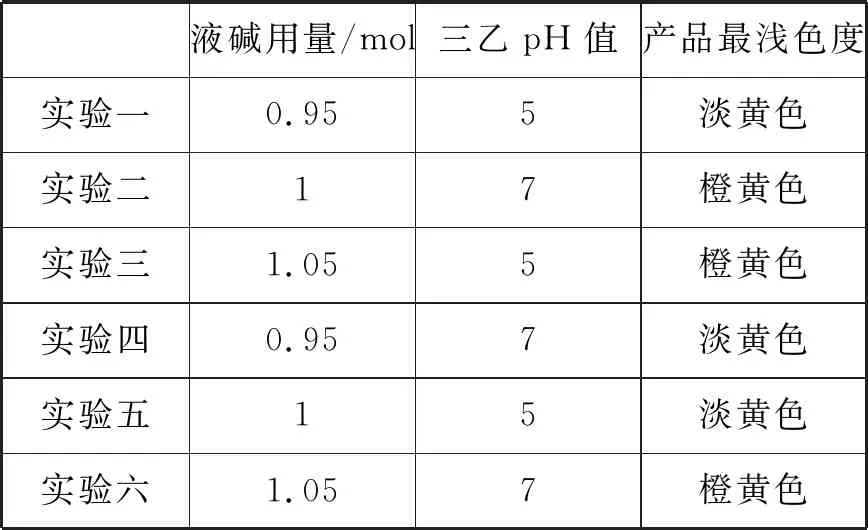

2.液碱的投入量和氯丙基三乙的pH值

调整合成多硫化钠时液碱的投入量及滴加氯丙基三乙氧基硅烷时氯丙基三乙氧基硅烷的pH来进行反应,最终结果如下。

表3数据表明,液碱的投入量与氯丙基三乙氧基硅烷的pH值共同影响了产品的色度,同等液碱投入量条件下氯丙基三乙氧基硅烷的pH值越低,产品色度越浅。而使用相同pH的氯丙基三乙氧基硅烷液碱的投入量越少色度越浅,但不能过低,否则影响产品硫分布。

表3 液碱的投入量和氯丙基三乙的pH值与产品色度

三、脱色阶段

以上实验进行脱色时阳离子树脂的投入量都是从零增加至产品脱色时恰好水解完全时为止。最后以得到的最浅色度为产品的色度。为了验证硅69的色度主要是受合成过程中和脱色过程中的pH值变化影响,于是通过加入酸改变体系中的pH来进行脱色,而为了防止产品的局部水解[3],加入硅藻土来分散。

表4 酸的浓度与产品色度的关系

四、结 论

硅69的色度取决于其合成及脱色阶段的pH值。在多硫化钠合成阶段,温度的影响与多硫化钠的合成有关;温度过低,反应速率慢,许多液碱未反应完,残留在体系中影响体系pH值,于是导致产品色度深。而缓冲剂的种类和用量则是因为每摩尔碳酸钠需要消耗两摩尔氢离子来中和,每摩尔碳酸氢钠消耗一摩尔氢离子来中和,所以当碳酸氢钠的量是碳酸钠的量的两倍时其色度一致。而液碱的投入量和氯丙基三乙氧基硅烷的pH值对产品的色度影响,也是通过影响体系中的pH来影响产品的色度。