大(岩)薄板生产过程控制要点及技术难点探讨

2021-05-17潘雄

近年来,陶瓷薄板及大(岩)板,如750mm×1500mm、900mm×1800mm、1200mm×2600mm、1200mm×3200mm等系列新产品迅速发展,其生产工艺和产品缺陷仍需要不断的完善和攻克。这里共同探讨一下上述新产品在生产过程中控制要点,及出现不同缺陷的预防措施。

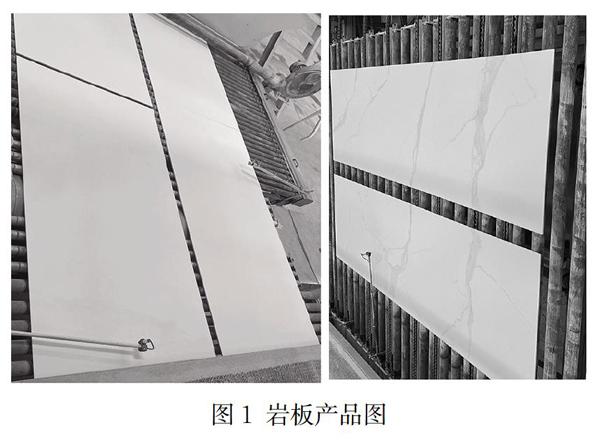

瓷薄板、大(岩)板产品如图1,在生产控制过程中,与普通釉面砖相比,既有相似之处,也有不同的区别,该坯体的厚度一般控制在3.0 ~12mm之间,在生产过程中比较常见的缺陷有:落脏、变形、裂纹、夹心、崩圆角、抗折强度偏低、切割裂、切崩等缺陷。

1预防陶瓷薄板、大(岩)板产品裂纹缺陷的措施

⑴原材料选择和成熟的工艺技术

由于大(岩)板是一个全新的产品,它的配方体系与传统瓷砖坯体配方完全不一样,整个品质管控流程也非常严格,不仅仅要控制好产品表面缺陷,同时还要把控产品的密度、应力问题;而这一切都必须依靠选择优质的原材料和成熟的工艺技术,选择塑性较好的粘土或黏度合适的添加剂,以便增加坯体的强度,可有效减少大(岩)板坯体因强度不足而引起的裂纹缺陷。

⑵浆料工艺控制

大(岩)板浆料工艺控制要点:浓度:55~60,流速:30~70,比重:1.65~1.70,细度:0.6~0.8,水分:34~36。(以广东产区为例,其他陶瓷产区,则应根据当地的原材料性能而作出适当调整)

⑶ 大(岩)板粉料颗粒级配、水分及容重的控制

大(岩)板粉料颗粒级配、水分、容重的控制要点:30目:10~20%;40目:30~40%;60目:30~40%;100目:5~10%;粉尘≦1.0%;容重≧0.92;水分7.2~7.7%。(以广东产区为例,其他陶瓷产区,则应根据当地的原材料性能而作出适当调整)如果粉料的颗粒级配、水分、容重控制不好,也容易导致大板坯体出现裂纹缺陷。

⑷ 坯体成型压力的大小和布料均匀度

大(岩)板坯体成型压力的大小和布料均匀度对陶瓷薄板、大(岩)板坯体的强度和裂纹有直接影响,在生产过程控制中,需要特别重视坯体的成型压力是否偏低以及压机布料是否均匀并及时修正,在生产过程中,可以通过测试坯体的真密度来判断布料的均匀度,提前预防裂纹缺陷。

⑸大(岩)板模具或坯体底纹设计

大(岩)板模具或坯体底纹设计不合理,也极容易导致坯体出现裂纹缺陷。

⑹ 机械设备方面的影响

机械设备方面如出砖平台、输送釉线、干燥窑辊棒等存在高低不平现象,设备加工和安裝精度未能达到生产工艺要求,出现震动过大等不良现象,辊棒间距太宽,特别是在生产大薄板时,采用小直径辊棒及加密棒距方式,更有利于稳定生产。

⑺ 大(岩)板坯体入窑水分过大对裂纹的影响

① 大(岩)板坯体入窑水分一般控制在0.5~0.8%左右,如果坯体入窑水分偏大,则应降低出干燥窑坯体的水分或提高出干燥窑坯体的温度。

② 适当减少坯体的喷水或淋釉量。

③ 提高釉线微波、红外线或热风干燥窑的温度。

⑻干燥窑温度制度不合理的影响

合理控制干燥窑升速预热阶段的温度不宜过高以及烟气湿度不宜过干燥,降速干燥阶段的烟气温度不能过低,否则会造成坯体入窑水分偏高。

⑼窑炉预热带的温度不合理的影响

在生产大(岩)板时,窑炉预热带的温度不宜过高,升温速度不宜过急,否则很容易出现排水裂纹缺陷。

⑽辊道窑三带比例不合理的影响

在设计或改造生产大(岩)板的窑炉时,应着重考虑辊道窑三带比例的合理分布,适当延长窑炉预热、氧化带的比例,有利于提高坯体氧化,减少坯体出现夹(黑)心、裂纹和炸坯现象。

⑾预热、氧化带的温度和燃烧器开启不合理的影响

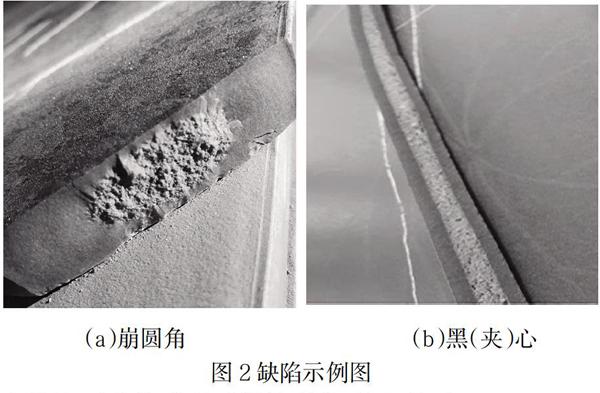

预热、氧化带的温度过高以及辊下燃烧器开启过前或火焰过大,会造成窑内局部高温,极易造成坯体出现崩圆角或裂纹、炸坯、氧化不良的夹(黑)心等缺陷。反之,如果预热、氧化带的温度过低,也会造成坯体出现裂纹、炸坯、氧化不良的夹(黑)心等缺陷。

2预防陶瓷薄板、大(岩)板产品变形缺陷的措施

⑴大(岩)板坯体配方的优化

可通过优化坯体配方结构,提高坯体中铝的含量,最好将坯体配方的AL2O3 含量提高到22%以上,以便增加坯体的骨架作用。

⑵ 生产大(岩)板窑炉烧成曲线和压力制度的优化

由于陶瓷薄板、大(岩)板产品,坯体相对较薄,规格较大,它的预热、排水和氧化时间、速度与普通的小规格产品完全不一样,在窑炉控制过程中,如果不重视辊道窑炉前、中段区域温度的调整,只通过对辊道窑炉高温区温度进行控制,则很容易使产品出现过烧的波浪(辊棒痕)或耷角变形现象,以及欠烧的二次反弹变形缺陷。

⑶ 辊上/下温差

辊道窑的辊上/下温差不能相差过大,最好能控制在±3℃为宜,否则产品容易出现上翘或下耷变形缺陷。

⑷ 辊棒直径、棒距及棒表面状况

在生产不同厚度的岩板时,需要提前做好产品定位,如果以生产大而厚的产品为主,则应该采用大直径、刚性好、强度高的高温辊棒和标准棒距为宜,可有效避免因棒径小或刚性不足而造成的产品变形或走斜问题;如果生产大而薄的产品为主,则应该采用小直径,刚性好、强度高的高温辊棒和加密棒距为宜,可有效避免因棒径或棒距过大而造成的波浪(棒痕)变形缺陷,其次还要注意辊棒表面是否存在棒钉以及坯体在棒上行走状况,不能出现砖坯歪斜现象,否则很容易引起坯体出现局部上翘或下耷变形缺陷。

⑸ 窑内压力控制

生产大(岩)板的窑炉烧成控制过程中,窑内负压不能过大,否则会导致窑内气流过快,截面过大而引起的砖形和色差缺陷。

⑹ 干燥及窑炉传动系统的加工和安装精度

在生产大(岩)薄板时,辊道窑和干燥窑传动系统的加工和安装精准度都要相对提高,避免坯体在窑内出现歪斜或震动现象,否则容易产品出现裂纹或变形缺陷。

3 预防大(岩)板坯体出现黑(夹)心或崩圆角缺陷的措施

在生产大(岩)薄板时,首先从辊道窑预热、氧化阶段的升温速率去考虑,既要满足大(岩)板在辊道窑预热、氧化阶段不能升温太急、气流速度过快而带来的裂纹、崩圆角、黑(夹)心(如图2)等缺陷,又要考虑窑炉前温过低造成干燥窑温度不足而带来的裂纹、坯体水分过大问题以及窑炉前温过低的裂纹、炸坯缺陷。

⑴窑炉三带比例的适当调整

在设计或改造计划生产大(岩)板的辊道窑时,其三带比例需要新的调整,根据岩板产品的特性及生产工艺要求,应适当延长窑炉预热、氧化及冷却带的比例,有利于避免坯体出现黑(夹)心、裂纹和炸坯现象。

⑵预热带温度的控制

在生产大(岩)板时,窑炉预热、氧化带的温度过高以及辊下燃烧器开启过前或火焰过大,造成窑内局部过高温,也极易造成坯体出现掉圆角、裂纹、炸坯或黑(夹)心等缺陷。反之,如果预热、氧化带的温度过低,也会造成坯体出现裂纹、炸坯或黑(夹)心等缺陷,如果坯体存在黑(夹)心时,也极易出现崩圆角缺陷。故在生产大(岩)板时,窑炉前段的燃烧器应适当的比生产快烧的普通釉面砖少开或往后开,避免预热、氧化带升温过急而产生异常缺陷。

⑶预热带挡火板/墙高度的控制

辊道窑预热带挡火板/墙高度对生产大(岩)板裂纹的控制很关键,如果该挡火板离辊棒面太高及挡墙距离辊棒太大,容易出现预热带温度过高的坯体裂纹、炸坯或者釉泡、针孔缺陷;如果该挡火板离辊棒面太低或挡墙距离辊棒太小,容易造成预热带温度过低的坯体裂纹、炸坯或者釉坑、针孔缺陷。

4 大(岩)、薄板干燥窑过程控制

⑴ 预热升速排水阶段控制要点

① 烟气温、湿度的控制:由于大(岩)板的坯体较大,在预热升速干燥阶段,建议采用高温(烟气温度控制在180~200度为宜)、高湿干燥法或者适当延长预热升速干燥阶段,便于坯体表、里面均匀受热而不容易产生裂纹,该阶段的供热量应大于抽湿量,利用窑炉排烟较高湿度的烟气作为热源较好。

② 干燥窑内压力的控制:大(岩)板在干燥过程的预热升速排水阶段,必须在正压状态下控制,有利于坯体均匀受热不产生裂纹及减少干燥落脏缺陷。

③ 干燥抽湿支管与供热支管开度的控制:在升速预热排水干燥阶段时,大(岩)板坯体刚进入干燥窑,以吸热升温為主,且烟气湿度较大,坯体排水速度较慢,故此阶段坯体以升温为主,为保证此阶段坯体内外受热均匀而不出现裂纹缺陷,供热支管的开度应大于抽湿支管的开度。

⑵ 等速排水阶段控制要点

①烟气温、湿度的控制:经过预热后的大(岩)板坯体进入等速排水阶段,坯体的排水速度加快,此阶段的烟气温度应低于升速干燥阶段的烟气温度20~30度为宜,烟气湿度应略大于升速干燥阶段的烟气湿度,以利于坯体迅速排水而不产生裂纹缺陷。

②干燥窑内压力的控制:等速排水阶段一般在微正压或微负压状态下控制,以利于大(岩)板坯体迅速排水而不产生裂纹或干燥落脏缺陷。

③干燥抽湿支管与供热支管开度的控制:等速排水干燥阶段,大(岩)板坯体受热后,大量排水,故此阶段以排水为主,为保证此阶段大(岩)板坯体内外排水均匀而不出现裂纹缺陷,抽湿支管的开度大于供热支管的开度。

⑶降速排水阶段控制要点

①烟气温、湿度的控制:大(岩)板坯体进入降速排水阶段后,坯体排水速度减慢,坯体表面温度上升,此阶段的烟气温度应高于等速干燥阶段的烟气温度10~20度为宜,烟气要求采用窑炉余热干风作为热源,湿度较小,这样有利于坯体强度的提高,同时降低坯体的含水率。

② 干燥窑内压力的控制:大(岩)板在干燥降速排水阶段一般在正压或微负压状态下控制,以利于坯体强度的提高或降低坯体表面温度,达到在釉线喷水或施釉的工艺要求。

③ 干燥抽湿支管与供热支管开度的控制:降速排水干燥阶段,大(岩)板坯体继续吸热,排水较少,强度增加,故此阶段以供热为主,供热支管的开度大于抽湿的开度。

生产3.0~5.5mm厚度的大薄板时,由于坯体较薄,受热较快,升速干燥阶段,在保证没有裂纹的前提下,可以尽可能的升高此区域的烟气温度,有助于提高干燥效率。

5 大(岩)、薄板在釉线干燥窑过程控制

因为大(岩)板面积较大,经过喷水、施釉、喷墨以及其它叠加工艺处理之后,坯体含水率明显增加,为了保证坯体入窑水分达到生产工艺要求,一般采用热风干燥、微波干燥、红外线干燥或智能燃气红外干燥等方式。

远红外线干燥(图3)常被应用于大(岩)板陶瓷的釉线干燥中。水和大(岩)板陶瓷坯体在远红外区有较强的吸收峰,能够强烈地吸收远红外线,产生激烈的共振现象,使坯体迅速变热而干燥,且远红外对被照物体的穿透深度比近、中红外深。

利用红外线加热技术在数码立体喷釉瓷质砖生产线上,可快速降解挥发颜色墨水中的溶剂,解决了颜色墨水中溶剂和保护釉的水互不相溶,而导致在连续生产线上印刷图案失真,模糊不清的问题,可制得到性质稳定、边缘清晰的喷墨附着图案层,与特定浮雕图案搭配,烧成后可生产出具有高仿真效果的数码立体喷釉瓷质砖,因此采用远红外线干燥大(岩)板陶瓷更合理。

远红外干燥常应用于大(岩)板陶瓷釉线干燥中的注意事项:因为大(岩)板坯体经喷水、淋釉之后,含水率较高且是连续性不间断生产,建议每个远红外线干燥箱都安装一套独立的排湿系统,加强红外线干燥箱内水汽的快速排除和热风的循环,否则会在干燥箱的顶部出现滴水以及单面烘干加热,导致坯体烘干受热和排水不均匀等问题,从而影响坯体的干燥效果,坯体在入窑后容易出现裂纹或炸坯现象。

智能燃气红外干燥系统的工作原理(图4):智能燃气红外干燥窑在辊棒上部安装多组燃烧器,在燃烧前燃气与空气完全预混,使得燃气充分燃烧,降低NOx、CO的产生,符合环保排放标准;它燃烧时辐射的红外线具有较强穿透力,能将热量均匀传导到被加热物内部,保证加热效果均匀,有效提高了热利用率,同时在辊下设计了抽湿系统,加强干燥器内热风对流,有效避免干燥器内顶部出现滴水现象。

6 预防大(岩)板坯体出现抗折强度低、切割裂或切崩缺陷的措施

大(岩)板、薄板在生产过程中,由于其體积大或薄,对坯体的吸水率、强度、韧度、急冷急热和抗震的要求更高。从目前生产或加工大(岩)板、薄板的过程中,有些产品极容易出现切割裂或切崩缺陷,为改善大(岩)板加工性能,在大(岩)板的坯体配方、生产过程重点工艺控制和岩板窑炉的设计和调试方面的预防措施,主要有以下几方面:

⑴坯体配方结构的优化调整

大(岩)板的坯体配方结构的优化调整,不能仍然沿用普通釉面砖的坯体配方体系,需要合理调整坯体配方中的硅铝和钾钠比,AL2O3/SiO2的比值约为71.8%~77.2%/22.8%~28.2%。提高坯体配方中的铝含量,有利于莫来石的形成,岩板坯体配方的AL2O3含量,建议控制在22%以上为佳。同时还要控制好配方中熔剂的摄入量,如熔剂摄入量过多,玻璃相就会多,从而影响瓷坯的韧性,熔剂摄入量过少,瓷坯不容易瓷化,所以熔剂的选择及配比也很关键。

⑵大(岩)板的坯、釉配方中膨胀系数的匹配对切割裂的影响

岩板的坯、釉配方中膨胀系数的匹配,比普通釉面类产品更为严格,普通产品的坯、釉膨胀系数相差大时,通过辊道窑上/下温差或急冷风管的开度进行调整控制,可以满足砖形要求;由于坯、釉的膨胀系数差比较大,会有拉应力存在;当生产小规格产品,不需要对产品进行切割,或者因为规格较小,产品在切割时,释放应力较小,不会出现切割裂现象,故影响不大;如果生产大(岩)板产品,则需要对产品进行后期切割加工,必须重点控制产品的切割裂问题。对于大(岩)板的坯、釉膨胀系数差,最好控制在10以内,如坯的膨胀系数是195,那么釉的膨胀系数应控制在185~190为宜。

⑶浆料球磨细度的控制

浆料球磨细度是否合理,对大(岩)板产品的切割裂影响,也是容易被忽略的一个工艺点。浆料球磨越细,越有利于莫来石的生长,当球磨细度过细时,容易导致坯体出现预热收缩裂纹。要想将球磨细度控制0.1~0.3%(250目筛)又不会在窑炉预热带裂纹,应尽量减少配方中高塑性黏土的用量甚至不用,用高分子类原料代替,控制球磨细度也有利于降低坯体烧成温度,减少配方熔剂的摄入量。

⑷压机工序控制

压机工序控制不合理对切割裂的影响: 当提高压机成型压力,可以提高坯体致密度,有利于莫来石的生长。布料不均导致坯体厚薄及密度差异过大;成型压力偏低;模具底纹或侧板设计不合理时,都容易导致大(岩)板坯体,在后期加工过程中产生切割裂缺陷,根据目前生产大(岩)板产品的经验总结,模具底纹深度不能太深,一般控制在15~20mm为宜。

⑸ 大(岩)板坯体烧结度不足或烧结度不均引起切割裂问题

在大(岩)板的烧成过程中,如果燃烧器布局不合理,导致截面温差过大,无法保证整片大(岩)板烧结度和吸水率的均匀性,又或者高温烧成阶段的温度偏低,产品烧结度不足,也很容易引起产品在后期加工过程中,出现应力释放不均的切割裂缺陷。

⑸辊道窑冷却结构设计不合理对切割裂的影响

在生产大(岩)板产品时,辊道窑冷却段的比例设计,相对比生产普通砖的窑炉冷却段的比例要做出新的调整,特别是缓冷段的比例,根据目前生产大(岩)板产品的实践经验,辊道窑炉缓冷段的比例控制在23~30%左右为宜,其次,对冷却段窑墙、窑顶和窑底保温的加厚技术处理;缓冷段内空间高度也需要控制,不能太低,否则会造成该区域热气流过快的不利影响;缓冷段燃烧器的布局应适当往后延长,以保证整片大(岩)板产品在缓冷过程中,冷却均匀,减少产品本身温差,同时有充足的时间进行晶型转换及消除应力,更有利于减少坯体出现后期加工过程的切割裂、切崩缺陷。

⑹冷却制度不合理对切割裂的影响

大(岩)板产品在急冷和缓冷阶段的降温速度不能过快,不能处于全负压状态下控制,同时还要严格控制坯体的出窑温度不能过高,否则很容易导致大(岩)板在后期加工过程中出现切割裂问题。 如果生产3mm薄板时,由于坯体较薄,缺少热量带过冷却段,还需要在急冷或缓冷段开启燃烧器(如图5)进行保温,或者采用热风冷却法,以便于合理调整冷却制度,避免出现切割裂。

⑺急冷温度及风管开度的控制

由于大(岩)板的坯体较大,同等冷却条件下,大(岩)板的冷却时间较长。一般情况下,采取集中风量在急冷前段快速冷却的方式较好,急冷风管不宜往后开启过多,否则,很容易造成坯体在急冷段降温过快的强度偏低、崩圆角或切割裂缺陷(如图6)。

⑼ 缓冷段顶部的抽热闸板控制

在大(岩)板生产的冷却控制过程中,因缓冷段前部分要有一定的正压控制,故辊道窑缓冷段顶部的抽热吸斗闸板,应由前往后,逐渐开大,缓冷前段顶部的抽热闸板不宜开启过大。

⑽ 缓冷段换热管开度的控制

缓冷前段换热管的冷风入口,不宜开启过多、过大,避免缓冷前段的窑内降温过快、降温不均而出现坯体抗折强度低或切割裂、切崩缺陷,缓冷后段换热管的冷风入口应该全开,便于换热加快,达到降低坯体出窑温度效果。

⑾ 缓冷段压力的控制

一般情况下,缓冷段应有三分之一的长度在正压状态下控制,减少截面温差,使坯体降温均匀,有充足的时间进行晶型转换及消除应力,由于大(岩)、薄板的窑速较慢,坯体从高温区带过来的热量也相对较少,鼓入的急冷风也随之减少,为避免缓冷段的窑内形成负压控制,缓冷段的抽热风闸,不宜开启过多、过大,否则会导致窑内吸入过多冷风或负压过大而出现异常缺陷现象。 ⑿如何快速判断出窑产品是否存在切割裂缺陷

切割性能是目前大(岩)板最基本的质量标准,大(岩)板产品要保证通过水刀、挖切加工的两大难关(如图7),每班必须对出窑产品要进行破坏性的抽检实验,如抽检一片大板产品,进行各种形状和不同斜度的切割实验,然后将部分小块产品放到电烘干箱内加热到160~180℃,取出加热后的实验品并快速丢到常温的水里,再取出来检查实验品釉面或坯体是否会出现细小裂纹或开裂,这种实验需要反复重复做3~6次能通过才算合格,如果产品出现急冷急热的裂纹,则需要对坯体或釉料的膨胀系数以及生产过程的相关工艺参数进行调整。

(潘雄)