深部开采工作面切顶卸压留巷技术研究

2021-05-17刘刚

刘 刚

(铁法煤业集团勘测设计有限责任公司, 辽宁 调兵山 112700)

1 前言

随着煤炭资源的不断回采,部分矿井已进入深部开采,生产时地应力、瓦斯、地质构造等对煤炭回采影响更为显著[1]。深部开采矿井若采用常规的护巷煤柱留巷方式,不仅煤炭回收率低(大量护巷煤柱煤炭资源无法回采)、巷道掘进效率低下,而且在地应力作用下煤柱容易出现冲击低压问题,给煤炭资源的安全、高效回采带来不利影响[2-4]。切顶卸压留巷技术通过预先施工切顶卸压钻孔切断留巷段顶板与采空区侧顶板间应力传递路径,从而为沿空留巷创造良好条件,在井下应用逐渐广泛[5-6]。本文以某矿80706综采工作面为工程实例,对工作面采用的切顶卸压留巷技术进行研究,以期在一定程度上提升深部矿井开采安全保障能力。

2 工程概况

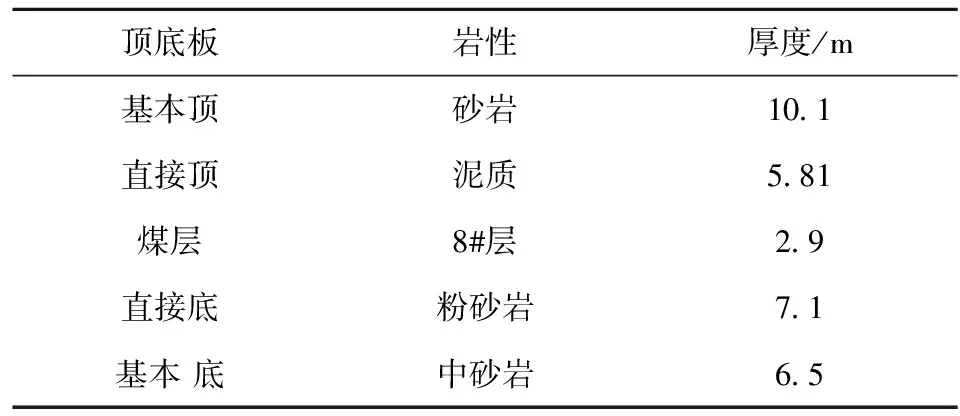

80706综采工作面位于7采区,开采的8#煤层具有瓦斯突出危险性,工作面设计回采长度870 m、斜长230 m。8#煤埋深平均650 m,顶底板岩层以砂质泥岩、粉砂岩及砂岩为主,地质构造简单,煤层倾角0°~5°,具体8#煤层顶底板岩性参数见表1。

由于8#煤附近无保护层可采,矿井8#采用掘进底板瓦斯抽采巷进行底板瓦斯抽采的区域瓦斯,瓦斯治理耗时长、工作面巷道掘进效率低下、采掘接替局面十分紧张。因此,矿井决定采用切顶卸压留巷技术,将80706综采工作面回风巷道保留下为邻近的80708综采工作面生产服务。80706回风巷道为矩形断面,巷宽、巷高分别为5 400 mm、2 900 mm,采用锚网索联合支护方式。

表1 8#煤顶板岩性参数

3 留巷技术方案

根据以往研究成果并结合邻近矿井切顶留巷技术工艺,将切顶卸压留巷工作划分为4个主要环节[7]:80706回风巷道顶板超前支护;切顶卸压;工作面后方不稳定区顶板及巷帮挡矸支护;工作面后方稳定区顶板支护。

3.1 回风巷道顶板超前支护

为了确保留巷段顶板岩层稳定,根据以往研究成果,提出在留巷段采用恒阻锚索方式对顶板进行补强支护。采用的恒阻锚索规格为φ21.6 mm×12 000 mm钢绞线(破断力不小于550 kN、延伸率不小于5%),与工作面巷间距为600 mm,并垂直顶板施工。恒阻锚索按照1 000 mm间距布置,并通过W钢带将恒阻锚索连接。具体巷道原支护参数及恒阻锚索布置如图1所示。

图1 胶运巷道恒阻锚索补强支护图

3.2 切顶卸压

1) 切顶卸压钻孔布置

切顶卸压爆破孔沿着留巷段采空区帮布置,与巷帮间距为100 mm,孔径为50 mm。为了降低爆破给巷道顶板支护影响,切顶卸压爆破孔倾角设计70°。

施工爆破切顶卸压钻孔高度需要切断采空区与留巷段顶板间应力传递路径,同时采空区顶板垮落后可充填开采空间,对采空区顶板岩层进行支撑。具体切顶高度为[8]

(1)

式中:MZ——切顶卸压高度,m;

KA——冒落矸石的碎胀系数,取1.28;

H——采高,取2 m。

经计算后求得:MZ=10.36 m。

切顶卸压钻孔倾角β为70°,具体求得切顶卸压钻孔钻进深度L=MZ/sinβ。

计算求得L=11.02 m,具体取值为11.5 m。采用工程类比法确定切顶卸压钻孔布置间距设计为600 mm。

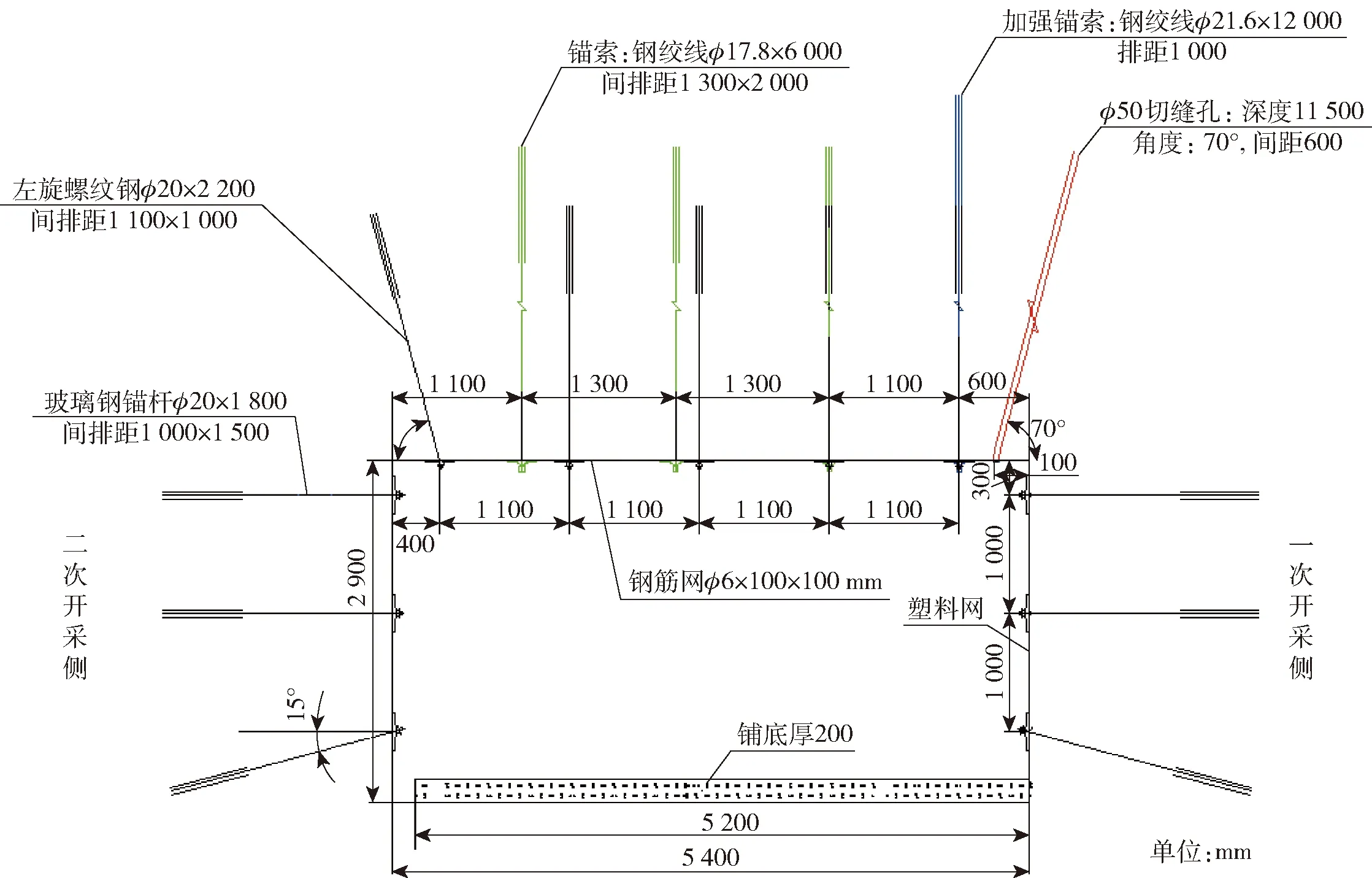

2) 装药结构

切顶卸压钻孔内装入规格φ35 mm×180 mm煤矿许用二级乳化炸药,单卷0.2 kg,不耦合装药方式,用煤矿许用毫秒延期电雷管引爆。切顶卸压钻孔深度为11.5 m,封孔长度、装药长度分别为3.0 m、8.5 m,单孔装药量Q约为6.0 kg。具体钻孔内装药结构如图2所示。

图2 装药结构

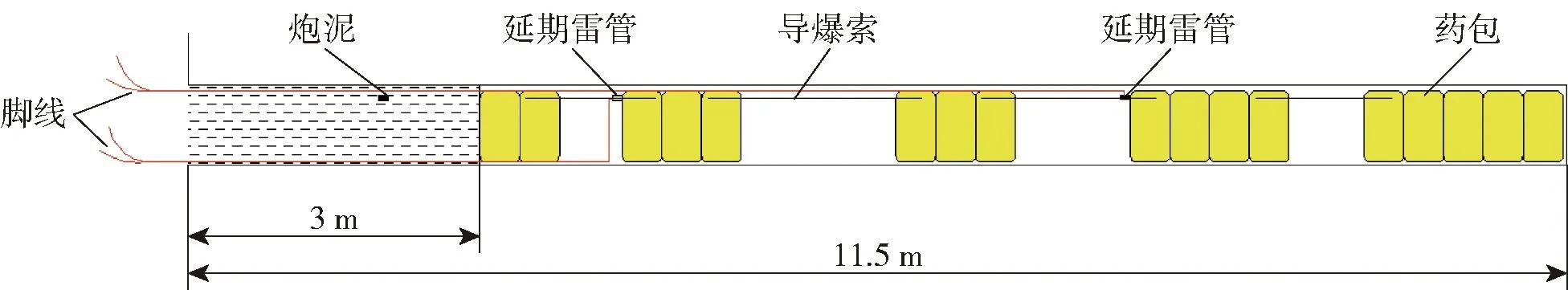

3.3 工作面后方不稳定区顶板及巷帮挡矸支护

根据矿压监测结果以及数值模拟结果,判定工作面后方不稳定区范围为工作面后方0~200 m,在此区间采用由切顶护板支架+单体+π型钢组成的架棚并结合原有的锚网索支护体系对巷道顶板进行支护。

1) 顶板支护

工作面后方不稳定区顶板支护采用ZQ4000/20.6/45切顶护板支架+DW31.5-200/100x单体柱+π型钢组成架棚进行支护,具体如图3所示。切顶护板支架位于留巷帮、单体支柱位于实体煤帮,与巷帮间距分别为500 mm、600 mm,设计初撑力分别为24 MPa、11.46 MPa。切顶护板支架间距为200 mm布置、单体支柱间距为500 mm布置。

图3 不稳定区顶板支护

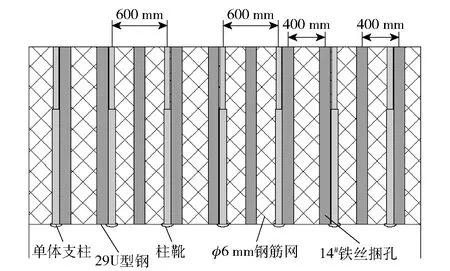

2) 挡矸支护

采用“单体支柱+29U型钢+金属网”仅靠采空区帮构成挡矸支护体系,具体如图4所示。单体支柱均按照600 mm间距布置且下部穿柱鞋、避免单体在顶板压力作用下下限进入巷道底板,在单体一侧布置均布置29U型钢间距。金属网采用φ6 mm镀锌铁丝编制,采用14#铁丝将金属网与单体、29U型钢板绑扎牢固。

图4 挡矸支护体系

3.4 后方稳定区顶板支护

预计工作面后方200 m以外为稳定区,此范围内采空区顶板活动不频繁,留巷段顶板受到的压力会显现降低。为了降低留巷段支护成本,将靠近采空区帮的ZQ4000/20.6/45切顶护板支架改为DW31.5-200/100x单体,柱间距均为600 mm,安排1梁2柱形式对顶板进行支护。

为了降低采空区侧漏风量,在巷道铺设风筒布、喷射混凝土进行封堵。待监测围岩变形趋于稳定时则在采空区帮喷射高分子材料封堵漏风裂隙。

4 留巷效果

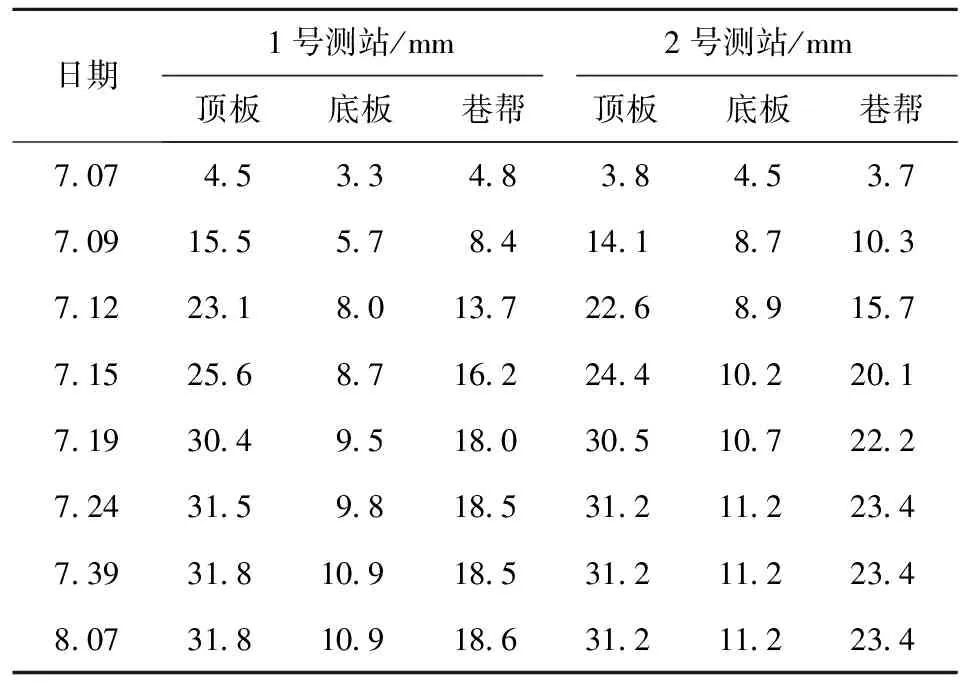

待80706回风巷道实时完成切顶卸压留巷工艺后,为了考察留巷效果,在留巷段内每隔100 m布置2个测站对顶底板、巷帮变形量进行监测,监测共计耗时30 d,具体获取到的监测数据见表2。

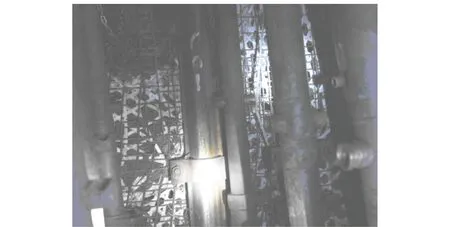

两个测站监测范围内顶底板、巷帮变形量均在42.7 mm、11.2 mm以内,顶板变形量在恒阻锚索允许范围内,不会给原有的锚网索支护体系带来显著影响。同时巷道围岩变形量整体较小,可满足巷道后续使用需要。具体留巷现场情况如图5所示。

表2 围岩变形监测结果

图5 留巷段现场图

5 结论

(1) 根据80706回风巷道围岩条件,提出采用恒阻锚索对顶板进行超前补强,提高留巷期间顶板岩层稳定性;采用理论计算方法确定切顶爆破孔深度为11.5 m、倾角70°,不仅可满足采空区冒落矸石充填采空区需要而且爆破不会给巷道顶板锚网索支护产生不利影响。

(2) 在工作面后方留巷段采用ZQ4000/20.6/45切顶护板支架+ DW31.5-200/100x单体柱+π型钢组成架棚对顶板进行支护可实现留巷段顶板稳定,采用单体支柱+29U型钢+金属网组成挡矸支护可避免采空区冒落矸石进入到留巷巷道内。

(3) 现场应用后,留巷段顶板、巷帮位移量均较小,可满足巷道后续使用需要。现场应用效果显著。