金属矿山斜坡道应用TBM施工的可行性探讨

2021-05-17刘文学安建英

孙 扬, 刘文学, 牟 林, 安建英

(1.中国恩菲工程技术有限公司, 北京 100038; 2.西安中铁工程装备有限公司, 陕西 西安 710003;3.中煤科工集团西安研究院有限公司, 陕西 西安 710065)

1 前言

当前我国科技研发迈入“十四五”及未来15年的总体发展阶段,按照面向世界科技前沿、面向我国重大战略需求和面向经济社会发展主战场的总体方向开展科研。近年来尤其是“十三五”以来,以数字化、智能化为代表的各行各业飞跃发展,人工智能、区块链、物联网、5G+等新技术呼啸而来,正在改变人们的日常生活及未来的生产方式、商业模式、社会治理、国际政治产生影响。矿山作为传统重工业,近年来取得了一定发展,如矿山数字化、无人自动化采煤、辅助系统无人值守、电机车无人驾驶等方面。然而,相比生产制造、交通运输、水利水电等传统行业,矿山仍然落后于时代发展的步伐;尤其是在基建期,多数还停留在半机械化和机械化阶段。随着科学技术进步、经济快速发展、人工成本快速上升、特殊岗位人员短缺,研发推行高度机械化、自动化、智能化的矿井建设技术是矿井建设行业发展的重要途径。

2 国内矿山行业现状概述

社会生产发展总体经历了人工、半机械化、机械化、自动化、信息化、智能化等几个阶段,当前正处于信息化和智能化阶段,以通信及制造行业为代表。矿业技术滞后于社会生产发展阶段,总体仍处于自动化发展阶段,局部实现了信息化和智能化。西方发达国家从20世纪60年代就开始研究自动化、数字化、智能化开采技术,为取得在采矿工业中的竞争优势,曾先后制定了“智能化矿山”和“无人化矿山”的发展规划。近年来,国内伴随新旧动能转换和供给侧结构改革的不断推进,社会发展已进入智能化发展新时代。随着我国不断重视和扶持,国内部分大中型矿山企业数字化设计工具普及率、关键工艺流程数控化率已经得到一定程度的提高,智能化水平也在不断提升。大型煤矿以其特殊的开采工艺及良好经济效益作为基础,个别矿山达到了信息化和智能化的发展阶段。

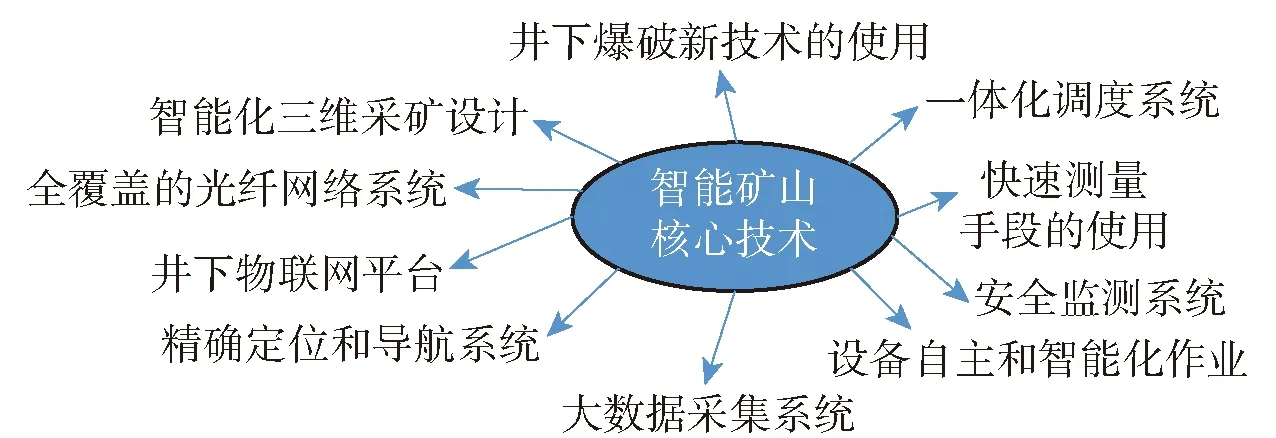

智能矿山应该具备几个特点:生产管理全面实现网络化、远程化、遥控化乃至无人化,采矿作业环节要实现智能化,选冶过程要实现自动化乃至智能化,运输调度要实现无缝化。未来智能矿山从生产的各个环节,从地质勘探到采选,再到数据的管理环节,都应平台化[1]。智能矿山建设的核心主体内容包括智能化三维采矿设计、井下全覆盖的光纤网络系统、井下物联网平台、地下精确定位和导航系统、井下快速测量手段的使用、井下爆破新技术的使用、设备实现自主作业和智能化作业、一体化调度系统、安全监测系统、大数据采集系统等,具体如图1所示。按照智能矿山的特点及核心主题内容,国内金属矿山当前总体仍处于自动化和信息化的发展阶段;随着5G+技术及通讯互联网企业的快速融合发展,露天矿山将率先进入智能化发展阶段;坑内矿山受开采工艺、复杂的地质条件及经济成本等影响,整个矿山实现智能化仍需一定发展时期积累。

图1 智能矿山核心技术架构

3 矿井建设技术现状

矿山将为开采矿体创造基本条件的工程称为矿井建设工程,所需的技术称为矿井建设技术[2-3];金属矿山建设将坑内矿山的矿井建设工程统称为开拓系统工程,主要包括井筒、巷道、斜坡道和硐室等几类。开拓系统的井巷工程建设技术目前仍总体处于机械化和自动化发展阶段,与当前智能化、5G+发展阶段距离遥远。

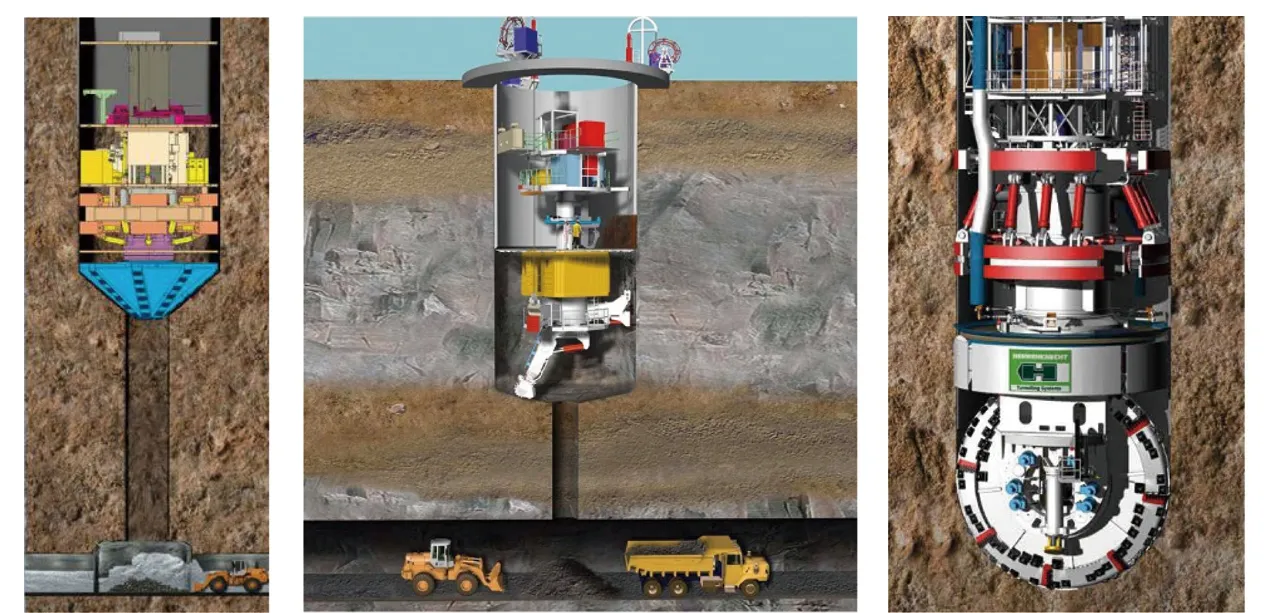

在不考虑特殊凿井技术的前提下,以竖井工程建设为例,目前已知国外仅有一条竖井采用盲竖井掘进机施工,实现了全机械化+自动化的建设技术。国内竖井建设仍以爆破掘进为主,采用伞钻凿岩、抓岩机出渣、半自动化提升和半机械化衬砌浇筑井壁等工艺。斜坡道及巷道工程建设除国外个别矿山基本能实现全机械化外,国内多数矿山仍以机械化加部分人工施工,采用以台车凿岩(或人工手持凿岩)、人工装药、铲运机出渣及人工支护的主要生产工艺。导孔排渣竖井掘进机与盲掘竖井掘进机如图2所示。

图2 导孔排渣竖井掘进机与盲掘竖井掘进机

开拓系统建设是矿山的前期工程,相比交通运输、水利水电工程其施工环境往往更恶劣,行业属于低端艰苦工程领域。近年来,施工企业特岗工程人员短缺明显,如伞钻司机、抓岩机司机、爆破工等人员严重短缺;同时,人工成本不断上升、特岗工人流失严重。如何改善施工环境、解决特岗工人短缺矛盾,成为困扰施工企业发展的凸出矛盾之一。推行高度机械化、自动化、智能化的施工工艺,以此改善施工作业环境、降低人工劳动强度、控制施工成本是矿井建设企业的主要发展方向之一。在工程地质及工程条件允许时,应大力推行掘进机施工井巷、无人驾驶铲运机出渣、机械化装药、机械化支护等工艺技术以此快速推进矿井建设技术发展。

4 TBM施工技术应用

TBM掘进技术近年得到快速发展,目前国内已有中铁装备、北方重工、铁建重工、中信重工及上海隧道等多家TBM本土制造企业。随着经济技术发展,环保、职业健康、人工成本上升及TBM制造成本下降等多方面因素影响,TBM已广泛应用到铁路、公路、水利、市政及矿山等行业隧道工程建设中;矿山首次应用TBM晚于其他行业,国内首例斜井TBM掘进机2015年在内蒙古某煤矿投入使用[4]。

4.1 TBM施工技术应用

全断面隧道掘进机 (TBM)施工是当前最为先进的隧道施工工法,其汇集了计算机、自动化、信息化、智能化、系统科学等先进技术,实现了集破岩、掘进、排渣、支护于一体的工艺,具有快速、安全、经济、环保等优点。当前国内已广泛应用TBM施工,应用工程领域涵盖了水利水电、铁路、公里、市政、矿山等多个行业。在水利水电工程中,1984年就引入了首台TBM用于施工广西天生桥水电站引水隧道;近年来TBM在水利工程得到广泛普遍应用,TBM的掘进洞径从3.5~12.4 m,隧道埋深最大深达2 700 m,施工平均掘进进度240~650 m/月。在万家寨引黄工程创造出了日进尺113 m、最高月进尺1 821 m的施工记录[5]。

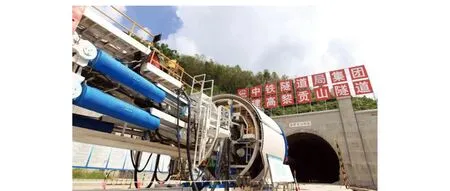

交通工程中,如秦岭隧道、中天山隧道已成功应用。正在施工的大瑞铁路高黎贡山隧道全长34.5 km,是中国第一铁路长隧。高黎贡山隧道具有高地热、高地应力、高地震烈度,活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件、活跃的岸坡浅表改造过程等“三高、四活跃”的地质特点,地层穿越18种不同岩层、19条断裂带,素有“隧道地质博物馆”之称,是大瑞铁路关键控制性工程。高黎贡山隧道出口正洞和平导施工段分别采用开挖直径为9.03 m 的“彩云号” 和开挖直径为6.36 m的“彩云1号”敞开式TBM施工。 正洞TBM计划掘进长度12 546 m,已知截至19年10月正洞已开挖8.94 km[6]。TBM掘进以来,两台TBM多次遭遇复杂不良地质造成卡机受阻;由于地质条件的持续恶化,卡机受阻成为常态,加之敞开式TBM本身对不良地质适应性较差,大量的富水软弱破碎围岩导致施工异常艰难。尽管如此,正洞TBM创造了日最高进尺38.2 m、单月最高进尺54 m的良好成绩。平导TBM创造了日最高进尺31.8 m、单月最高进尺540 m的良好成绩,充分展示了TBM施工领域的专业优势。高黎贡山隧道- 敞开式“彩云号”TBM如图3所示。

图3 高黎贡山隧道- 敞开式“彩云号”TBM

总体,国内TBM制造施工水平已成熟,“彩云号”TBM(直径9.03 m )是中国自主研制的已投入应用国内最大直径TBM。2020年5月,由中国中铁装备集团自主研制的国内最大直径TBM-“云岭号”(直径9.83 m )在四川下线;该设备将用于云南省滇中引水工程大理Ⅰ段施工3标香炉山隧洞,隧洞主线长26.5公里,“云岭号”将掘进20.8 km。在小转弯半径方面,应用于山东文登抽水蓄能电站工程的“文登号”敞开式TBM,其直径3.53 m,总机长38 m、最小转弯半径30 m。在煤矿斜井大坡度应用TBM方面,神东补连塔矿2号副井半年顺利贯通,直径7.62 m、坡度9.5°下坡、长度2 733 m,月最高进尺639 m。

4.2 TBM应用存在问题

近年TBM应用呈现多类型工程广泛应用、设备选型及配置齐全、地质灾害预处理及处理技术不断提高,但困扰TBM推广应用的技术瓶颈仍然是不良工程地质条件,不良地质情况下TBM施工处理措施见表1。

表1 不良地质情况下TBM施工处理措施

TBM应用在施工、市场及制造方面还存一些问题,例如市场方面,常规市场机制仍不规范、再制造和租赁市场重视不够等问题;在施工方面,地应对质灾害处理技术手段不足、专业化施工队伍少、总体综合技术水平不高、信息化智能化的技术应用薄弱的施工方面问题;在设备制造方面,相比多数工程建设投资其设备价格高、国产化主轴承和电气化等核心部件率低、刀盘耐磨新材料等方面随有待进一步突破新技术、智能化自控制水平仍待一步提高等。

4.3 对比分析

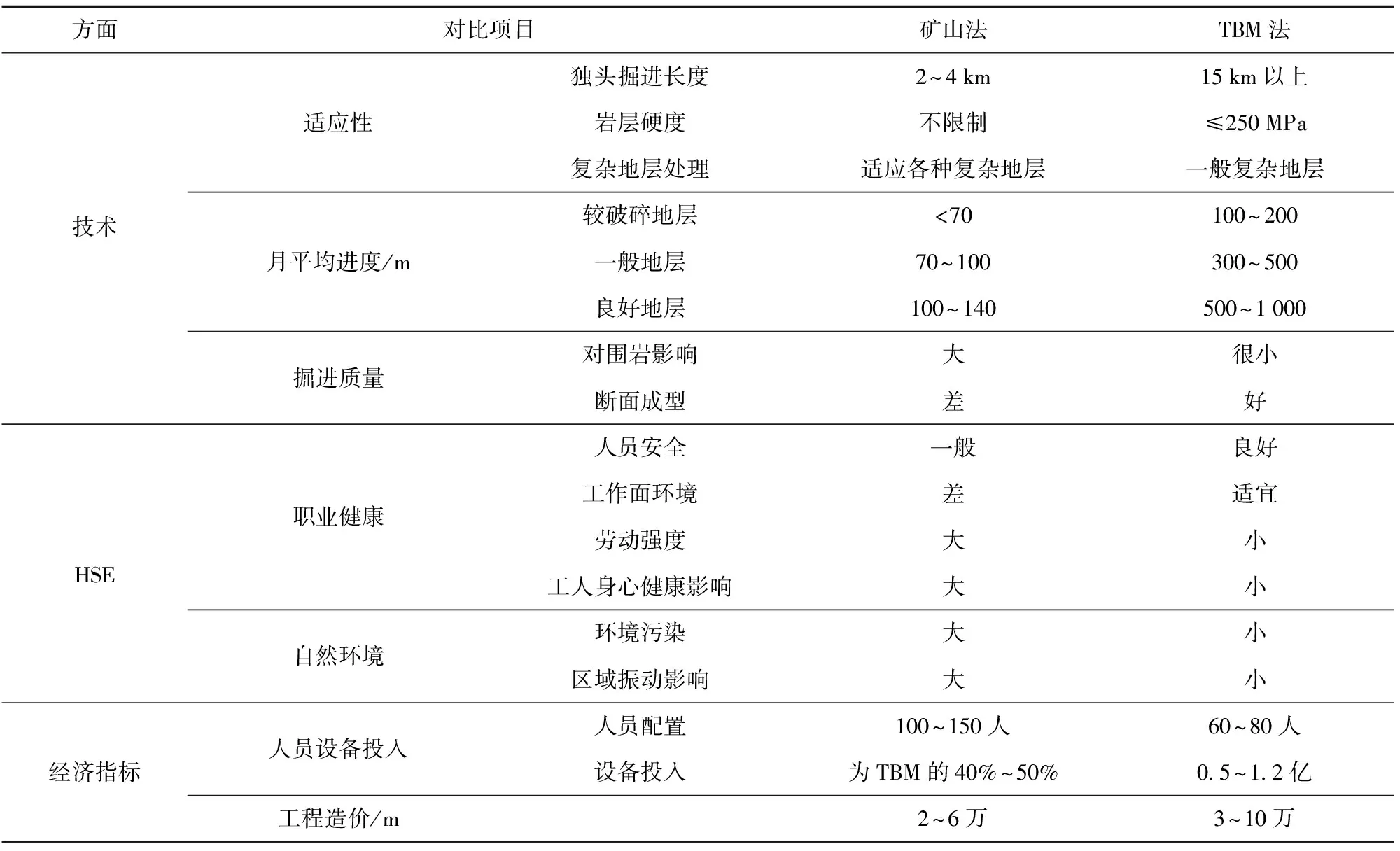

TBM施工技术发展初衷即替代传统矿山法施工隧道,技术经济指标对比分析也是与传统矿山法施工的对照,基于岩石硬度系数5~12的地层。矿山法与TBM技术经济指标总体对比见表2[7]。

表2 矿山法与TBM法施工隧道技术经济指标对比

传统矿山法即凿岩爆破施工技术,近些年取得了显著技术进步,例如实现了台车凿岩、装药车装药、铲运机出渣等机械化作业。TBM在长距离隧道稳定性良好、中~高强度的岩层中掘进具有超乎寻常的优势,相比钻爆法4~10倍的掘进速度下实现安全、经济、环保与质量好。

5 矿山斜坡应用TBM的可行性

斜坡道是浅埋矿体主要开拓方式之一,以其机动灵活、高度机械化、无轨设备直达工作面等诸多优点被矿山开采广泛采用。随着露天资源的不断减少,越来越多矿山转入地下开采,斜坡道矿井工程越来越多。在金属矿山中,采用传统钻爆法掘进斜坡道仍然是当前主要工艺,其存在掘进速度慢、超欠挖严重、安全性差、工作环境条件恶劣、劳动强度大等诸多缺点。传统工法已滞后脱离了社会总体发展阶段,已难以满足高效、安全、环保、健康的施工要求。研发推广友好和谐的、高度机械化、自动化的TBM施工长距离斜坡施工工法是符合时代发展需求的,以下从TBM适应性、矿山斜坡道工程特点、TBM斜坡道应用难点等几个方面论述其应用的可行性。

5.1 TBM适应性分析

金属矿山通常围岩硬度较煤矿沉积地层围岩稳定、硬度高,不考虑矿体及第四系覆土,通常岩石抗压强度为30~150 MPa。掘进机适用于中硬岩,岩石单轴抗压强度介于20~250 MPa,尤其以50~150 MPa适用性最佳。从地压对TBM通过性上分析,浅埋金属矿山其侧压力不大;当地压力系数λ小于2时,采取边掘进边支护的施工工艺,掘进机都能顺利通过。近年国内外广泛应用掘进机施工隧道经验表明:掘进机开挖隧道直径以3~8 m最为成熟,一次性掘进以5~15 km的距离为最佳长度;一次连续掘进开挖隧道长度不宜短于1 km,也不宜长于20 km。鉴于掘进机对不良地质情况敏感,目前提供了护盾式与敞开式机型以适应不同地质条件。综合上述分析,在地质条件不复杂的前提下,应用TBM掘进金属矿山斜坡道具有适应性。

5.2 矿山斜坡的工程特点

金属矿山斜坡道开拓的通常矿床埋深较浅,深度一般在800 m以内居多;斜坡道的坡度通常在10%~15%,断面面积30 m2以内,长度一般3 km以上。斜坡的线路布置形式主要有直线式、折返式和螺旋式。直线式斜坡道多用于矿床埋藏不深,倾角较缓的矿山。折返式斜坡道由直线段和水平段交替组成,此种形式斜坡道由于布置灵活、视距好、路面维护方便等被应用最广。螺旋式与折返式斜坡线路布置如图4所示。

图4 螺旋式与折返式斜坡线路布置

5.3 TBM斜坡道应用难点

金属矿山斜坡线路布置多采用折返式,斜坡道频繁折返、转弯,传统设计单段直线长度1 km以内,转弯半径通常小于30 m;然而,常规TBM最小转弯半径150~300 m。斜坡道工程线路布置受矿权范围及矿体形态限制,转弯半径不可能和交通工程设置大转弯半径。目前,国内已知文登水电站应用了直径3.53 m,整机长38 m,最小转弯半径30 m的敞开式TBM掘进机。

TBM掘进机能够实现快速掘进是集合了破岩、掘进、排渣、支护于一体的工艺,交通水利工程中出渣采用配套皮带机;另一方面,尤其是水利工程围岩稳定性好,空顶距离长;皮带机连续高效排渣和滞后平行支护作业保证了TBM高效掘进。矿山折返式斜坡道多段折返,实现连续高效出渣较困难。斜坡道从地表开口,掘进至矿床采准水平需要穿过诸多地层,实现长距离空顶困难。

TBM掘进机相比传统矿山法掘进设备投资巨大,基本设备投资在5 000万以上;掘进机设计使用大修掘进里程一般20 km,经济使用里程在10 km左右。在水利工程和交通运输工程项目中,应用项目多数使用接近大修里程。因此,在水利和交通项目中应用TBM掘进在经济、技术及进度方面比较,均具有明显的优势。金属矿山斜坡的长度3~6 km居多,通常不超过8 km。实际中工程,大部分承包商都是将掘进机系统的折旧费分摊到一个工程的长度上。因为该套掘进机的直径、配套设备不一定适用后期的工程,这就造成分摊到每延米的折旧费用大幅度提高。从而使得矿山斜坡道应用TBM与传统矿山掘进经济比较劣势明显,业主及承包商使用动力不足。

6 结论

在交通和水利等隧道工程中,TBM法的隧道施工技术已十分成熟。TBM掘进与传统矿山法相比具有工艺集成、施工速度快、安全性好、环境和谐等诸多突出优势。从技术上分析适应性,TBM掘进优先适用于工期要求紧、工程地质条件简单、中-高岩石强度的长距离隧道。

随着国内TBM制造技术成熟,通过优化调整斜坡道线路布置和研发适配机型,解决矿山斜坡道大坡度和小转弯半径的技术难题是可实现的。随着TBM租赁及回收市场机制完善、设备造价成本下降、人工成本上升、职业健康要求提升,矿山长距离斜坡道应用TBM将会优势凸显。近年来TBM已在矿山斜井、平巷成功应用,未来随着技术更加成熟和经济效益优势更加明显,TBM技术在矿山井巷工程应用将越来越广。