10105工作面采空区防灭火技术研究与应用

2021-05-17郝钢

郝 钢

(山西焦煤汾西矿业宜兴煤业, 山西 孝义 032300)

1 前言

某矿10105工作面位于矿井一采区北翼中部,东邻已回采的10103工作面,西邻已回采的10107工作面,南为矿井轨道运输大巷,北邻杨家圪垛村庄保护煤柱,上覆9号煤层为小窑破坏区,层间距约3.5 m,下方为未开采的11号煤层,层间距约2.8 m。该工作面切眼长190 m,走向长530 m,平均回采高度1.50 m,采用一次采全高综合机械化采煤法,全部垮落法管理顶板。2016年10月底安装完成,2016年11月初开始回采,2017年4月11日停采结束并进行了封闭。

10105工作面停采封闭后采取了堵漏和连续注氮防灭火措施,累计注氮量达400多万m3,但采空区氧气浓度仍达到7%左右,同时由于上覆9号煤层为老窑破坏区,遗煤多、巷道布置不清,9号煤层采空区相互贯通,且9号煤层与10号煤层采空区也相互连通,形成大面积的采空区漏风,采取的注氮措施虽然可有效抑制采空区遗煤氧化,但氮气浓度难以持续下降,9+10煤层采空区存在自燃危险,特别是在11号煤层回采时,形成的9+10+11号煤层复合采空区漏风,加大了采空区自燃危险性,给下组煤开采带来隐患。因此,现急需能够有效措施进行采空区防灭火。

2 地面注浆(胶)防灭火技术

2.1 技术原理与技术工艺

注浆防灭火的主要技术原理:①利用浆液的渗透作用和粘着力可使浆液覆盖在煤体表面,其中的固体物沉淀后可充填于浮煤缝隙之间,包裹浮煤、堵塞漏风通道、隔绝煤氧接触,防止氧化;②浆液中的水分有助于增加煤的外在水分,抑制煤自热氧化的发展,同时有利于已经自热煤体的冷却散热。

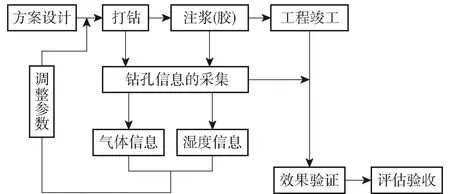

注浆(胶)防灭火技术的实质就是在治理区及其周围注入易于流动、固水性较好的材料,以起到隔氧降温的作用。注浆(胶)防灭火技术采用“区域钻孔施工完成—孔底信息检测—单孔注浆参数设计—效果检验”的施工工艺,具体如图1所示。

图1 地面注浆(胶)技术工艺图

2.2 施工工艺流程

注浆(胶)防灭火技术工艺主要包括注浆施工工艺和注胶施工工艺,具体各项工艺情况如下:

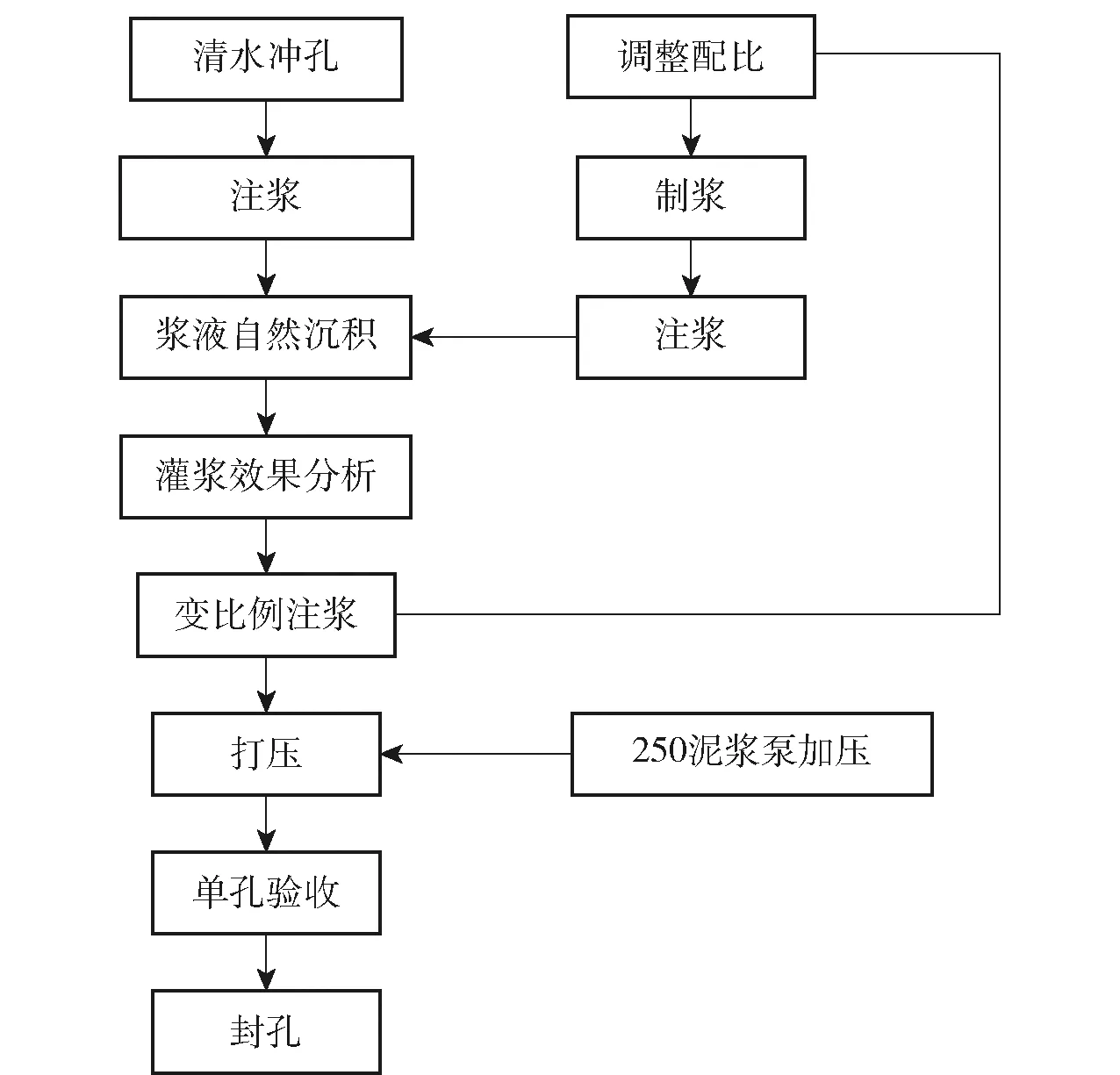

(1)注浆施工工艺流程步骤:①清水冲孔,以保证钻孔的通透性,每孔10 m3;②变比例(体积比)注黄土和消石灰浆液,先稀后稠,水固比1∶0.8~1∶1,固相比黄土∶消石灰=10∶1;③采用多轮间隔式注浆,每次每孔50 m3,以保证浆液的自然沉淀和扩散半径;④注浆末期,利用泵机打压,在孔口压力达到1.0 MPa以上时,可结束注浆施工;⑤封孔,做到不漏气,注浆结束。注浆施工工艺如图2所示。

图2 注浆施工工艺流程图

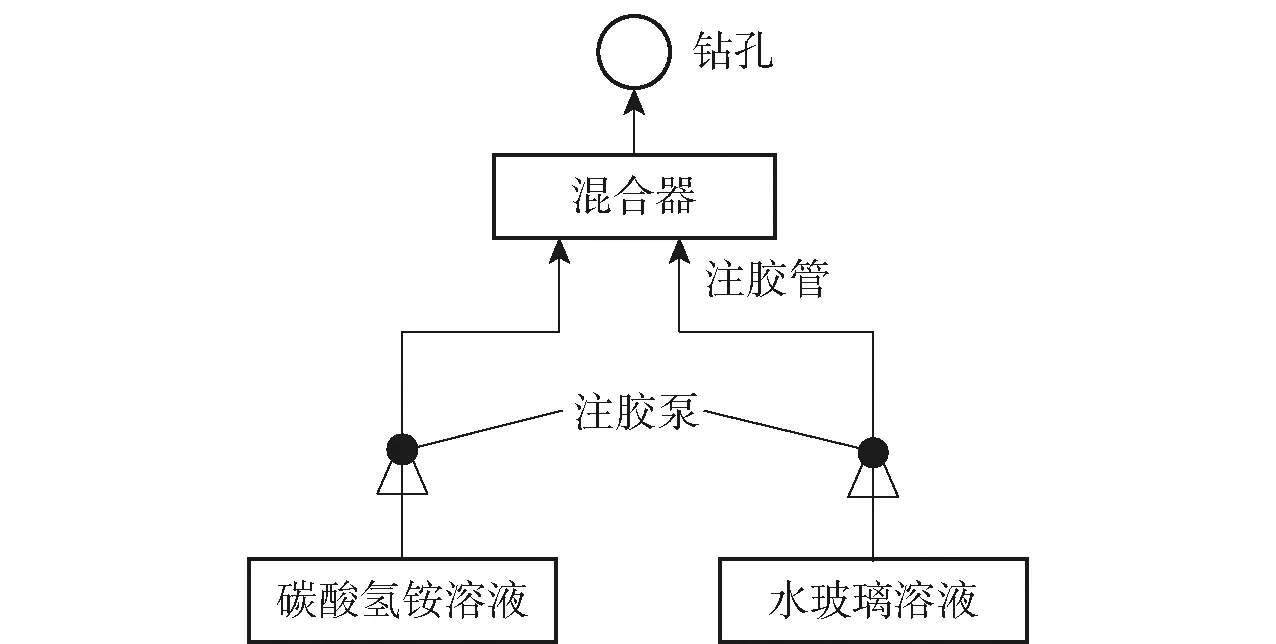

注凝胶施工工艺:①凝胶由基料(水玻璃)、促凝剂(碳铵)和水按比例混合而成;②注凝胶时先进行配比试验,主要考察凝胶强度和成胶时间,结合采空区特征初步设计凝胶配比为水∶水玻璃∶碳酸氢铵=86∶10∶4,成胶时间控制在2 min左右;③注凝胶时,先将碳酸氢铵在浆池里按比例和水混合均匀,然后分别通过注胶泵将碳酸氢铵溶液和水玻璃压至钻孔,在孔口设置混合器,保证两者在混合器混合后在注入孔内,从而保证成胶效果。具体注凝胶工艺如图3所示。

图3 注胶系统图

3 采空区防灭火技术

3.1 治理方案

根据10105工作面的地质条件可知,工作面上覆9号煤层为小窑破坏区,采空巷道多,地质情况不明,回采率低,采空区相互连通,且与10号煤层属近距离,形成的9+10煤层复合采空区漏风严重,特别是在工作面停采线附近,由于其回撤时间长、采空区自燃三带停滞时间长,根据采空区煤自燃危险区域判定理论,结合该矿开采实际,本次设计主要针对停采线附近30 m范围沿工作面走向全面覆盖进行预防性注浆(胶)。具体设计方案中各项参数如下。

(1) 终孔位置:10105工作面上覆有9号煤层,9号煤层为小窑破坏区,10号煤层与9号煤层间距仅约3.5 m,在10号煤层采动影响下,9号煤采空区可能处于10号煤采空区冒落带内,在施工过程中如发现9号煤层已冒落,则终孔位置为9号煤层顶板;如9号煤层未冒落,则终孔位置为10号煤层顶板。

(2) 注浆扩散半径:根据流体力学及相关研究成果[1-3],采用式(1)进行注浆浆液扩散半径计算

(1)

根据该公式,结合国内外注浆防灭火的实际经验,浆液扩散半径按8 m进行考虑。

(3)钻孔间距确定:浆液在采空区中的扩散如图4所示,钻孔最大间距由式(2)进行计算

(2)

式中:L——钻孔最大间距,m;

R——浆液扩散半径,m,取8 m;

D——采空区高度,m,取9号和10煤层开采高度的总和,取3 m。

基于式(2)能够计算得出L=15 m,现为了保证注浆(胶)效果,综合施工经验和矿井实际情况,钻孔间距取10~15 m。

图4 浆液在采空区扩散状况示意图

(4)钻孔布置方式:根据10105工作面开采情况及浆液的有效扩散距离、最大钻孔间距以及矿井封闭前后井下实际情况等因素综合考虑,钻孔间距取10~15 m,孔径为108 mm。沿工作面走向共设置3排钻孔,分别为:第一排A钻孔距插梁顶端(近煤壁方向)2 m,分别在工作面副巷附近布置6个钻孔,在工作面正巷附近布置4个钻孔,钻孔间距均为10 m,共10个钻孔;第二排B钻孔距支架尾部1 m(距第一排钻孔10.5 m),在15架之前和104架以后钻孔间距为10 m,15~104架间钻孔间距为15 m,共17个钻孔;第三排C钻孔距支架尾部11 m(距第二排钻孔10 m),钻孔间距均取15 m,共15个钻孔,合计42个钻孔,其中A类钻孔和B类钻孔均注凝胶材料,C类钻孔注黄泥浆材料。具体布置如图5所示。

图5 注浆钻孔布置方式示意图

(5)注浆(胶)材料:当区域钻孔施工完毕后可开始注浆。A排和B排钻孔距离停采线较近,更易发生自燃,同时为减少灌入浆材对设备的影响,以灌注凝胶为主,材料为水、水玻璃和碳酸氢铵;充分发挥其降温包裹及减少对支架等设备污染;C排钻孔灌注黄土浆液,在降温的同时起到封堵作用,材料主要为水、黄土和消石灰,必要时添加速凝剂水玻璃以及骨料,以加快浆液的凝固和减少浆液的流失[4-6]。

(6)注浆(胶)顺序:施工作业时,先注位置较低的Ⅰ区钻孔(A7~A10,B14~B17,C13~C15)共11个钻孔,再注位置较高的Ⅱ区钻孔(A1~A6,B1~B5,C1~C3)共14个钻孔,最后注剩余钻孔。先注位置较低的Ⅰ区8个钻孔(A7~A10,B14~B17);其次注位置较高的Ⅱ区11个钻孔(A1~A6,B1~B5);再注B排剩余8个钻孔(B6~B13);最后注C排15个钻孔。

3.2 效果分析

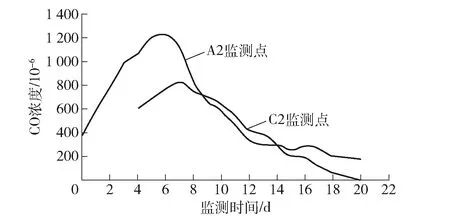

为有效验证10105工作面采用注浆(胶)防灭火技术的实施效果,通过地面注浆(胶)钻孔长期对10105工作面回风巷附近区域采空区布置两个监测点(A2、C2),对CO的含量进行持续监测,根据监测结果得出如图6所示曲线。

图6 注浆(胶)过程中采空区内CO浓度变化曲线

分析图6可知,在10105工作面注浆(胶)初期,由于存在氧气进入采空区内,出现CO浓度升高的现象,随着注浆(胶)作业的进行,CO浓度开始逐渐降低,当注浆(胶)工作进行20 d后,2个监测点的CO浓度分别从1 250×10-6、840×10-6降低至176×10-6、0;大大降低了采空区内有害气体的浓度。

4 结论

根据10105工作面采空区的具体条件,通过分析注浆(胶)防灭火技术的技术原理和施工工艺流程,结合采空区现状,进行采空区注浆(胶)防灭火施工方案的具体设计,分别确定钻孔终孔位置、浆液扩散半径、钻孔间距、钻孔布置方式、注浆(胶)材料和注浆(胶)顺序,根据注浆(胶)过程中CO浓度监测结果可知,注浆(胶)防灭火技术实施后,有效解决了采空区自燃的危险。