一种EA888缸体曲轴孔同轴度偏差调整方法

2021-05-17严俊王庆祥王其龙

严俊 王庆祥 王其龙

(上汽大众汽车有限公司发动机厂,上海201804)

1 前言

作为汽车的动力核心,发动机的产品质量直接影响汽车的性能和安全。本次研究针对发动机中的关键运动副——曲轴和曲轴孔,旨在改善两者的配合情况,减少发动机运行过程中的轴瓦磨损,提升发动机的工作性能和使用寿命。

2 背景介绍

2.1 同轴度定义

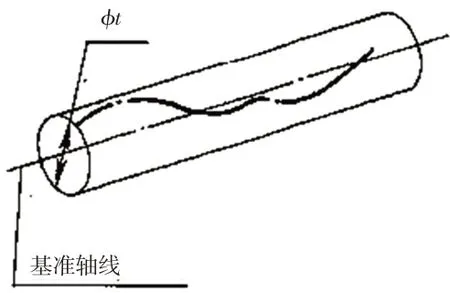

同轴度公差是1种定位公差带,分为点的同轴度和线的同轴度。本次研究的对象属于线的同轴度(下文简称同轴度),是指被测轴线与基准轴线重合的精度要求。

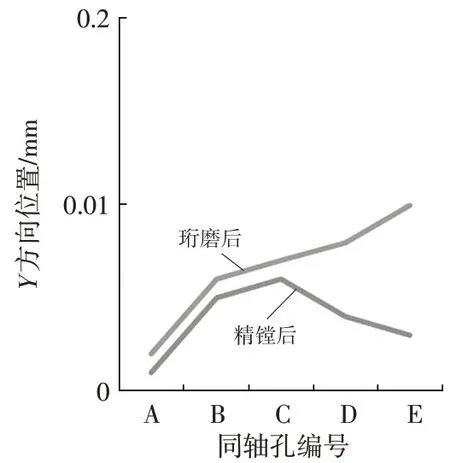

同轴度公差带的图示为以基准轴线为轴线,直径为公差值的圆柱面内区域(图1)。

图1 同轴度公差带

2.2 曲轴孔同轴度

EA888缸体有5档曲轴孔,分别以A~E简称,其中B、C、D档曲轴孔有同轴度的工艺要求(Φ0.015 mm),即B、C、D档曲轴孔的轴线需包含在直径为0.015 mm的圆柱面区域内,该圆柱面以A、E曲轴孔形成的公共基准为轴线(图2)。

图2 缸体曲轴孔同轴度

缸体曲轴孔经过镗孔、珩磨2道加工工艺加工之后,都会对曲轴孔同轴度产生影响。

2.3 曲轴孔同轴度对发动机运行的影响

曲轴孔是安装曲轴的基体,也是发动机运行时曲轴运动的基础。在安装曲轴之前,需要在曲轴孔内安装轴瓦,用于与曲轴的运动配合。如果曲轴孔同轴度较差,5档曲轴孔与曲轴的配合程度会有差异,在发动机运行时,会对轴瓦产生异常的磨损,从而影响发动机的使用寿命。

3 问题描述

3.1 模拟缸盖工艺介绍

在介绍同轴度问题之前,必须先介绍下缸体加工的特色工艺之一:模拟缸盖工艺,这是导致曲轴孔同轴度变差的根本原因。

缸孔加工分为粗镗、精镗、珩磨3道工序,在精镗之前,将模拟缸盖以组装缸盖相同的扭矩固定在缸体上,使缸孔预变形,再进行后续加工。这样拆除模拟缸盖之后,成品缸体的缸孔由于张力作用会产生变形,但安装了标准的缸盖之后,缸孔的形状又恢复到标准的状态。

模拟缸盖工艺是缸体加工工艺的一大创新,通过预变形的方法,保证了发动机的缸孔圆度,保证了缸孔与活塞环的间隙,提高密封性能,减少油耗,延长发动机使用寿命。但该工艺也带来了一定的副作用。

3.2 模拟缸盖压装对曲轴孔位置的影响

模拟缸盖压装对曲轴孔的影响主要体现在螺栓的预紧力上。预紧力对缸体产生拉伸作用(图3),这种拉伸作用在曲轴孔上,就引起曲轴孔中心在Y方向上的变化。我们将5档曲轴孔的竖直方向位置用ya、yb、yc、yd、ye表示,由于缸体各部位的结构区别以及壁厚区别,预紧力对ya~ye的影响也有所差异。

图3 螺栓预紧力

根据VW01126-2《连接技术螺栓装配的超弹性拧紧方法》标准(表1),对于过屈服拧紧M10 10.9级螺栓的预紧力可达46.5~58 kN。

表1 VW01126-2标准

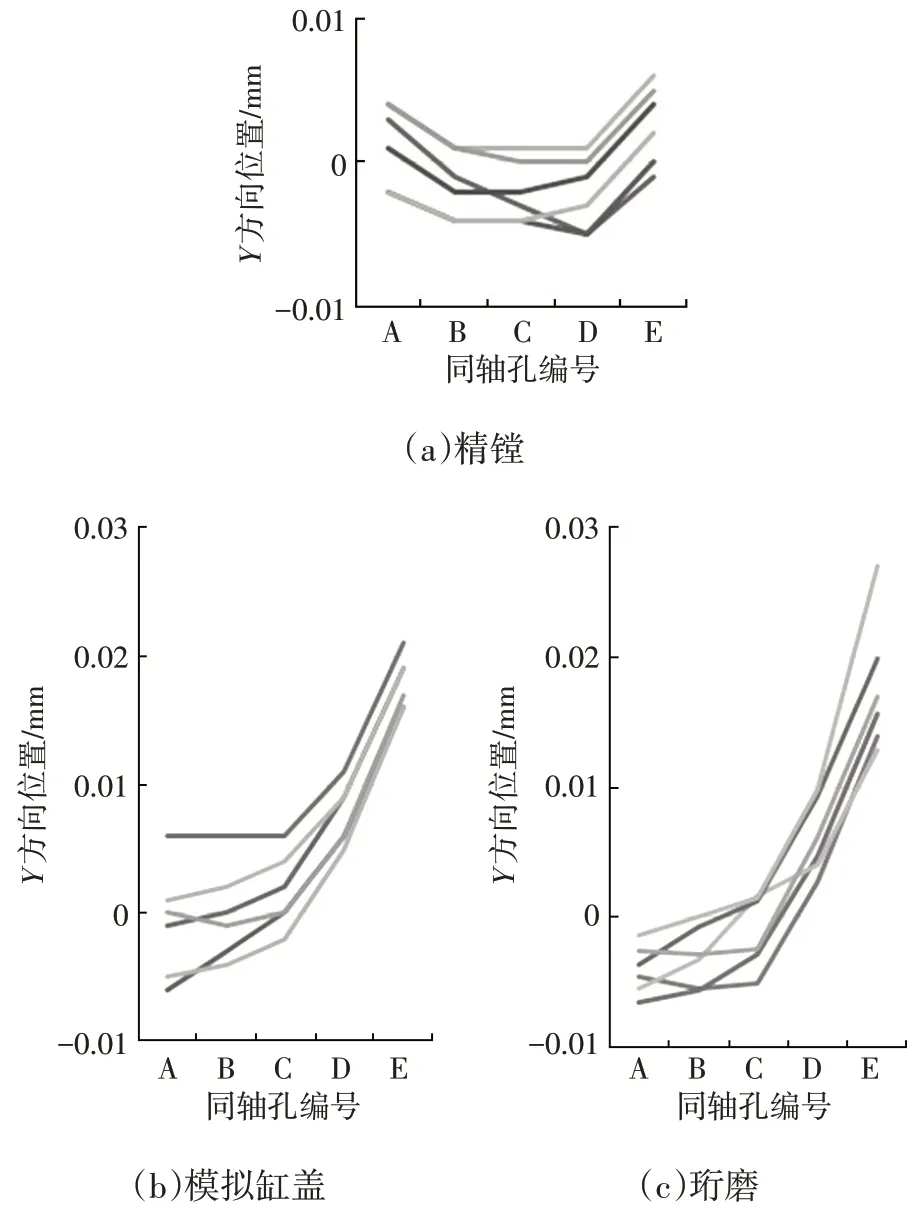

为了验证预紧力对曲轴孔位置的影响,进行对比试验:同1个缸体在精镗、压装模拟缸盖、珩磨后,分别对曲轴孔位置进行三坐标测量,测量数据整理如图4。

可以看出,5档曲轴孔Y方向的变形量是不一样的:ya几乎不变,但ye增大近0.02 mm,导致曲轴孔的中心不再维持在同一直线上,B、C、D档曲轴孔同轴度变差,尤其C档。

4 同轴度优化

为了保证成品发动机的质量,必须要对带模拟缸盖状态下的曲轴孔同轴度进行优化。优化分为2个思路:补救法和反向干预法。

顾名思义,补救法就是在后道工序,对模拟缸盖产生的影响进行改善。

反向干预法就是在前道工序,提前干预,从而抵消模拟缸盖产生的影响。

4.1 补救法

4.1.1 优化珩磨工艺

曲轴孔在精镗加工之后,需要珩磨加工。与缸孔珩磨采用的浮动机构不一样,由于曲轴孔是多档、不连续的状态,所以珩磨头与主轴采用了刚性连接[1],如图5所示。

图4 曲轴孔位置变化

图5 珩磨加工示意

珩磨头连接在主轴上,通过加工滑行平台,实现加工的进给与返回。刀具与主轴连接成一体,类似1根细长轴,具有一定的柔性,柔性加工使得珩磨受前道工序曲轴孔位置的影响。

由于主轴与曲轴孔的相对位置由设备决定,且珩磨加工精度较高,尽量不要调整加工的相对位置。为了改善模拟缸盖压装引起的曲轴孔同轴度偏差问题,需要从减弱珩磨加工的柔性方面着手。

4.1.2 优化珩磨参数

珩磨参数主要有转速和往复行程速度(进给)。

转速越大,进给越小,珩磨头每转切削量越小,切削力越小,珩磨头的加工柔性越弱。不过,转速过大会影响刀具寿命,进给过小会影响加工节拍[2]。

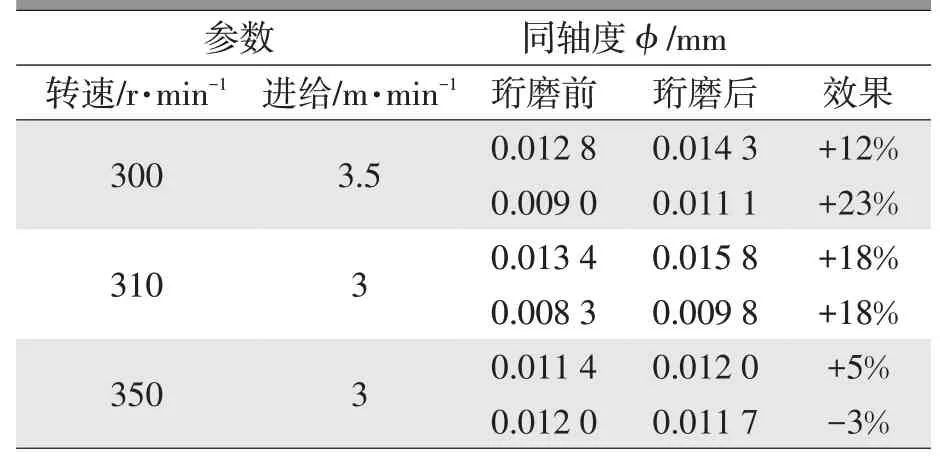

综合考虑,设置了如表2所示的参数进行组合试验,跟踪珩磨后的同轴度情况。

通过表格整理数据可以发现,350 r/min与3 m/min达到的最好的效果,但对同轴度偏差的改善效果并不明显。

表2 不同加工参数下的同轴度

4.1.3 优化珩磨头导向功能

珩磨砂条的前后都有导向条(图6),用于避免砂条与曲轴孔的碰擦,保证珩磨余量的均匀性。为了减弱前道工序的曲轴孔位置对珩磨的影响,提高珩磨的加工刚性,需要减弱珩磨头的导向作用。

图6 珩磨导向条

有1种方法是将导向条的直径磨小,这不仅耗时长、难度大,还有可能损坏现有的珩磨头。于是想到了1种替代方法:将曲轴孔精镗加工的尺寸做大到上公差,从而减弱珩磨加工的导向作用。

通过对精镗加工刀具进行调整,将曲轴孔精镗尺寸加工到工艺最大值(56.965 mm),对比珩磨之后同轴度的改善情况如表3所示。通过数据可以发现,该措施的有效性存在波动,未能彻底改善同轴度偏差状态。

表3 不同曲轴孔直径下的同轴度

4.2 反向干预法

反向干预法是1种预防性的方法,使精镗曲轴孔的位置趋势由“凹”形(图4a)变形为“凸”形,从而抵消模拟缸盖压装对曲轴孔位置带来的影响,如图7所示。

图7 反向干预法示意

4.2.1 调整前的测量工作

在调整之前,必须先对精镗工序的设备状态进行准确的测量。为保证测量数据的准确性,采用激光对中仪和传统的千分表同时测量。

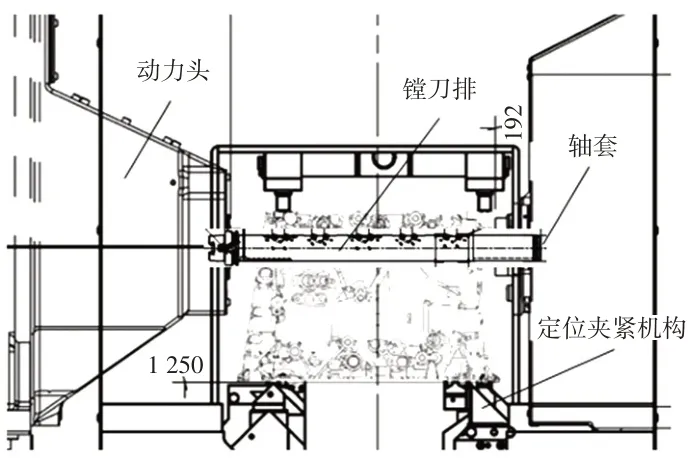

首先介绍下曲轴孔精镗工位的设备结构及刀具状态。

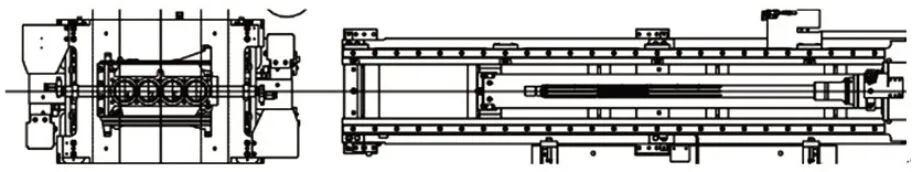

整个结构由动力头、轴套、镗刀排、定位夹紧机构组成(图8)。

图8 精镗工位设备结构

镗刀排一端连接动力头主轴,一端插入轴套进行固定。整个加工过程中,镗刀排始终处于两端固定的状态。主轴与轴套的同轴度直接影响曲轴孔加工后的同轴度,因此本次测量工作的重点就是动力头主轴与轴套的偏差程度。

a.采用ROTALIGN Ultra型号的激光对中仪测量,工作原理如下。

在2根轴上分别安装激光发射单元和接受单元,激光束发出后,落在接收器的光电点阵CCD采集面上时便形成1个很小的照射区域,经主机计算确定该照射区域的能量中心点。随着轴的转动,能量中心点也在接收单元的CCD采集面上移动[3],根据位移量即可计算出被测轴的偏差(图9)。

图9 激光对中仪

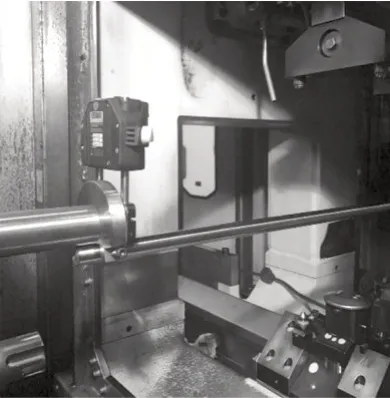

实际测量过程中,利用自制芯棒连接主轴和轴套,带动主轴和轴套同步转动(图10)。

图10 激光对中仪测量实物照

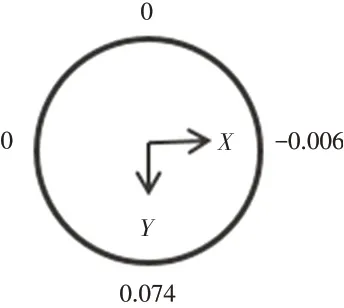

测量结果显示,主轴相对于轴套在Y方向有0.074 mm的轴偏差(图11)。

图11 激光对中仪测量结果

b.为了保证测量准确性,我们同时也采用了原始的千分表测量进行确认。

为模拟正常加工时的状态,用千分表监控镗刀排进入轴套时的状态变化(图12)。

图12 千分表测量实物照

在刀排的上母线和侧母线处,分别放置千分表,用于监控刀排进入轴套的瞬间在X和Y方向上的位移变化。经过测量,X方向变化0.011 mm,Y方向刀排上抬0.067 mm,与激光对中仪的测量数据基本一致。

4.2.2 设备调整

测量数据表明,主轴在Y方向比轴套低约0.07 mm。这也从设备层面验证了图4a的测量数据,绘制的曲轴孔位置曲线呈“凹”形。为了实现反向干预的效果,使得精镗后曲轴孔位置曲线呈“凸”形,就要调整床身,使得主轴“抬头”。

动力头床身有2×4共8颗地脚螺丝固定。最终确定的调整方案为:通过千分表搭表的方式,将第1排2颗螺丝上调0.08 mm,第2排2颗螺丝上调0.06 mm,第3排2颗螺丝上调0.04 mm,第4排2颗螺丝上调0.02 mm,使得动力头主轴呈现“抬头”的姿态,如图13所示。

图13 动力图床身结构

调整之后,镗刀排会以“抬头”的姿态进入轴套,由于轴套的刚性约束,即形成“凸”形的位置曲线,见图14a的曲线。

对精镗以及珩磨之后的曲轴孔位置度进行三坐标测量,5档曲轴孔Y方向的变形规律与之前一致:ya几乎不变,ye增大近0.02 mm,但由于ye之前是比B、C、D档位置低的,变形之后反而使得A~E曲轴孔位置呈现为1条直线的状态(图14c)。曲轴孔同轴度得到极大的改善。测量数据整理如图14所示。

5 结论

a.利用三坐标测量的尺寸,根据大量对比试验的数据,分析模拟缸盖压装的螺栓预紧力是引起曲轴孔同轴度偏差的根本原因。

b.通过珩磨参数的组合试验,选取最优的珩磨参数对曲轴孔同轴度进行改善,效果不明显;通过减弱珩磨头的导向作用对曲轴孔同轴度进行改善,措施稳定性较差。

图14 调整后的曲轴孔位置变化

c.通过调整曲轴孔精镗设备,使得曲轴孔位置呈现反向的“凸”形趋势,从而抵消模拟缸盖压装带来的变形影响,措施验证有效。