轻量化技术在汽车上的应用

2021-05-17潘占福李悦付林高志纯

潘占福李悦付林高志纯

(1.一汽-大众汽车有限公司,长春130013;2.一汽模具制造有限公司,长春130013)

1 前言

随着我国经济快速增长,汽车制造领域虽取得巨大成就,但也付出了巨大的资源和环境代价,节能减排无疑具有更重要的世界意义,各国越来越重视对汽车尾气排放的监管[1]。各国均陆续出台了针对机动车节能减排的政策与法规,推动汽车制造商发展新材料、新工艺来提高能源利用效率,并制定中长期减排目标,控制CO2排放量,积极引导汽车生产商、汽车装备制造企业以及相关科研机构围绕节能减排技术开展研究工作。无论传统燃油车还是新能源汽车,轻量化无疑是实现节能减排、提高续航里程的主要途径。为了抢占市场,主要汽车企业纷纷在整车开发轻量化技术方面投入资金进行研发。目前,车身轻量化技术主要方法有结构轻量化、材料轻量化和工艺轻量化[2]。主要对材料及工艺轻量化进行探讨和研究,大量数据表明,乘用车白车身重量占汽车总质量的20%~25%,降低车身重量成为汽车轻量化研究的核心关键课题[3]。

2 白车身材料轻量化研究与应用

白车身轻量化材料主要包括高强度钢、铝合金、镁合金、复合材料等。目前,先进高强钢以其高性价比、较高的技术成熟度和完善的工业体系广泛应用于车身结构中。轻质合金因其密度小、比强度高等优势,在车身上的用量逐年增加,综合考虑材料的性能、成本以及循环利用潜力,铝合金无疑是目前最具发展优势的轻质合金材料。碳纤维增强复合材料减重效果明显,但目前存在成本高,成型周期长等缺点。主要阐述上述材料及其制造工艺(成型工艺与连接技术)在汽车车身中的研究与应用。

2.1 高强钢

钢铁在车身用材所占比例约为70%,因此,提高钢材强度,降低钢材厚度是汽车轻量化的合理捷径[4]。高强钢成本较轻金属低、成型工艺和技术经验相对丰富。高强钢的使用不仅降低车重,还提升汽车的抗凹陷、耐久强度、大变形冲击强度及被动安全性能。考虑到整车研发效率和成本因素,决定了当前阶段车身开发的主要方向是提升高强钢用量。目前,高强钢广泛应用于门防撞梁、保险杠、A/B/C柱加强板,门槛、地板中通道及车顶加强梁等各种结构件,形成笼式、3H式车身框架结构[5]。

2.1.1 高强钢的分类

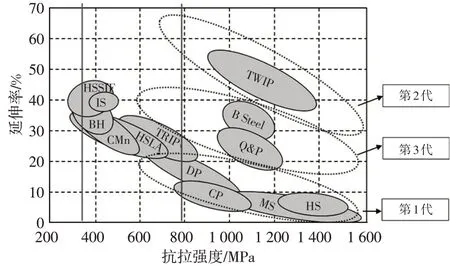

高强钢分类方式较多。按屈服强度分类,将屈服强度在210~550 MPa的钢定义为高强钢(High Strength Steel,HSS),屈服强度>550 MPa的钢定义为超高强钢(Ultra High Strength Steel,UHSS);按抗拉强度分类,将抗拉强度在340~780 MPa的钢定义为高强度钢,抗拉强度>780 MPa的钢定义为超高强度钢。按强化机理分类,分为普通高强钢和先进高强钢。普通高强钢包括高强度无间隙原子钢(HSSIF)、各向同性钢(IS)、烘烤硬化钢(BH)、低合金高强度钢(HSLA)、碳锰钢(CMn)等。先进高强钢主要有双相钢(DP)、复相钢(CP)、相变诱发塑性钢(TRIP)、马氏体钢(MS)、孪晶诱发塑性钢(TWIP)、淬火延性钢(Q&P)、热冲压硼钢(B Steel)、高硫合钢(HS)等。按发展历程分类,分为第1代、第2代和第3代先进高强钢,如图1所示。

图1 汽车用高强钢分类示意

2.1.2 冷冲压高强钢的研发

在成型板材方面,冷冲压用高强钢产品种类相对丰富,应用成熟度较高,应用范围和强度级别也在逐步提升,如蒂森克虏伯公司已将适用于汽车结构件的DP钢应用至汽车外覆盖件,宝钢则于2020年末推出了适合于冷冲压工艺的抗拉强度为1 310 MPa的DP钢。

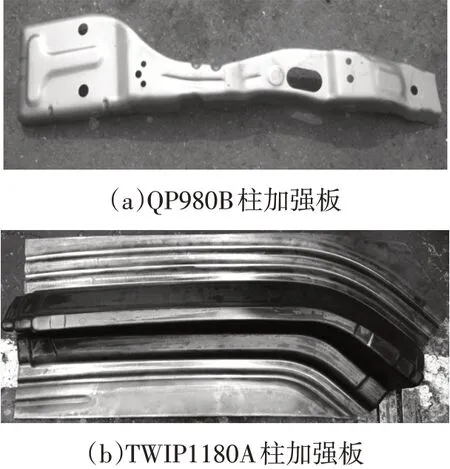

在成型技术方面,高强度钢因材料强度高、塑性低,比普通钢板更易产生破裂、回弹、尺寸和形状精度不良以及模具磨损等问题,模具开发难度极大。国内外开展了大量的研究工作并取得了一定成果,其中由一汽模具制造有限公司、北京机电研究所、上海交通大学、华中科技大学共同承担的国家重大专项课题“轿车高强度钢内覆盖件模具和超高强度钢梁类模具制造技术”,该课题旨在满足一汽大众、一汽奔腾等汽车品牌轻量化发展需求,从高强度和超高强度钢板基础材料性能、制件回弹扭曲和侧壁翘曲、成型模具设计制造技术、冲压质量一致性控制以及冷冲模具材料5个方面开展研究,并实现了DP钢、QP980钢、TWIP钢B柱加强板、铰链支架、门槛加强板等零件和工装的开发,如图2所示[6]。

图2 先进高强钢应用案例

2.1.3热冲压高强钢的研发

在热成型板材方面,目前用量最大的仍是1 500 MPa等级的铝硅镀层板,该涂层技术的专利仍由Arcelor(阿塞洛)公司所有,其涂覆的钢带材、制备方法、使用方法、由其制备的冲压坯料、冲压产品和含有这样的冲压产品的制品均属于该公司专利保护范围。在轻量化需求的驱动下,各大钢铁公司也相继启动了1 800 MPa、2 000 MPa等更高强度等级热成型钢的研发,典型代表为Nb微合金化钢,同时提升强度和抗氢脆能力[7]。近年来薄镀层热成型钢在提升板材韧性方面展现出了巨大优势,通过降低镀层厚度减少基材与镀层间脆硬的金属间化合物,显著改善了Al-Si镀层板的韧性,从而降低延迟开裂的风险[8]。

2.1.4 高强钢板材在车身中的应用

为推进高强度钢在汽车上的应用,各钢铁及汽车公司开展了多个研究项目,其中包括国际钢铁协会的超轻钢制车身(ULSAB)、先进概念车超轻钢制车身计划(ULSAB-AVC)、未来钢制汽车(FSV)、安赛乐米塔尔S-in motion、蒂森克虏伯In⁃CAR、浦项PBC-EV、宝钢超轻白车身BCB、欧洲车身会议ECB等项目[9]。一汽大众在高强钢应用方面开展了较多实践,其中迈腾采用了高强度车身结构设计,并在国内B级车中首次采用热冲压钢,主要应用在前地板、车门加强梁以及A/B柱等重要部位,占整个车身质量的16%,高强和超高强钢板应用总量达74%,而探岳则达到87%,近日发布的国内首款ID系列纯电动平台车型ID.4 CROZZ在A柱、B柱、门槛、中通道、保险杠骨架等关键部位均采用高强度热成型钢板,使整车安全性、动力性及油耗表现更佳。

2.2 铝合金

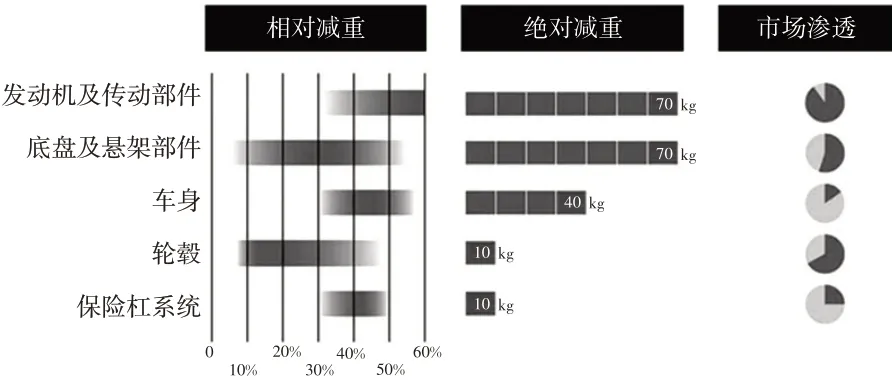

铝合金材料凭借其高比强度、高比强塑积及优秀的防腐性能等优势,在汽车上的用量逐年增加。图3展示了铝合金在汽车轻量化方面的巨大潜力[10]。图3所示综合考虑材料的性能、成本以及循环利用潜力,铝合金无疑是目前最具发展优势的轻质合金材料。

2.2.1 铝合金板材在车身上的应用

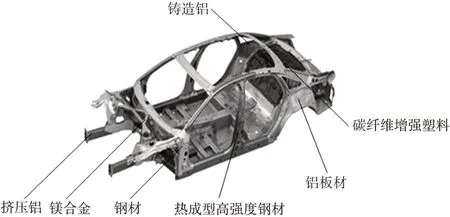

目前车身用铝板材主要包括5系及6系铝合金。5系铝合金具有优良的深冲性能,因其在成型过程中易在表面产生吕德斯带,涂装后无法彻底掩盖这种表面缺陷,主要用于车身内板结构件。6系铝合金成型性能虽不如5系铝合金好,但其成型后外观质量良好且可通过涂装阶段的烘烤硬化提升强度,被广泛用于车身内、外覆盖件。工业铝合金家族中强度最高的为7系铝合金,主要应用于航空航天领域,目前在车身结构中已开始应用,如ES6车型中部分结构件采用了AA7075铝板材,ES8车型中采用了AA7075铝型材。车身用铝的典型案例为奥迪A8车型,该款车型曾开创了著名的全铝车身空间框架结构。近年来车身用材正朝着多材料车身方向发展,即合适的位置用合适的材料,第5代奥迪A8的多材料混合车身如图4所示,铝合金材料占比为58%。

图3 铝合金减重统计及市场渗透[10]

图4 第五代奥迪A8车身结构

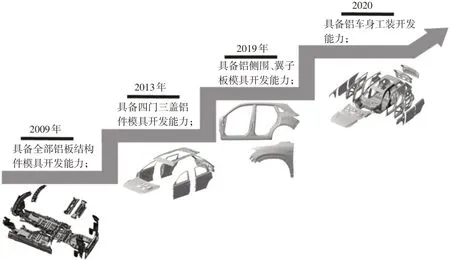

冷冲压成型凭借生产效率高、可钢铝共线生产的优势仍然是制造铝合金车身零部件的主要生产方式。铝板冷冲压成型存在一系列技术难点,诸如铝板成型性低于钢板、回弹大、可热处理强化铝合金普遍存在自然时效特性、修边料屑难控制等,以上问题给铝板工装开发带来极大挑战。在铝板冷冲模具开发领域,国外企业如奥迪模具起步较早,尤其在铝合金外覆盖件模具开发方面拥有较为成熟的技术。近年来,在轻量化需求的推动下,铝板模具国产化进程明显加快,如一汽模具制造有限公司从2009年至今,累计为路虎、奔驰、吉利、大众等主机厂提供了600余套铝板工装,包括全部车身结构件及覆盖件,形成了全铝车身工装开发技术能力,并在一汽大众某铝质车身工装开发项目上实现了集成应用,图5展示了一汽模具制造有限公司的铝板工装开发历程,其也是铝板模具国产化发展历程的缩影。

图5 一汽模具制造有限公司铝板工装开发历程

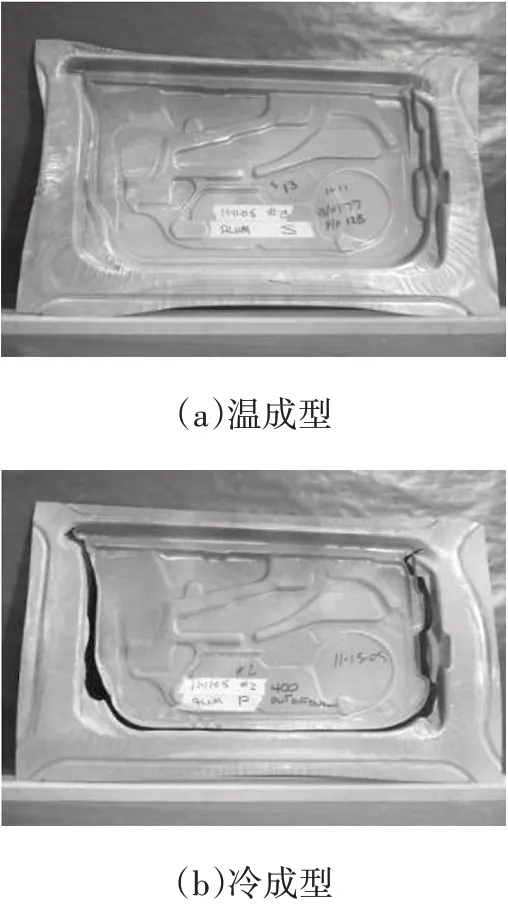

特种成型技术主要包括充液成型、温热成型、超塑性气胀成型、橡皮囊成型等。其依靠特定的温度场、应力场及摩擦状态,使板材的成型裕度显著提升。综合考虑生产效率、成本等因素,在小批量、造型复杂的高端定制车型领域,铝板的特种成形技术展现出了巨大优势。图6所示为不同冲压工艺条件下的铝合金车门内板零件,采用温成型工艺显著提升制件的成型性,相同拉延深度下,以铝代钢实现减重约40%。

图6 5182-O铝合金车门内板零件

2.2.2 铝合金型材在车身上的应用

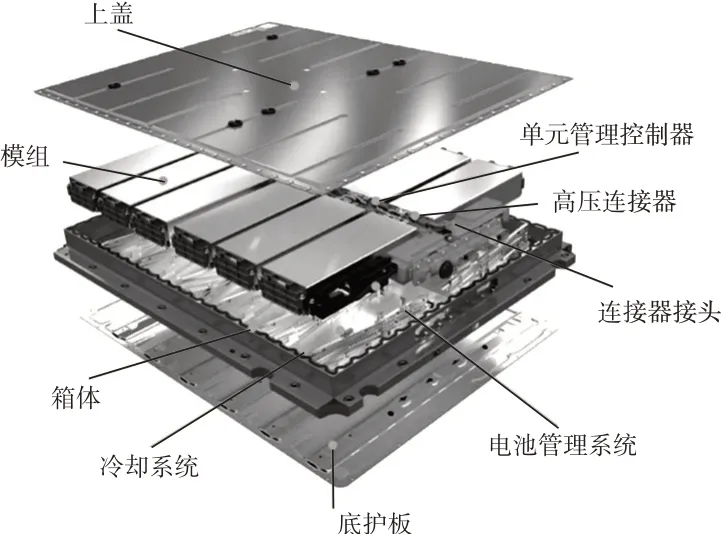

铝型材除了拥有铝合金材料共性优势外,还具有一些特有的优良特性,诸如型材挤压模具成本低、截面形状可灵活设计以满足不同的刚度需求、有较强的密闭性且隔音效果好等。目前适用于采用铝型材制造的汽车零部件主要包括:前后保险杠、车门防撞梁、吸能盒、仪表板支架、新能源电池包壳体、导轨、行李架、底盘件及车身结构件等。图7所示为大众MEB平台电池包结构,MEB电池下壳体采用了型材与板材,主要连接工艺包括MIG钎焊(焊缝视觉自动检测)、涂胶、Rivtac高速穿刺铆接、螺栓连接等。

MEB电池Pack共2处使用了FDS(热熔自攻螺接工艺)技术。第1处是上盖与箱体的安装上,并结合单组份胶实现密封性能。第2处底部的箱体底板与箱体外框的安装上使用了FDS技术,将下图中的底护板(Underbody protection)固定在箱体上,同样需结合密封胶。

图7 MEB平台电池包结构

2.2.3 铸造铝合金在汽车上的应用

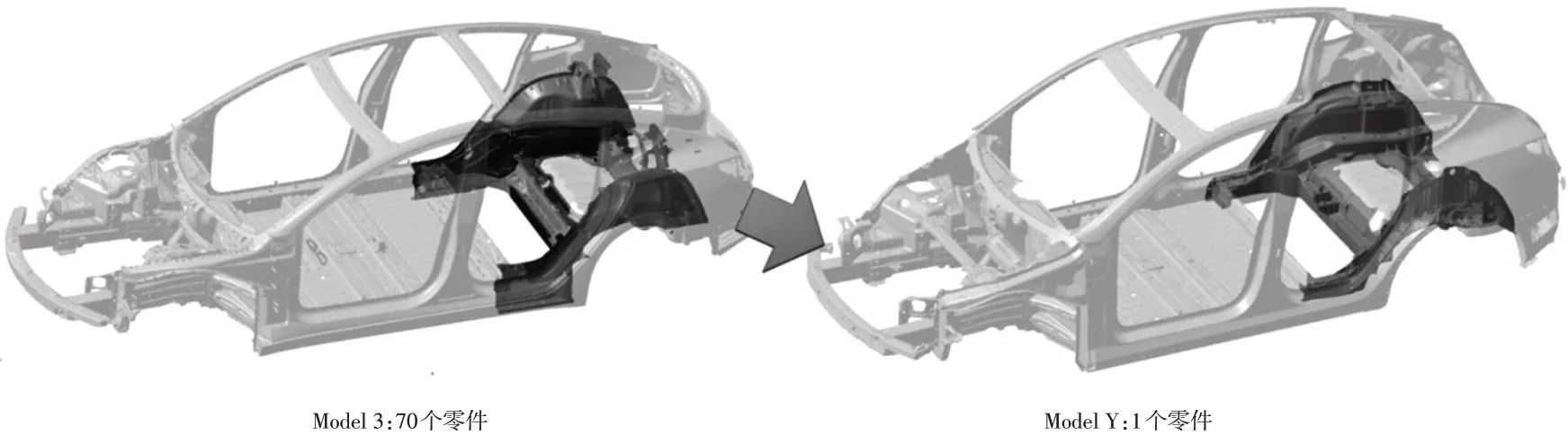

目前在汽车工业中铸造铝合金的用量约占总用铝量的80%左右,而其中的65%为压铸件,例如发动机缸体、减震塔、电池包壳体等。发动机零部件用铝制造的减重效果最为明显,通常可减轻30%以上[11]。新能源汽车的高速发展极大地推动了车身轻量化水平的提升,压铸工艺也随之开始应用于车身零部件的制造,并向着集成少件方向发展,典型代表为特斯拉Model Y车型车身后部采用一体压铸成型工艺,将70个零件最终减少为1个,如图8所示。

2.3 镁合金

镁合金是目前工业应用中最轻的金属材料,其密度是钢的2/9,铝合金的2/3,能有效降低部件重量。同时,相比于钢,铝的比强度大、比刚度高,零件安全性能高。此外,阻尼性能好,吸能性能强,具有极强的减震性,有助于改善汽车的NVH性 能,一直是重要的汽车轻量化材料。

图8 一体压铸成形车身

2.3.1 镁合金在车身中的应用

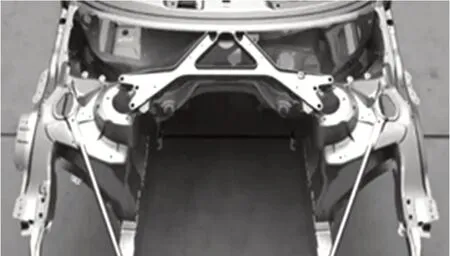

镁合金材料根据成型工艺的不同,主要分为铸造镁合金和变形镁合金2类。德国在镁合金领域一直处于世界领先地位,德国大众汽车公司在20世纪30年代就开始使用镁合金,在90年代,奥迪汽车首先推出镁合金压力铸造仪表板。奥迪A4、A6等汽车的变速箱壳体均使用AZ91D镁合金[12],新一代奥迪A8发动机舱的三角支撑杆即采用了镁合金,如图9所示。目前,汽车中的镁合金零件近100种,其中92%采用铸造工艺实现,如变速箱壳体、离合器壳体、仪表板骨架、座椅、减震塔、车轮、车门内板、尾门内板等,8%则多以型材、装饰性板材、极个别以覆盖件板材的方式存在,应用于豪华轿车、超级跑车。

图9 奥迪A8发动机舱的镁合金支撑杆

2.3.2 镁合金成型工艺

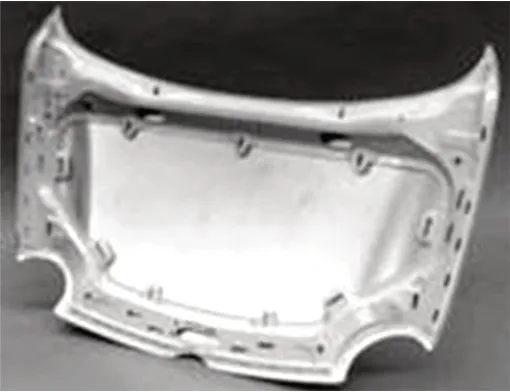

由于压铸件易产生孔洞、夹杂等缺陷,力学性能往往不如变形镁合金。镁合金板材温热成型工艺在制造高性能镁合金零部件方面展现了巨大的优势,板材在高温下成形解决了室温成型性差的问题,同时依靠高温动态再结晶实现晶粒细化,可制造复杂零件,力学性能好于压铸件。图10为德国大众采用温热冲压成型技术开发的镁合金发罩总成,相比于钢件发罩总成,减重比例达到50%[13]。

图10 大众Lupo镁合金发罩总成[13]

2.4 碳纤维增强复合材料

碳纤维复合材料(CFRP)主要由碳纤维丝束和树脂材料构成,融合了碳元素的化学稳定性,抗腐蚀性和耐久性较好[14]。当前碳纤维复合材料的成本高、制造工艺复杂、制作周期长等缺点制约了其在汽车上的广泛应用,但其制造工艺技术进步速度快,随着材料成本的优化,未来必将在汽车上得到越来越多的推广应用。

2.4.1 碳纤维增强复合材料在车身中的应用

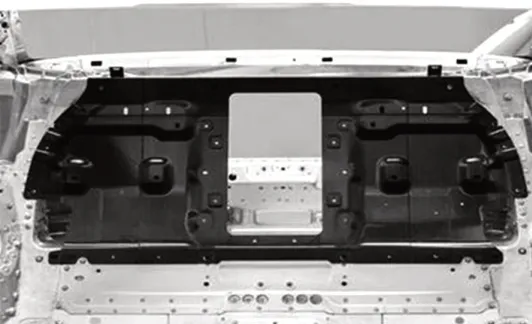

大众推出的采用碳纤维复合材料车身和零部件(碳纤维增强型塑料防倾杆)的XL1车型。该车只有23%由钢铁制成,总质量795 kg。奥迪复材研究中心兼顾动力和经济性,选取传动轴通道和(轿厢)后壁零部件使用碳纤维材料,如图11所示。并针对RTM(树脂传递模塑成型工艺)工艺的研发难题,对注塑压力、压缩力及模具间隙进行精准调整,实现模塑工艺优化方案。奥迪A5采用碳纤维预浸料模压成型生产碳纤维车顶[15]。

图11 奥迪R8上的后壁零部件

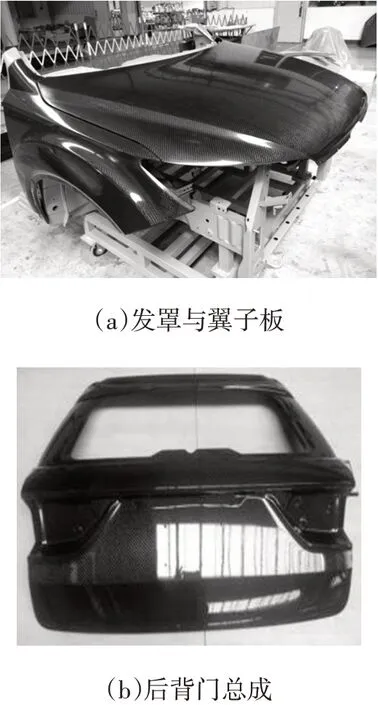

一汽在纤维增强材料、纳米材料、泡沫化和天然填料填充、蜂窝增强材料、天然纤维材料、泡沫铝材料方面进行了研究,并在碳纤维复合材料车身覆盖件产品的试制及应用方面也进行了多种成型工艺技术研究,先后完成了如车门、后盖、发罩、翼子板、后背门等复材零件开发,如图12所示。

图12 复合材料零件

2.4.2 碳纤维增强复合材料应用中技术瓶颈

碳纤维增强复合材料(CFRP)成型工艺很多,常见成型工艺有烤箱、热压罐、真空辅助成型、树脂模塑成型、预浸料模压、片状塑料模压、缠绕成型等。国内碳纤维复合材料在汽车领域的应用要解决的问题仍很多,原材料及工装开发方面,碳纤维铺层、强度、耐久性、透波率等试验主要依靠高精度模具,洪都公司通过数字化仿真技术,优化了树脂模塑成型工艺参数,完成高精度模具设计[16]。碳纤维材料成本很高,例如以碳纤维为框架的座椅成本是钢材框架约6倍之高,制约了其大量应用于汽车领域在产品设计端,急需掌握复材产品开发所需的材料数据库及CAE仿真验证能力的提升。成型技术上,较为普通的碳纤维复合材料零件完整固化需要4 h以上,若进行大量生产耗费的时间则会成倍增长,增加了碳纤维复合材料的应用难度。因此,应深入研究适合汽车零件形状复杂、生产节拍快、产线自动化程度高的制造技术,做好技术积累,持续进行工艺优化,降低产品开发成本。

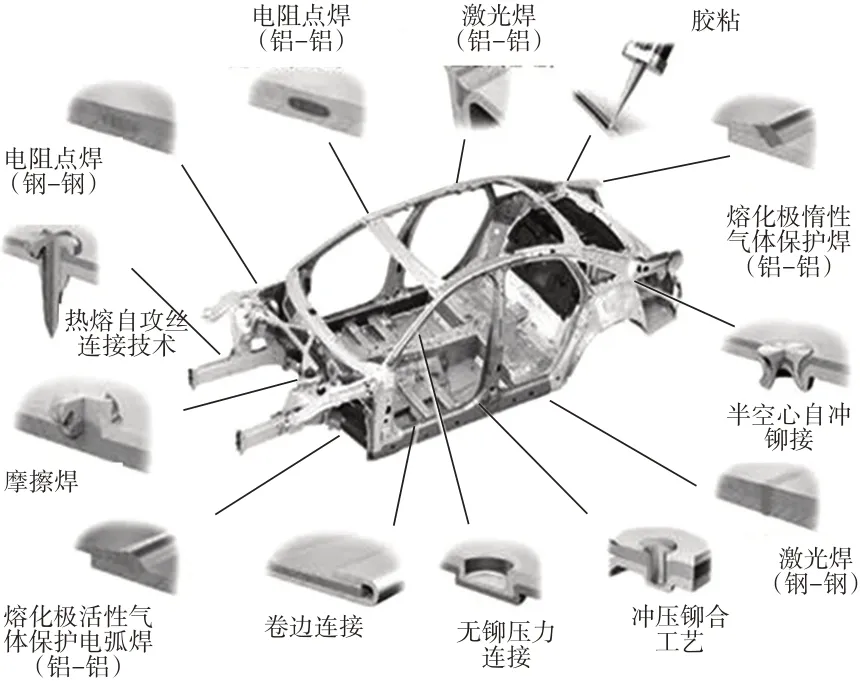

2.5 连接技术

多种材料在汽车中的复合应用,带来了很多全新的挑战。将这些不同特性的材料坚固可靠地连接在一起的连接技术是关键。以往常用的点焊工艺显然已无法满足铝镁合金、金属材料和非金属材料之间以及非金属材料之间的连接要求,汽车车身结构设计同时应用了很多生物界的轻量化结构。为了同时满足多材料应用及创新结构设计的需求,汽车行业需要更多新的连接工艺。

2.5.1 连接技术在车身中的应用

多种材质的应用意味着车身连接方式需要进行改进和优化,国际上新一代奥迪A8车身的连接方式达到了14种,其中包括MIG(熔化极惰性气体保护焊)焊、远程激光焊等8种热连接技术和冲铆连接、卷边连接等6种冷连接技术,如图13所示。

图13 新一代奥迪A8车身的连接方式

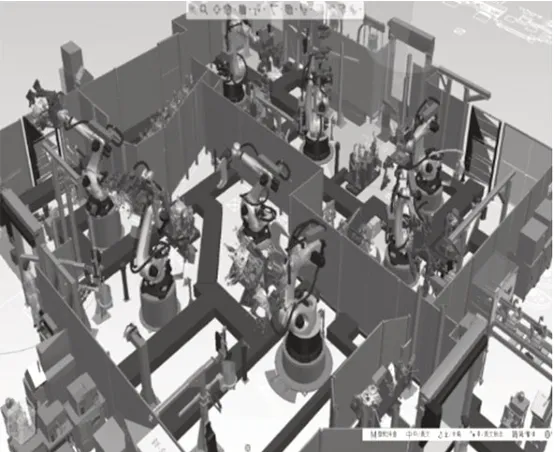

国内在车身连接领域技术实力持续提升,如一汽模具制造有限公司先后承制一汽大众、奥迪品牌车型的全铝后盖、车门、后背门连接线,一汽红旗新能源汽车电池壳线、一汽红旗某车型激光螺旋点焊、奥迪电池包线等多个项目,集成应用了多达12种连接工艺设备,包括激光填丝铝钎焊、激光铝熔焊、铝点焊、CMT(冷金属过渡焊接技术)、摩擦塞铆焊、SPR(自冲铆接),如图14所示,FDS、Clinch、激光螺旋焊、搅拌摩擦焊、胶接、铝压合,图15所示冲铆连接技术。

2.5.2 连接技术难点解析

目前汽车连接方式主要有焊接、铆接、螺接和胶接等,由于高强钢、铝合金、碳纤维材料等轻量化材料的使用,传统的焊接不满足多材料连接技术要求,为连接技术带来新的挑战。因此,机械连接技术和胶黏剂连接技术应运而生成为解决异种材料连接难题的新技术。异种材料的连接现今面临以下3个问题:变形和应力、界面硬脆相、电化学腐蚀[17]。机械连接工艺中无铆钉铆接和自冲铆接车身制造过程中应用广泛。无铆钉铆接由于自身疲劳强度和静态强度较低的特点,只能应用到车身非承载部位上(发动机罩,行李箱盖)[18]。塑料在汽车上的用量不断增加,塑料与钢材、塑料与铝材的连接主要以粘接为主。塑料与金属之间线膨胀系数不同,粘接时极易产生应力和应变,尤其在温差较大的区域,对塑料与胶黏剂均提出了非常高的要求[19]。

图14 铝铆接技术(SPR)

图15 Eckold冲铆连接技术

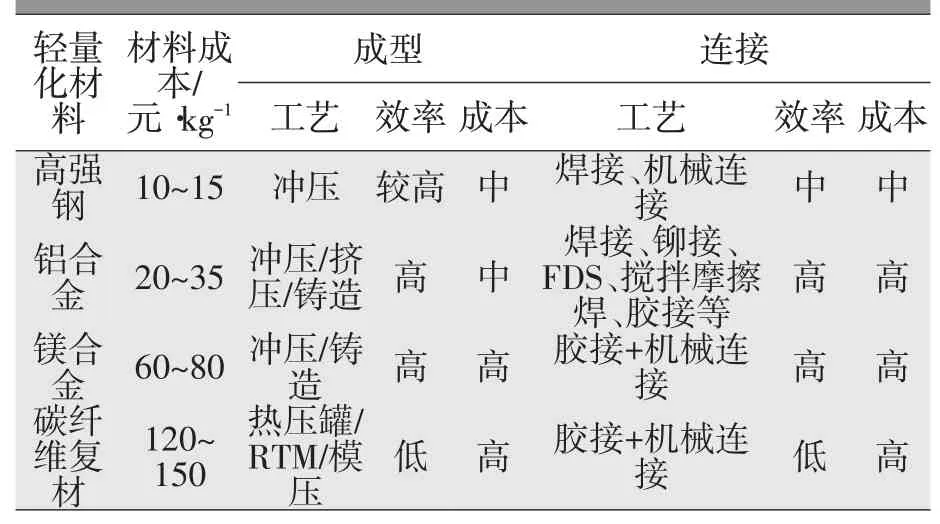

表1 展示高强钢、铝合金、镁合金以及碳纤维复材4种车身常用轻量化材料在成本、成型工艺、连接工艺及效率方面的对比。高强钢材料成本优势明显,制造工艺成熟,目前在车用材料重量比例中占比最高。随着热冲压、压铸等新工艺技术的应用,铝合金板材应用体现出高生产效率,成为新能源汽车材料的优选。镁合金的密度1.8 g/cm3,大致为铝合金密度的2/3,是实际工程应用中最轻的金属结构材料,强度高,应用于车门内板、仪表板、前端水箱框架等,考虑到镁合金易于氧化的特性及较低的电极电位,采用焊接方式进行连接难以实现,冷连接成为镁合金部件主要的连接方式。对于高端跑车,碳纤维材料强度高,广泛应用于复杂车身造型设计。综上所述,高强钢在兼顾车身强度等多方面要素上,为首选的车身轻量化材料。

表1 车身常用轻量化材料对比

3 结束语

汽车轻量化材料多种多样,每种材料都有各自优势和不足,多种材料混合使用,将合适的材料用在恰当的位置,是未来白车身轻量化发展的主流方向。

在成型工艺方面,大批量生产的白车身零件其成型仍以冷冲压为主,热冲压为辅,而对于如充液、温热成形、超塑性气胀等特种成型可应用于小批量、高端定制化及试制车型开发。同时,随着高强钢强度级别的不断提升,轻质合金应用范围的扩大,成型工艺需重点解决制件尺寸精度、模具寿命及冲压生产稳定性问题。

在连接技术方面,针对机械连接,应重点解决连接设备国产化及质量稳定性问题,对于热熔、涂胶连接,应重点研究连接强度及零件变形,以满足异种材料连接需求。