汽车用铝合金型材电弧焊质量缺欠的产生及预防

2021-05-17张林阳李军郑虹张远宋庆军王达鹏

张林阳李军郑虹张远宋庆军王达鹏

(1.中国第一汽车股份有限公司研发总院,长春130011,2.中国第一汽车股份有限公司工程与生产物流部,长春130011)

1 前言

伴随着汽车电动化的加速发展以及乘用车“双积分”政策的强力驱动,铝合金、镁合金以及复合材料等轻质材料在汽车上的应用占比将得到进一步提升[1]。与结构优化、先进制造工艺应用等轻量化技术手段相比,轻质材料的快速应用可为汽车带来更为可观和明显的降重效果。对于镁合金材料而言,由于其强度低、塑性差、抗高温及耐蚀性弱并且制造成本高[2],其在汽车上的应用增长相对较为缓慢。与之相反,铝合金材料因其具有密度低、抗腐蚀好、强度适中等一系列优点,在汽车行业得到了较为广泛的应用与推广。目前,变形铝合金已发展为汽车轻量化的首选应用材料之一,主要包括铝带材、铝板材以及铝型材等。据国际铝业协会统计,2019年燃油与新能源汽车单车用铝量分别为128 kg、143 kg,预计2025年这一数值将增长至179 kg、226 kg。

而在实际的汽车轻量化工作推进中,铝合金等轻质材料的应用需要借助并搭配特定的制造工艺,特别是连接工艺,以实现在整车开发及制造中的应用。其中,铝合金带材主要应用于散热器的制造中,涉及到的连接工艺为铝钎焊[3];铝合金板材主要应用于车身零件制造,涉及的连接工艺包括激光焊、电阻点焊、自冲铆接等[4];铝合金型材主要应用于副车架、保险杠、电池托盘、仪表盘横梁以及前纵梁制造中,涉及到的连接工艺主要包括电弧焊、搅拌摩擦焊等[5-6],而电弧焊又包括熔化极惰性气体保护焊(Melt Inert.Gas,MIG)、钨极惰性气体保护焊(Tungsten Inert.Gas,TIG)以及冷金属过渡电弧焊(Cold Metal Transfer,CMT)等焊接方法。而在上述连接方法中,铝合金型材电弧焊质量的控制与保证难度相对较大,原因主要包括铝合金型材的接头匹配形式多样化、不同组件间具有明显的拘束关系、焊接质量容易受到连接工艺设计顺序的影响以及焊接内应力多数情况下无法完全通过自身变形得到有效释放等。因而,铝合金型材在实际焊接生产过程中,各种形式的焊接质量缺欠如裂纹、气孔等将不可避免地会产生。

基于上述描述,从提高汽车产品整车开发水平与制造质量的角度出发,了解并掌握汽车用铝合金型材常见焊接质量缺欠产生的原因、机理,并以此建立起不同焊接质量缺欠与相应预防措施间的匹配对应关系,将对以铝合金型材的高效精准应用、整车产品的高水平开发以及焊接质量的提升具有明确的指导意义。

2 汽车用铝合金型材的种类及其焊接性特点分析

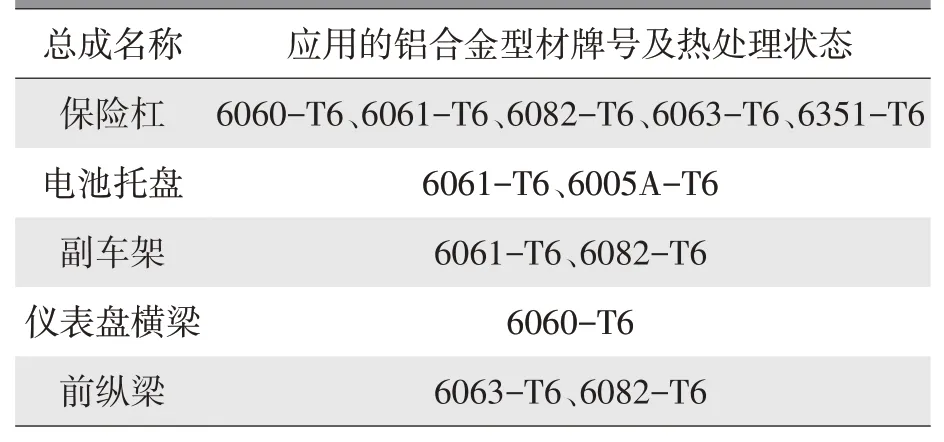

汽车用铝合金型材主要为6000系列Al-Mg-Si合金,属于可热处理强化变形铝合金[7]。表1给出了铝合金型材在国内某品牌乘用车上的主要应用及选型情况。通过固溶、淬火、时效等工艺的应用,可使其材料本体的力学性能得到显著提高,但因其材料自身的焊接性较差,熔焊时焊接接头会出现明显的软化现象[8]。以对接接头为例,其连接强度一般只能达到母材的65%左右[9]。目前,汽车用铝合金型材一般均是在T6态下进行焊接,并可根据产品设计要求选择是否对焊后总成进行整体热处理,以消除焊接内应力并降低焊接接头软化带来的不利影响,涉及到的铝合金型材牌号主要包括6005A、6060、6061、6063、6082以及6351等。

表1 铝合金型材在国内某品牌乘用车上的主要应用及选型情况

铝合金型材由于具有比热容大、导电与导热性好、线膨胀系数高、易氧化、液态吸氢、凝固时收缩量大等特性[7,10],使得其焊接难度要比钢材高很多。相应地,其在焊接生产过程中产生裂纹、气孔等各种质量缺欠的概率也更高。以上问题也是当前铝合金型材在汽车总成零部件开发与生产制造中所必须关注和亟待解决的关键点之一。

3 汽车用铝型材常见焊接质量缺欠的产生及预防

通过对副车架、电池托盘、保险杠等多款铝合金型材制件的焊接生产过程及常见质量缺欠进行调研、资料收集与跟踪,可知汽车用铝合金型材焊接常见质量缺欠主要包括气孔、裂纹、夹渣、咬边、下塌及烧穿、未熔合、未焊透7大类,其中气孔和裂纹的出现概率相对更高一些。其产生原因主要由产品结构形式、原材料状态、外部环境、焊前清理、工艺方法以及参数匹配等多种因素的综合作用引起。当遇到实际焊接质量问题时,应结合焊接质量缺欠的具体类型,并充分考虑其产生的原因、生产条件,制定相应的、具有针对性的解决措施。

3.1 气孔

3.1.1 产生原因与机理

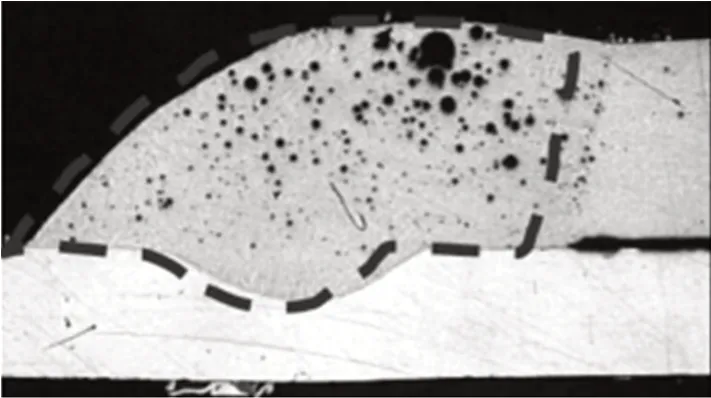

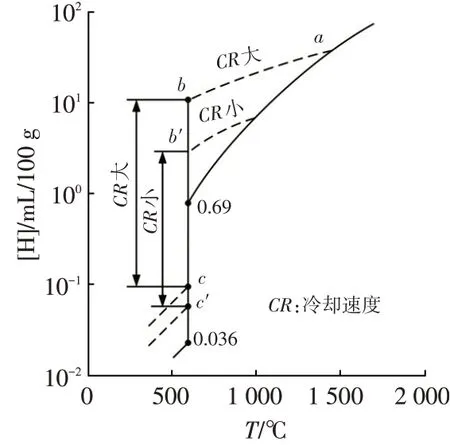

氢是铝合金型材焊接产生气孔的主要原因,其来源主要包括弧柱气氛中的水分、受潮的焊接材料以及母材吸附的水分3个方面[7]。从形成机理上讲,由于铝合金的导热性好,其焊接熔池的液态停留时间相对较短,熔池中的氢还没有来得及溢出便被锁固在焊缝中,继而以气孔的形式保存下来,如图1所示。弧柱气氛中的氢导致气孔的产生,主要与其在铝液中的溶解度存在突变有关。在凝固点处,氢在铝液中的溶解度可瞬间从0.69 mL/100 g降至0.036 mL/100 g,如图2所示,变化前后的数值相差近20倍,而在钢中这一数值仅相差2倍,这也是氢在铝合金焊接中容易产生焊缝气孔的一个关键原因。当熔池的冷却速度较大时,氢的溶解度会沿着abc变化,冷却速度较小时,会沿着ab′c′变化。在实际的焊接冷却条件下,上述两种冷却速度下的溶解度变化均有可能发生。ab段的溶解度差造成的气孔数量虽然不多,但可能因冷速过快而来不及溢出,并在上浮过程中形成大而孤立的皮下气孔;而ab′段的溶解度差相对来说会带来较多的气孔,但由于其冷速较慢,熔池中的氢来得及汇聚并浮出,因而并不容易产生气孔。在凝固点处,因bc及b′c′段的溶解度存在突变,在熔池凝固枝晶的前沿会聚集形成许多的微小气泡,受晶体生长的交互作用影响,气泡的生长会受限,因而并不利于溢出,从而在结晶层附近形成结晶层气孔。对于MIG焊而言,焊丝多以射滴或者射流过渡的形式落入熔池,熔滴比表面积大,因而容易吸氢;相反对于TIG焊而言,焊丝流向熔池的过渡形式为短路过渡,比表面小,吸氢能力不如MIG焊。故而,在同样条件下,MIG焊产生气孔的倾向要大于TIG焊[11]。另外一方面,汽车用6000系列铝型材表面的氧化膜主要为Al2O3和MgO。MgO越多,形成的氧化膜越不致密,就越容易吸水。因而,采用Al-Mg合金焊丝要比纯铝焊丝具有更大的气孔产生倾向。为了防止焊丝材料受潮吸水产生气孔,使用前最好将焊丝材料预先存放在干燥的密封箱中。对于MIG焊而言,由于其熔深大,有利于氧化膜中的水分排除,因而氧化膜对其焊缝产生气孔的影响很小。对于TIG焊而言,在熔深不足的情况下,焊缝根部区域未清除完全的氧化膜吸附的水分将成为气孔产生的主要来源。

图1 铝合金焊缝中的气孔分布

图2 氢在铝液中溶解度随温度的变化关系[8]

3.1.2 检测及预防

焊缝中的气孔,可综合运用目视法、渗透法、超声波法以及X射线法等手段进行检测和判别。当铝合金焊缝中存在较多的气孔时,会严重降低焊缝的承载能力,因而在产品设计图纸的技术条件中一般对气孔的数量及形态均有一定的限制和要求。

在实际焊接过程中,完全防止气孔的产生是十分困难的。但从防止气孔发生的角度考虑可从以下2个方面来执行,一是减少熔池中氢的来源,二是加快熔池中氢的溢出。其中,减少氢来源的措施主要包括提高对保护气体、焊丝材料中水含量的要求等级,并增加干燥处理程序;焊接前应保证焊丝及母材表面的洁净度,并对其表面的氧化膜进行有效清除。加快熔池中氢的溢出则是主要通过调整焊接工艺参数,改变熔池高温存留时间,寻找最佳工艺结合点,以促进氢的溢出。通过实验证实,对于MIG焊而言,降低焊接速度、提高热输入量可减少气孔的产生;对于TIG焊而言,大电流+高焊速的组合运用,对于控制气孔的产生效果最为明显。

3.2 裂纹

3.2.1 产生原因与机理

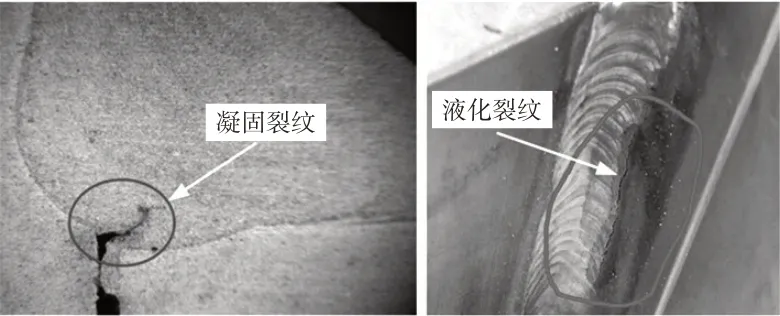

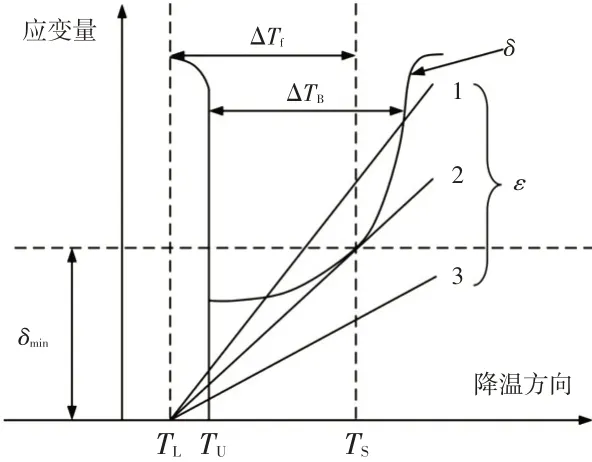

汽车用铝合金型材在焊接过程中产生的裂纹,主要发生在固相线以上,因而属于热裂纹范畴[10],包括焊缝区的凝固裂纹以及近缝区的液化裂纹两大类,如图3所示。其产生需要具备两个条件:一是焊缝中存在易于形成裂纹源的位置;二是在裂纹源位置有足够大的拉伸应力。热裂纹产生的一种典型情况为在熔池金属凝固时,对已经部分凝固的熔池金属施以一定的拉应力,从而导致裂纹的产生。

图3 焊接裂纹

焊缝金属的凝固属于非平衡结晶过程。对于凝固裂纹,不同晶粒间的液态薄膜是其产生的主要位置,而液态薄膜主要由低熔共晶组成,其形成与铝合金型材中存在的杂质或者其他相关元素有关。由于铝合金的线膨胀系数比钢大1倍左右,若在拘束条件下进行焊接其裂纹产生倾向将明显增大。凝固裂纹主要出现在焊缝金属凝固过程中的固-液混合阶段,产生的根本原因在于焊缝金属在结晶区间ΔTf内产生的累积应变ε大于其在固相线温度Ts下所能承受的临界应变量δmin所致,具体如图4所示[13]。其中,TL为液相线温度,TU为熔池内枝晶开始交织长合的温度,Ts为固相线温度,ΔTf为结晶温度区间,ΔTB为脆性温度区间,δ表示液态金属结晶凝固过程中累计形成的应变量。由于δ在脆性温度区ΔTB内存在一个明显的陡降,故而其在受拉时所能承受的应变量也比较低。当累积应变量ε沿着直线1的斜率增加时,ε>δmin,焊缝处会有凝固裂纹产生;当累积应变量ε沿着直线2的斜率增加时,ε=δmin,焊缝处于产生凝固裂纹的临界状态;当累积应变量ε沿着直线3的斜率增加时,ε<δmin,焊缝处不会产生裂纹。同凝固裂纹一样,对于近缝区的液化裂纹,其产生原因同样与不同晶粒间形成的低熔共晶有关。所不同的是,这种低熔共晶是在非平衡焊接加热条件下依靠局部晶界的重熔、凝固,并在一定拉应力的条件下通过元素偏析方式并形成于固相的液化过程中,而并非像凝固裂纹形成于液相的结晶凝固过程中。

3.2.2 检测及预防

关于裂纹的检测,内部裂纹可通过X射线法、超声波法进行检测,表面裂纹通过渗透法、磁粉探伤法检测,内部及表面裂纹的综合检测可借助金相法研判。

铝合金型材在汽车产品开发中一般作为承力结构件使用,其关键焊缝区域是不允许存在裂纹的。而在实际的铝合金型材焊接过程中,影响其产生的因素众多,包括结构、工艺、材料及拘束状态等,并且上述多种因素之间往往存在相互交织关系,这将对预防措施的精准制定带来很大困扰。对于焊缝处的凝固裂纹而言,主要从改善焊缝区的合金成分以及调整焊接工艺两个维度入手。其中,调整焊缝合金成分应从提升抗性裂角度出发,合理控制低熔共晶的产生量并减小其结晶温度区间ΔTf的数值。其中,选择的焊丝材料应尽量富含Zr、Ti、B、V等微量元素,利用其细化晶粒的作用,提升焊缝的抗裂性,同时考虑其与母材的强度、色差、防腐等方面的匹配兼容性;目前,汽车用铝合金型材焊接生产中采用的焊丝牌号多为5356以及5087焊丝。对于7000系铝合金中的Al-Zn-Mg-Cu系合金而言,虽然其具有很高的材料强度,但是由于焊接时产生裂纹的倾向比较大,一般不建议用于焊接结构件;相反,7000系铝合金中的Al-Zn-Mg系合金的焊接性就好很多,在焊接时一般不宜产生裂纹[7]。关于焊接参数的调整,推荐采用小电流并配合热量集中的焊接方法,可有效防止柱状晶、减少熔池过热并改善接头的抗裂性;最后通过调整焊接工艺顺序,可实现减小焊接拘束应力的作用,同样可达到减少焊缝中裂纹产生几率的目的。此外,为了控制焊件的冷却速度,降低裂纹的产生风险,外部环境温度最好保证在15℃以上[7]。

图4 凝固裂纹产生的条件示意[12]

3.3 夹渣

3.3.1 产生原因与机理

汽车用铝合金型材焊缝中夹渣缺欠的产生主要与被焊零件表面的氧化膜有关[13]。对于6000系列Al-Mg-Si合金而言,其表面氧化膜的成分主要为Al2O3+MgO,其中Al2O3占绝对主导地位。Al2O3的熔点达2 050℃,MgO的熔点达2 500℃,其均远大于铝合金的熔点(约660℃)。在实际的焊接过程中,由于两类氧化膜的密度均大于铝液的密度[2,7],因而其在液态熔池中并不容易上浮或者浮出,并最终以夹渣的形式固存在焊缝中。此外,对于MIG焊而言,铜制导电嘴局部熔化并融入至熔池中将会导致焊缝夹渣的产生;同理对于TIG焊而言,若存在钨极过热或者钨极接触到熔池的情况,也可能会带来夹渣缺欠的产生。

3.3.2 检测及预防

焊缝中的夹渣缺欠可通过X射线法进行检测,并可配合金相法进行确认;焊缝表面的夹渣可通过目视识别。

预防夹渣缺欠最有效的方法就是在焊接前对零件表面的氧化膜进行彻底清除,去除方法主要包括化学法和机械法两大类,有时为了获得更好的清理效果,两种方法可同时使用。汽车用铝合金型材制件的焊接具有大批量生产的属性,因而多采用化学法进行去除。化学法去除氧化膜一般包括两个步骤:脱脂去油+去除氧化膜[8]。其中,去除氧化膜的熔液多选择质量分数为5%~8%的NaoH水溶液。铝合金型材零件经化学清理完毕后,应及时进行焊接,一般要求3 h内完成焊接,最晚建议不超过12 h。

对于MIG焊而言,在保证焊缝熔深及有效计算厚度合格的前提下,可适当减小焊接电流,以避免铜导电嘴的熔化带来的夹渣形成风险;若采用大电流焊接,干伸长应选择合适,导电嘴不应压得过低,以避免导电嘴触及熔池的可能性。同理,对于TIG焊,避免夹钨缺欠产生的根本在于选择与焊接电源、电流相匹配的具有一定尺寸和形状要求的钨电极,同时应注意操作规范,避免钨针触及到熔池。

另外,当焊缝中存在其他质量缺欠并满足相关修复条件时,应先对待修复焊缝位置处表面的油污及氧化膜进行彻底清理,否则同样也会导致夹渣缺欠的产生。

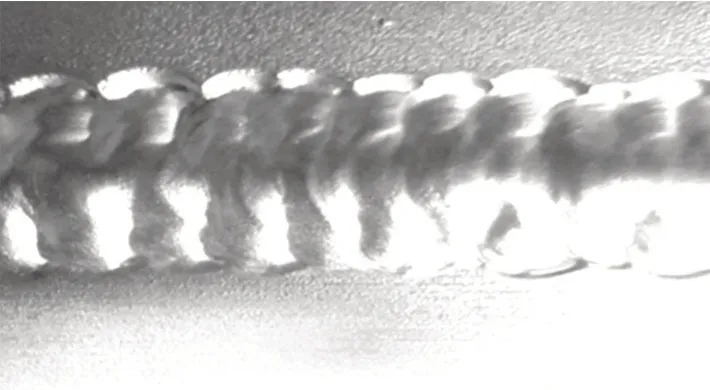

3.4 咬边

3.4.1 产生原因与机理

咬边缺欠的形成与焊接温度梯度有关,并多产生于大电流短时间或者大电流高速焊的工艺条件下,其是在焊接接头的焊趾附近形成的一种沟槽或者凹陷类的缺欠[14],如图5所示。从表面上看,上述缺欠是由于焊缝边缘母材熔化后没有得到足够的熔敷金属进行补充而形成的,其产生的主要原因在于电弧的热输入量过大以及电弧的不稳定性。通过大量实践证明,在焊接过程中,若出现电弧过长、电流过大、焊速太低、焊枪角度不正确、焊枪摆动幅度不合理以及电弧发生磁偏吹等情况时,均有可能会导致焊接接头处咬边缺欠的产生。

图5 咬边

3.4.2 检测及预防

咬边缺欠属于焊缝外观类缺欠,可通过目视或者采用低倍放大镜等方式进行观测和判断。

咬边缺陷的出现会降低焊缝的有效承载面积,并加大焊接接头处的应力集中,并最终导致铝合金型材制件整体结构强度与抗疲劳载荷能力的下降,因而应当及时采取措施降低和避免咬边缺欠的产生。涉及到的主要技术手段与工艺措施包括选择合适的焊接电流与焊速、将电弧长度控制在一个合理范围内、优选出合适的焊枪角度、手动焊时焊枪的摆动角度以及幅度不易过大或过小。此外,增加焊缝深宽比、适当增加焊丝填充量也对消除和较少咬边缺欠的产生有着较好的积极预防效果。

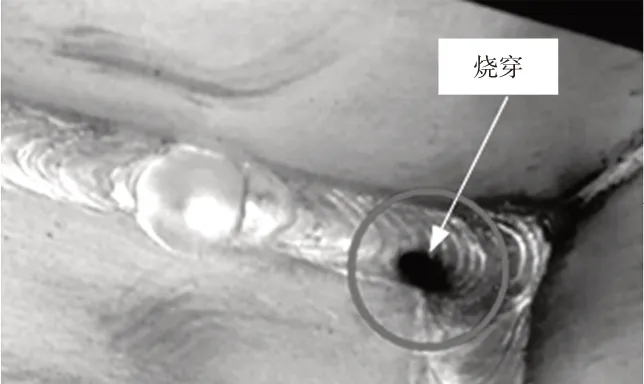

3.5 下塌及烧穿

3.5.1 产生原因与机理

与钢相比,铝合金虽然熔点比较低,但是其比热容大、导热性好,因而焊接时需要匹配热量更为集中的、大功率的焊接电源,加之熔池中液态金属的温度梯度变化较快,焊缝的成形控制十分困难[14]。此外,由于汽车用铝合金型材制件焊接结构匹配相对较为复杂,接头形式涉及对接、搭接以及角接等多种连接结构形式,同时在产品结构中又不可避免地存在厚度相差较大的挤压铝型材混连的情况,一旦焊接参数匹配不合理、装配间隙过大以及或者操作手法不得当就很容易造成焊接接头的局部热量集中,并导致下塌甚至烧穿缺欠的产生。其中,下塌缺欠又可分为焊缝表面下塌、焊缝根部下塌两类。

从上面的论述中可知,下塌及烧穿缺欠的产生主要与铝合金自身的物理化学属性、焊接工艺参数的匹配以及产品的设计结构有关。

3.5.2 检测及预防

下塌及烧穿缺欠可通过目视、量具以及金相法进行检测与评估。

对于下塌缺欠,以对接接头为例,若为表面下塌,其深度值一般要求不大于0.1倍的被焊材料中较薄一侧母材的厚度;若为根部下塌,其深度值一般不允许超过0.3倍的被焊材料中较薄一侧母材的厚度。对于烧穿缺欠,如图6所示,在焊接过程中,应当严格避免其产生。

结合上述两种缺欠的产生原因,其预防应主要从焊接参数改进以及焊接结构设计优化两个方面入手。若采用自动焊方式,在工艺确定前,应通过多参数匹配设计方法,选择出合适的焊接参数,并严格控制焊接热输入;采用手工焊时,则需要严格按照相应焊接操作规程执行,并注意焊枪角度、位置、摆幅及指向的控制与把握。关于焊接结构优化,每种焊接接头形式的设计与选择相关要求有所不同。以对接接头为例,较为理想的方案是将其设计为锁底型接头,并结合实际工艺要求匹配合适的坡口尺寸;对于搭接接头,推荐将薄板置于搭接结构的上部;对于角接接头,设计时应当严格管控被焊母材间的厚度差,同时匹配间隙应严格控制在1 mm以内,并且在焊接时焊丝应稍微偏向厚板一侧。

图6 焊缝烧穿

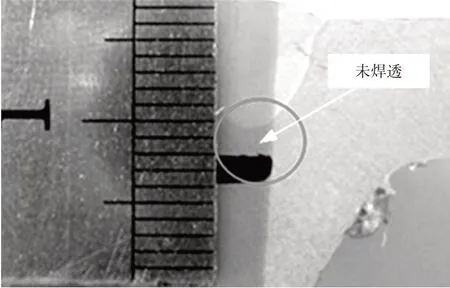

3.6 未焊透

3.6.1 产生原因与机理

未焊透是指在焊接接头的根部因未完全熔透而形成的一种质量缺欠[11],见图7,其产生主要与铝合金材料在焊接时散热快、热量不容易集中有关。基于上述原因,汽车用铝合金型材制件焊接多时采用MIG、TIG等能量集中的工艺方法[15]。在实际的焊接生产过程中,多种因素均可导致未焊透缺欠的形成,常见的原因包括焊接电流过小、焊速过快、电弧过长、焊枪角度及位置设置不当,坡口设计不合理(如角度太小、钝边过长等),焊口表面有油污及氧化皮,电弧产生磁偏吹等7个方面。

图7 未焊透

3.6.2 检测及预防

未焊透缺欠为焊缝内部缺欠,可通过X射线法或者超声波法进行检测。

当焊缝中出现未焊透缺欠时,实际焊后零件在该位置处的承载能力将大打折扣,并且无法承受较大的静载荷作用。此外,未焊透一般还会在焊根处引起严重的应力集中,这将会大幅降低焊缝的疲劳强度。因而,在实际焊接生产中,未焊透缺欠是不允许存在的。因而,需要充分结合其产生的7大常见原因并制定相应的应对策略与解决方法,包括调整焊接电流至合适范围,减小焊接速度,压低电弧长度,摆正焊枪角度与位置、选择合适的坡口角度与钝边长度、保证整个焊口部位的清洁度以及消除电磁偏吹的不利影响等。

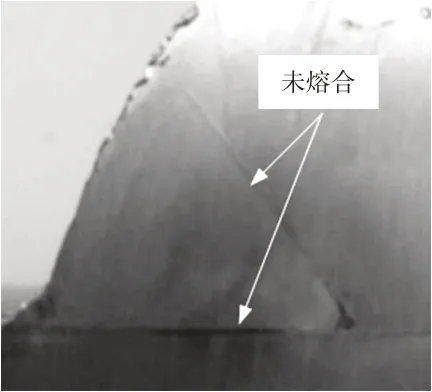

3.7 未熔合

3.7.1 产生原因与机理

由于在焊接过程中基本不涉及多层焊,对于汽车用铝合金型材而言,其未熔合缺欠多指焊缝金属与母材焊口表面或者母材上表面之间存在的、尚未形成有效冶金结合的部分,见图8。其产生的原因与铝合金的导热性好,焊接热输入不足以及焊丝及与母材表面的氧化膜有关,涉及的影响因素主要包括以下4个方面,焊接热输入量偏小、氧化膜去除不彻底、坡口角度及尺寸设计不合理以及环境温度偏低等。

图8 未熔合

3.7.2 检测及预防

焊缝内部未熔合缺欠可通过超声波法进行检测,外部未熔合缺欠可通过目视或金相法进行判断。此外,通过铝合金焊缝处的断口试样同样可观察或判定未熔合缺欠的存在。

和未焊透缺欠一样,它的存在将严重降低焊接接头的静强度以及疲劳寿命,并且其危害性仅次于裂纹[11],因而在实际的焊接生产过程中,应当严格避免未熔合缺欠的产生。

对于焊接热输入偏小带来的未熔合缺欠,可通过适当提高焊接电压或者焊接电流、降低焊接速度的方式来消除。此外,将保护气体类型由纯Ar改为30%Ar+70%He,也可提高电弧的能量密度,减小指状熔池带来的未熔合缺欠的产生风险。对于氧化膜去除不彻底引发的未熔合缺欠,可通过适当增加化学法去除氧化膜的工作时间以保证去除效果,加之由于采用了直流反接MIG焊、交流脉冲MIG焊或者交流TIG焊,其电弧本身具较好地有去除氧化膜的作用,因而一般情况氧化膜不容易引发未熔合缺欠的产生。针对坡口选型及设计不合理引发的未熔合缺欠,可通过增大坡口角度、将V型坡口改成U型坡口并配合正确的焊接角度与工艺参数设置,来解决上述问题。此外,环境温度过低也是导致产生未熔合产生与形成的一个关键因素,温度越低产生未熔合的倾向性就越大。汽车铝合金型材制件焊接时,其外部环境温度最好保证在15℃以上[7],这和3.3.2节中裂纹缺欠的控制是相呼应的。

4 结束语

当前,铝合金型材制件在国内乘用车上的应用仍处于一个快速增长的阶段。铝合金型材要实现在汽车上的高效、精准匹配应用,焊接技术特别是与其直接相关的焊缝质量控制技术将是达成上述目标的关键。焊缝质量控制技术的开发与应用需要充分考虑材料、结构以及工艺间的相互影响与制约关系,并基于实际焊接生产中每类常见质量缺欠产生的原因、机理和特点,制定出合适的、可行的解决措施与应对策略,以便为下一步各种高性能铝合金型材制件的快速开发、应用提供有效的连接技术保证。