综采工作面底板隐伏导水陷落柱防治水技术研究

2021-05-14冯聪聪

冯聪聪

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

陷落柱会给煤炭正常开采带来不利影响,具体体现在:陷落柱造成煤层不连续,陷落区内及周边部分岩石会代替原有煤层;陷落柱是瓦斯、水等存储、运移通道,采掘作业面推进至陷落柱时会产生安全威胁;陷落柱会影响煤质,给采掘作业面顶板管理带来影响[1-4]。由于陷落柱附近煤岩体较为破碎,是良好的导水通道,当煤层底板存在承压含水层且发育有隐伏陷落柱时,受到采掘影响底板承压水可能会从陷落柱沿着采动裂隙向回采空间涌出,给采面正常生产带来威胁[5-7]。

1 工程概况

山西某矿主采煤层为1#、9#、10#、11#煤层,矿井开采范围水文地质条件较为复杂。由于长期受到奥灰岩溶水活动影响,井田范围内陷落柱较为发达。临近的矿井在煤炭开采时受到陷落柱影响曾经出现淹井事故,给矿井带来严重的财产损失。经过前期勘探,在矿井1#煤层1605综采工作面底板下方存在有一半径约为20 m、高约40 m隐伏陷落柱,该陷落柱与1#煤层底板间距约为70 m。在1#煤层下方存在有承压含水层,水头压力约为6.0 MPa。

2 模拟分析

2.1 模拟模型构建

以1605综采工作面为工程实例,对采面开采过程中底板裂隙发育以及对陷落柱影响进行分析。1605综采工作面顶底板岩层岩性以砂岩、砂质泥岩为主,具体构建的模拟地质模型,如图1所示。

图1 模拟地质模型

底板隐伏陷落柱位于采面底板岩层内,为了更好的监测采面开采过程中陷落柱变形情况,在陷落柱上部3个测点(A1、A2、A3)观测陷落柱上部岩层变化情况,从而确定的判定采面开采裂隙是否与陷落柱联通,具体陷落柱内测点布置示意图,如图2所示。

图2 陷落柱内测点布置示意图

2.2 模拟结果分析

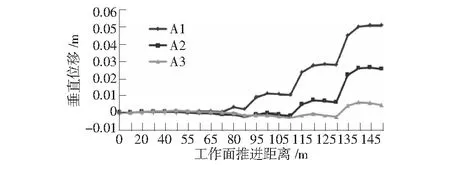

具体采面开采后陷落柱上部A1、A2、A3垂向高度变化情况,如第99页图3所示。

图3 陷落柱上部测点垂向高度变化监测结果

从图中看出,当采面在0 m~70 m范围开采时,陷落柱上部A1、A2、A3测点垂向位移变化曲线波动交下,各个测点位移量基本为0;采面在70 m~130 m范围内开采时,随着采面推进距离增加A1、A2测点垂向位移开始明显增涨,变化曲线成阶梯上升趋势,A3测点垂向距离变化不明显;采面在130 m~150 m范围内开采时,A1、A2、A3测点垂向位移均显著增加,各测点最大变形量分别为50 mm、28 mm、6.7 mm。综上可看出,陷落柱在靠近采面一侧测点垂向位移变化最为明显,再远离采面一侧测点垂向位移变化较小,随着采面不断推进陷落柱上部布置的各测点垂向位移量均不断增加。

在采面回采推进过程中,随着采面与陷落柱中轴线间距不断缩小,采面底板岩层应力集中更为明显,垂向应力最大可到45 MPa,底板岩层与陷落柱距离越远破坏区越发育。从A1、A2、A3测线垂向位移监测结果得出,在采面采用动压以及陷落柱内承压水作用下底板岩层采动裂隙与陷落柱间出现联通,陷落柱上部岩层出现剪切破坏,且与采面距离越近破坏范围越大。因此,为了确保采面生产安全,应采底板隐伏陷落柱采取针对性防治措施。

3 底板隐伏陷落柱防治

3.1 注浆封堵钻孔布置

根据矿井以往陷落柱防治水经验并采用工程类比法,决定在1605综采工作面采用在注浆封堵技术对突水防治。通过注浆封堵底板导水裂隙从而增强采面底板岩层隔水能力。根据陷落柱在采面位置关系,决定在采面进风巷、回风巷内各布置3个注浆孔,对陷落柱进行注浆封堵。布置的注浆钻孔孔径为55 mm,钻孔间间距为8 m、注浆孔深度为85 m~113 m,具体注浆孔布置,如图4所示。

图4 注浆孔布置平面示意图

3.2 注浆参数

注浆加固材料选用封堵效果较好的水泥-水玻璃双液浆,该注浆材料具有凝结时间段、隔水封堵能力强等优点。水泥采用普通硅酸盐水泥,水灰比按照1.2∶1布置,注浆压力确定为10 MPa。从已有的水位地质资料得知,陷落柱内水头压力约为6 MPa,临近水压约为0.06 MPa/m,陷落柱与采面底板间间距约为70 m,为此采面底板加固位置应为底板下方65 m~85 m。

3.3 注浆加固效果分析

待施工完注浆封堵钻孔后,在陷落柱附近布置4个检验钻孔考察注浆封堵效果。检验孔钻进过程中最大出水量在6.2 m3/h以内,最大水头压力为0.74 MPa,表明采用水泥-水玻璃双液浆有效封堵了陷落柱导水通道,弱化了底板灰岩含水层与导水裂隙间水力联系。采面在回采过陷落柱期间检验钻孔出水量以及水头压力均呈逐渐降低趋势,表现通过注浆加固放有效降低了采面过陷落柱期间的突水风险,提升了矿井生产安全保证能力。

4 结语

矿井开采的煤田水文地质较为复杂,经过前提探测发现1605综采工作面底板存在有隐伏陷落柱,该陷落柱与底板承压含水层存在水力联系。为了确保1605综采工作面回采安全,采用数值模拟技术方法对采面开采后底板导水裂隙是否与该隐伏陷落柱联通,结果发现采面开采后陷落柱内承压水可能从采面底板采动裂隙向回采空间涌出。为此采用注浆封堵技术对1605综采工作面底板导水裂隙进行封堵。现场应用后,施工的检验孔最大涌水量在6.2 m3/h以内,最大水头压力为0.74 MPa,表明注浆后裂隙带与底板承压含水层间水力联系得以弱化,采面过陷落柱时不会出现大量涌出问题。