粗苯加氢研究进展

2021-05-14贾俊,姚峰

贾 俊, 姚 峰

(中国石化长岭炼化公司,湖南 岳阳 414012)

煤焦油产品是我国炼焦工业及煤气化工业的重要副产品,是一种多组分的混合物[1-2]。经过不同的煤热加工过程,制得低温、中温和高温煤焦油产品。粗苯加氢过程,实际上是针对中低温煤焦油组分进行加工处理,得到化学品(苯、甲苯、二甲苯)和车用燃料油的工艺过程。这一过程主要包括两种工艺途径,一为酸洗工艺[3-4];另一种为加氢工艺,其工艺过程是在合适的压力、温度条件中,通过使用专用催化剂,使得粗苯原料和氢气进行化学反应,通过反应使轻苯中的不饱和化合物转变为饱和化合物;通过该工艺加工后轻苯中的含硫、含氮以及其他杂质化合物得以去除,然后再对得到的“加氢油”进行精馏提纯,最终获得高纯度的苯类产品[5-10]。由于粗苯加氢工艺过程中对环境友好,没有产生污染物,可以获得高纯度、高质量产品,推广引用很快。

在国外,粗苯加氢精制工艺最早在20世纪50年代就得到了工业应用。如美国、英国、德国、日本、法国等均已广泛采用加氢精制工艺加工粗苯,拥有较为成熟的工艺与催化剂体系。比较而言,我国起步非常晚,直到20世纪70年代,才第一次从原西德引进粗苯加氢精制技术,对于工艺以及催化剂的开发研究直到21世纪前十年才进行大规模开展,但是近年来,我国在这方面的进步十分迅速,在工艺开发以及催化剂开发应用方面都显示出赶超国外竞争对手的势头。

本文从工艺、催化剂以及工艺操作优化等几个方面,对于粗苯加氢在我国的进展进行介绍。

1 粗苯加氢工艺研究进展

粗苯加氢工艺有着较长的研究发展历史,就我国的粗苯加氢产业来说,在过去的几十年里,主要经历了酸洗工艺与加氢工艺。

国内传统的粗苯精制方法是酸洗法,其工艺路线首先将粗苯进行蒸馏操作, 将粗苯切割为轻馏分、重苯和混合馏分, 接下来将混合馏分通入到硫酸中进行洗涤, 混合馏分中的不饱和烃与硫酸反应, 最终将生成的叠合物分离开来。酸洗法凭借原材料易获取、在常温常压下运行、工艺流程和设备简单、操作灵活等优点,在很长一段时间内受到中小型焦化企业的欢迎。但该方法同样具有工艺落后、产生的废液无法有效处理及产品收率低、质量差等诸多缺点。

由于酸洗法的诸多不足,粗苯加氢工艺得到了开发和发展,该工艺经过加氢反应,将部分含氮、硫以及不饱和化合物脱除,再经过分离精制工序,得到高质量的纯甲苯、纯苯以及二甲苯等产品。这些产品质量高,加氢后的纯苯纯度可以达到99.95%、二甲苯纯度可以达到99.8%,能满足下游苯乙烯、甲苯二异氰酸酯(TDI)等高端产品的生产需要,这些高端产品的价值远高于酸洗苯。三苯收率高达90%,且加工产品附加值较高、收益显著。

我国第一套粗苯加氢装置于20世纪70年代在燕山建成,20世纪80年代宝钢化工也开始采用加氢工艺建设装置,国内大规模建设粗苯加氢单元在2000年之后,其中,主要的驱动因素包括环保压力的加大,酸洗法已经无法满足环保的要求,而且当时国内由于钢铁产量的不断增加,粗苯原材料不断增加,迫切需要新的工艺来取代传统的酸洗工艺以解决装置的大规模化问题和环境问题;另一方面也和当时国际油价不断推高,使得粗苯加氢工艺相对于酸洗工艺越来越具备明显的经济优势有关系。

根据反应温度不同,粗苯加氢工艺分为低温和高温加氢工艺。不管是低温工艺还是高温工艺,其反应部分的基本特点都是由两个反应器组成,即预加氢反应器与主加氢反应器,一般预加氢脱除易聚合的反应物,而主加氢反应器则脱除硫、氮、氧等杂质,同时脱除单烯烃。

粗苯加氢高温工艺为日本莱托(Litol)高温工艺,该工艺的工艺特点是高温高压,采用气相加氢,最初由美国胡德利公司开发,而后经过日本旭化成公司不断优化改进。该工艺主要是粗苯经过预分馏塔后得到轻苯和重苯残液,预分馏塔即为预脱重塔,粗苯中按比例加入阻聚剂,采用真空蒸馏技术抑制加工过程结焦,塔底使用降膜再沸器加热。采用高压泵将轻苯送入蒸发器,在与循环氢气混合后进入预反应器,预反应器反应温度250 ℃、反应压力6.0 MPa,除去在高温下容易聚合的不饱和组分包括苯乙烯、二烯烃等,预反应产物进入主反应器,主反应器的反应条件为反应温度620 ℃、反应压力6.0 MPa,在主反应中主要进行加氢脱烷基、脱氮、脱硫、脱氧和等反应,同时会对烯烃进行饱和,由于反应温度高,部分芳烃会发生脱烷基反应,因而苯收率较高,可以达到 约114%。

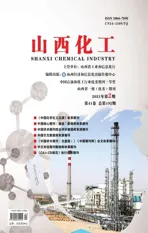

莱托法(Litol)的粗苯高温加氢工艺流程如图1所示。经过分离后的反应产物,液相进入稳定塔脱除低碳烃、H2S等组分,其塔底的加氢油进入白土塔将其中比二甲苯沸点高的芳烃、一些痕量烯烃以及微量的H2S通过吸附去除,经过白土吸附后的加氢油进入苯塔进行提纯精制,在塔顶得到结晶点高于5.45 ℃、硫含量小于1 mg/kg的纯苯。从主加氢反应中出来的剩余氢气,在MEA(单乙醇胺)的脱硫作用下,其中大部分作为循环氢气返回到加氢系统中循环使用,其余少部分的气体由制氢装置进行提纯,从制氢装置制得的氢气作为系统氢气的补充进入到加氢系统中。

图1 Litol(莱托)法高温加氢工艺流程

低温加氢工艺与高温加氢工艺设计上比较,除反应温度之外,并无明显差别,依据预反应和主反应反应物的相态,低温加氢工艺又可以细分为低温气相加氢工艺与低温气液两相加氢工艺[3,6-7,10]。

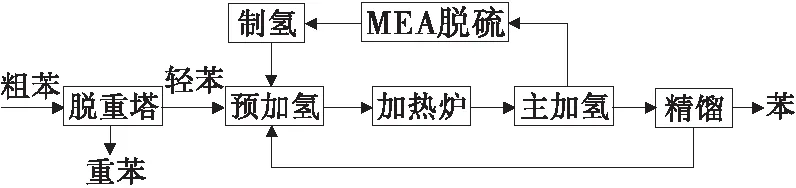

德国的伍德(Uhde)公司研究了粗苯低温气相加氢工艺技术(KK法)。该系列粗苯加氢生产工艺的发展过程是由德国的巴斯夫(BASF)公司进行技术开发、伍德(Uhde)公司在其基础上进行技术优化和改进,低温气相加氢工艺流程如图2所示。其基本的加氢工艺过程为粗苯与循环氢气混合,与主反应器产物换热,粗苯部分蒸发,由气相和液相组成的混合物直接进入多级蒸发器,绝大部分低沸点的轻组分在这一工艺过程中被快速蒸发,仅有少量高沸点的重组分在多级蒸发器的底部排出,这些高沸点的重组分进入闪蒸器,分离得到低沸点的轻组分重新回到粗苯原料中,经过换热后的由气化粗苯和循环氢气组成的混合物进入预反应器,预反应器的功能和作用在低温气相加氢工艺和高温加氢工艺中基本一致,主要作用都是用于除去不饱和的苯乙烯和二烯烃,在进入主反应器之前,由预反应器产生的反应产物还要先经过管式炉加热升温,在主反应器中,预加氢原料经过脱氮、脱硫、脱氧以及烯烃饱和等反应后得到产物,从主反应器出来的产物经过换热,脱盐。经过高压分离罐后,物料被分离成循环氢气、液态的加氢油和水。加氢油在稳定塔的作用下,将其中的氨、硫化氢等分离出去,留下苯、甲苯、二甲苯组成的苯系混合组分,这些混合馏分从稳定塔出来后进入到预蒸馏塔中,在预蒸馏塔中,混合馏分被分离成苯、甲苯馏分(BT馏分)和二甲苯馏分(XS馏分)。较轻的苯、甲苯(BT)馏分在进入萃取蒸馏塔前,会和系统中部分补充的甲酰吗啉溶剂混合,通过萃取蒸馏的方法,除去烷烃、环烷烃等非芳烃。

图2 K.K法低温气相加氢工艺流程

低温气相加氢工艺相较于高温加氢工艺由于温度较低,反应的苛刻度相对较低,一般不会发生甲苯、二甲苯等的脱甲基反应,因而苯的收率不会超过100%,低温过程芳烃的加氢开环损失较少,而且由于是气相反应,预反应的压降问题往往不会是影响周期寿命的主要因素,这一工艺是目前各种工艺中运行寿命最长的工艺。

气液两相加氢工艺指的是预反应器为液相反应(严格来说是气液两相),主反应器为气相反应的工艺,目前我国主要有Axens工艺和我国自主研发的工艺。

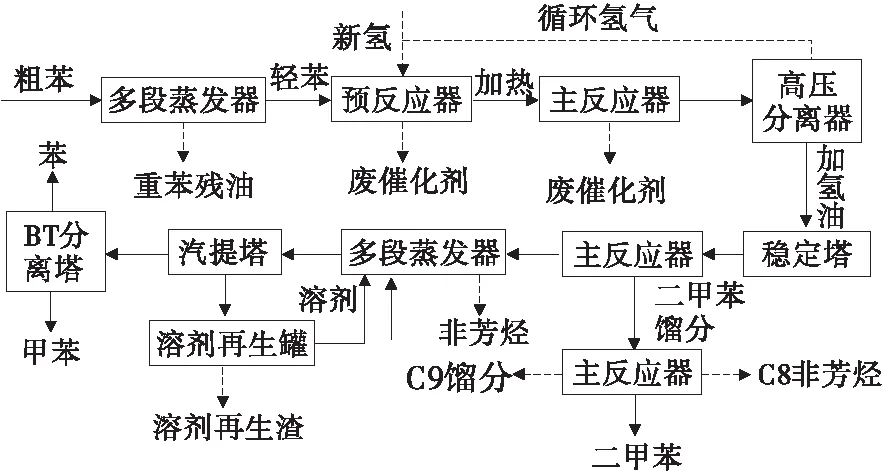

Axens气液两相加氢工艺其工艺流程图见图3,原料经过预蒸馏塔后脱除重组分,轻组分经过加热后进入预反应器,预反应是液相加氢,温度200 ℃,压力3.4 MPa,氢分压较低,主要的反应为二烯烃与苯乙烯的加氢反应;从管式炉加热升温后的循环氢气,在蒸发器中和预反应器中产出的气液混合物进行混合后,组成的混合物被全部气化,在进入主反应器前,混合气体还要经过管式炉进一步加热升温,主反应加氢为气相,温度330 ℃,压力3.0 MPa。在经过稳定塔排出废气后,加氢油进入到萃取塔中。萃取塔的作用是将非芳烃脱除掉,该塔使用的萃取剂是环丁砜,通过汽提塔进一步脱除其中的非芳烃,芳烃与萃取剂在回收塔中分离开,芳烃从回收塔出来后,加入到白土塔中,除去芳烃中微量的不饱和物后,依次进入到苯塔、甲苯塔中,最终得到产品苯、甲苯、二甲苯。

图3 Axens低温气液两相加氢工艺流程

这一工艺目前在运行中遇到的主要问题包括:预反应器的压降问题,由于液体中容易携带细颗粒,往往导致预反应的压降上升较快,这一问题目前已经成为影响预反应运行寿命的主要因素;Axens液相加氢往往采用较大的空速,这可能造成原料中的苯乙烯转化率不够而引发主反加热部分的堵塞,影响装置的长周期运行;此外,加氢油中的芳烃含量通常在90%左右,而加氢油分离采用的液液萃取系统,通常更适合于芳烃含量较低的工艺,而且使用液液萃取系统存在流程较为复杂、溶剂耗量大的问题。

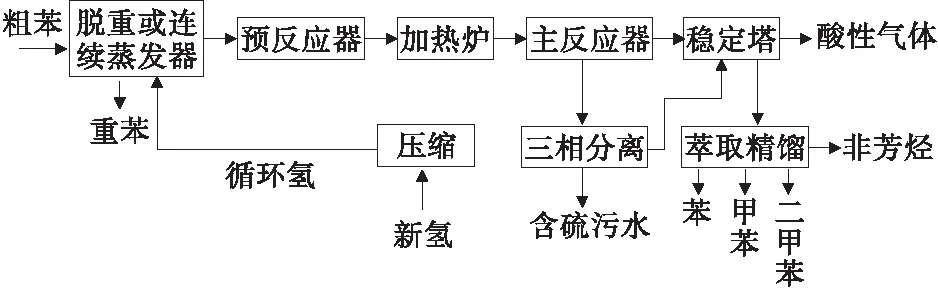

我国自20世纪70 年代初期,就已经开始积极地开展粗苯加氢精制工艺的科学研究与技术开发工作,1976 年北京焦化厂使用中国科学院山西煤炭化学研究所开发出来的中温法焦化粗苯加氢技术,建成出了全国第一套2.5万t/a的粗苯加氢精制工业技术试验装置。在20世纪80年代又开展了300 ℃~370 ℃的低温法粗苯加氢精制工艺的研究与开发。从20世纪90年代开始,我国在研究消化吸收一系列先进的粗苯加氢精制工艺技术基础上,于2004年由浙江美阳国际石化医药工程设计有限公司,成功自主开发研制出国产化气液两相加氢精制技术,并成功应用到多套加氢精制装置。其加氢反应的条件一般为:预反应温度和压力为190 ℃、2.9 MPa,主反应的温度 和压力为280 ℃、2.7 MPa。气液两相加氢工艺的基本工艺流程图见第36页图4,粗苯原料经过脱重组分塔脱除重苯后,得到的轻苯在与循环氢气混合后,经过连续蒸发进入连续固定床加氢反应器,发生气相加氢反应。在加氢反应过程中会产生H2S和一些其他酸性气体,这些气体都由稳定塔的塔顶排出。经过环丁砜(SED)三苯萃取蒸馏工艺后,加氢油中的非芳烃组分被分离掉。在经过连续精馏后,就可以得到苯、甲苯及混合二甲苯。其中二甲苯的非芳烃质量分数<2.5%。得益于脱重组分塔的使用,该工艺可以适用于组成变化大的原料,尤其在使用环丁砜(SED)萃取精馏工艺后,产品苯、甲苯的质量高,操作也更加方便。自主工艺最大的技术突破和重大进步在于其针对粗甲苯中不饱和烃结焦的问题进行了工艺上的优化,增加了脱重组分塔之后,塔釜重沸器设计采用了强制循环重沸器,在原料上,粗苯原料首先脱除C9以上重组分,这样就大大缓解了不饱和烃对加氢系统结焦堵塞的问题,提高了生产装置对原料的适应性,降低了加氢系统负荷,同时优化了加氢流程[11]。

图4 中国自主研发低温气液两相加氢工艺流程

2 粗苯加氢催化剂研究进展

随着粗苯加氢工艺的不断研究和开发应用,粗苯加氢催化剂的研发也受到了越来越多的重视,目前国内粗苯加氢装置来看,对于催化剂的选择与采用的工艺之间有着较为紧密的关系。

目前国内采用K.K法气相加氢的装置,在装置首次运行时基本都采用了BASF 催化剂,国内武钢联合焦化有限公司[12]、贵州黔桂[13]、唐山中润[14]、宝钢化工有限公司[15]等较早期的装置都采用这一技术,一般预反应采用M-21催化剂,这一催化剂为Ni-Mo催化剂,对于二烯烃和苯乙烯的加氢性能较好,二段采用M-12催化剂,这一催化剂为Co-Mo催化剂,具备较好的脱硫脱氮功能以及单烯烃的加氢功能,但是这一催化剂的芳环加氢开环明显弱于Ni-Mo催化剂,有利于降低芳环损失,提高装置运行效益。由于预反应与主反应都采用气相加氢,BASF的催化剂寿命都较长,而且可以再生,目前许多装置催化剂的运行总寿命都接近十年。

对于气液两相加氢工艺,目前国内采用的进口催化剂包括Axens催化剂与壳牌催化剂[16-18]。Axens的HR系列催化剂[19]在国内的应用较少,目前仅见的报道为该催化剂在宝钢化工梅山10万 t/a粗苯加氢装置上的应用。壳牌KL系列催化剂目前在国内的应用报道不多,用户大约在10家左右,其中临涣焦化股份有限公司对于这一催化剂进行过多方面的报道,其中催化剂使用Ni-Mo催化剂作为预反应器的催化剂,Ni-Mo催化剂与Co-Mo催化剂的组合作为主反应器催化剂,产品满足总硫、总氮都小于0.5×10-6(ω)的要求,预反应器和主反应器进料温度分别为180 ℃、240 ℃,该催化剂的芳烃损失率小,液相产品的总收率也可以达到98%。预反应催化剂一般2年~3年需要再生一次,主反应催化剂则可以运行6年以上。

近年来,我国自主研发的国产催化剂取得了长足的进步,目前国内主要有中科院山西煤炭化学研究所[20]、西南化工研究院[19]、武汉科林等单位。

2009年3月,中科院山西煤炭化学研究所自主研究开发的粗苯加氢精制催化剂,成功地应用于山东腾州盛源化工有限公司的80 kt/a粗苯加氢精制装置,该装置一次投料生产成功并生产出合格产品,这是我国首套使用国产粗苯加氢精制催化剂的工业化生产装置,在此之前国内的粗苯加氢装置都是使用进口催化剂。山西煤炭化学研究所研发的粗苯加氢精制预加氢催化剂(BK6021)和主加氢催化剂(BK6O22)具有活性高、选择性好、寿命长等特点,该催化剂的成功应用,标志着粗苯加氢精制成套技术实现国产化。

西南化工研究设计院在2007年2月和四川天一科技股份有限公司合作建设了首套具有完全自主知识产权的25 kt/a粗苯加氢装置,提供了全部专利技术和工程设计。在催化剂研发方面,西南化工研究院研发了预加氢催化剂HDA016 和主加氢催化剂HDB017,其中,预加氢反应温度180 ℃,主加氢催化剂反应温度270 ℃,但是这一催化剂的空速较低,未见相关工业应用报道。

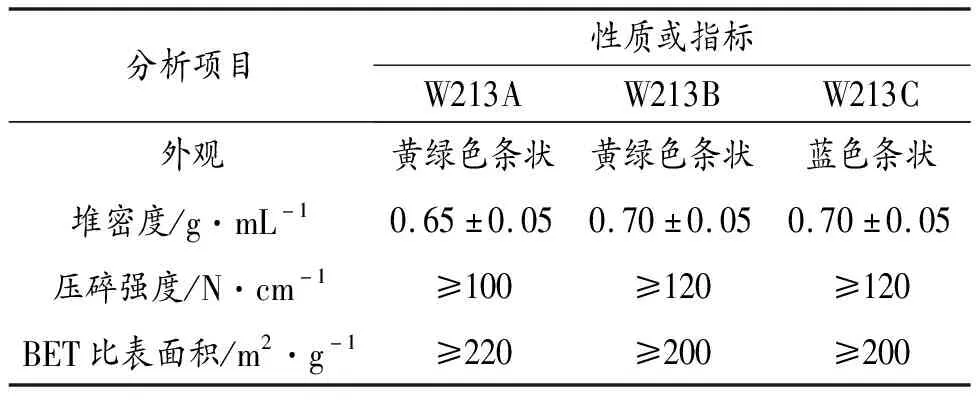

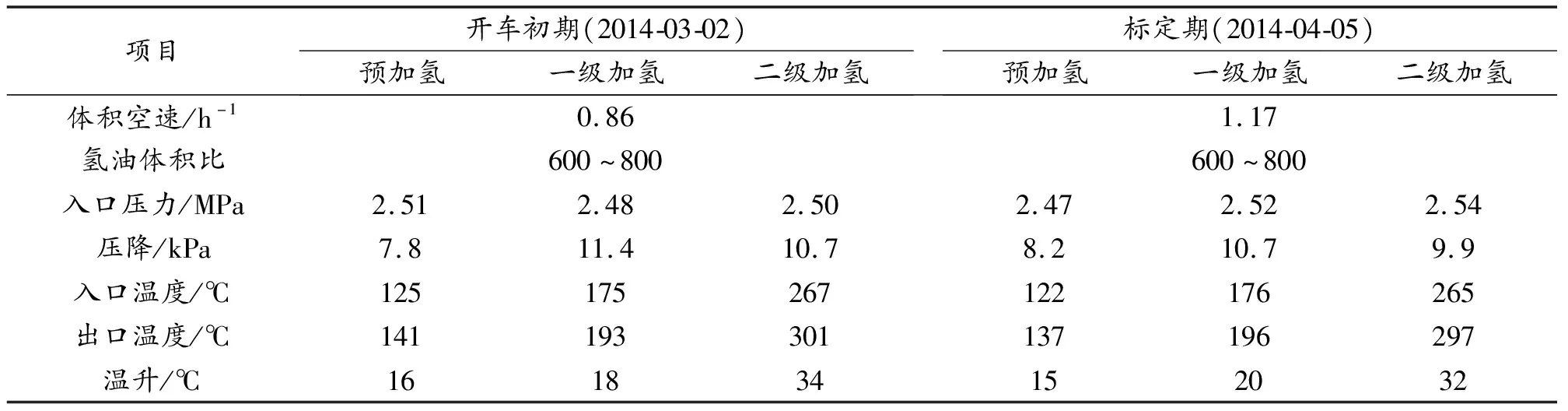

武汉科林精细化工有限公司是近年来国内粗苯加氢催化剂市场非常重要的研发机构,与其他研发机构都提供两段加氢催化剂不同,近年来,武汉科林依据粗苯加氢反应特点,创新性地提出了三段加氢,其三段加氢催化剂特点见表1。装置标定条件见第37页表2,原料与产品分析见第37页表3。

表1 W213系列催化剂主要性质

表2 装置标定条件

三段加氢的提出主要是针对原来两段加氢工艺中一段加氢反应器入口温度基本为180 ℃~230 ℃,原料中的苯乙烯、茚等热敏物质在这一温度下的结焦速率明显上升,长时间运行易导致设备堵塞,影响装置运行这一问题,采用三段加氢后,第一段反应器的入口温度下降到120 ℃左右,避免了热敏物质的结焦,解决了苯乙烯和茚等在较高温度下结焦,从而影响装置长周期运行的问题。

随着国产催化剂的不断成熟,近年来,国产催化剂逐步取代进口催化剂已经成为一种趋势。当前国内许多大学和研究机构也都在积极参与粗苯加氢催化剂的研发, 在催化剂工业应用方面,国内许多粗苯加氢厂家在催化剂的装填[18]、硫化[12]、再生等方面[15-16],都积累了非常宝贵的工业经验。在催化剂硫化方面,目前国内主要采用DMDS作为硫化剂,许多装置都采用液相硫化的方法,极大避免了硫化过程超温带来的硫化不充分影响催化剂活性的问题。在催化剂再生方面,目前国内即有装置采用再生的方式,也有部分装置采用离线再生的方式,随着国内许多专业化的催化剂在生产厂家的出现,越来越多的装置开始采用离线再生的方式,依据姚良雨等[15]对于两种再生方式的比较,离线再生具有停工时间短(可以与装置检修同步进行)、再生条件易控、再生催化剂活性恢复好(达到新鲜催化剂的95%~98%)等一系列优点,当然,当前使用过的催化剂的运输等都受到一定限制,这也是采用离线再生需要考虑的问题。

3 其他进展

除了整体工艺以及催化剂方面取得诸多进展,当前国内在许多配套的方法和工艺方面,也开展了大量的研发工作,取得了许多成绩,推动了我国粗苯加氢产业的发展。

陈敏等采用色质联用的方法,对于煤焦油进行了馏分测定,从定性和定量两个方面有效解决了粗苯原料组成分析问题。对于原料预处理对于分析结果的影响作了重点探讨,建立的分析方法在实际生产应用中得到推广。

在苯、甲苯、二甲苯的萃取蒸馏方面,目前我国并没有拘泥于早期国外工艺包推荐的N-甲酰吗啉溶剂萃取方法,而是依据国内实际情况,较多采用石油化工科学研究院的环丁砜萃取精馏技术[35]。和N-甲酰吗啉溶剂萃取蒸馏不同的是,环丁砜萃取蒸馏分离芳烃工艺具有产品品质优、投资低、能耗低、不腐蚀设备等优点。以上这两种溶剂的选择性差异不大,但是使用不同的溶剂对应的产品质量有所不同,使用环丁砜溶剂萃取蒸馏产品的全氮指标在0.5×10-6以下,中性试验为中性,而使用N-甲酰吗啉溶剂萃取蒸馏产品的全氮指标为1×10-6,中性试验为碱性。针对环丁砜作为萃取剂易出现的长时间运行后环丁砜分解劣化等问题,国内开展了大量的改进工作,主要的工作包括改进萃取蒸馏工艺流程,如将三苯萃取改为二苯萃取,优化溶剂比、溶剂温度、回流比操作参数。经过上述改进,降低了非芳中的芳烃含量,大大降低了溶剂消耗,提高了已有萃取蒸馏的处理能力。

就生产过程中的各操作单元的控制,目前国内也有许多的报道[13-14],这些报道聚焦于生产过程中的实际问题,针对制氢单元、加氢精制单元、预蒸馏单元、萃取蒸馏单元、二甲苯蒸馏单元、罐区单元、放空和放散单元,饱和蒸汽转换单元的操作提出了大量有益建议,分享了众多实践经验,其中部分装置通过将粗苯闪蒸罐改造为脱重苯塔,有效解决了粗苯加氢装置的重苯中含有的大量轻苯得不到利用的问题,避免了很大的经济损失;混合芳烃中所含有的大量重芳烃很容易造成催化剂结焦,并且需要抽提装置将混合芳烃中的重芳烃分离,增加了抽提装置的能耗等问题得到改善。目前这一技改在粗苯加氢行业得到了推广并产生了巨大经济效益。

在设备改进方面,曹继温等对于原料蒸发器堵塞原因进行了分析并提出了解决方案,而郭锐则系统地提出了导热油系统在粗苯加氢精制装置中的设计与应用。崔振在尾气脱硫方面对于不同工艺进行了比较,对于不同路线的经济效益进行了评估。

4 结语

粗苯加氢技术经过几十年的发展,如今已经趋于完善,在工艺方面,先后开发出了高温粗苯加氢、低温粗苯加氢工艺,在低温粗苯加氢工艺中,其气相加氢工艺和气液两相加氢工艺(预加氢为液相,主加氢为气相)如今应用都非常广泛。催化剂作为粗苯加氢技术的核心部分,目前已经十分成熟,一般而言预加氢采用Ni-Mo催化剂,主加氢采用Co-Mo催化剂。我国在引进国外工艺包和催化剂的基础上,经过几十年的努力,2000年以来先后实现了工艺包和催化剂的国产化,随着国内钢铁行业的发展,极大促进了煤焦油的生产并进而推动了粗苯加氢产业的发展进步,目前我国在工艺包开发、装置工程设计、催化剂开发应用、实际操作等方面都已经接近或达到国际最先进的水平。

目前国内粗苯加氢产业发展所面对的主要问题来自于行业本身,由于过去十多年加氢装置的高速建设,目前装置数量估计已经接近或超过百套,产能过剩已经越来越加剧,由于原料不足,各厂家对于原料的争夺越来越呈现白热化,推高了原料价格,由于原油价格多年的低迷,使得粗苯加氢的产品精制苯越来越难于和石油路线苯产品进行价格竞争,特别是近年来国内的大芳烃的建设加剧了粗苯加氢这一危机。未来出现部分粗苯加氢装置关停应该是大概率事件。