采煤工作面煤层注水工艺优化研究

2021-05-14任文跃

任文跃

(山西焦煤汾西矿业集团贺西煤矿,山西 柳林 033300)

在煤炭开采之前通过施工注水钻孔将水注入煤体内,人为提升煤体含水量,从而达到降低瓦斯涌出及粉尘产生量目的[1-2]。现阶段煤层注水已成为降低矿井井下粉尘产生的一种基本技术措施。虽然煤层注水在煤矿井下应用较为广泛,但是现阶段采用的注水技术仍存在钻孔施工效率低、注水孔封孔质量不佳、封孔器重复利用困难等问题[3-5]。为了提升矿井煤层注水效果,需要对煤层注水工艺进行改进优化。

1 工程概况

1.1 采面概况

山西某矿开采的5206综采工作面埋深在660 m~790 m,采面走向可采长度905 m、斜长165 m,开采的5#煤层厚度3.5 m,倾角13°。5#煤层顶底板岩性均为致密的砂质泥岩,原始瓦斯含量为11.3 m3/t~14.7 m3/t、瓦斯压力1.56 MPa,自燃发火期在3月~6月,原始含水率1.98%、总孔隙率4.623%。

1.2 煤层注水存在问题

在5206综采工作面采用浅孔带压注水方式,待注水孔施工完毕后通过封孔器或水泥砂浆向孔内注水高压水,从而提升煤层含水率。但是现场应用中存在以下问题:

1)由于井下压水管路提供的高压水压力有限,且压力不能进行调整。注水孔封孔普遍存在漏水问题,造成钻孔内水压较低。

2)采用普通的回转钻机施工注水孔,平均单孔钻进耗时45 min,注水孔施工效率较低,同时钻进深度有限,导致钻孔注水时对煤体浸润范围有限,达到不降低瓦斯涌出、抑制粉尘产生效果。

3)当带压注水时钻孔选用封孔器封孔时,由于受到钻孔孔壁变形影响封孔器回收较为困难,无法实现多次循环利用,浪费封孔材料。

2 煤层注水工艺改进

针对5206综采工作面煤层注水存在的问题,从钻机、钻杆、封孔器等方面对注水工艺进行改进,提升注水孔煤层浸润效果。

2.1 注水工艺优化

2.1.1 钻进优选

将注水钻孔由普通的回转转机改为ZDY120S液压钻进,该钻机机身在可固定到输送机挡煤板上,动力源为乳化液站,可轻松完成采面瓦斯排放孔、注水孔施工工作。同时该钻机以液压作为动力,使用过程中不存在失爆问题。钻机结构包括有液压马达、支撑系统以及机架、钻杆等部分,可在采面输送机机架滑道上往返移动,通过调整支撑斜杆伸缩量即调整钻机钻进角度[6]。

2.1.2 钻杆优选

以往钻孔施工选用外平钻杆,钻孔钻进速度较慢同时钻杆漏水后容易造成巷道底板积水。为此,提出采用低牙六方螺旋钻杆来提升钻杆排渣能力从而提升钻孔钻进速度过慢问题,并改进钻杆密封方式,降低漏水量。在低牙六方螺旋钻杆使用过程中发现虽然排渣能力有所提升但是钻孔钻进速度仍不能达到预期目标,为此,采用高牙螺旋钻杆替代低牙螺旋钻杆,显著提升钻孔钻进速度。不同钻杆模型,如第93页图1所示。

图1 不同钻杆模型

2.1.3 封孔改进

采用专用封孔器来提升注水钻孔封孔质量,该专用封孔器结构包括有安全阀、膨胀胶管、快速接头等构成。在需要对钻孔封孔时,将注水设备与封孔器膨胀软管连接,将封孔器送入到注水孔内,在一定的水压作用修改使得封孔器膨胀软管膨胀并与钻孔壁紧密接触,实现钻孔封孔。注水完成后将封孔器卸压即可将其从注水孔中取出,实现高效封孔、重复利用目的。

2.1.4 注水设备改进

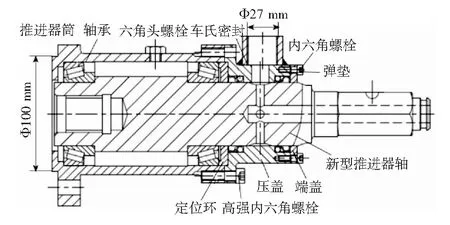

采用专用注水推进器改进钻孔注水效果,该注水推进器提供的注水压力在3 MPa~10 MPa,40 L/min输出流量。水源为定下高压压水管路,并通过快速插头将高压压水管路与注水推进器连接,注水推进器末端位置安装有最大量程为15 MPa的压力表。通过注水推进器可将注水压力提升到5 MPa以上。具体选用的注水推进器结构形式,如图2所示。

图2 注水推进器结构示意图

2.1.5 改进注水参数

将煤层注水控制系统应用到采面煤层注水管理中,从而使得注水压力、流量等参数随煤层裂隙中水流阻力变化而自动调整,但应给控制系统设定最高注水压力[7]。当煤层注水压力过高时不仅会重新压裂煤层而且高压水容易出煤壁涌出,达不到注水预期目的;若注水压力过小则水流无法克服煤体中瓦斯压力、裂隙阻力等,不能有效浸润煤体同时注水影响范围较小。煤层注水压力(Pz)与注水煤层瓦斯压力(Pc)、埋深(H)等密切相关,如公式(1)所示。

(1.2~1.5)Pz≤Pc≤0.79PR

(1)

其中:PR为煤层覆岩压力,可采用下式计算:PR=ρgH,ρ为覆岩密度,取值2 300 kg/m3。

2.2 优化后采面注水施工情况

在5206综采工作面煤层注水中采用优化后的注水工艺,注水孔深30 m、间距为3.0 m,钻孔均垂直煤壁施工。普通钻孔施工完一个注水孔需要45 min,通过对钻机、钻杆优选后,在增加钻进深度的同时将钻孔施工耗时控制在30 min以内。单个钻孔注水量由30 m3提升至50 m3~75 m3,注水压力保持在5 MPa左右,钻孔漏水情况基本得以消除。

3 煤层注水效果分析

3.1 降尘效果

通过煤层注水后煤体含水率得以显著增加,弱化煤体脆性同时强化塑性,使得低采煤机割煤时煤体由脆性变化向塑形变形转变,降低粉尘产生量。具体采用改进后的煤层注水工艺,在采面、回风巷内煤尘取样分析结果,如图3所示。

图3 煤层注水前后采面各位置粉尘浓度监测结果

落煤、移架是采煤机工作面主要产尘点,通过煤层注水后,采煤机司机位置、回风巷全尘浓度降低幅度分别为60.8%、51.6%,取得明显的降尘效果。

3.2 抑制煤层瓦斯涌出

通过煤层注水可在一定程度上降低煤层瓦斯涌出,煤层注水前后采面各位置瓦斯浓度检测结果,如表1所示。从表1中可看出,煤层注水后工作面、回风上隅角、回风巷位置瓦斯浓度均明显降低。注水后采面在回采期间未出现瓦斯超限问题,表明煤层注水效果明显,可起到抑制采面瓦斯涌出目的。

表1 煤层注水前后采面各位置瓦斯浓度

4 结语

对5206综采工作面煤层注水存在问题进行分析,并对注水工艺进行针对性改进。将改进注水工艺进行现场应用后,对5206综采工作面开采期间煤尘以及瓦斯涌出进行监测,发现煤层注水后采面粉尘产生量以及瓦斯涌出量均得以明显改善。表明,文中提出的注水工艺改进优化措施较为合理,可实现提高煤层注水效果目的。