快开阀装置阶跃压力上升时间影响因素研究

2021-05-13张逸飞孔德仁施宇成

张逸飞,孔德仁 ,施宇成

(南京理工大学,江苏 南京 210002)

0 引 言

弹药爆炸过程中会产生诸多毁伤元[1],如冲击波、 破片、 地震波、 热辐射等都会对目标产生较大的毁伤作用,其中爆炸冲击波是其主要的毁伤参量之一[2]. 在冲击波反射压试验中,传感器在现场使用环境与实验室中的检定环境有很大不同,压力测量系统在现场环境下将受到温度、 湿度等环境因素影响[3]. 因此,有必要对冲击波反射压测量系统进行现场校准. 目前主要的阶跃型动态压力校准装置有激波管装置与快开阀装置. 快开阀装置所能达到的幅值高于激波管,平台压力持续时间也远远高于激波管,适用于大幅值压力传感器的动态特性研究[4]. 此外,相对于激波管装置,快开阀装置体积小,易于携带,更适用于现场校准方案. 阶跃压力上升时间是快开阀装置最重要的技术指标,阶跃压力上升时间越短,可校准的频率范围就越宽[5]. 在实际试验过程中发现快开阀装置产生压力的上升时间受到低压腔尺寸及传感器布设位置影响,故需要对其展开仿真研究,从而找出合适的设计尺寸与传感器布设位置,使得压力上升时间尽可能短.

快开阀装置阶跃压力上升时间对压力动态校准结果具有很大的影响. 目前国内外对压力动态校准装置研究较多,但都主要集中在构造装置的方案设计,对于其压力上升时间的研究较少. 如: 张力等人利用长城计量测试技术研究所研制的高压快开阀装置对低压腔的管腔效应展开实验研究,证明了管腔短时,共振频率高,压力上升时间也短[6]; 张大友通过分析响应信号探究了激波管动态校准实验中被校传感器能否安装在激波管的侧壁,实验结果表明传感器安装在激波管侧壁时,测得的压力上升时间与已知结果相差很大[7]; 王丹、 姬建荣利用激波管校准装置,使同一个传感器分别安装不同尺寸的安装结构进行动态校准,实验数据表明: 不同尺寸的安装结构会影响装置产生阶跃压力的上升时间与谐振频率[8]. 根据上述众人的研究成果,我们有理由提出假设: 快开阀装置产生压力的上升时间与低压腔尺寸及传感器布设位置有关,并对其进行系统的建模仿真.

本文采用FLUENT软件对快开阀装置产生压力的过程进行三维建模,仿真过程中设置高压室压强为1 500 kPa,低压室压强为1 500 Pa. 高压腔长度为1 000 mm,半径为150 mm. 建立多种不同的低压腔尺寸模型: 长度分别为60 mm,80 mm,100 mm,120 mm,140 mm,160 mm半径分别为30 mm,40 mm,50 mm,60 mm,70 mm,80 mm. 在低压腔侧壁上,距离底端面5 mm,10 mm,15 mm,20 mm,25 mm,30 mm,35 mm,40 mm,45 mm以及50 mm处,分别布设一个传感器,再布置一个传感器于低压室的端面中心处,共11个测点,获取上述传感器在不同条件下测得的压力数据,并对压力上升时间及压力演化云图进行分析.

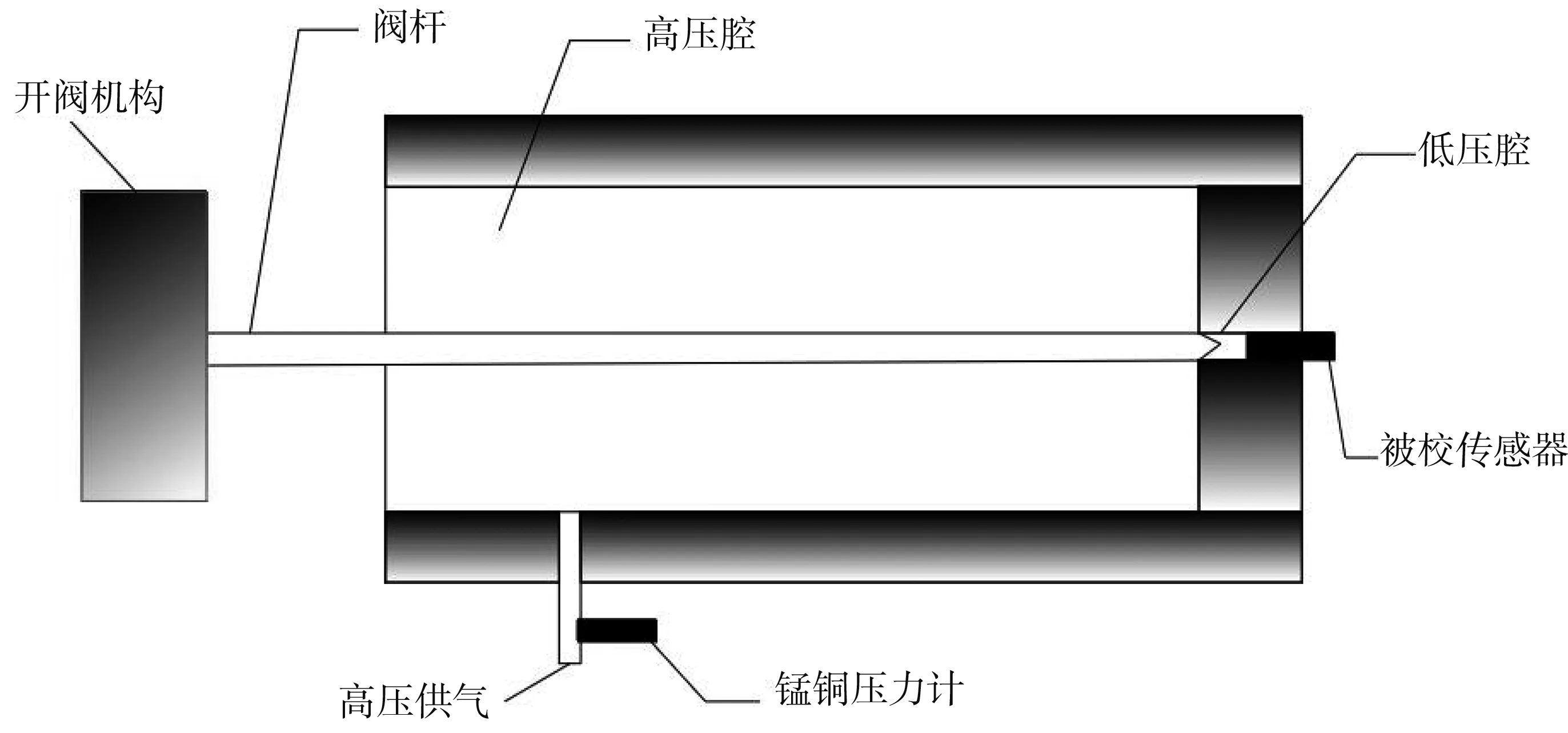

1 快开阀装置工作原理介绍

快开阀装置结构如图1 所示,具有较高压力的称为高压腔,具有较低压力的称为低压腔. 高压腔容积远大于低压腔,被校传感器安装在低压腔内,通过高压供气装置向高压腔内施加压力. 该装置采用预应力杆式阀门,高压腔加压之前在阀杆上加一预紧力,此力可使得阀杆头部顶紧高低压腔之间连通孔的密封面,使高低压腔处于隔离状态. 进行校准时快速撤掉阀杆上的预紧力,此时阀杆尾部会产生一个张力波,从阀杆尾部传至头部使得其离开阀孔,低压腔内压强快速增大,加载到被校压力传感器上,形成阶跃压力,高低压腔内的压力平衡后传感器检测到的稳态压力具有足够长的稳定时间,可以实现准确测量,是快开阀装置在压力动态校准方面的优势所在. 图1 中的锰铜压力计用于监测开阀前后的稳态压力,由于快开阀装置产生阶跃压力的平台保持时间足够长,锰铜压力计检测开阀后的压力波形相当于静态测试.

该装置设计的难点在于如何快速撤掉阀杆上的预紧力,经过多次实验对比,采用压断简支梁的方法,为了尽可能缩短该过程时间,选用材质较为脆弱的的高速钢材料.

阶跃压力上升时间是快开阀装置最重要的技术指标. 其产生阶跃压力的上升时间越短,可校准的频率范围就越宽. 图1 所设计装置中低压腔为一直管,由1/4波长理论,低压腔管道近似存在共振频率

式中:f为共振频率;C为音速;L为低压腔管腔长度,由上述公式可见,当低压腔管道尺寸变化时,其共振频率就会发生改变,当阻尼很小时,共振频率与系统固有频率相等,而固有频率越小,上升时间越大. 故推测出压力上升时间与低压腔设计尺寸有关.

图1 快开阀装置结构图

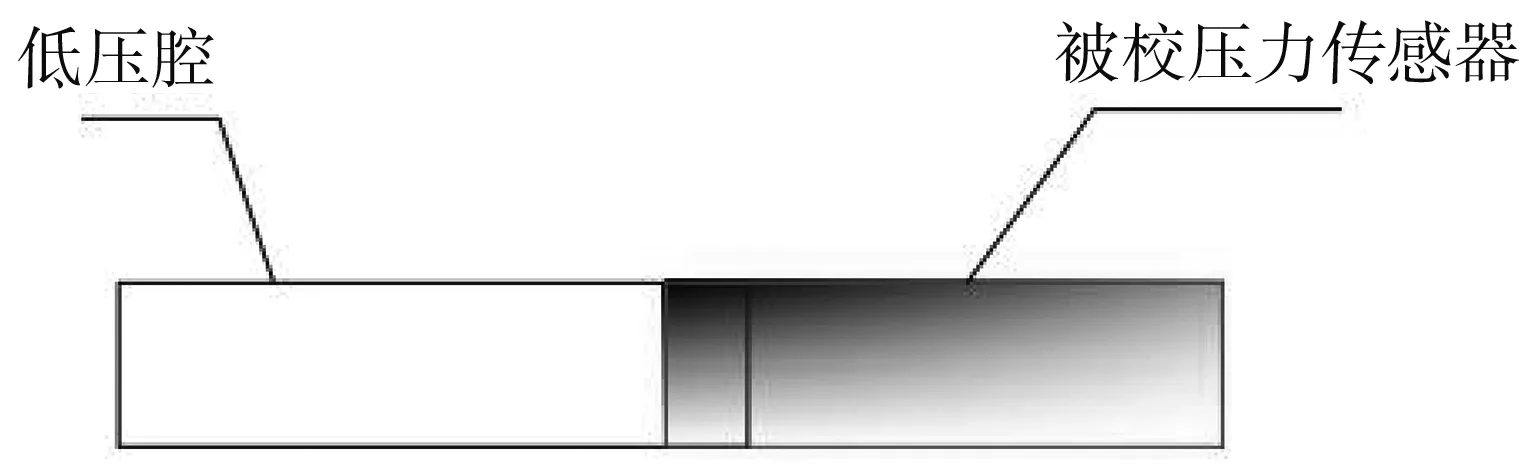

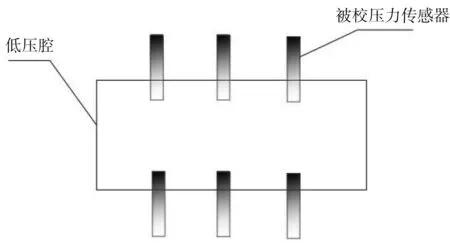

如图2 所示: 被校压力传感器在低压腔内有两种布设位置. 第一种布设在低压腔端面上,低压腔容积可以做到尽可能小. 第二种是将被校传感器对称安装在低压腔侧壁上,可一次性布设多个传感器,进行标准压力传感器和被校压力传感器的比较法校准,但低压腔所需容积较大. 当被校传感器安装在低压腔端面时,压力入射方向为垂直方向,当被校传感器安装在低压腔侧壁时,压力入射方向为掠入方向. 由于被校传感器在上述两种安装位置下接收到的激励信号不同[9],故我们在仿真过程中也将传感器布设于低压腔端面与侧壁不同位置处,检验其是否会影响阶跃压力上升时间.

图2 两种被校压力传感器布设位置Fig.2 Two types of calibrated pressure sensor layout positions

在冲击波反射压现场校准实验中,需要对所使用传感器的动态灵敏度、 自振频率等进行测量,故需要足够长的压力平台保持时间. 本装置产生阶跃压力的平台保持时间大于10 s,锰铜压力计能够精准测量装置内部的压强,符合现场校准试验需求[10]. 阶跃压力上升时间越短,可校准的频率范围就越宽,更有利于传感器的动态校准. 经过对快开阀装置工作原理的分析,推测其阶跃压力上升时间与低压腔的尺寸及被校传感器在低压腔内的布设位置有关,下面就对其进行仿真分析.

2 建模仿真分析

2.1 不同低压腔尺寸对阶跃压力上升时间的影响

利用FLUENT模型对快开阀装置产生压力过程进行1∶1三维建模,传压介质选择空气,默认其在高低压腔内满足理想气体方程. 设置低压室初始压强为1 500 Pa; 高压室初始压强为1 500 kPa; 初始温度都为300 K(管腔内的压强与温度均可变). 开始时两区域的气体都静止,初始压力和温度通过PATCH命令赋值; 边界类型设置为壁面(WALL); 时间步长设置为10-5s. 由于高低压腔的压强是直接用patch命令赋予压力值的,两边的网格在接触面上共用一部分节点,这种情况就等同于阀门瞬间打开,是一种理想型的快开阀开阀情形.

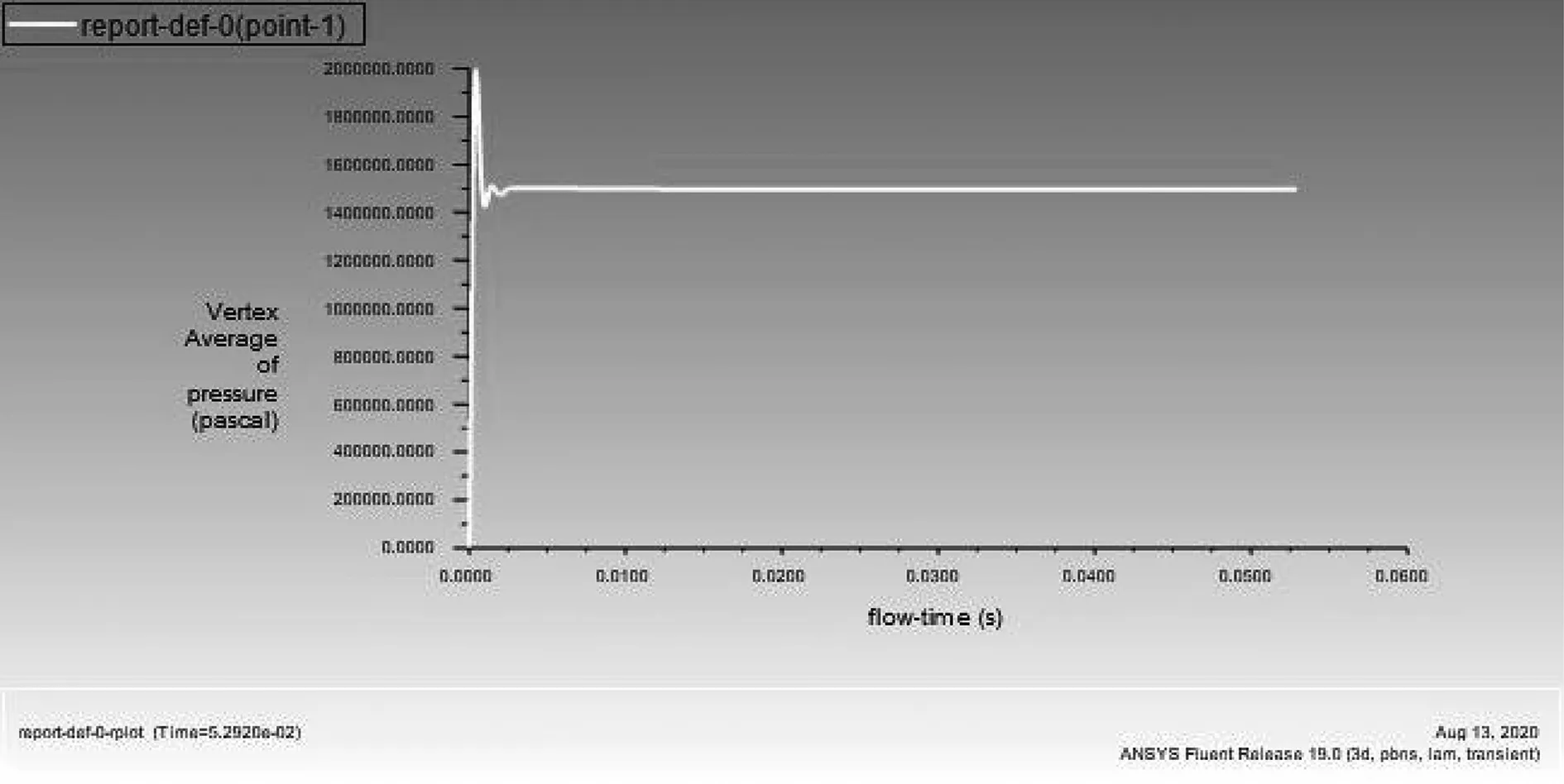

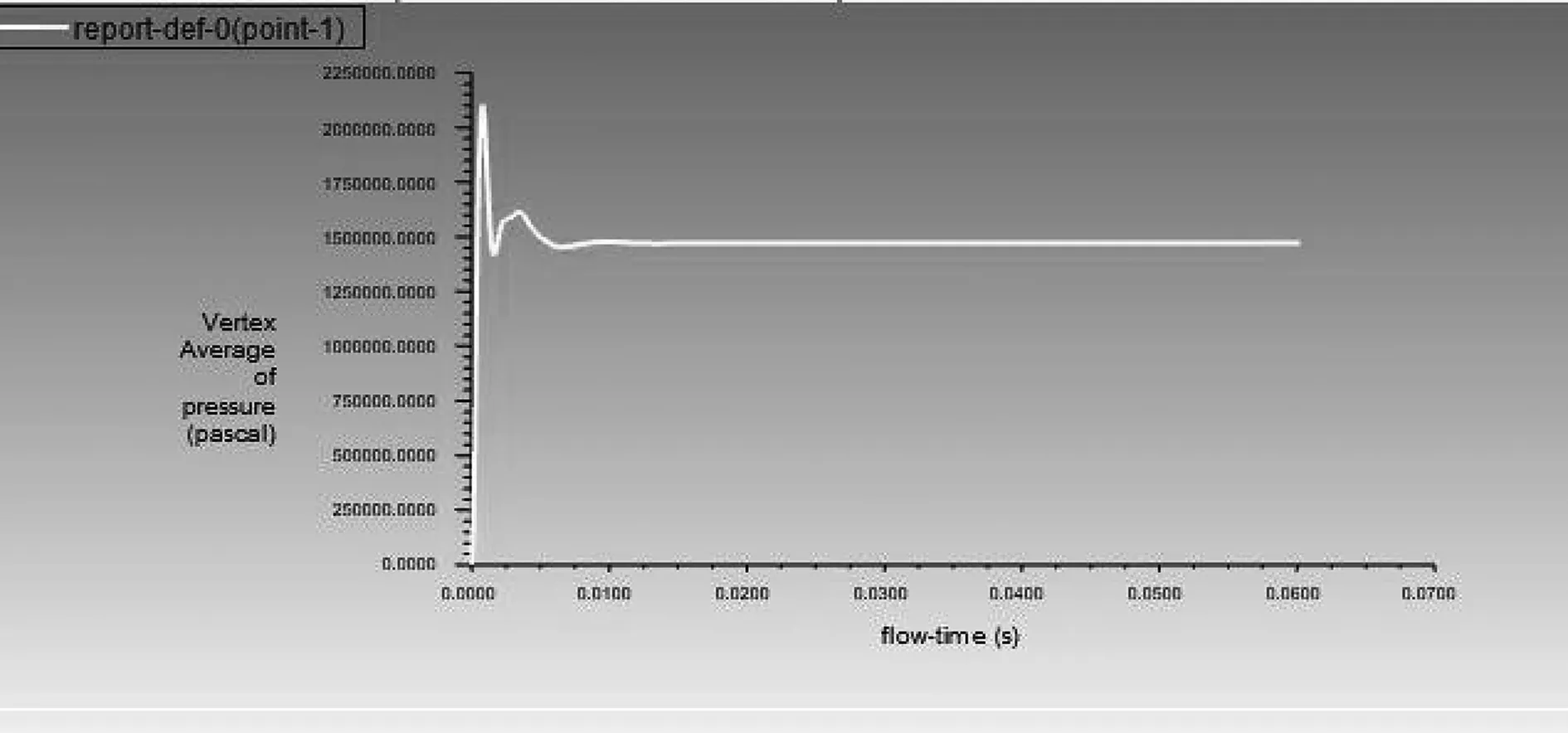

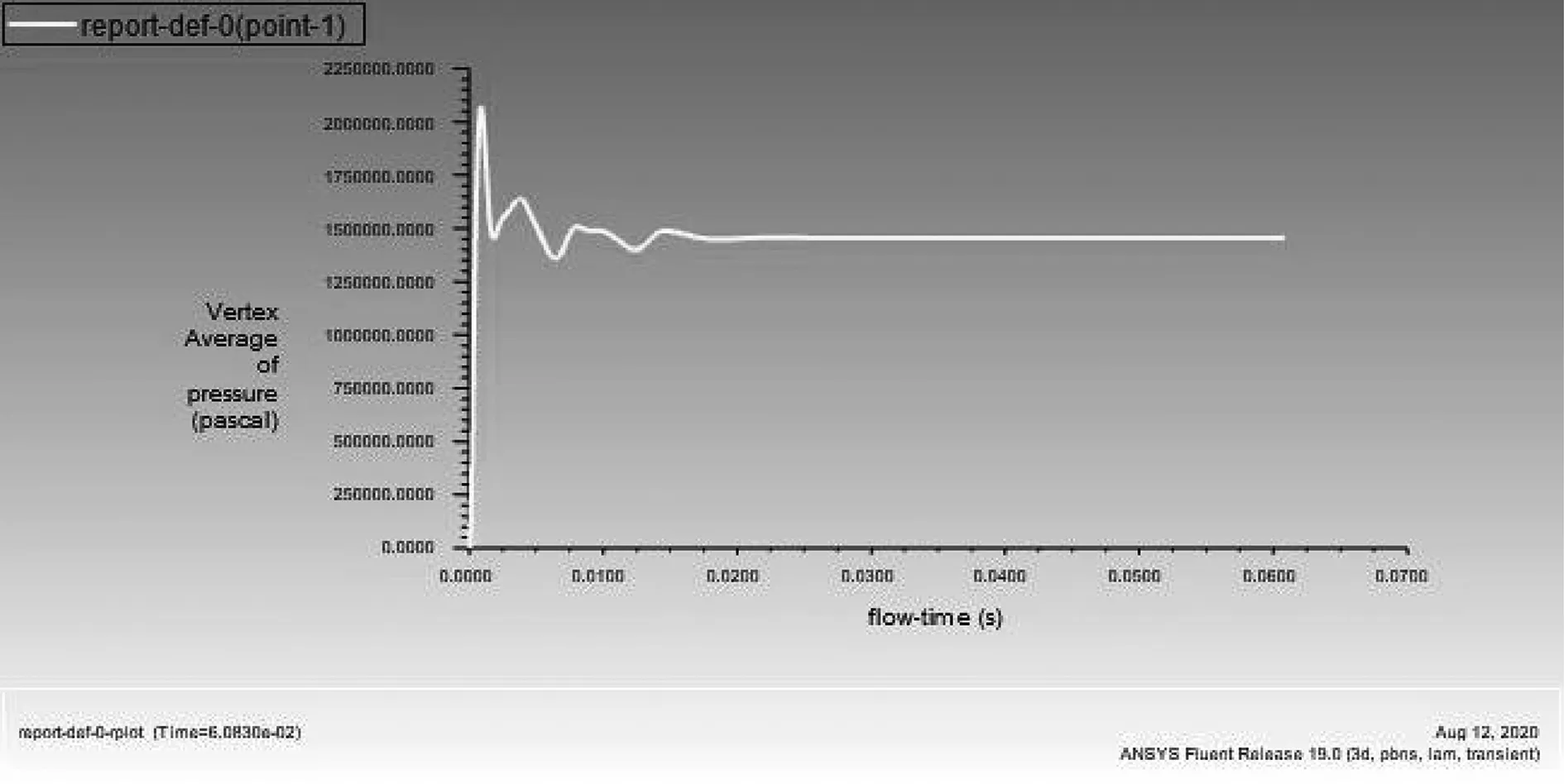

将传感器布设测点置于低压腔端面中心处,高压腔长度设置为1 000 mm不变,改变低压腔长度分别为60 mm,80 mm,100 mm,120 mm,140 mm 和160 mm. 改变低压管腔半径分别为30 mm,40 mm,50 mm,60 mm,70 mm和80 mm. 一共36种尺寸模型,在Fluent软件上分别对其进行仿真,获取上述不同情况下测点上的压力时程曲线. 本文选择下述6种情况下的压力时程曲线进行展示,具体曲线如图3 所示.

(a) 低压腔半径为30 mm,长度为60 mm

(b) 低压腔半径为40 mm,长度为80 mm

(c) 低压腔半径为为50 mm,长度为100 mm

(d) 低压腔半径为60 mm,长度为120 mm

(e) 低压腔半径为为70 mm,长度为140 mm

(f) 低压腔半径为为80 mm,长度为160 mm图3 不同尺寸低压腔下的压力时程曲线Fig.3 Pressure time history curve under different sizes of low pressure chambers

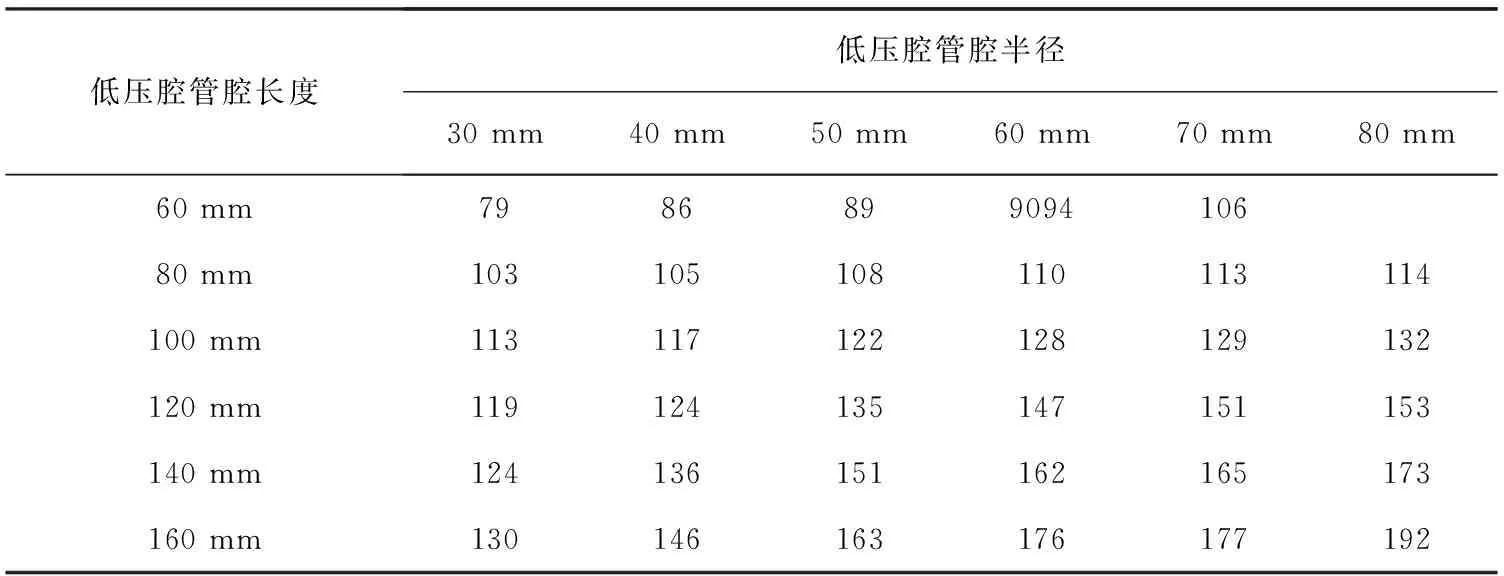

图3 压力时程曲线可以看出形成阶跃压力的上升时间随快开阀装置低压腔尺寸变化的大致规律,但无法获取确切的压力上升时间,不能进行量化分析,故对上述压力时程曲线进行数值提取,得到的具体数值如表1 所示.

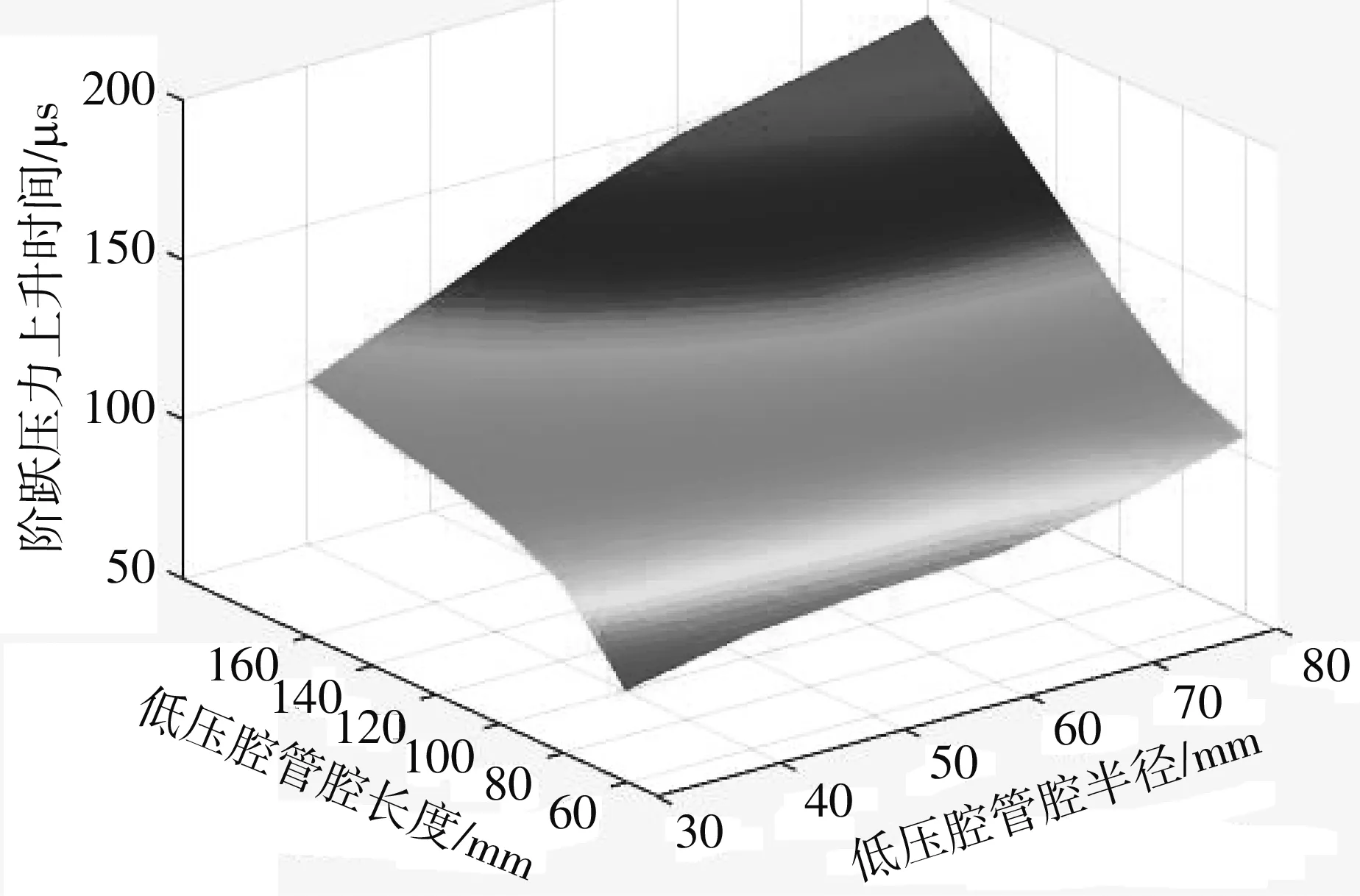

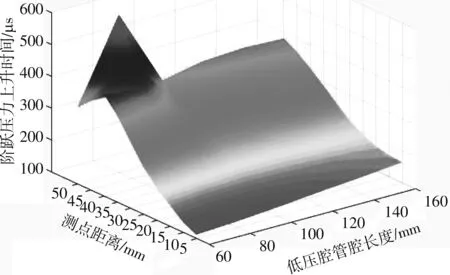

为了研究快开阀装置产生阶跃压力的上升时间与低压腔管腔长度及半径二者之间的关系,将上述数据采用三维曲面的形式进行绘制,得到如图4 所示的上升时间值曲面.

表1 不同低压腔尺寸时压力上升时间(μs)

通过对三维曲面进行分析,可以得出:

当传感器布设在低压腔端面,高压腔尺寸保持不变时,快开阀装置产生阶跃压力的上升时间值随着低压腔管腔长度及半径都具有正相关性的变化,且增长的程度并不均等. 随着低压腔管腔长度的增加,压力上升时间增长的速度逐渐缓慢. 如管腔半径为30 mm时,当管腔长度为60 mm时,压力上升时间值为79 μs,当管腔长度为80 mm时,上升时间值为103 μs,其在低压腔长度60 mm~80 mm处的增长率为1.2 μs/mm; 当管腔长度为140 mm时,压力上升时间值为124 μs,当管腔腔长度为160 mm时,压力上升时间值为130 μs,其在低压腔长度140 mm~160 mm 处的增长率为0.3 μs/mm. 故可得出: 随着低压腔长度的增加,阶跃压力的上升时间值不断增长且增长的速率逐渐趋于缓慢.

图4 阶跃压力上升时间曲面1Fig.4 Curved surface of step pressure rise time 1

2.2 不同传感器布设位置对阶跃压力上升时间的影响

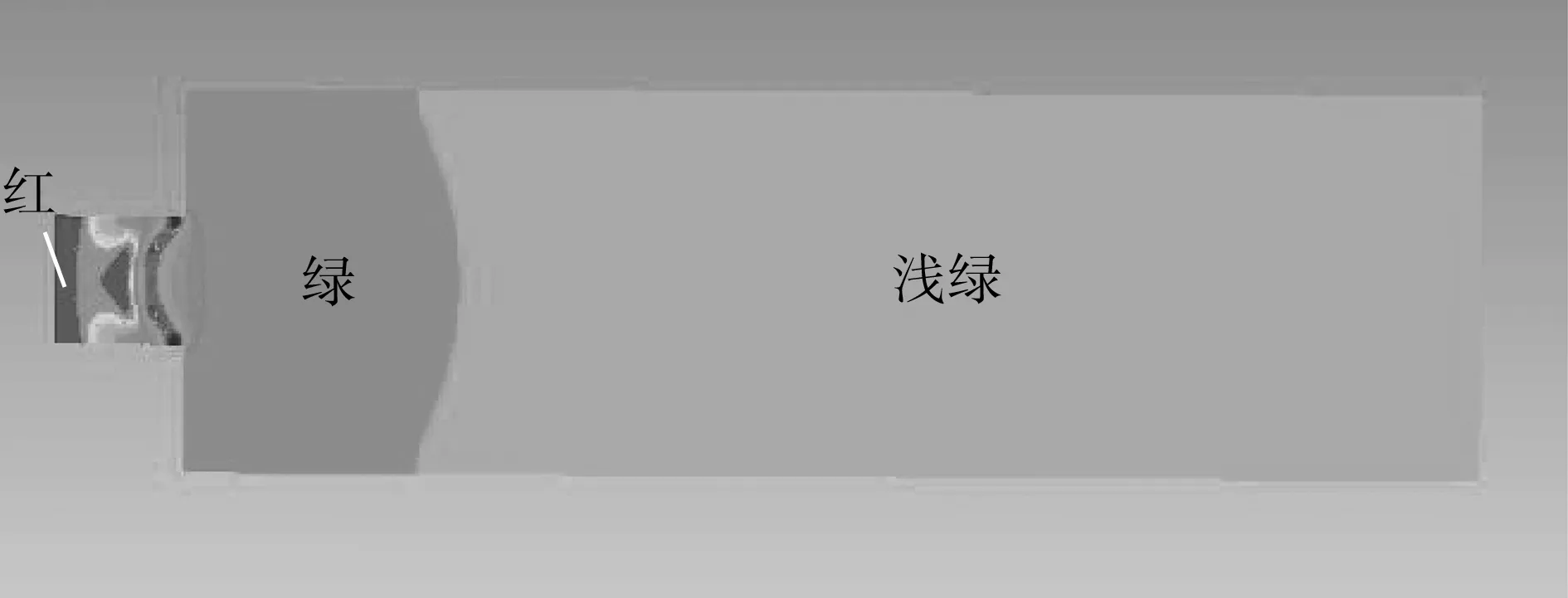

设置高压腔长度为1 000 mm; 半径为150 mm, 低压腔长度为100 mm; 半径为50 mm. 不同时间下快开阀装置内部的压力流动云图如图5 所示.

t=0.6 ms

t=1.2 ms

t=1.8 ms

t=2.4 ms

t=3 ms

t=3.6 ms

t=4.8 ms图5 不同时刻下快开阀装置内部压力流动过程Fig.5 The internal pressure flow process of the quick-openvalve device at different times

其中,红色部分为高压区,蓝色部分为低压区,绿色部分为打开阀门之后的中压区. 由图5 中可以看出,当阀门打开后,低压腔端面处很快达到高压状态,随后管腔侧壁各处才逐步进入高压状态,故在端面处布设传感器测得压力的上升时间应小于在管腔侧壁上布设传感器测得压力的上升时间,下面对其进行仿真验证.

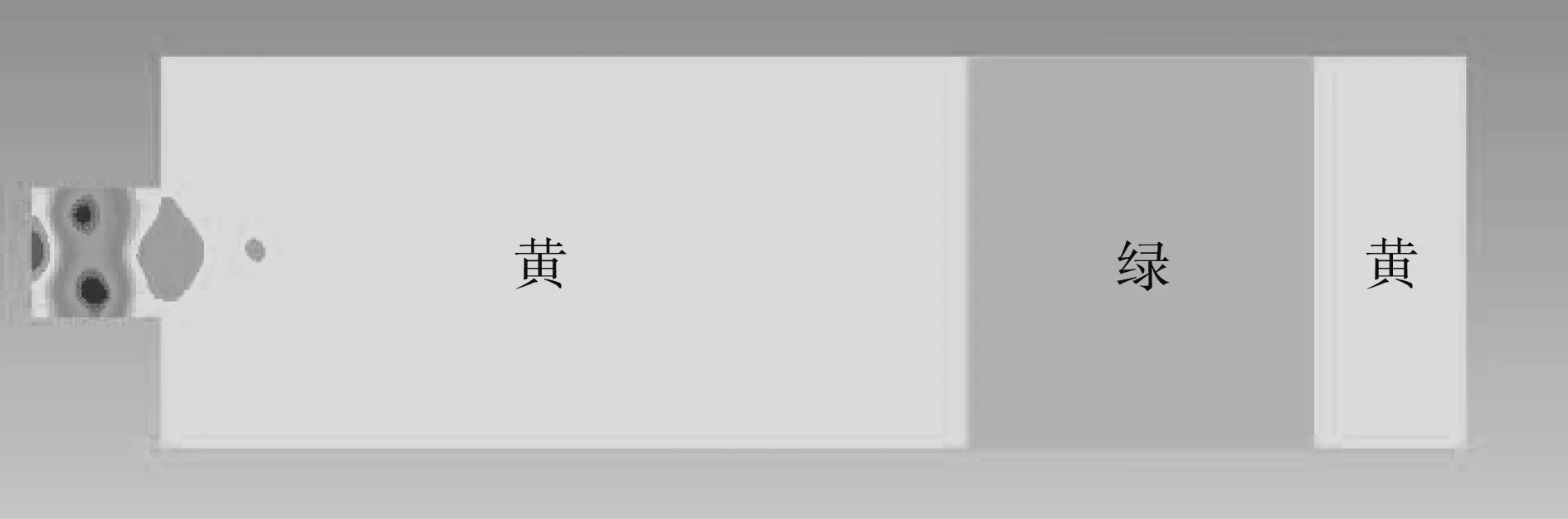

为了探究不同布设位置对阶跃压力上升时间的影响,本次仿真将测点放置于低压腔侧壁上分别距离底端面5 mm,10 mm,15 mm,20 mm,25 mm,30 mm,35 mm,40 mm,45 mm以及50 mm处,在低压腔长度为60 mm,80 mm,100 mm,120 mm,140 mm以及160 mm时分别进行仿真,低压腔管腔半径保持50 mm不变,其余设置条件均与上述仿真一致,得到的阶跃压力上升时间如表2 所示.

表2 不同测点距离、 不同低压腔长度下阶跃压力上升时间(μs)

从表2 中可以看出,快开阀装置的阶跃压力上升时间是与传感器布设位置相关的,当传感器布设在低压腔侧壁时,测得阶跃压力的上升时间大于将传感器布设于低压腔端面上测得压力的上升时间,验证了之前的猜想,测点距离、 管腔长度以及压力上升时间三维曲面图如图6 所示.

图6 阶跃压力上升时间曲面2Fig.6 Curved surface of step pressure rise time 2

通过观察图2 可以得到: 当传感器布设在低压腔侧壁时,① 当低压腔管腔长度远大于所布设的最大测点距离时,随着布设测点到低压腔底端面距离的增加,传感器测得阶跃压力的上升时间逐渐增大. 且增长的速率并不均等,而是距离底端面近的地方增长速率慢,距离底端面较远的地方增长速率快. 如低压腔管腔长度为100 mm时,当测点距离为5 mm时,阶跃压力上升时间为130 μs, 当测点距离为10 mm时,阶跃压力上升时间为137 μs. 阶跃压力上升时间在5 mm~10 mm处的增长率为1.4 μs/mm;当测点距离为45 mm时,阶跃压力上升时间为323 μs, 当测点距离为50 mm时,阶跃压力上升时间为351 μs. 阶跃压力上升时间在45 mm~50 mm处的增长率为5.6 μs/mm. ② 当低压腔管腔长度略大于所布设的最大测点距离时,随着布设测点到低压腔底端面距离的增加,传感器测得的阶跃压力的上升时间先逐渐增大,当测点位置靠近阀门位置时,传感器测得的阶跃压力的上升时间逐渐变小.

3 结 论

本文利用FLUENT软件对不同低压腔尺寸的快开阀装置进行模拟仿真,获得了不同测点位置处产生阶跃压力的上升时间值,并对其分析得到如下结论:

1) 快开阀装置产生阶跃压力的上升时间值与低压腔尺寸以及传感器布设位置有关.

2) 当传感器布设在低压腔端面时,快开阀装置产生阶跃压力的上升时间值随着低压腔管腔长度及半径都具有正相关性的变化. 为优化快开阀装置性能及设计参数提供了数据支持.

3) 当传感器布设于低压腔侧壁时,所测得压力的上升时间值一般大于将传感器布设于低压腔端面上测得压力的上升时间值,且随着低压腔长度的增大,其差值也会逐渐减小.

4) 当传感器布设在低压腔侧壁时,随着测点到底端面距离的增加,产生阶跃压力的上升时间值逐渐增大,其增长的速率比较快. 对比上述仿真数据,快开阀装置低压腔尺寸与低压腔内传感器布设位置虽然都对装置产生阶跃压力的上升时间有一定的影响,但后者对其的影响明显大于前者,故在设计适用于动态校准的快开阀装置时,要优先考虑传感器的布设位置,同时也要合理地设计低压腔尺寸.

5) 本文通过FLUENT建立适用于动态校准的快开阀装置模型,针对不同低压腔尺寸以及不同传感器布设位置进行模拟仿真研究,可以为快开阀装置设计方案提供一定的数据支撑和理论依据.