厚边U肋钢桥面顶板与纵肋焊缝疲劳裂纹扩展模式与验算曲线研究

2021-05-13冯霄暘郑凯锋衡俊霖

冯霄暘,郑凯锋,衡俊霖,雷 鸣,张 宇

(西南交通大学 土木工程学院,四川 成都 610031)

正交异性钢桥面具有承载能力大,施工速度快,自重较轻等优点,自问世以来就被广泛应用于各种桥梁结构中[1-2];但是正交异性钢桥面构造复杂,焊缝较多,局部直接承受车辆荷载反复作用,疲劳失效问题突出[3]。文献[4]对某运营15年的悬索桥进行统计分析,得到钢桥面典型疲劳易损部位包括:U肋与顶板焊缝处的纵向裂纹,包含焊趾疲劳裂纹与焊根疲劳裂纹,占比7.2%;横隔板与U肋焊缝处的竖向裂纹,占比64.5%;横隔板弧形开口处的横向裂纹,占比28.3%。其中U肋与顶板焊缝疲劳裂纹一旦贯穿顶板将导致顶板局部刚度降低,桥面铺装开裂,雨水渗漏,加剧桥面板腐蚀,进一步降低剩余结构的耐久性,因此顶板与U肋连接焊缝疲劳开裂是正交异性钢桥面板最容易发生且后果最为严重的疲劳病害之一[5]。顶板与U肋连接焊缝的疲劳开裂作为正交异性钢桥面最严重的疲劳病害之一,已经成为制约钢桥在设计使用年限内正常服役的重要因素之一[6-9]。顶板与纵肋连接焊缝疲劳开裂的本质在于顶板局部直接承受车轮荷载,纵肋腹板承受较大的面外弯曲变形,由于该焊缝几何构型影响,在连接焊缝处产生较大的应力集中。近年来,针对顶板与U肋连接焊缝的疲劳开裂问题提出了几种技术上的革新与改进:①双面焊技术[10-11];②组合桥面技术[12-14];③厚边U肋技术[5, 15-17];④加厚顶板技术[18-19]。

厚边U肋为在传统等厚U肋的基础上采用连续辊压成型等工艺将端部增厚4 mm(其中U肋内侧增厚2 mm,外侧增厚2 mm),在几乎不增加钢桥面自重与钢材用量的基础上,增加顶板与U肋连接焊缝宽度和焊喉尺寸,降低焊缝应力水平,从而提高该焊缝疲劳强度的新型U肋形式。厚边U肋作为提高顶板与U肋焊缝疲劳寿命的技术方法之一,其本质在于增加焊缝横截面积,加大焊脚尺寸,从而减小焊缝应力集中程度。笔者课题组对厚边U肋疲劳性能进行了初步研究[5, 15-16, 20],为进一步系统探讨厚边U肋对顶板与U肋连接焊缝疲劳性能的影响,本文对2组共7个试件进行了局部足尺模型静力与疲劳试验,分析了厚边U肋与等厚U肋在静载作用下的力学行为,研究了顶板与U肋连接焊缝疲劳裂纹扩展规律,并对包含前期研究在内共18个试件进行疲劳试验数据统计分析。该系列疲劳试验的研究结果表明:厚边U肋可以将顶板与U肋连接焊缝疲劳强度提高20%左右;厚边U肋可以明显减小焊趾附近区域应力,且距离焊趾8 mm处的应力响应可以作为监测裂纹萌生与扩展的重要依据;最后给出了具有87.5%单侧置信水平、95%保证率的顶板与厚边U肋连接焊缝S-N曲线,为该疲劳细节的疲劳性能评估提供一些借鉴。

1 试验方案设计

1.1 试验目的

试验研究是正交异性钢桥面疲劳问题不可或缺的重要研究手段。本文采用局部足尺单U肋的疲劳试验方法,以顶板与U肋连接焊缝疲劳开裂为研究对象。本次试验设计了2组7个试验模型,并结合前期研究(2组11个试件)共18个试件的试验结果,分别对比等厚U肋与厚边U肋对该构造细节疲劳性能的影响。

1.2 试验模型设计

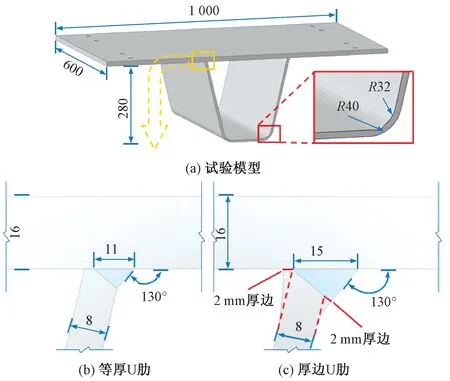

为排除其他影响因素,就顶板与U肋连接焊缝的疲劳性能进行深入研究,同时兼顾模型规模,试验加载与测试的便利性,并考虑:①突出研究顶板与U肋焊缝的疲劳性能;②优化荷载加载位置,以缩小裂纹出现范围;③优化应变片布置,以详细研究单边焊缝的疲劳性能及其裂纹扩展行为。遵循上述要求,本次试验模型采用局部足尺单U肋试件形式,其中2个包含顶板与等厚U肋构造的试验模型(CU),5个包含顶板与厚边U肋构造的试验模型(TEU)。试验模型及构造细节如图1所示,试验模型长600 mm,宽1 000 mm,U肋高280 mm,顶板厚16 mm,U肋厚8 mm,其中U肋坡口角度为40°,焊趾与顶板角度为130°,焊根部位保留2 mm未熔透间隙。所有模型制作材料均采用Q345qD,试验模型的焊接参数、制造工艺与加工精度均与实桥一致。

图1 试验模型及其焊缝细节(单位:mm)

1.3 试验加载方案

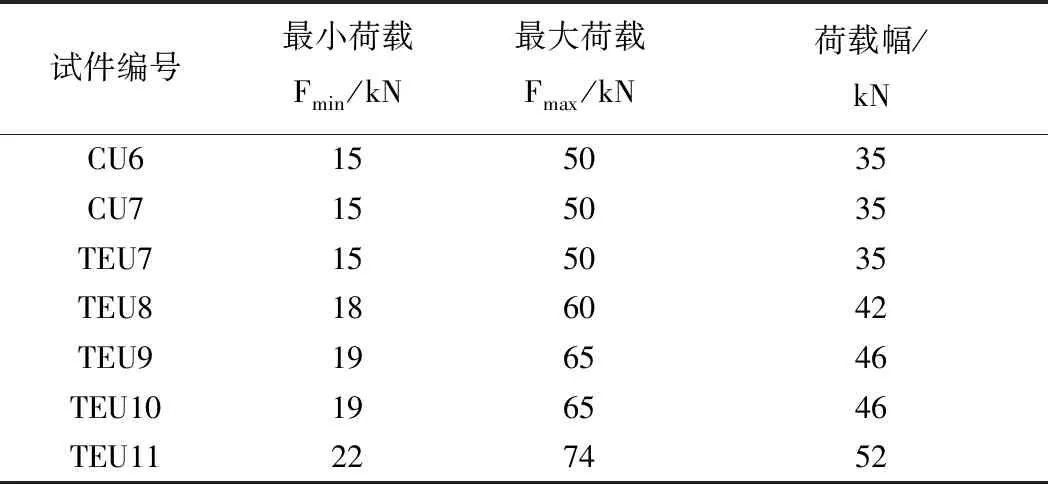

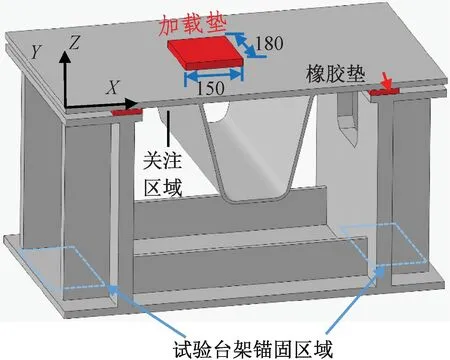

本次试验采用偏心加载方式,模型边界条件为简支边界,为保证受力均匀,作动器与模型、模型与试验台架之间依靠150 mm×180 mm×35 mm、35 mm×600 mm×15 mm橡胶垫传力,并通过压敏纸验证作动器与橡胶垫之间均匀传力。试验模型示意见图2。试验模型加载橡胶垫作用面积中心点位于图示坐标系(445,300,0)处,在该加载模式下加载垫两侧区域顶板与纵肋连接焊缝会出现较大垂直焊缝方向的应力幅。为了得到不同应力幅下各试件的疲劳寿命,本次试验采用MTS设备进行正弦波常幅循环加载。各试件试验荷载见表1。

表1 各试件试验荷载

图2 试验模型示意(单位:mm)

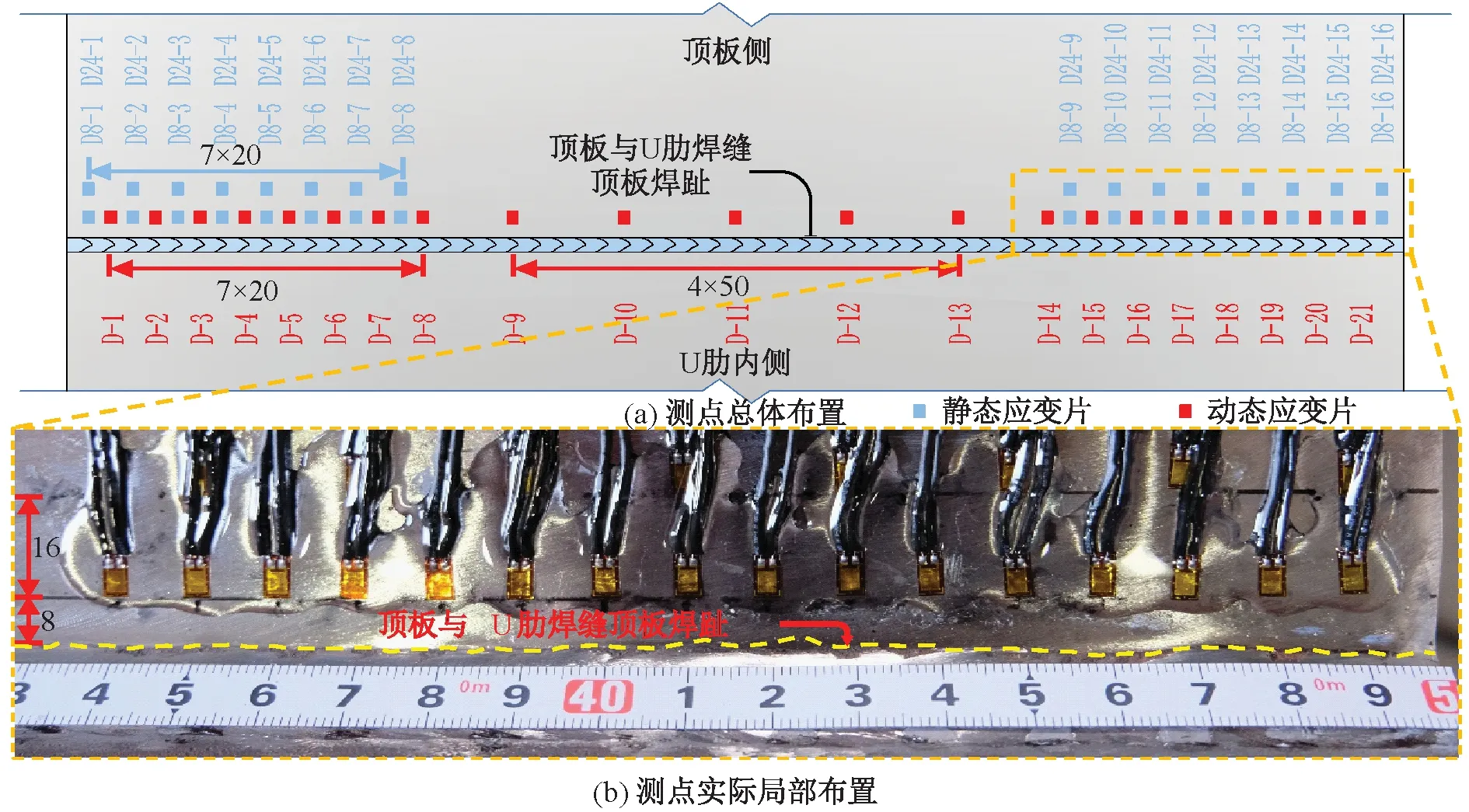

根据试验目的,重点对图2所示关注区域的顶板与U肋连接焊缝焊趾疲劳细节进行监测。为准确描述沿焊缝方向的应力分布,并从中识别热点应力与名义应力峰值,在此区域采用如图3所示的测点布置。其中静应变测点根据国际焊协(IIW)所推荐计算热点应力的“0515准则”分别布置在距焊趾位置8、24 mm处,24 mm位置处的应变测点也记作该试件的名义应力测点,分别记为D8-1~D8-16,D24-1~D24-16,动应变测点布置在距焊趾位置8 mm处,分别记为D-1~D-21。

图3 测点布置(单位:mm)

2 静力性能分析

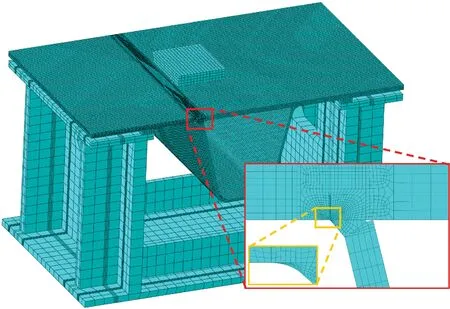

为验证试验结果具有代表性,采用Abaqus有限元软件建立实体有限元模型与试验结果进行对比分析。有限元模型各部位尺寸按照试验模型建立,为提高计算精度对局部网格进行细化。有限元模型中钢材弹性模量取2.1×105MPa,泊松比为0.3,橡胶垫弹性模量取1 500 MPa,泊松比为0.45。有限元模型见图4。

图4 有限元模型

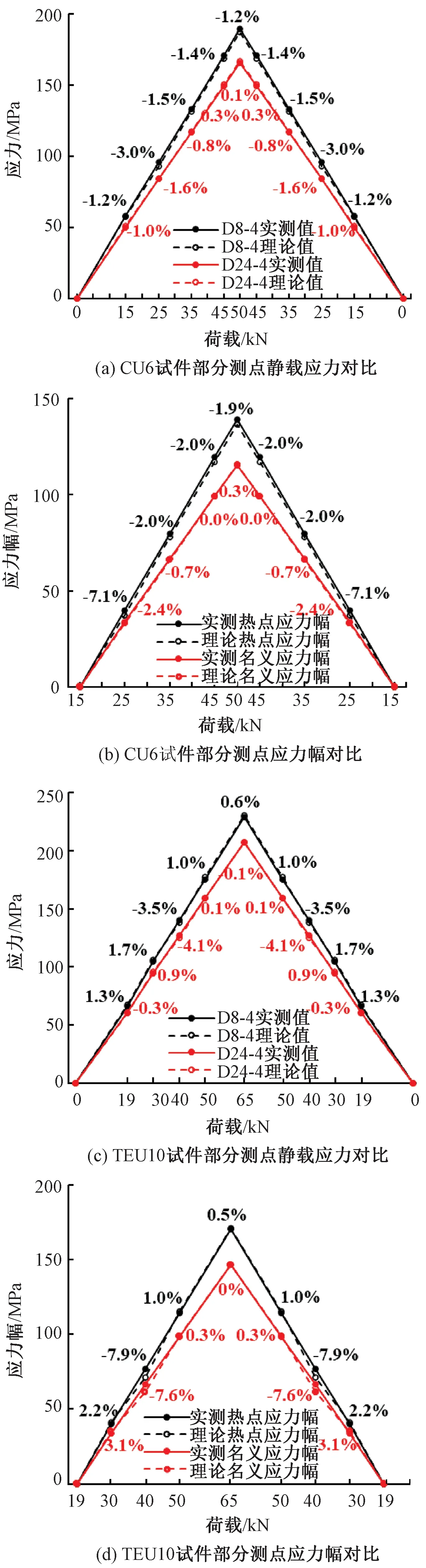

试验过程中对顶板与U肋焊趾疲劳细节各测点的应力、应变进行了记录与系统分析。每个试件在进行疲劳加载前均按照分级加载进行静载试验,限于篇幅,试验数据以试件CU6与TEU10的关键测点为例进行说明。图5为试件CU6与TEU10相应D8-4与D24-4应变片实测应力值与计算应力值的对比折线图。各试件关键测点理论值与实测值之间的相对误差δ标于图5中,其计算公式为

图5 理论值与实测值对比

δ=[(理论值-实测值)/实测值]×100%

(1)

静力试验结果表明:各试件在试验荷载作用下关键测点的荷载-应力曲线为线性关系,加卸载过程呈现较明显的对称性,说明加载过程中试件处于弹性极限内且其受力状态正常;各试件关键测点实测值与理论值相对误差较小,说明该有限元模型可以较为真实地反映顶板与U肋焊缝附近局部的应力分布状态;各试件在静载过程中名义应力幅与热点应力幅数据基本一致,说明该试验过程与试验设计一致,可以达到预期试验目标。如图6所示,在50 kN荷载作用下试件TEU10关键测点应力均小于试件CU6相应测点应力,表明厚边U肋可以通过增大焊脚尺寸,减小焊缝附近垂直焊缝方向应力,达到减小焊趾应力集中程度的目的。

图6 50 kN荷载作用下理论值与实测值对比

3 厚边U肋疲劳性能评估

本文采用名义应力与热点应力方法评价疲劳试验结果。其中热点应力方法采用IIW所推荐的“0515法则”,即取距离焊趾0.5倍板厚与1.5倍板厚处实测应力幅线性外推焊趾应力幅Δσhs,同时取距离焊趾1.5t(t为顶板厚)处的实测应力幅Δσ作为该疲劳细节的名义应力幅Δσns。

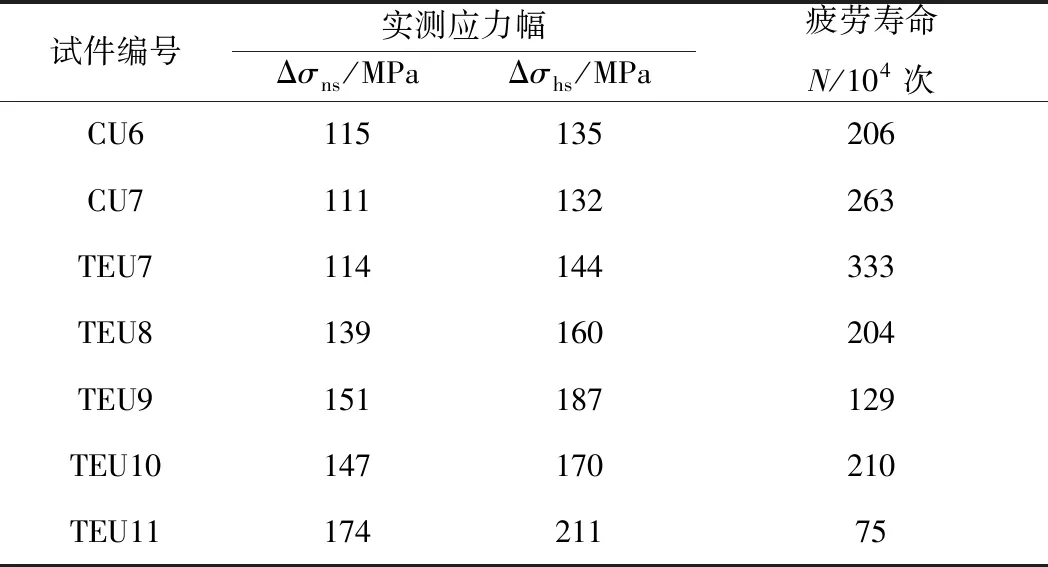

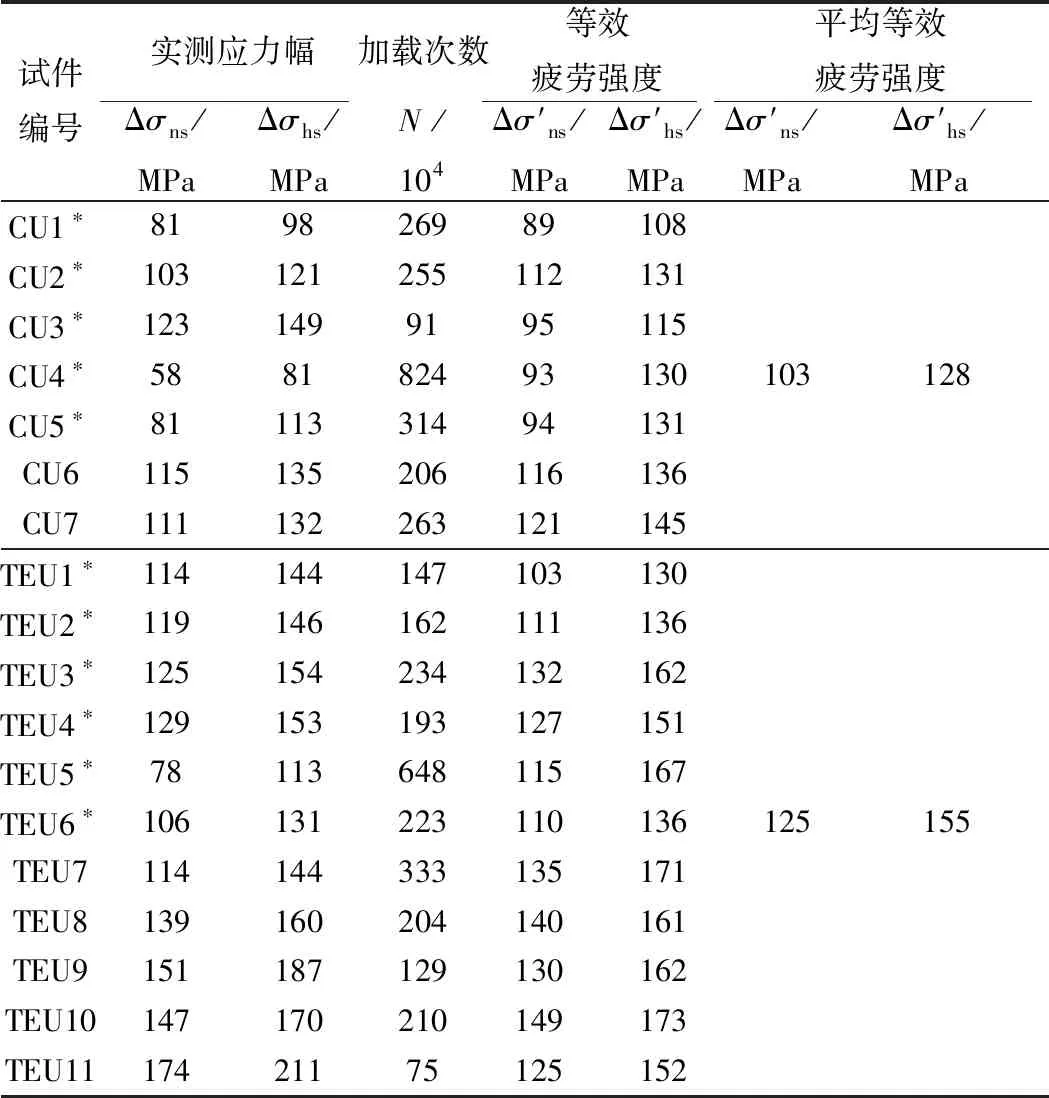

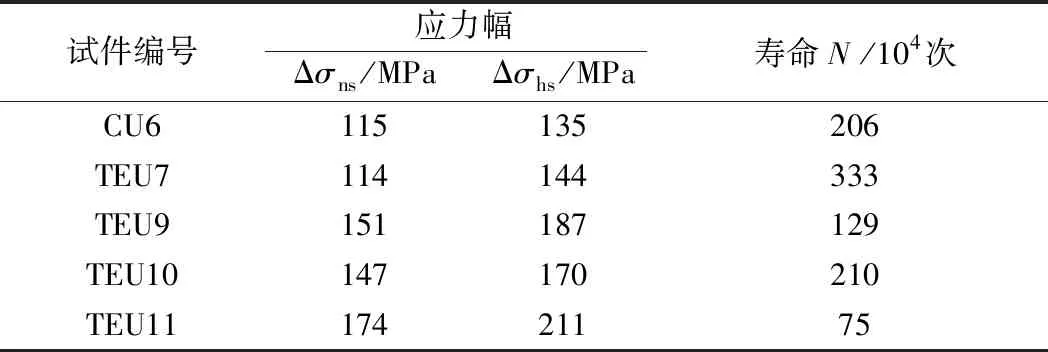

本次试验共进行了7个试件的疲劳加载,分别包含2个等厚U肋试件与5个厚边U肋试件。试验中,当裂纹尖端开裂至顶板顶面时即停止加载,此时的加载次数即为该试件的疲劳寿命。本次试验结果见表2。

表2 本次试验结果

为了进行更具有统计意义的试验数据对比,将本次7个试件的试验结果与前期研究11个试件的试验结果[5, 15-16, 20]进行汇总,见表3。表3内试验数据具有完全相同的试验条件,具体如下:①相同的焊接工艺;②焊缝具有相同几何尺寸;③相同的贴片位置;④相同的疲劳失效判据。

表3 疲劳试验结果汇总

为了便于各试件不同应力幅作用下疲劳寿命的对比,按照S-N曲线公式中指数m=3,将各试件的实测应力幅换算为200万次所对应的等效疲劳强度。

根据统计结果显示,厚边U肋试件疲劳强度要高于等厚U肋试件。

从平均等效疲劳强度来看:以名义应力幅考虑时,厚边U肋试件荷载作用次数为200万次对应的平均等效疲劳强度为125 MPa,等厚U肋试件平均为103 MPa,前者比后者高21.4%,前者平均疲劳强度对应的荷载作用次数是后者的1.79倍;以热点应力幅考虑时,厚边U肋试件荷载作用次数为200万次对应的平均等效疲劳强度为155 MPa,等厚U肋试件平均为128 MPa,前者比后者高21.1%,前者平均疲劳强度对应的荷载作用次数是后者的1.78倍。

4 疲劳裂纹萌生与发展:多处点裂源—微小可见裂纹—断裂

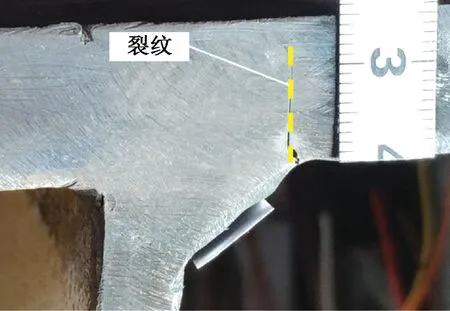

从试验结果来看,所有试件的疲劳裂纹均出现于距试件两端60~80 mm的顶板焊趾处,如图7所示。疲劳裂纹以多处点裂源形式萌生并逐渐汇聚成长为微小可见裂纹的生长过程为主要特点,随着继续循环加载,裂纹将逐渐沿焊缝的纵向和顶板板厚方向扩展,最终形成贯穿裂纹导致疲劳失效。

图7 典型焊趾疲劳开裂

疲劳裂纹的萌生及扩展很难用肉眼分辨[21-23]。试验为对顶板与U肋连接焊缝疲劳开裂全过程有更进一步的研究,在距离焊趾0.5t(即8 mm)处沿焊缝方向按照一定间距,布置用以监测循环加载过程中应变响应的应变片,即采用如图3所示布置方式,该组应变片被命名为动态应变片(D-1~D-21)。动态应变片应变响应采用应变下降率表示裂纹扩展行为,即

应变下降率=(初始时刻应变幅-某时刻应变幅)/初始时刻应变幅×100%

(2)

4.1 多处半圆状点裂源

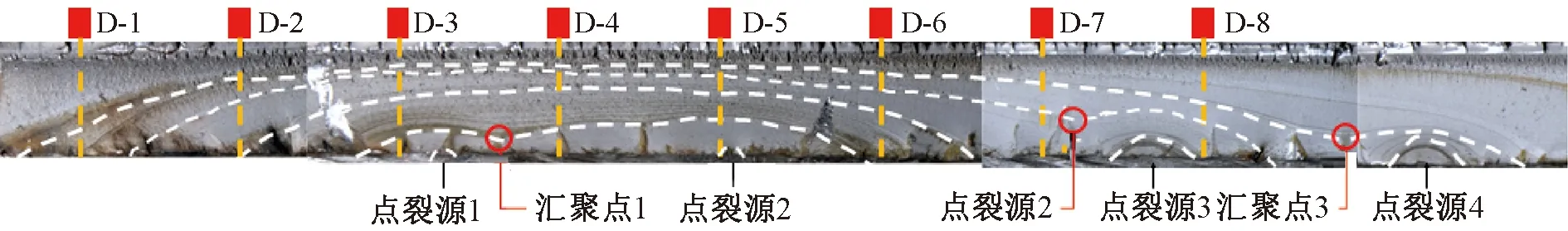

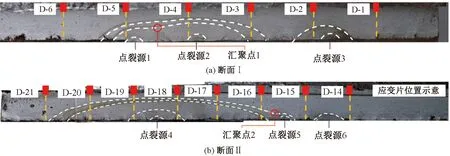

图8与图9分别为试件CU6与TEU10疲劳裂纹断面,图中显示点裂源近似于半圆状,出现部位与有限元计算结果基本一致,大致随机出现在垂直焊缝方向最大应力幅附近区域,即出现在沿焊缝方向距离试件边缘60~80 mm处。该结果也与本文应变片在加载过程中所监测到的应变响应结果基本一致,且此现象出现于所有试件中。

图8 CU6疲劳裂纹断面

图9 TEU10疲劳裂纹断面

由图8可知,试件CU6为单侧多裂源疲劳开裂,共出现了4个点裂源,分别为点裂源1~4;试件TEU10为双侧多裂源疲劳开裂,共出现了6个点裂源,如图9所示点裂源1~6。

4.2 裂纹汇聚

疲劳裂纹由多处点裂源发展而来,但在裂纹生长到一定程度后逐渐汇聚为一条微小可见裂纹,该可见裂纹呈半椭圆形状,长轴中心大致位于D-4或D-18处,继续向试件两侧与顶板厚度方向扩展。

在图8与图9中,记录下了由点裂源逐渐汇聚成长为可见裂纹的过程。试件CU6疲劳裂纹最初萌生于点裂源1~4,随着加载次数的增加,点裂源1~2逐渐在汇聚点1汇聚成长为微小可见裂纹,并大致以D-4点位为半椭圆长轴中心点继续向两侧及板厚方向生长,随后分别在汇聚点2与汇聚点3将点裂源3与点裂源4形成的疲劳裂纹吞噬。

试件TEU10疲劳裂纹最初萌生于点裂源1~6,随着加载次数的增加,点裂源1~2逐渐在汇聚点1汇聚成长为微小可见裂纹,并大致以D-4点位为半椭圆长轴中心点继续向两侧及板厚方向生长;点裂源4逐渐成长为微小可见裂纹,并在汇聚点2将点裂源5形成的疲劳裂纹吞噬,其后大致以D-18点位为半椭圆长轴中心点继续向两侧及板厚方向生长。

4.3 实测裂纹的扩展与断裂

疲劳裂纹的生长会导致局部刚度降低,裂纹源附近区域发生应力重分布。随着疲劳荷载次数的增加,疲劳裂纹在顶板厚度方向与沿焊趾方向上逐步扩展,因此可通过记录沿焊趾布置关键测点的应变变化,来判断裂纹的萌生与开展情况。

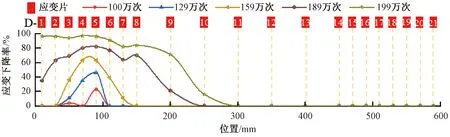

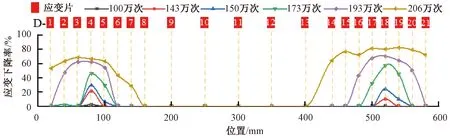

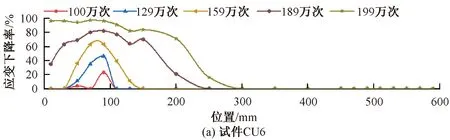

图10与图11分别为试件CU6与TEU10在循环加载过程中动态应变片的应变响应,由图10和图11可知,该组应变片的布置方式对于顶板与U肋连接焊缝疲劳裂纹较为敏感,分别记录下了D-4与D-18附近区域的疲劳裂纹萌生、裂纹扩展直至试件断裂全过程。

图10 CU6关键测点应变下降率

图11 TEU10关键测点应变下降率

表4为本次试验实测裂纹面开裂与扩展全过程,由表4可知,钢桥面顶板与U肋连接焊缝疲劳开裂以多处点裂源形式萌生并逐渐汇聚成长为微小可见裂纹的生长过程。试验结果表明:该测试方法可以大致在加载次数约为其疲劳总寿命的50%时发现裂纹萌生,随着加载次数的增加疲劳裂纹逐渐生长,随后逐渐汇聚为一条微小可见裂纹;当试件达到疲劳破坏判据(即裂纹一侧延伸至顶板顶面)时,边缘动态应变片的应变降低100%。试件实测断面应变响应见图12。由图12可知,TEU10的加载应力幅比CU6高27.8%,TEU10在加载100万次时疲劳裂纹仅导致微弱的应变响应,而CU6在循环加载100万次时疲劳裂纹导致约20%应变响应,说明厚边U肋有助于延缓裂纹萌生。

图12 试件实测断面应变响应

表4 实测断面应变响应

5 疲劳设计验算曲线

采用IIW推荐的单侧置信水平为87.5%(双侧置信水平为75%),保证率为95%的S-N曲线计算方法[24],分别得到厚边U肋和等厚U肋在名义应力与热点应力下的S-N曲线,见图13。从图13中可以看出,等厚U肋在单侧置信水平87.5%保证率95%条件下,其名义应力幅下的S-N曲线分别位于TB 10091—2017《铁路桥梁钢结构设计规范》[25]规定的第Ⅺ类疲劳细节(FAT 71.9)、JTG D64—2015《公路钢结构桥梁设计规范》[26]规定的FAT 70疲劳曲线、Eurocode 3[27]规定的FAT 71疲劳曲线附近,其实测疲劳强度等级为FAT 69.8与规范分类基本相符。同样的,厚边U肋在单侧置信水平87.5%保证率95%条件下,其名义应力幅下的S-N曲线分别高于文献[25]规定的第XI类疲劳细节(FAT 71.9)、文献[26]规定的FAT 70疲劳曲线、Eurocode 3规定的FAT 71疲劳曲线,其实测疲劳强度等级为FAT 92.2。最终得到在上述试验测点位置、疲劳失效判据下,具有87.5%单侧置信水平95%保证率的厚边U肋S-N曲线为

图13 不同应力下的S-N曲线

名义应力幅:3lgΔσ+lgN=12.196

热点应力幅:3lgΔσ+lgN=12.522

为了便于验算,建议向下取整为FAT 90(名义应力)与FAT 115(热点应力)作为顶板与厚边U肋连接焊缝疲劳验算曲线。

6 结论

本文在前期研究的基础上,进行了2组共7个局部足尺模型的疲劳试验,在获取S-N基础疲劳试验数据的同时,对疲劳裂纹的萌生、汇聚和扩展全过程进行了实时监测。此外,结合前期疲劳试验数据(11个试件),基于充分的试验数据进行统计分析,推导建立了单侧置信水平为87.5%,保证率为95%的S-N验算曲线。通过上述研究,可以得出如下结论:

(1)根据试验结果,厚边U肋试件连接焊缝的疲劳强度同时满足TB 10091—2017《铁路桥梁钢结构设计规范》中FAT 71.9、JTG D64—2015《公路钢结构桥梁设计规范》中FAT 70、Eurocode 3中FAT 71的疲劳强度分类。同时,在名义应力下,厚边U肋试件疲劳强度比等厚U肋试件高21.4%;在热点应力下,厚边U肋试件疲劳强度比等厚U肋试件高21.1%。综上,厚边U肋试件的疲劳性能优于等厚U肋试件。

(2)本文通过在距离焊趾8 mm(0.5t)位置布设阵列式动应变测点得到的实测断面应变响应与裂纹断面的详细分析综合得出了疲劳裂纹萌生与扩展全过程。试验结果表明:①钢桥面顶板与U肋连接焊缝疲劳裂纹最初以多个半圆状点裂源形式随机萌生于应力幅较大区域,随后逐渐沿纵向与板厚方向生长、汇聚形成半椭圆状微小可见疲劳裂纹;微小可见裂纹在荷载作用下继续生长,直至形成贯穿裂纹导致疲劳失效;②根据现有试验结果,厚边U肋的应用有助于延缓疲劳裂纹的萌生,当厚边U肋加载应力幅比等厚U肋高27.8%时,在加载100万次时等厚U肋疲劳裂纹导致的应变响应比厚边U肋高约20%;③疲劳裂纹萌生在疲劳总寿命中占有相当大比例,试验结果表明,现有测试方法可以在加载次数约为其疲劳总寿命的50%时发现疲劳裂纹萌生。

(3) 通过上述试验研究,提出了厚边U肋钢桥面顶板与U肋连接焊缝的疲劳强度。本文通过试验研究表明:①等厚U肋在87.5%单侧置信水平95%保证率条件下,名义应力幅与热点应力幅下的疲劳强度基本符合文献[25]中FAT 71.9、文献[26]中FAT 70、Eurocode 3中FAT 71的疲劳强度分类,可将其作为顶板与等厚U肋连接焊缝疲劳验算曲线;②提出了厚边U肋试件在名义应力幅与热点应力幅下具有87.5%单侧置信水平95%保证率的厚边U肋S-N曲线,该曲线的疲劳强度等级为FAT 90(名义应力)与FAT 115(热点应力),为后续该构造细节的进一步深入研究和工程的实际应用提供一些借鉴。