双块式无砟轨道混凝土界面疲劳性能试验研究

2021-05-13王明昃蔡成标张嘉伟何庆烈曾东方罗信伟

王明昃,蔡成标,张嘉伟,何庆烈,曾东方,罗信伟

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.广州地铁设计研究院股份有限公司,广东 广州 510010)

无砟轨道作为高速铁路关键基础结构,长期承受车辆动载、复杂环境等复合作用影响,无法避免出现病害现象。针对双块式无砟轨道服役现状的调查发现道床板与支承层层间离缝是其服役过程中的典型病害之一[1]。在无砟轨道的服役过程中,道床板受温度梯度作用发生翘曲变形,层间界面产生拉应力。当界面应力达到界面黏结强度时,道床板与支承层脱黏形成离缝;即使在界面应力低于界面黏结强度时由于长期反复的温度梯度、列车荷载及离缝积水耦合作用,道床板与支承层黏结界面也会发生疲劳损伤与离缝扩展。离缝的形成会加速无砟轨道层间损坏,最终导致无砟轨道系统失效,带来严重的服役安全问题[1-3]。

双块式无砟轨道道床板-支承层混凝土层间黏结属于新老混凝土黏结。国内外对新老混凝土黏结力学性能的研究表明,界面表面处理和粗糙程度是新老混凝土界面黏结强度的重要影响因素[4-5]。田冬梅等[6]针对无砟轨道层间黏结性能研究发现,环境温度变化是导致层间离缝的重要原因之一。元强等[7]、彭勇[8]研究表明混凝土表面粗糙度和强度等级是无砟轨道界面黏结性能的重要影响因素。Zhu等[9]在研究无砟轨道界面黏结性能时成功引入内聚力模型,较好的模拟了界面离缝、脱黏、损伤等力学行为。李培刚[10]使用内聚力模型分析界面损伤、开裂,并研究层间脱黏对轨道动力性能的影响。高亮等[11]研究了温升和持续高温荷载作用下,无砟轨道层间界面脱黏情况。王明昃等[12]采用DIC技术研究了单调荷载下C40~C20混凝土界面开裂行为,得到了界面强度的关键参数,但未获得界面的疲劳性能。Dai等[13]开展了连续板式轨道层间抗剪性能的推板试验,研究了无砟轨道界面剪切强度和界面黏结滑移行为。综上可见,目前针对双块式无砟轨道层间黏结疲劳行为的理论与试验研究鲜有相关文献报道。为探明无砟轨道层间界面黏结疲劳性能,本文通过双块式无砟轨道道床板-支承层复合试件疲劳试验方法,探明了疲劳加载和单调加载下界面的破坏形态,分析确定了双线性内聚力本构模型关键参数,研究得到了不同疲劳应力水平下界面疲劳S-N关系,以及界面张开位移幅值增长率、界面张开速率等随荷载循环次数的发展演变规律。这些测试结果可用于列车动载、环境荷载等长期反复作用下轨道层间界面长期服役性能的理论与仿真分析,为研究双块式无砟轨道层间界面疲劳损伤与离缝扩展提供理论依据和参考。

1 试验方案

试验在电液伺服疲劳试验机上进行,采用应变片测量界面力学行为。

1.1 加载方式和试件制作

参考双块式轨道施工步骤确定试件制作方法。双块式无砟轨道建造时,首先铺设支承层混凝土并进行表面拉毛,待支承层混凝土达到一定强度后,在其表面架立钢筋、双块式轨枕以及钢轨扣件,随后立模浇筑道床板混凝土[14]。

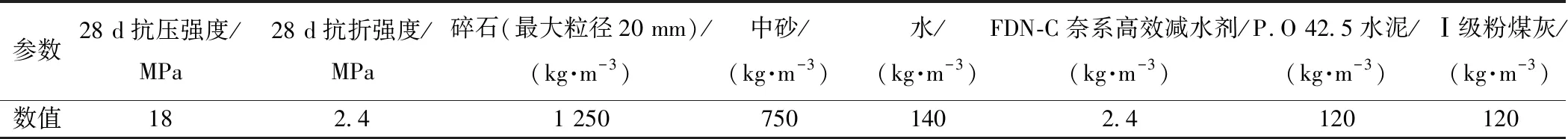

试件为150 mm×150 mm×150 mm的立方体试块,由两层75 mm厚混凝土块先后浇筑而成,分别按照道床板、支承层混凝土配比制作,参照现场施工顺序先后浇筑支承层、道床板混凝土。试验采取劈拉方式加载。试块中支承层低塑性水泥混凝土相关技术要求见表1。混凝土性能指标符合科技基〔2008〕74号《客运专线铁路无砟轨道支承层暂行技术条件》[15]规定。

表1 试块支承层低塑性水泥混凝土技术要求

试块道床板混凝土相关技术要求见表2。所用原料与支承层低塑性水泥混凝土相同。

表2 试块道床板混凝土技术要求

试件混凝土块制作成型主要有搅拌、振捣、脱模、养护几个工序。先浇筑位于下层的支承层混凝土,在经过28 d养护之后重新装入试模,在其上部按同样方法浇筑道床板混凝土,再经28 d养护后试件即制作完成,形成研究所需的混凝土界面。

1.2 试验装置

参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》[16]对立方体试块劈拉试验的要求,采用半径75 mm的钢制弧形垫块加载。在钢垫块和试件之间有宽20 mm、厚4 mm的三层胶合板缓冲垫条。正式加载前先施加1 kN预压力使钢垫块与试件紧密接触。试验包括两部分:单调加载测定界面静强度和法向张力-位移关系,等幅正弦波加载研究界面疲劳性能。

1.3 测试内容和方法

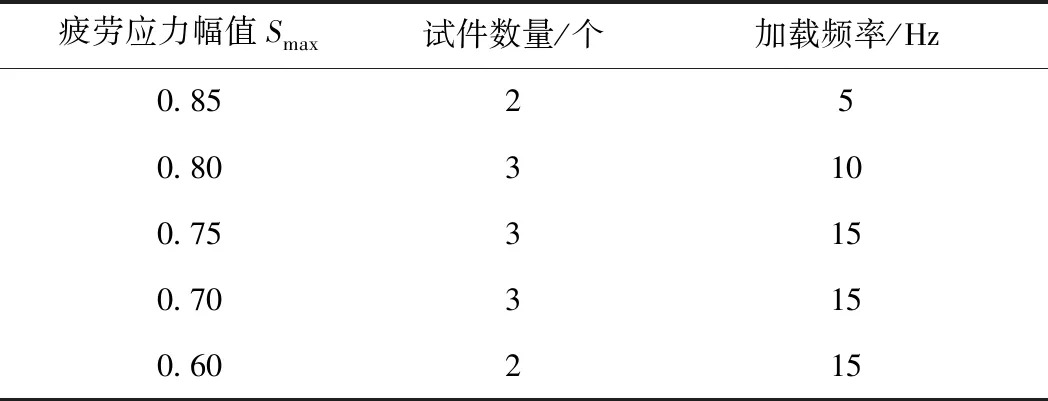

试件疲劳破坏时的交变应力幅值与静强度之比为疲劳应力水平,显然不同循环次数下的疲劳强度亦不相同。在进行疲劳试验前需获得界面静强度和单调荷载下的界面张力-位移关系。首先进行界面黏结强度测试,需测3个试块。以0.02 MPa/s速率单调增加荷载,直至试件破坏。随后开展界面受拉疲劳试验,得到界面开裂寿命与疲劳应力水平的关系,并分析界面张开运动特征的演变规律。疲劳加载时施加等幅的正弦荷载,最小为1 kN,远小于试块静强度,即此为最小应力水平Smin≈0。疲劳试验加载工况见表3。任一试件的界面疲劳寿命为试件界面开裂时的加载次数。疲劳加载次数超过300万次视为不发生疲劳破坏。

表3 界面疲劳试验加载工况

测定界面张开位移、界面应力等力学参数是本试验的重点和难点。诸多研究者在脆性材料破坏性能的研究中,通过试验证实采用应变计记录试件破坏过程是可行的[17],该方法简单易行且成本较低。参考上述方法,将应变计横跨于被测界面两端,为确保应变计金属栅格部分变形均匀,试验中金属栅格部分的应变计基底不粘贴,其余部分与试件牢固粘贴,测得应变计长度变化值即可得到界面张开位移。信号采集系统的采样频率为1 kHz,远大于荷载最大作用频率15 Hz。

数值计算分析表明,劈拉荷载作用下,试件界面约80%区域的法向应力几乎相等,即所受疲劳效应是相同的,见图1。

图1 劈拉试件受压时水平向应力分布

为了迅速捕捉到界面开裂行为,可将应变片充分覆盖该区域。因此,本试验沿界面方向间隔1.5 cm分布应变片,每个试件共布置9个应变片。这些应变片用于检测界面张开位移,可称为“位移测量应变片”。在距离界面10 mm处粘贴90°夹角的2轴应变花,用于测量该点应力。根据数值计算结果,测点处的横向应力近似等于界面处法向张力。为防止应变片铜线短路,采用绝缘胶泥固定应变片端头铜线。单调加载下同时测量界面位移和应力,循环荷载下只测量界面位移。

2 试件破坏形态

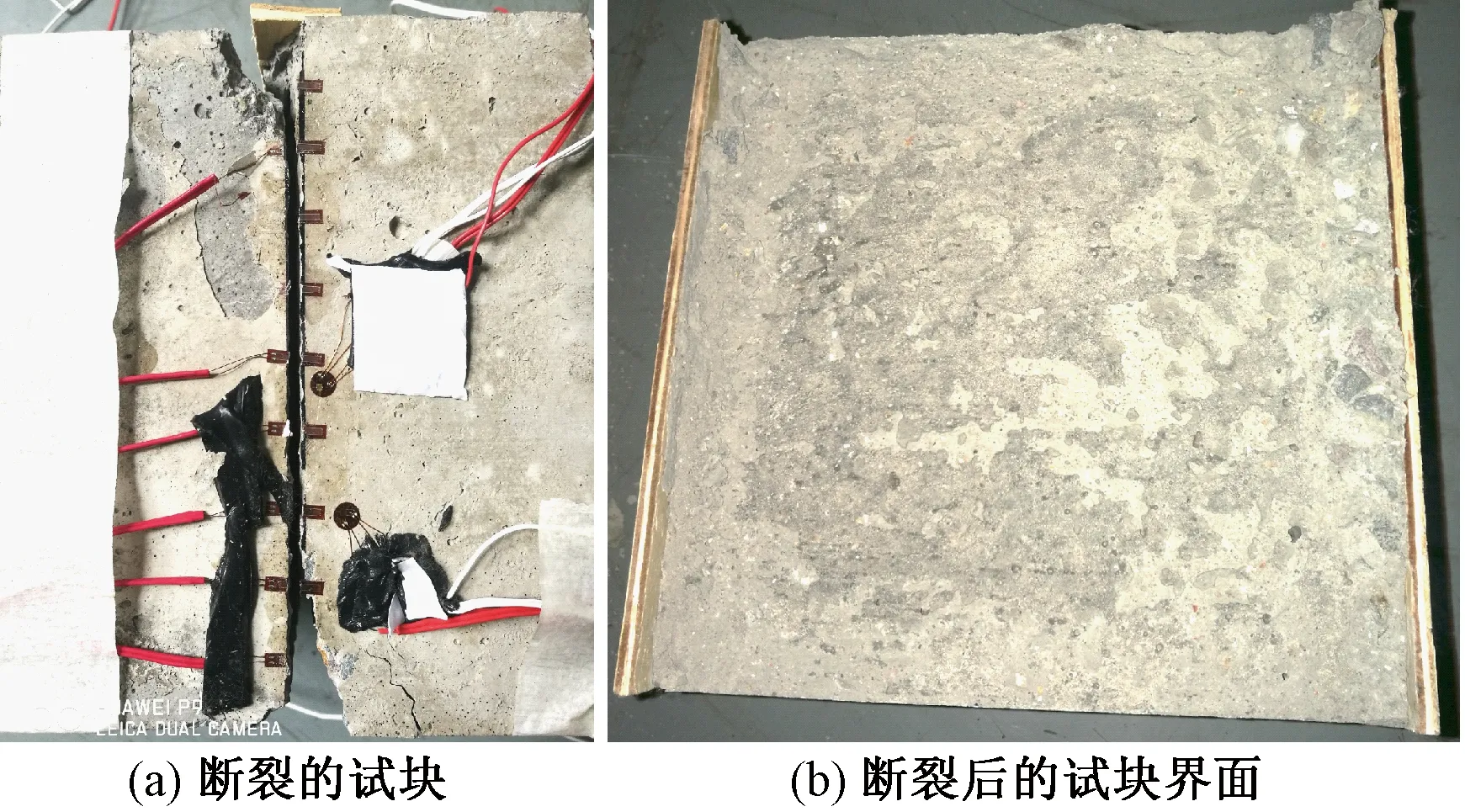

试件受准静态劈拉破坏和疲劳破坏的形态相同,见图2。所有试件均发生界面破坏,沿界面分裂成两个“半试块”,同预期一致。试件顶部及底部劈拉荷载加载区域附近混凝土有压溃脱落现象。可能是因为试件开裂后,荷载作用线集中在“半试块”的边缘,附近的混凝土受到较大的三向应力作用从而发生破坏。界面清晰平整,以水泥砂浆与骨料的脱粘为主,其中又以低塑性水泥混凝土破坏为主,道床板混凝土水泥浆体破坏较少。可见界面破坏的细观视角下,水泥强度越高越不容易发生破坏。

图2 试件破坏形态

在疲劳试验中,贴于界面的各个位移测量应变片都记录了该点界面破坏历程,直至应变片破坏断裂。通过观察界面准静态劈拉破坏和界面疲劳破坏结果,发现试件在破坏前无显见界面裂纹,在一个极短时间内,界面经历了裂纹逐渐萌生、扩展直至完全贯通的历程,这与文献[12]的观测结果是一致的,见图3。由图3可知,18#试块于不同位置处先后萌发了三个相对独立的裂纹点,分别是H、D、B点,随后这三处初始裂纹逐渐扩展并连通,最终导致界面完全破坏。

图3 18#试块各点开裂顺序

3 单调加载下界面黏结性能

3.1 界面力学参数变化历程

选取三组试验中测得界面法向临界断裂能居中的一组测试值作为试验结果。测点处混凝土横向(垂直于界面)应变ex、垂向(平行于界面)应变ey和界面张开位移s的时程曲线见图4。在时间约75 s以前ex、ey和s均呈线性增加,此阶段界面尚未开裂。时间在75 s时三个指标均发生突变,符合脆性破坏特征。ex在0.5 s内 “断崖式”下降约60%,然后下降趋势缓和,在时间到90 s时降为0。这种变化显示出界面破坏后新的自由表面形成,横向应变得以释放。ey的负值表示测点处于垂向压缩状态,本节观察其绝对值变化。ey与ex一致,在界面破坏后出现骤变,但降幅更为缓和(约为14%),随后ey缓缓增加。试验发现破坏后的试件由于摩擦力的影响仍然受加载钢垫块挤压,因此界面破坏后ey并不会降为零。s在界面破坏时有明显拐点,界面破坏后极速增大。界面张开位移和横向应变对界面破坏较为敏感,破坏瞬时均发生较大突变。

图4 应变及界面张开位移随时间变化过程

由弹性理论,测点处试件垂直于界面方向 (横向)应力为

(1)

式中:σx为横向应力;E为C40混凝土弹性模量,E=3.25×1010Pa;ν为泊松比。

界面法向张力tn近似等于σx,即

(2)

式中:n为第n次荷载循环。

图5 界面法向张力时程曲线

3.2 界面法向张力-位移关系

图6 试验实测界面法向张力-位移关系

4 循环荷载下界面疲劳性能

4.1 界面疲劳S-N关系

随机选取本批试件中3个试块进行劈拉试验,测得界面强度分别为0.95、1.05、1.26 MPa。参照文献[16]对劈拉试验数据处理要求,确定该组试件界面抗拉强度为1.05 MPa,即循环荷载下的界面疲劳试验中ft为1.05 MPa,据此可求得各疲劳应力水平下的疲劳荷载值并用于试验加载。各试件界面疲劳寿命见表4。

由于混凝土黏结强度具有离散性,界面黏结强度亦具有离散型,这是造成同一疲劳荷载下界面疲劳寿命差别较大的主要因素。测试结果显示同一疲劳荷载下不同试件界面疲劳寿命N最大相差3个数量级,这与其他研究结论类似,甚至会达到4个数量级[18]。

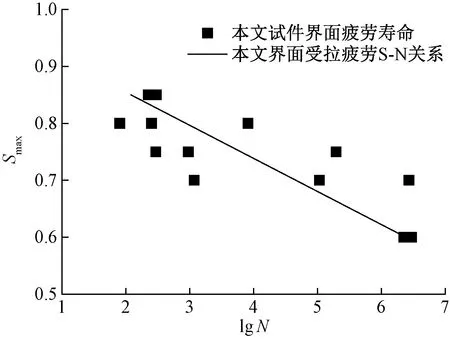

试件界面疲劳寿命N和界面受拉疲劳应力幅值Smax关系见图8。

图8 试件界面S-N关系

界面受拉疲劳S-N关系为

lgN=16.698-17.197Smaxr=0.802

(3)

式中:r为相关系数。

现有研究较少关注新老混凝土界面抗拉疲劳性能,而针对混凝土受拉疲劳性能的研究成果较为丰富,但二者的微观破坏机理相同,都缘于水泥浆体断裂以及同骨料脱黏。文献[19]开展了C30混凝土试件直拉疲劳试验,其结果同S-N关系对比见图9。可见S-N曲线同文献[19]试验数据的变化规律较一致,这与二者微观机理的一致性互相印证。从侧面对S-N关系的合理性进行了验证。

图9 S-N曲线与文献[19]试验数据对比

此外,文献20根据等幅疲劳200万次试验结果,将疲劳强度修正系数定义为疲劳强度与静强度的比值,即γp=Smax,N=2×106。由本试验S-N关系可得出N=2×106时Smax,N=2×106=0.60,与文献[19-24]对比见表5。由表5可知,结果处于上述文献建议的修正系数之间,除文献[23]以外其他文献均比结果偏大。但本文修正系数适用范围为混凝土黏结界面,与其他文献不同。建议用于界面疲劳性能分析时,可适当降低现有规范、文献推荐的疲劳强度修正系数值。例如混凝土界面疲劳强度修正系数按文献[20-21,24]推荐值取为γp=Smax,N=2×106=0.63时,代入式(3)可得疲劳寿命约73万次≪200万次,差异较大。

表5 疲劳强度修正系数对比

4.2 界面张开位移演变规律

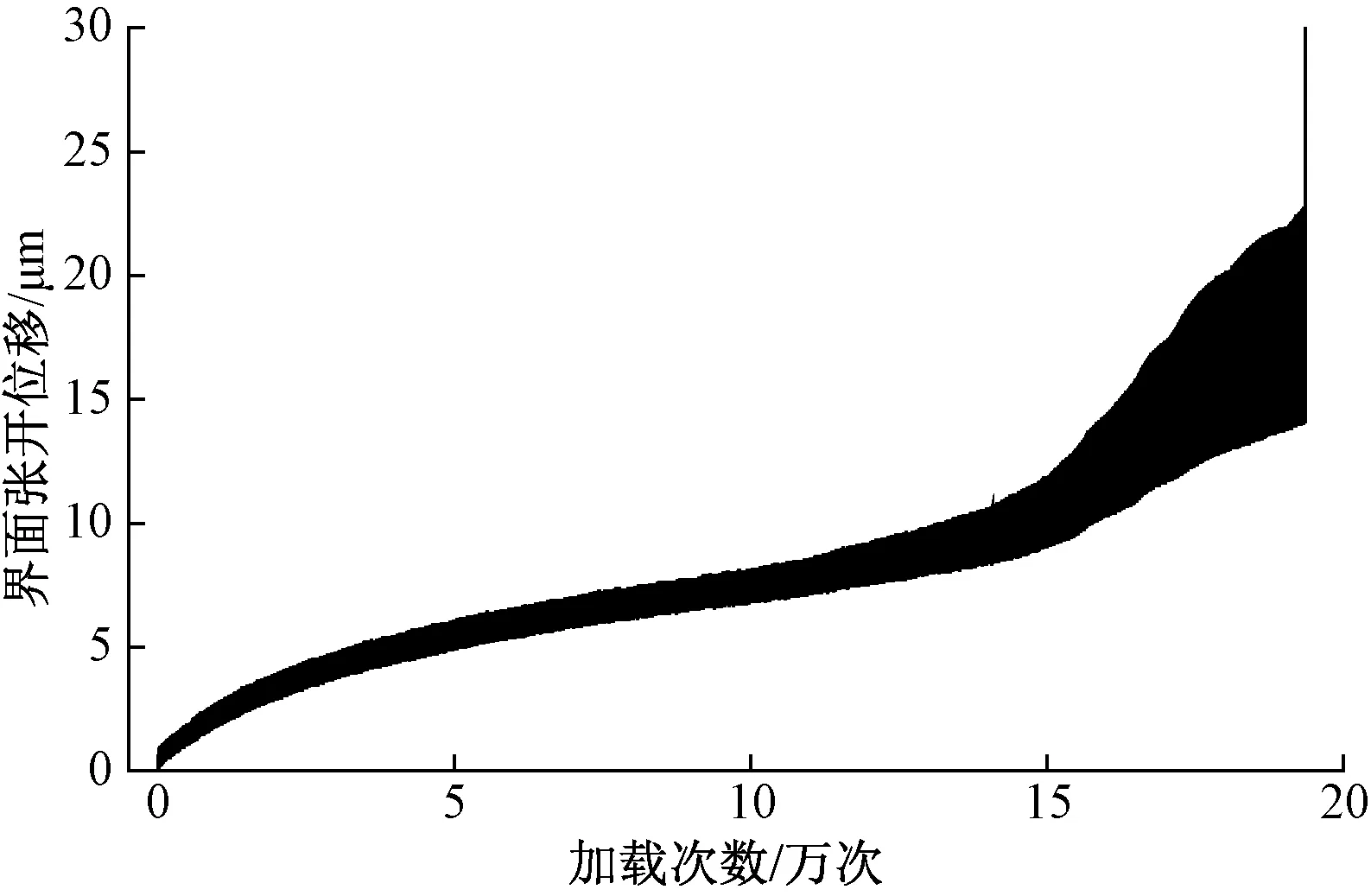

以8#试块为例,界面张开位移变化历程见图10。循环荷载每实现一次加载—卸载,界面张开位移伴随着经历一次增大—减少,图10中的“黑带”即为全历程数十万次循环过程的集中表现。由图10可见,随着界面所受循环荷载次数逐渐累积,界面张开位移的变化幅值和最大、最小值均不断增大,直至界面破坏。位移的这种变化体现了疲劳加载过程中塑性变形的逐渐增加。

图10 界面张开位移变化历程

试验得到界面张开位移的峰值s、幅值Δs随加载次数的变化历程见图11,限于篇幅仅以Smax=0.8、0.7为例。图中横坐标为各试件相对寿命(循环次数与疲劳寿命之比)。由图11(a)可知,位移峰值变化历程具有较明显的阶段性,可分三个阶段,位移幅值的发展也有类似规律。

图11 界面张开位移随循环次数的发展演变

第一阶段:快速增长阶段。界面张开位移的峰值和幅值均高速增长。加载的疲劳应力幅值Smax=0.7时,界面张开位移峰值的快速增长阶段占全寿命约25%,幅值的快速增长阶段占全寿命约5%;Smax=0.8时,峰值和幅值的这一比例均为15%左右。

第二阶段:稳定增长阶段。从图11可见,稳定增长阶段内各曲线几乎平行,即两种应力水平下,位移峰值相对增长率无明显差异,位移幅值也有相同规律。加载的疲劳应力幅值Smax=0.7时,界面张开位移峰值的稳定增长阶段占全寿命约65%,幅值的稳定增长阶段占全寿命约85%;Smax=0.8时,峰值和幅值的这一比例均为75%左右。

第三阶段:不稳定增长阶段(急剧增长),约占10%。试件界面破坏时,界面张开位移峰值约10~20 μm,位移幅值约5~15 μm。文献[12]测得界面张开位移为7.5、10 μm,本文同文献[12]测试结果较为接近。

4.3 界面张开速率与张开位移幅值增长率的演变规律

4.3.1 界面张开速率

参考应变率[25],界面张开速率为

(4)

式中:vn为界面张开速率,μm/s;Δsn为作用时间内界面张开位移幅值,μm;tn为第n次荷载循环历时的一半,s。

通过式(4)可以获得本试验一次荷载循环对应的界面张开速率,进而可以得到界面疲劳试验全过程各次循环荷载下界面张开速率并分析其演变规律。现有研究表明用稳定增长阶段变化规律表述全过程变化的误差很小[25]。本试验稳定增长阶段,有

Smax=0.8r=0.982

lgvn=1.304+0.211 9lgN

(5)

Smax=0.7r=0.994

lgvn=-0.182 4+0.320 6lgN

(6)

4.3.2 界面张开位移幅值增长率

第二阶段界面张开位移幅值Δsn的增长率可参考应变增长率[25],即

(7)

(8)

5 结论

通过制作高速铁路双块式轨道道床板-支承层混凝土复合试件,设计界面疲劳试验方法,开展道床板-支承层混凝土层间黏结性能及界面疲劳性能试验,探明了单调加载和循环荷载下界面破坏的特点,获得了双线性内聚力本构模型关键参数,并得到了界面疲劳S-N曲线,界面张开位移、界面张开速率、界面张开位移幅值增长率随试件寿命的变化规律,主要结论如下:

(1)通过试验获得了双块式无砟轨道混凝土层间界面疲劳S-N曲线。

(2)试件的准静态劈拉破坏和疲劳破坏形态基本相同,且两种破坏都有一个裂缝萌生、扩展直至最后完全贯通的过程。

(3)通过测量道床板-支承层界面法向内聚强度、界面张开位移、界面法向临界断裂能,可确定双线性内聚力模型参数并以此模拟道床板-支承层界面开裂行为。

(4)界面张开位移峰值的发展分三个阶段:快速、稳定和不稳定增长,界面破坏时张开位移峰值为10~20 μm,张开位移幅值为5~15 μm。

(5)界面疲劳破坏历程以第二阶段为主,可通过监测界面张开位移幅值预估界面疲劳剩余寿命,对无砟轨道安全服役提供参考。