高速动车组悬挂参数优化研究

2021-05-13崔利通李国栋宋春元王安国李晓峰

崔利通,李国栋,,宋春元,,王安国,李晓峰,罗 仁

(1.中车长春轨道客车股份有限公司 国家轨道客车工程研究中心转向架研发部,吉林 长春 130062;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

异常振动是高速动车组比较常见的动力学问题,也是影响车辆运行安全性和平稳性的关键问题[1-2]。对某型动车组自投入运营以来出现过的动力学故障问题进行汇总,如图1所示。其中影响车辆运行平稳性的异常振动问题包括车辆晃动和车体抖动问题,影响车辆运行安全性的问题包括车辆抖动、车辆局部振动以及车轮多边形问题。文献[3] 针对车体低频横向晃动的影响因素进行研究,提出避免车辆晃动的方法。针对构架横向加速度报警问题,文献[1,4-5]分别从车辆和钢轨角度进行研究,通过优化车辆参数和钢轨打磨解决报警问题。针对车轮多边形问题,文献[6-8]研究多边形的形成机理、对车辆的影响以及控制措施。

图1 动车组动力学故障问题汇总

本文针对某型动车组出现的异常抖动问题进行研究,分析抖动问题的根本原因,并通过悬挂参数优化提升动车组动力学性能,以保证车辆运行安全性和平稳性。

1 异常振动现象

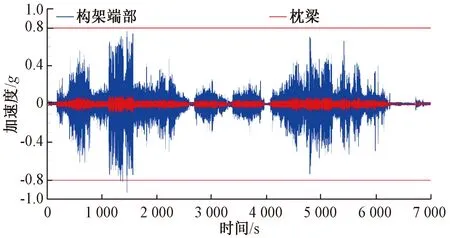

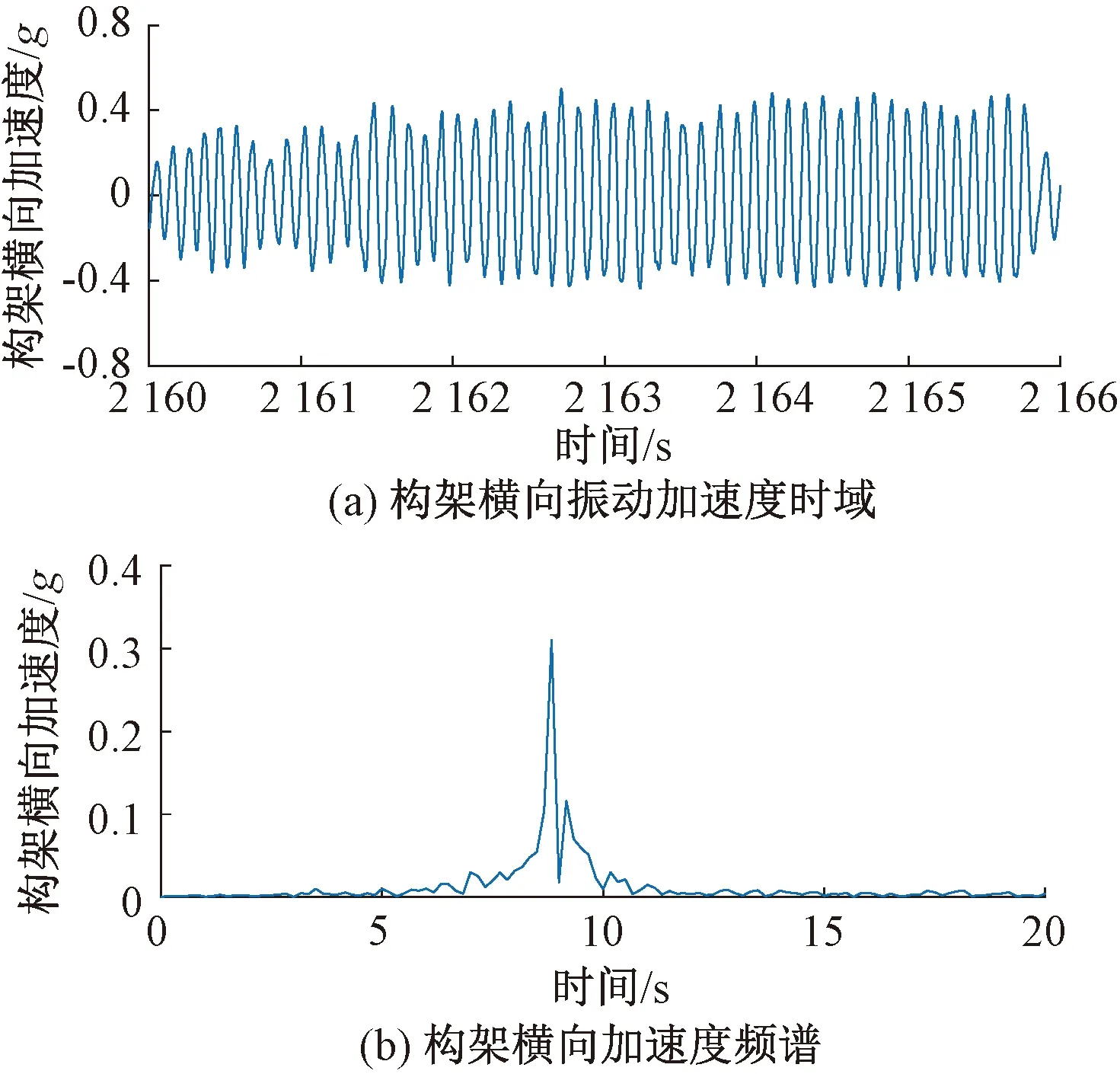

某型动车组在线路上运行时车体出现明显的抖动现象,车辆横向平稳性指标[9-10]超过2.5,如图2所示。此时构架横向振动加速度[9-10]经0.5~10 Hz滤波,幅值接近0.6g(g为重力加速度,1g=10 m/s2),已达到预报警限值,如图3所示。对应平稳性指标偏大位置,在0.5~10 Hz范围内枕梁和构架横向振动主频均为7.2 Hz单一频率,二者振动趋势相同,如图4所示。

图2 某动车组横向平稳性指标

图3 某动车组构架横向振动加速度(Y-0.5~10 Hz滤波)

图4 抖动时刻构架、枕梁横向振动频谱

2 原因分析

2.1 普查测试

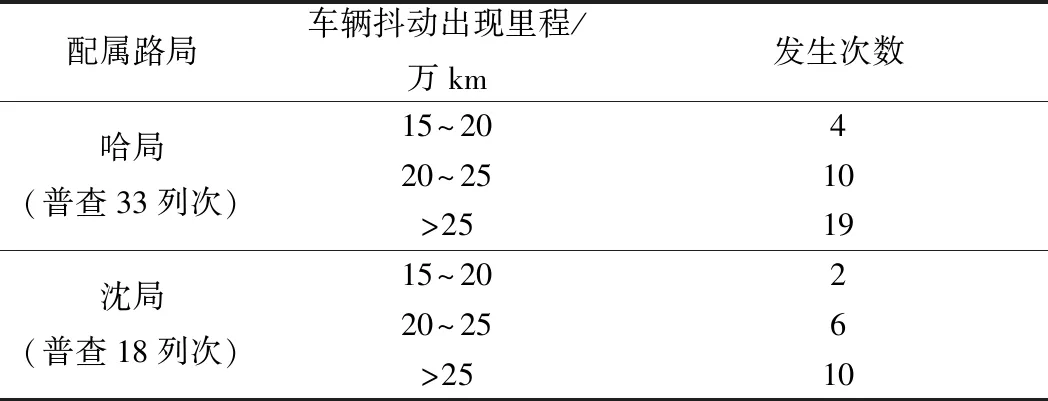

通过对在线运营的某型动车组运行平稳性进行普查测试,发现出现异常振动问题的车组车轮镟修后走行里程主要集中在20万km以上,振动现象发生在某些线路的个别区段,见表1。

表1 2015—2016年车体抖动车组统计

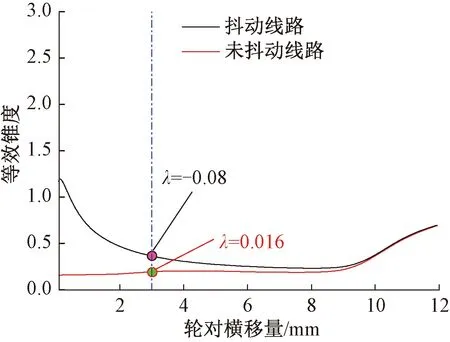

对异常振动车组车轮踏面外形进行测试,与实测抖动线路钢轨廓形匹配计算实际UIC 519等效锥度λ[11]。在轮对横移量3 mm处等效锥度最大值达到0.48,均值达到0.38,且在轮对横移0~3 mm范围内等效锥度出现明显负斜率增长,如图5所示。

图5 抖动车组与实测抖动线路钢轨匹配

与实测未抖动线路钢轨廓形匹配,在轮对横移量3 mm处等效锥度最大值为0.305,均值为0.19,在轮对横移0~3 mm范围内呈正斜率增长,如图6所示。

图6 抖动车组与实测未抖动线路钢轨匹配

文献[12-13]对非线性轮轨接触几何特征参数开展专项研究,提出评价等效锥度变化的非线性参数NP。NP代表轮对横移量为2~4 mm之间等效锥度变化率,即

(1)

考虑轮轨间隙的影响,对NP进行修正,即

(2)

当(TG-FG)≥7 mm时,yλ=3 mm

当5 mm≤(TG-FG)<7 mm时,

(3)

当(TG-FG)<5 mm时,yλ=2 mm

式中:TG为轨距;FG为轮背间距。

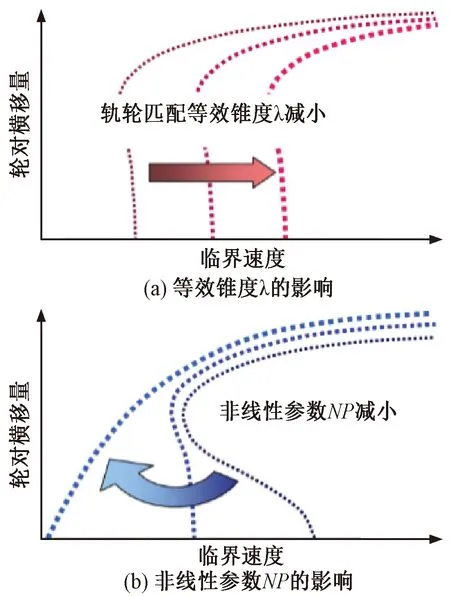

λ和NP值的大小影响车辆稳定极限环的分叉形式和车辆临界速度,如图7所示。随着λ值的增大和NP值的减小,车辆临界速度逐渐降低。

图7 λ和NP值对车辆分叉形式和临界速度的影响

根据式(2)、式(3)计算得到某动车组在抖动线路上的NP值为-0.08,未抖动线路NP值为0.016,如图8所示。当车辆在抖动线路上运行时,轮轨接触关系恶劣,车辆稳定临界速度降低。

图8 抖动线路与未抖动线路NP值对比

2.2 故障再现

根据动车组的结构参数和悬挂参数建立多体系统动力学仿真模型,并将实测车轮踏面外形和实测抖动线路钢轨廓形代入模型中进行相关计算,仿真模型如图9所示。

图9 动力学仿真模型

当车辆以标准运营速度运行时,构架端部发生明显的谐波振动,加速度幅值达到0.6g,振动主频集中在5.5~7.5 Hz,如图10所示。车体同步发生明显的谐波振动,加速度幅值达到0.075g,振动主频集中在5.5~7.5 Hz,如图11所示。横向平稳性指标在车速为200 km/h时达到2.75,在250 km/h时达到3.0,如图12所示。仿真再现了该动车组在线运行时的异常振动现象。

图10 构架横向振动仿真分析结果(0.5~10 Hz滤波)

图11 车体横向振动仿真分析结果(0.5~10 Hz滤波)

图12 横向平稳性指标

2.3 原因分析

通过大量车组平稳性和踏面外形普查测试以及仿真分析可知,该型动车组在线运行出现车体抖动的根本原因来源于轮轨接触不良。当轮轨匹配等效锥度(轮对横移3 mm)达到0.4,且呈负斜率增长时,转向架蛇行运动将产生较大轮轨横向力[13],二系悬挂未能有效衰减这部分能量,致使振动传递至车体,引起车体产生同频率抖动现象。该问题的表象为车体抖动,但其根本问题是车辆稳定性问题。

3 参数优化

3.1 提高车辆运行稳定性的方法

国内外学者对轨道车辆横向运行稳定性的影响因素进行了大量理论研究和试验研究,结果表明提高车辆蛇行运动稳定性的方法主要有以下几点[1-2,14-15]:

(1)合理选择抗蛇行减振器参数。

(2)合理选择轴箱定位刚度。

(3)合理选择二系横向减振器参数。

(4)合理选择车轮踏面等效锥度。

车轮踏面等效锥度随车轮磨耗逐渐增大,且与线路状态相关,为非完全受控因素,因此为提高某型动车组在车轮磨耗后期轮轨匹配关系恶化时的车辆稳定性,仿真分析主要针对(1)~(3)进行参数优化。

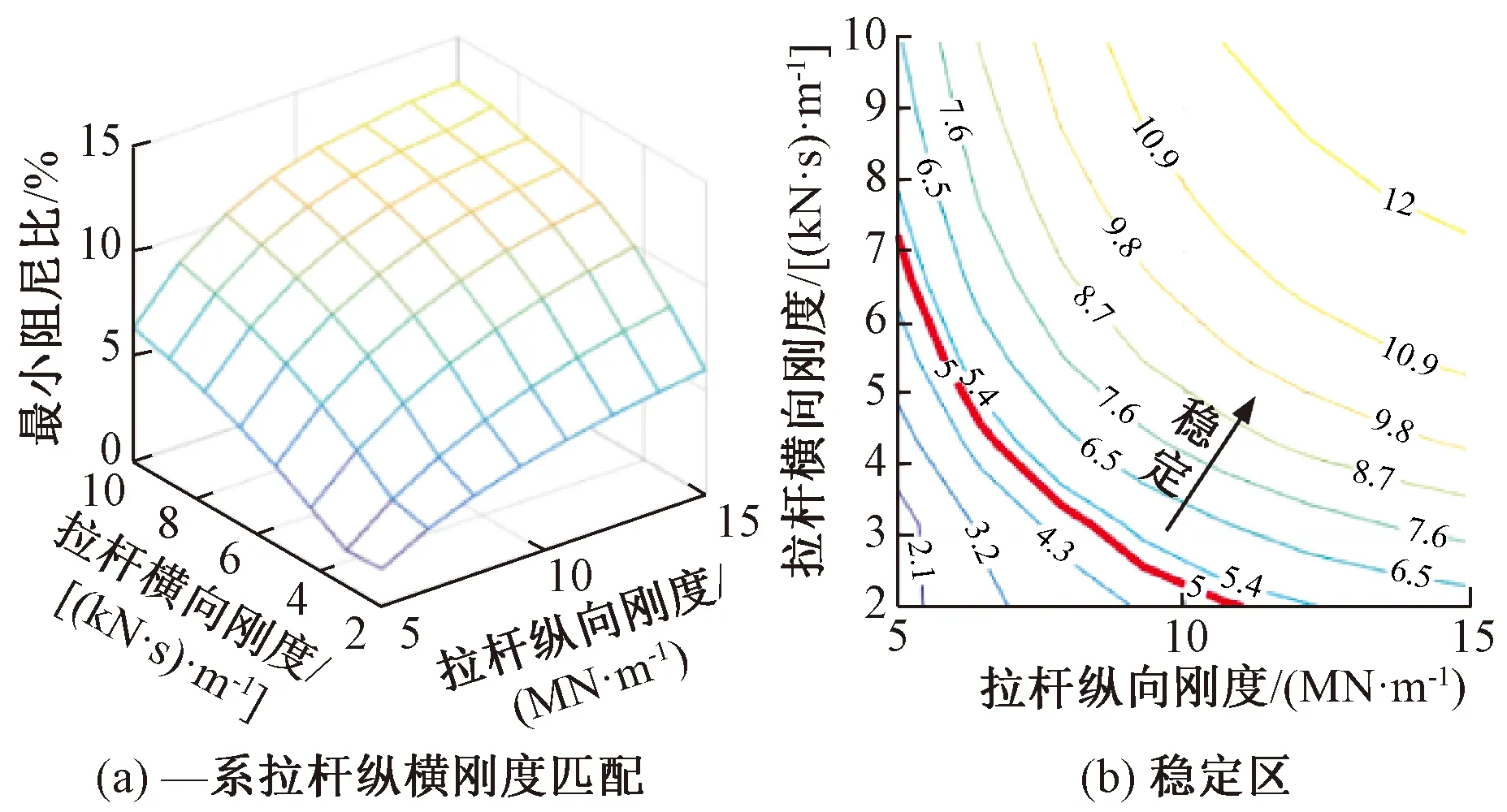

3.2 车辆运行稳定性线性优化分析

对车辆非线性系统动力学仿真模型进行线性化处理,通过悬挂模态计算,分析车辆主要悬挂参数对车辆系统最小阻尼比的影响。

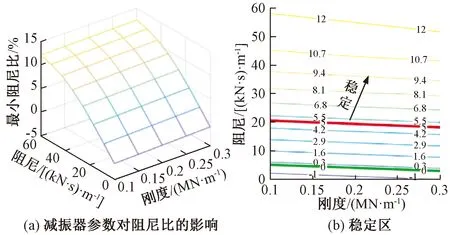

(1)抗蛇行减振器参数优化

根据仿真计算结果,增大抗蛇行减振器阻尼和刚度可以提高大等效锥度下的横向稳定性,如图13所示。

图13 抗蛇行减振器阻尼和刚度优化

(2)轴箱定位刚度参数优化

根据仿真计算结果,增大轴箱纵向和横向定位刚度,有利于大等效锥度工况下的横向稳定性,如图14、图15所示。

图14 轴箱纵向定位刚度优化

图15 轴箱横向定位刚度优化

(3)二系横向减振器参数优化

根据仿真计算结果,较大的二系横向减振器刚度和阻尼能够满足横向运动稳定性要求,如图16所示。

图16 二系横向减振器阻尼和刚度优化

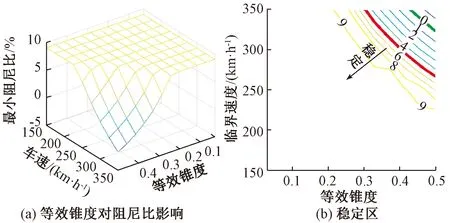

根据以上悬挂参数优化结果,同时考虑新轮状态下车辆低锥度晃车问题[3],结合车辆现有悬挂参数,重点对抗蛇行减振器进行深度优化,如图17~图19所示。综合考虑抗蛇行减振器刚度和阻尼对新轮和磨耗轮状态下车辆临界速度、构架横向振动加速度以及横向平稳性的影响,确定抗蛇行减振器新参数。

图17 抗蛇行减振器参数对临界速度的影响

图18 抗蛇行减振器参数对构架横向加速度的影响

图19 抗蛇行减振器参数对横向平稳性的影响

3.3 抗蛇行减振器动态参数

抗蛇行减振器性能参数分为静态和动态参数,均可通过台架试验获得实际数据。

当减振器活塞杆以不同速度V按照固定幅值S进行往复拉伸和压缩,可得到减振器力-位移曲线,该曲线也称为示功图,通过示功图可以得到减振器力-速度曲线。一般在S=12.5 mm或S=25 mm条件下得到的力-速度曲线称为减振器静态参数,如图20所示。

图20 抗蛇行减振器静态参数示意图

动车组在线运行时,除小曲线及道岔区段,抗蛇行减振器实际工作位移在±5 mm以内,且随着车轮磨耗的增加工作频率逐渐增大,与转向架蛇行频率保持一致。因静态参数是指大位移下的减振器性能特征,测试频率偏低,迟滞效应不明显,不能代表减振器实际工作状态,因此需要得到减振器在小幅运动时不同频率下的力-位移曲线,进而得到刚度-频率曲线和阻尼-频率曲线,称为减振器动态参数,动态参数更能反映减振器的实际性能。目前抗蛇行减振器动态理论模型普遍采用Maxwell模型,台架测试方法采用扫频法,计算方法采用BS EN 13802[16]标准中规定的方法,即

(4)

式中:kd为动态刚度,kN/m;d0为减振器位移幅值,m;F0为减振器阻力幅值,kN; φ为阻尼力-位移的相位角。

(5)

式中:cd为动态阻尼,kN·s/m;f为激励频率,Hz。

利用扫频的方法对优化前后的抗蛇行减振器进行台架试验,相比于原参数减振器,新参数减振器高频下的动态刚度和动态阻尼均得到明显提升。如图21所示。

图21 优化前后抗蛇行减振器动态特性参数对比(1 mm幅值)

3.4 车辆动力学性能预测

将新参数抗蛇行减振器实测动态特性作为输入条件进行多体系统动力学仿真,预测动车组动力学性能,并与原参数车组进行对比,如图22~图26所示。在车轮磨耗后期轮轨匹配关系恶化时,采用新参数抗蛇行减振器的动车组在250 km/h运行条件下安全性和平稳性均得到明显提升,等效锥度上限值可由0.38提高至0.5;临界速度由280 km/h提高至368 km/h;构架端部横向振动加速度幅值明显减小,谐波频次也显著降低。

图22 原车状态等效维度上限预测

图23 装用新参数抗蛇行减振器等效锥度上限预测

图24 磨耗轮状态车辆临界速度预测

图25 磨耗轮状态构架横向加速度预测

图26 装用新参数抗蛇行减振器平稳性指标预测

4 线路试验验证

将试制新抗蛇行减振器产品在某型动车组上试装并与原参数车组进行线路跟踪对比试验。

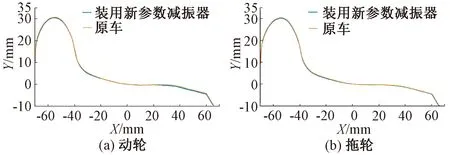

4.1 车轮踏面磨耗对比

对比装用不同抗蛇行减振器且长期运行在相同线路的动车组磨耗后期的车轮踏面外形,装用新参数减振器车组与原参数车组相比无明显差异,如图27所示。镟修周期内等效锥度(与标准CN60钢轨匹配)、滚动圆磨耗量、踏面凹陷量增长趋势以及最大磨耗位置分布基本相同,如图28所示。说明新参数抗蛇行减振器并未显著影响车轮磨耗。

图27 磨耗后期车轮踏面外形对比

图28 车轮踏面磨耗趋势对比

4.2 车辆运行稳定性对比

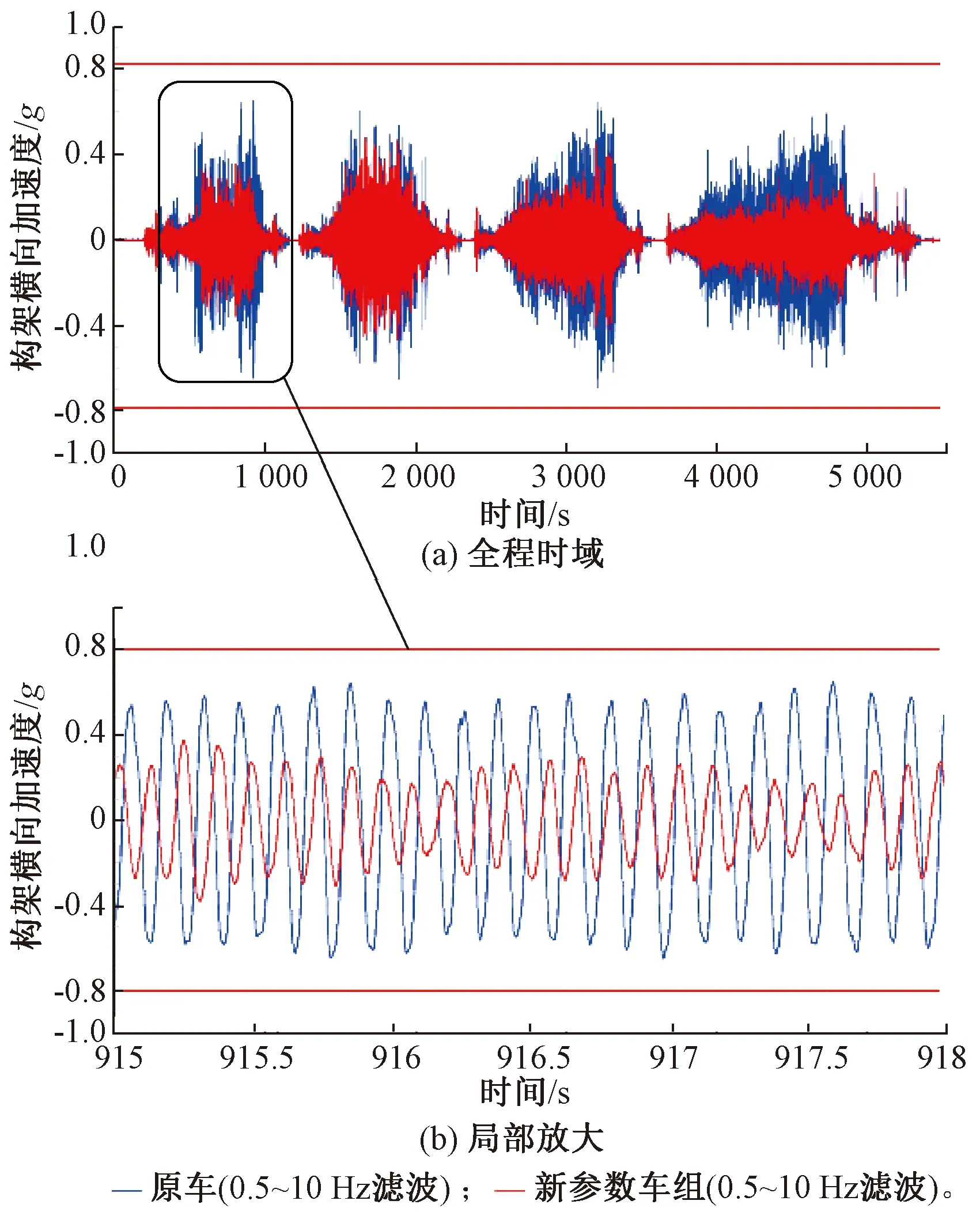

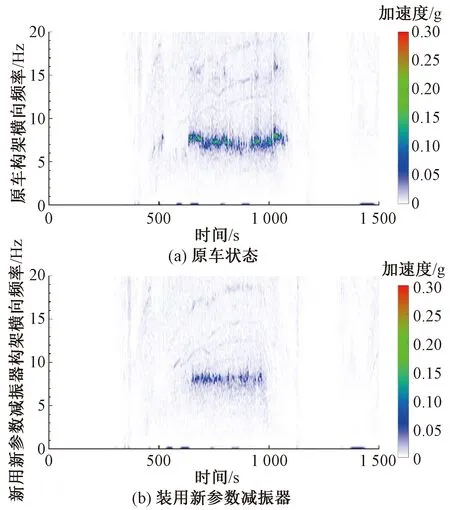

在车轮磨耗后期,相同运行线路条件下原参数车组构架端部横向振动加速度出现明显的连续性谐波,幅值达到0.6g;装用新参数抗蛇行减振器车组为非连续性谐波,幅值为0.4g。装用新参数减振器车组构架横向振动能量远小于原参数车组,车辆运行稳定性得到显著提高,如图29、图30所示。

图29 构架横向振动加速度对比

图30 构架横向振动加速度时频对比

4.3 车辆运行平稳性对比

在车轮磨耗后期,相同运行线路条件下原参数车组横向平稳性指标已超过2.5;装用新参数抗蛇行减振器车组小于2.5,车辆运行平稳性得到显著提高,如图31所示。

图31 平稳性指标对比

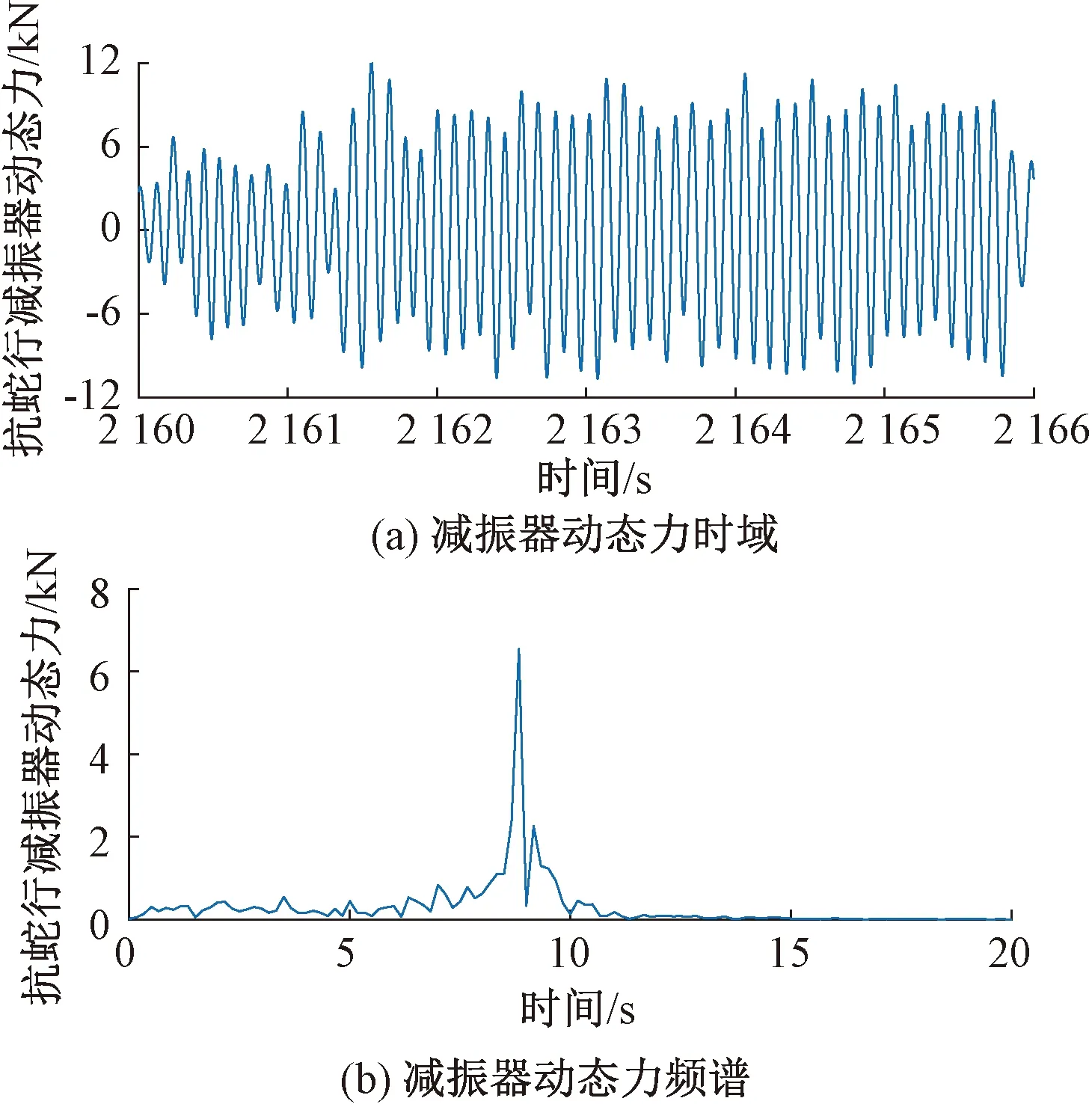

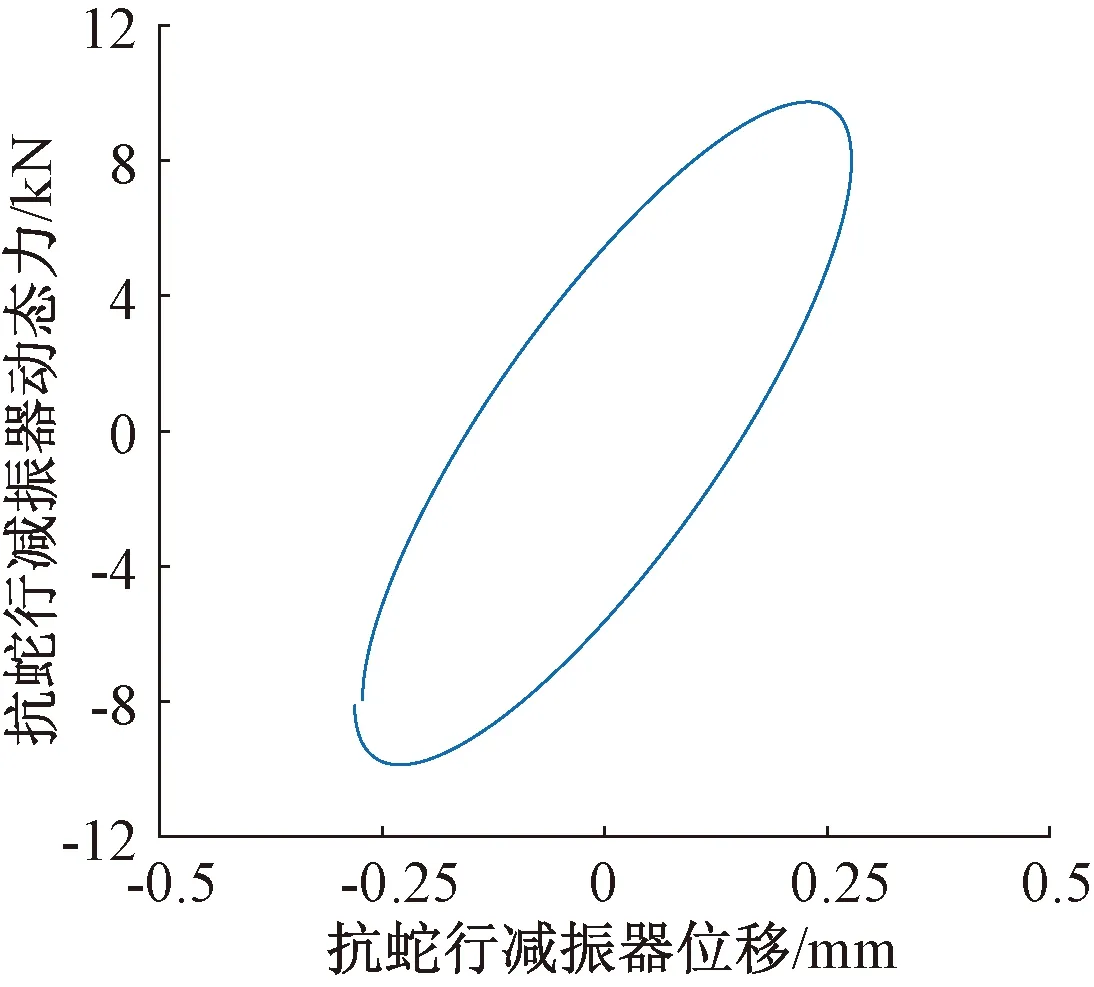

4.4 新参数抗蛇行减振器动态力

对新参数抗蛇行减振器进行标定,在活塞杆布置应变片,测试车辆在不同状态下减振器作用力的响应情况,如图32所示。在车轮磨耗后期,当构架横向出现0.4g谐波振动时,减振器作用力也出现同频率谐波振动,幅值在10 kN左右,如图33、图34所示。在该频率下实测减振器的F-S曲线如图35所示,围成的面积即为减振器在一个周期内的阻力功,利用积分法[17]可得阻力功约为5 J。

图32 新参数减振器标定

图33 构架横向振动加速度谐波(0.5~10 Hz滤波)

图34 谐波时刻新参数减振器动态力响应频率

图35 谐波时刻新参数减振器实测F-S曲线

5 结论

(1)某型动车组在线运行时部分区段出现车体异常振动现象,其根本原因为车轮在磨耗后期对线路比较敏感,当线路条件相对较差时轮轨匹配接触不良,转向架蛇行运动产生较大轮轨横向力,二系悬挂未能有效衰减这部分能量,致使振动传递至车体,引起车体产生同频率抖动现象。

(2)仿真表明,提高轴箱定位刚度、增大抗蛇行减振器、横向减振器的动态刚度和动态阻尼可提高该型动车组在车轮磨耗后期运行稳定性。结合该型动车组实际情况,通过深入优化抗蛇行减振器能够保证新轮和磨耗轮状态下车辆稳定性和平稳性要求。

(3)线路试验表明,采用新参数抗蛇行减振器不会对车轮磨耗造成不利影响,且能够在车轮磨耗后期显著提高车辆运行稳定性和平稳性,确保车辆安全运营,进一步验证了仿真优化的结果。