全氟醚橡胶配方设计及混炼工艺性研究

2021-05-12史勇董超峰

史勇,董超峰

(西安航天动力研究所,陕西西安 710100)

全氟醚橡胶(FFKM)由四氟乙烯(TFE)主链和全氟甲基乙烯基醚(PMVE)支链及架桥部分构成,不仅具有耐高温、耐化学腐蚀(可耐1 600余种化学品的腐蚀)的优异性能,还具备橡胶的弹性。FFKM制品主要应用于航空、航天、石油、化工和原子能等工业部门[1],绝大多数为密封件,可在火箭发动机的燃料、肼、氧化剂、四氧化二氮、发烟硝酸及氟里昂-21等介质中使用。

目前,我国的FFKM合成工艺尚处于试验研究期,中昊晨光化工研究院已成功研制了合成全氟醚橡胶的重要原材料——全氟甲基乙烯基醚,但其合成橡胶的工艺尚在试验阶段。本次试验选用全氟醚生胶进行配方及工艺性研究,以研制出高温性能好、压缩永久变形低以及耐介质性能优良的全氟醚混炼胶。

1 材料与方法

1.1 试验材料

PFR94全氟醚生胶,意大利苏威公司[2];性能对比材料为全氟醚E19467、2375,美国3M。

1.2 配方研究

1.2.1 配合剂的选择

(1)硫化体系。全氟醚橡胶是一种高饱和度的含氟高聚物,一般不能采用硫磺进行硫化,且混入少量硫磺会使氟橡胶全面报废。一般采用有机过氧化物、有机胺衍生物、二羟基化合物作为硫化剂或进行辐射硫化,其中辐射硫化目前尚未投入工业生产。一般工业生产中,采用双酚AF/BPP硫化体系生产的混炼胶稳定性好,不易焦烧,流动性好、压缩永久变形小[3];双25+TAIC硫化体系的混炼胶不焦烧、不缩边,具有较好的耐腐蚀性能和耐高温蒸汽的性能。目前,橡胶一般采用双25+TAIC的过氧化物硫化体系。

(2)补强填充剂。全氟醚橡胶属于自补强型橡胶,其本身强度高。补强填充剂主要用于改进工艺性能、降低成本以及控制产品的硬度、耐热性和压缩永久变形等。一般用半补强炭黑作为填充剂[4]。

(3)助剂。苏威公司为了提高全氟醚橡胶的综合性能,研制出特殊助剂,少量的添加即能够极大地改善混炼胶的力学性能、工艺性等。

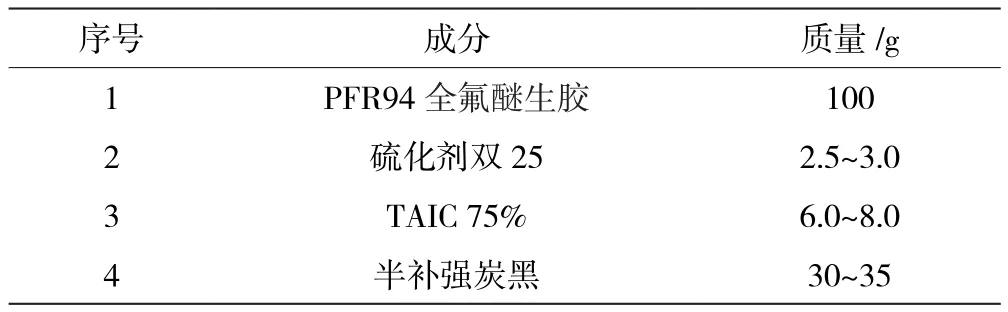

1.2.2 配方设计

根据“1.2.1”对配合剂的分析,设计配方如表1所示。

表1 新型全氟醚混炼胶配方

1.3 工艺性研究

1.3.1 全氟醚橡胶混炼胶质量控制要点

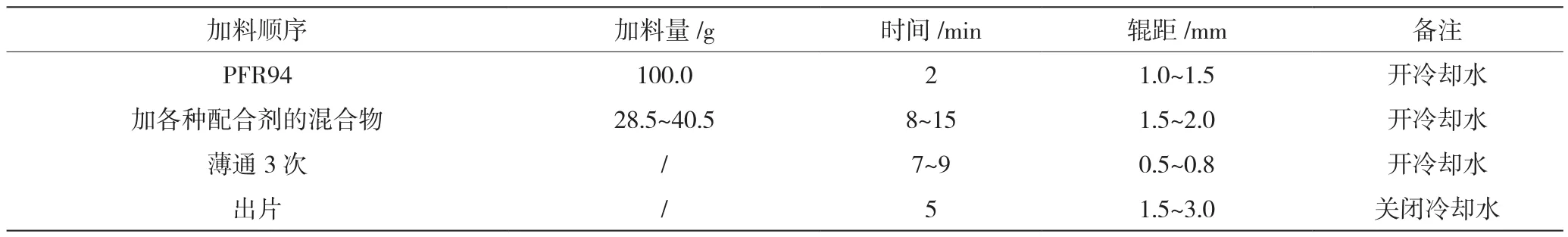

(1)注意炼胶机和周围环境是否整洁,最好采用专用炼胶机,否则在混炼前必须对炼胶机进行清洁。(2)开启炼胶机,将冷却水阀门开到约1/2处。(3)炼胶过程要求:将辊距调至1 mm左右,将生胶薄通3次后包前辊,待生胶在开炼机上包辊均匀,保证滚筒上有适量的堆积胶;沿开炼机辊隙缓慢分批加入预混过的粉料,注意混炼中不开刀,如果堆积胶过多,逐步缓慢放大辊距;清扫开炼机料盘,将清扫的物料加入胶料中;吃粉完毕,左右拉割刀一次,将辊距调至1 mm左右,薄通打三角包各3次;辊距调至3.5 mm左右,出片卸料。(4)全氟醚橡胶混炼过程中会产生热量,能加快炭黑和配合剂分散。但要注意滚筒温度不要超过50 ℃;如果混炼过程中温度过高,等滚筒稍作冷却后再进行操作(5)混炼后的炼胶摊开自然晾至室温后入库,胶料不能堆放,防止胶料中间温度聚集,导致焦烧现象。如表2所示,为全氟醚橡胶混炼胶炼胶工艺具体信息。

表2 新型全氟醚橡胶混炼胶炼胶工艺

1.3.2 性能测试

按设计配方炼制全氟醚混炼胶,在选择的硫化成型工艺条件下,进行试片、小豆(Φ10×10)的压制,按照GB/T528-1998《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》、GB7759-87《硫化橡胶物理试验方法》测试性能,与其他牌号混炼胶的测试结果进行对比,并测试该新型全氟醚混炼胶30 d内的耐介质性能。

2 结果与分析

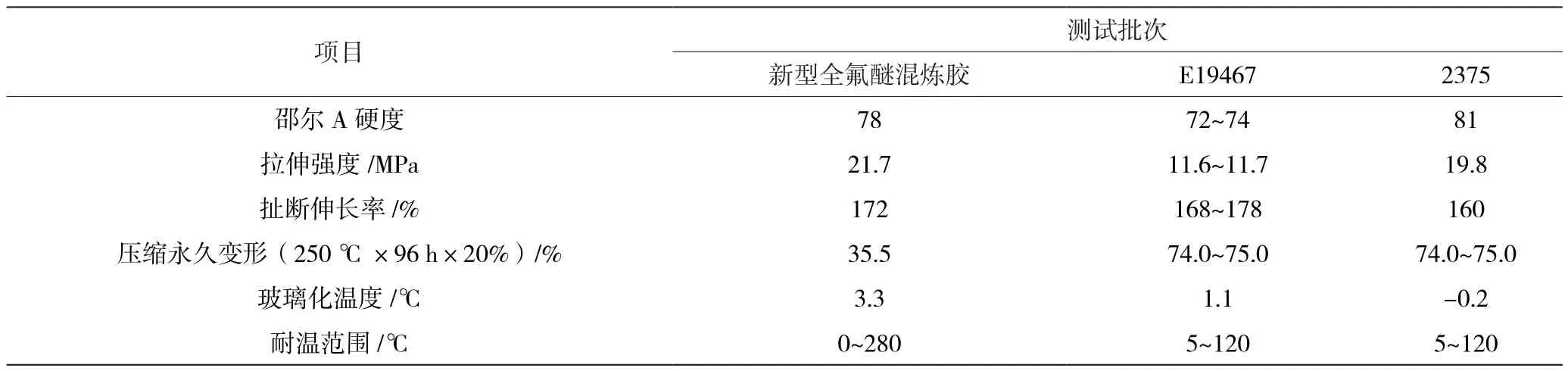

如表3所示,为新研制的全氟醚混炼胶与其他混炼胶测试性能对比,表4为新型全氟醚混炼胶的耐介质性能。表3和表4表明,新研制的全氟醚混炼胶具有以下特点:(1)常温拉伸强度、断裂伸长率均比其他全氟醚混炼胶高,说明其力学性能优良;(2)高温压缩永久变形相比其他混炼胶大幅减小,高温性能优异,可在280 ℃下可靠使用;(3)耐介质性能优良,为一级相容。

表3 新研制的全氟醚混炼胶与其他混炼胶测试性能对比

表4 新型全氟醚混炼胶耐介质性能

3 结论

新研制的全氟醚混炼胶配方科学、合理,工艺性较好,高温性能、耐介质性能优良,达到了研究目标,能够用于制造耐介质、耐高温产品的密封件。