重型卡车车架装配工艺性核查浅析

2019-08-15王龙陈希张扬敏

王龙,陈希,张扬敏

(陕西重型汽车有限公司,陕西 西安 710200)

1 生产现状

生产单位根据车架总成图纸进行生产加工,但在车架总成装配过程中常存在工艺性问题,例如支撑板与纵梁孔错位、连接板缺孔、横梁总成宽度超差、装配关系错误等问题。技术员需进行现场处理,与设计人员进行沟通,给出临时解决方案。工艺员编制临时工艺对车架进行在线或者停线返修。有时严重的工艺性问题甚至会造成车架报废,需重新生产车架,严重影响了生产单位的生产效率及产品质量,增加了企业生产成本。

2 原因分析

生产过程中出现装配工艺性问题造成车架返修,主要原因是生产单位在车架生产前未对车架总成装配工艺性进行核查与分析,未对车架总成及零部件图纸进行工艺性核查,在生产过程中才发现存在工艺性问题,导致产出不正确的车架总成。

3 解决措施

车架总成生产前,生产单位技术人员需对车架总成及相关零部件图纸进行静态核查,提前核查可能存在的工艺性问题。提前解决所有可能存在的工艺性问题,可避免车架生产过程因工艺性问题造成车架返修。技术员可模拟车架总成铆接装配过程,核对车架总成图纸及每一个零部件图纸,根据装配关系寻找其中存在的工艺性问题。发现问题后与产品设计人员沟通,给出解决方案,将解决方案以技术文件形式下发到各生产车间,车间按技术文件加工车架避免了车架返修。因此在车架生产前对车架总成装配的工艺性分析与核对尤为关键,首先梳理出车架总成装配过程中存在的工艺性问题,并进行归类总结,同时严格按照正确的方法及流程对工艺性问题进行核查与分析,并总结工艺性问题核查的方法及技巧,可完全预防所有工艺性问题。

4 工艺性问题分类

通过长期对车架工艺性问题进行核查与分析,总结出所有出现的工艺性问题,分为3 大类,14 小项。归纳如下:

表1

5 工艺性分析方法及技巧

生产单位在对车架总成进行工艺性核查与分析,工艺技术人员需掌握各零部件装配工艺知识及车架总成装配工艺知识。以下为各工艺性问题的具体分析方法:

(1)BOM 工艺性核查:车架总成图纸明细中各零件名称及数量与BOM 需一致。主要的BOM 问题为图纸中所用的支撑板号与BOM 不一致;BOM 中横梁总成号为XX1234 56,而图纸中为XX123356,虽然只差一位数字,但会造成横梁总成无法装配,车架总成缺件下线。

(2)横梁总成工艺性核查:横梁总成宽度需与车架总成宽度尺寸相匹配,根据车架总成宽度及内外梁的材料厚度可计算出正确的横梁总成的宽度尺寸。例如:车架宽度A,内外梁材料厚度为B+C,则可计算出正确的横梁总成宽度尺寸应为A-(B+C)*2=D。如若车架所用的横梁总成宽度尺寸为D,则横梁总成工艺性正确,否侧需更换正确宽度的横梁总成。此工艺性问题会造成车架宽度超差,甚至车架解体。

(3)左右纵梁总成工艺性核查。首先分析左右纵梁钻孔图、左右纵梁压型图及车架总成图的长度尺寸,此三张图纸的长度尺寸必须一致。再分析内梁长度尺寸,确保内梁长度尺寸无工艺性问题。根据左右纵梁总成图纸中长度尺寸及合梁尺寸可计算出内加强梁长度尺寸,计算出的内梁尺寸与图纸中所给尺寸需一致。例如:左右总成总成图中长度尺寸为A,内外梁合梁尺寸为前轴中心线向前B,前轴距前端尺寸为C 则可计算出内梁的长度尺寸应为A-(C-B)=D,如果内梁的长度尺寸不是D,则存在工艺性问题,则需更换内梁甚至报废内梁。再核对内梁的宽度尺寸是否正确,例如外梁宽度尺寸为E,外梁料厚为F,则可计算出内梁宽度尺寸为E-F*2=G,内梁宽度若>G,则造成无法合梁,报废内梁并重新生产内梁。

(4)车架孔位工艺性核查。左右纵梁孔位、支撑板孔位,横梁连接板孔的位置及孔径需保持一致。首先装配横梁总成,横梁连接板与纵梁孔的位置及孔径必须保持一致,最易出现的工艺性问题为纵梁上有孔,而连接板上无孔,则此处孔位不通,则造成横梁总成无法铆接。再装配支撑板,支撑板上每一个孔的位置及孔径,需与纵梁纵保持一致,由于支撑板孔位较多,最易出现支撑板与纵梁孔错位,或支撑板上缺孔的工艺性问题。在实际分析中产生最多的孔错位问题为车架左右纵梁后桥1 与后桥2 中心线处的限位支架孔与支撑板孔错位。

(5)铆接关系工艺性核查:车架总成图中铆接关系必须正确、清晰、无歧义。首先核分析车架总成图上铆钉与螺栓是否清晰,能正确的区分。再分析车架总成图纸主俯视图铆接关系是否正确,是否有歧义,例如主视图中为左右梁都有铆钉,而在俯视图中左右梁都无铆钉;主视图中为铆钉连接,而俯视图中为螺栓连接,铆接关系不清。最后分析车架总成图上每个铆钉及螺栓对应左右纵梁钻孔图上有无孔位以及孔的位置是否正确,常见问题为车架上前端的加强铆钉,与钻孔图上位置不一致,造成铆错铆钉,需下线剔除铆钉。

(6)图纸尺寸正确性核查:车架总成图纸中长度尺寸必须标注正确,且需与左右纵梁总成长度尺寸一致。车架宽度尺寸标注必须正确,横梁总成的装配位置必须标注尺寸且装配位置需与左右纵梁钻孔图位置一致。最易出的工艺性问题为横梁装配位置错误。例如在左右纵梁钻孔图上装配位置为前轴向后A,而车架总成图纸上为A+50,造成横梁位置装配错误,车架下线返修。

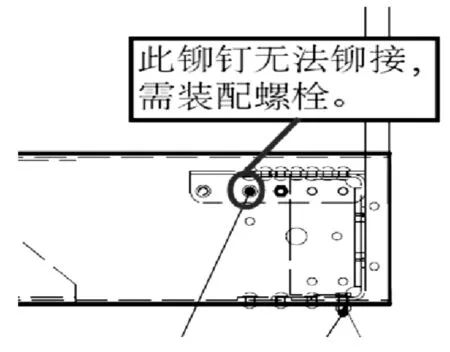

(7)铆接干涉核查:由于铆钳干涉尾梁处铆钉无法铆接,只能装配螺栓,如图1 所示:

图1 铆接干涉核查

(8)解决工艺性问题。发现问题后与研究院沟通,并提出解决方案,将解决方案以技术文件形式下发到各生产车间,车间按技术文件加工车架避免了车架返修。可按图1 模板将工艺性问题的解决方案编制进技术文件中。

(9)工艺性问题汇总。将发现的工艺性问题建立台帐,记录在审图库中。确保每个车架都进行工艺性分析并方便查询每个车架的工艺问题。同时及时提交问题报告,并定期查看图纸更改情况,确保工艺性问题及时归零,图纸100%正确,无工艺性问题。工艺性问题库的建立可参见图2:

图2 工艺性问题库

6 总结

综上所述,车架总成生产前,生产单位按照文章所述的方法及技巧,可正确对车架装配中存在的所有工艺性问题进行核查与分析,有效提前解决工艺性问题,避免车架生产过程中因工艺性问题造成的车架在线返修,甚至报废车架,降低了生产单位的生产成本,同时保证了生产效率,提高了产品竞争力。