宝钢连铸二冷轻压下模型自动控制系统的开发及应用

2021-05-10郭亮亮

邓 龙,郭亮亮,梅 峰

(宝山钢铁股份有限公司中央研究院,上海 201999)

连铸二冷压下技术的发展有两个重要的驱动因素,一个是产品高质量要求,一个是生产高效率要求。这两方面直接影响生产工艺、连铸设备以及控制策略的变化。比如,为了满足产品表面质量控制的个性化要求,二冷水在幅切、喷嘴以及工艺配置上都会趋于更加灵活;为了满足提高连连铸炉数、提高收得率的高效生产需求,就必须强化异常和非稳态生产处理能力。正是因为这些变化,连铸二冷和轻压下模型逐渐从相对稳定的控制模式,向更灵活的柔性控制模式转变,这对模型系统的精度、可靠性、拓展性等都提出了很高的要求。

宝钢在连铸工序积累了丰富的生产经验、知识以及深刻的模型控制认知[1-4],为了确保2CC技改项目的顺利实施,并进一步推动模型的优化和创新,自主开发了新一代二冷轻压下模型自动控制系统,在线应用取得较好的控制效果。文章从模型原理、自动控制关键技术、软件构架及功能等几个方面,对二冷轻压下模型自动控制系统进行了说明。

1 模型原理

二冷水控制是连铸坯质量控制的重要工艺参数之一,它和连铸坯裂纹等缺陷的形成有紧密的关系;轻压下技术是在二冷技术基础上发展而来,是在铸坯完全凝固前通过实施适当的压下量,来改善铸坯内部的偏析和疏松[4-6]。

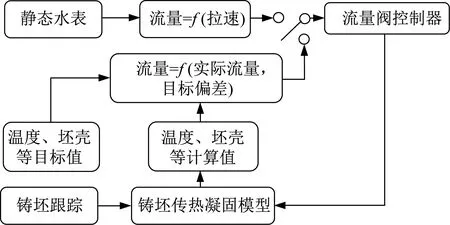

二冷水控制原理如图1所示。

图1 二冷水控制原理

二冷水控制分为静态控制和动态控制两大类。静态控制是开环控制方式,一般根据实际拉速或模型计算拉速,利用静态水表直接计算二冷控制区的水量,进行水量设定。动态控制是闭环控制方式,根据反馈对象的不同,有多种不同的动态控制模式,最常见的是铸坯表面温度反馈控制;除此之外,基于坯壳厚度反馈控制、基于铸坯表面温度下降梯度反馈控制的模式也有相关研究,但是在国内还没有成熟运用案例。在进行二冷水动态控制时,铸坯表面温度、坯壳厚度等在线检测技术还不成熟,在线检测值难以直接运用到反馈控制之中去,现在一般都采用铸坯凝固传热模型[2]作为软测量方法,参与反馈控制。在实际生产时,为了保证控制过程的稳定性和控制精度,也可以将静态和动态控制结合起来使用。

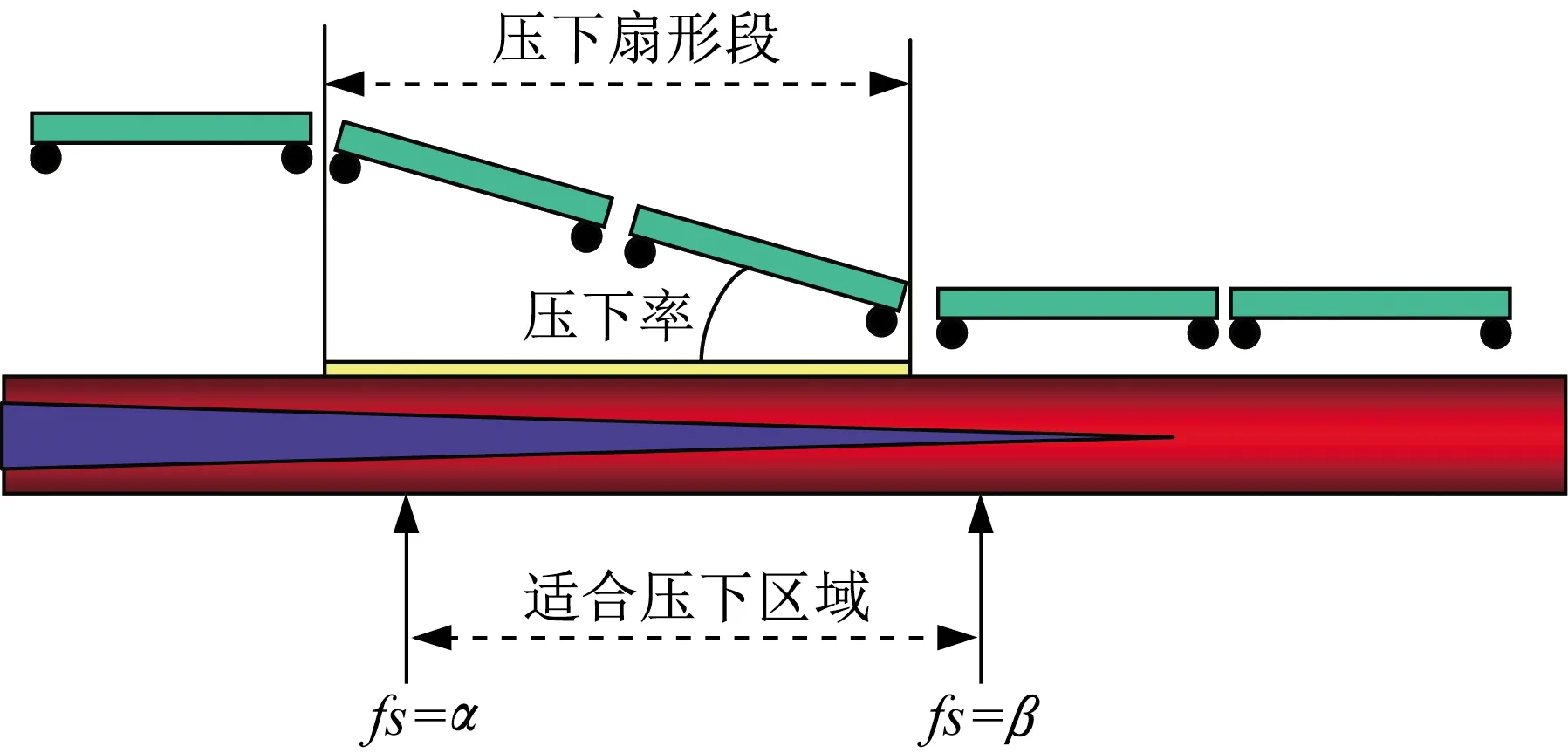

如图2所示,轻压下技术是在铸坯跟踪基础上,计算铸坯凝固终点,结合工艺给出压下区间、压下总量、压下速率等参考值,实现可压下扇形段的选择以及对应的压下量分配控制。按照控制方式的不同,可分为静态轻压下(Static Soft Reduction)和动态轻压下(Dynamic Soft Reduction)。静态轻压下是在浇注前设置好固定的可压下扇形段以及对应压下量,并在浇注过程中保持不变,静态轻压下对生产稳定性的要求很高、对连浇炉数的限制很大;动态轻压下是根据铸坯实际凝固状态动态调整轻压下的控制参数,压下位置是变化的,在动态轻压下控制方式下,允许工艺参数存在适当波动,允许中间更换中间包、甚至允许异钢种连续浇铸,有利于合理安排生产,充分释放设备产能。轻压下技术,铸坯凝固终点的确定非常关键,可以通过压下力、铸坯低倍偏析实绩对模型参数进行修正,以提高模型计算精度。

图2 轻压下示意图

2 自动控制关键技术

在钢铁生产少人化、集控化、一键化等大背景下,现场生产对模型系统全自动化控制要求越来越高,模型控制系统逐渐从附加项变为必选项。要实现模型全自动控制,除了对模型机理及其适用边界的充分理解外,还要结合现场生产操作以及控制的特点进行应用技术的集成。下面针对连铸过程对产品拓展及个性化控制、浇注异常,以及全流程自动控制等方面的需求,就二冷轻压下模型自动控制的几个关键技术进行说明。

2.1 产品层别划分技术

合理的产品层别划分应该涵盖所有产品类别,是连铸生产控制的基础。在进行产品层别划分时,模型控制需要考虑以下几个方面的使用:产品物性参数、工艺控制参数以及模型调整参数等。产品物性参数包括密度、比热容、导热系数、热焓、固液相线温度等信息,工艺控制参数包括产品生产时二冷水、轻压下的制造标准,模型调整参数包括模型运算和控制优化相关参数。

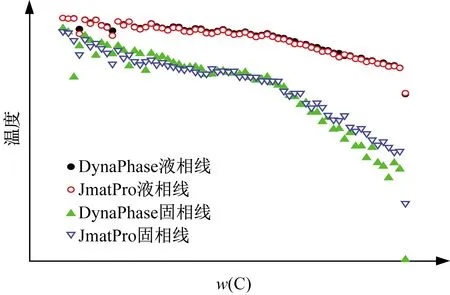

在进行产品层别划分时,需要兼顾参数维护、控制精度以及控制稳定性的要求,同时还应该具有可扩展性,便于将来可能进行的钢种扩展。以产品物性参数层别划分为例,采用JmatPro、DynaPhase等钢铁材料计算软件,计算不同C含量下的钢坯固相线、液相线温度分布,如图3所示。随着碳含量的增加,钢坯固相线、液相线温度呈现单调下降趋势。可见C含量对产品物性参数影响显著,因此,可以按照C含量对产品物性参数层别进行划分,然后再根据合金含量进一步细分,形成碳—合金两个维度的产品物性参数层别划分方式,这样既有利于维护,也方便拓展。

图3 C含量和固液相线温度的关系

2.2 产品个性化控制技术

二冷轻压下控制是工艺、装备、模型紧密融合的综合性控制技术,产品的个性需求、设备状态的变化对实际控制效果影响很大。模型系统要保证控制效果、提高适用性,需要开放调节手段,以满足不同产品的差异化控制需求。

二冷水控制有静态水表控制、表面温度控制、坯壳厚度控制、主从控制等多种模式,根据设备实际状态,允许不同二冷水控制区采用不同的控制策略进行多种策略的组合控制。举个简单的例子,根据实际冷却效果以及设备控制特性,冷却区的内外弧、中边部等不同冷却回路可以采用主从控制方式,足辊区域可以选择静态水表控制,而弯曲矫直段则可以采用铸坯表面温度控制等。同样,轻压下控制也需要根据产品跟踪计算得到的凝固状态,进行轻压下位置、轻压下量的动态修正,以满足产品质量控制需求。当然,新的控制策略也需要新的模型技术的支撑,当铸坯宽度方向喷嘴阻塞或水流密度不一致时,要精确计算铸坯凝固终点,就需要三维温度计算模型的支撑。

总之,根据现场生产经验和实际控制效果,不断总结、优化最合理的控制参数和控制策略,配置成一个具体的控制方案,由模型系统自动检索,实现产品个性化的配置控制。

2.3 全流程控制技术

全流程以及非稳态生产处理能力是自动控制的重要组成部分,对于二冷轻压下控制而言,全流程控制包括了如下两个方面:①准备、插入、保持、铸造、引拔等连铸生产所涵盖的所有生产模式;②连连铸、中间包更换、滞坯、漏钢降速等连铸特殊场景。

要在保证生产稳定性的前提下实现二冷轻压下模型全流程自动控制难度很大,可以说,每一个生产模式、每一个特殊场景都是一个具体的模型。要实现模型控制,首先是能够准确识别生产过程,其次才是差异化控制。通过对生产模式、特殊场景的抽象以及对应控制逻辑的梳理,提供一个开放的框架,实现生产过程和工艺需求、控制参数之间的自由映射,为模型全自动控制打下坚实基础。图4为连铸不同生产场景下进行差异化控制工艺配置的示意图。

图4 场景控制配置

3 软件构架及功能

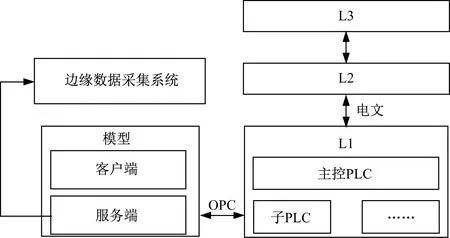

连铸工序过程控制主要包括L1和L2系统,过程控制层面的智能化有两个维度,一种是基于智能算法、专家系统的大数据应用,主要应用于过程决策、分析和诊断;一种是基于数学模型和专家知识的物理过程控制,主要应用于执行机构的实时控制。这两个维度都有一个趋势,就是进一步融合L1和L2系统,挖掘L1和L2系统之间的互补性价值作为传统过程控制系统的有益拓展。新一代的连铸动态二冷及动态轻压下模型自动控制系统,要解决二冷轻压下的全自动控制问题,和L1系统结合更加密切。为了保证控制的实时性及稳定性,二冷轻压下模型控制系统直接和L1系统进行交互,和现有系统关系如图5所示。

图5 二冷轻压下模型系统和其他系统的交互关系

模型系统采用C/S构架实现。服务端的所有服务采用了基于ICE的封装,具有跨平台特性,能够较方便地实现服务和服务以及服务和应用之间的交互,并实现服务进程的调度和管理。

服务端的所有服务包括:①模型服务,负责铸坯跟踪、温度及凝固计算、动态二冷水设定、动态轻压下设定、铸坯裂纹预测等运算模块,是二冷轻压下模型系统的核心功能。②静态水表设计服务,负责实现不同产品不同目标表面温度下的个性化水表优化设计。③通讯服务,负责模型系统和流仪表、流电气、平台公用等PLC之间的数据交互,具体包括读取L1过程数据以及制造标准信息,写入模型设定信息以及模型过程信息。④静态水表维护服务,负责实现L1控制所需静态水表的维护功能。⑤数据库服务,负责实现过程数据的数据库保存。

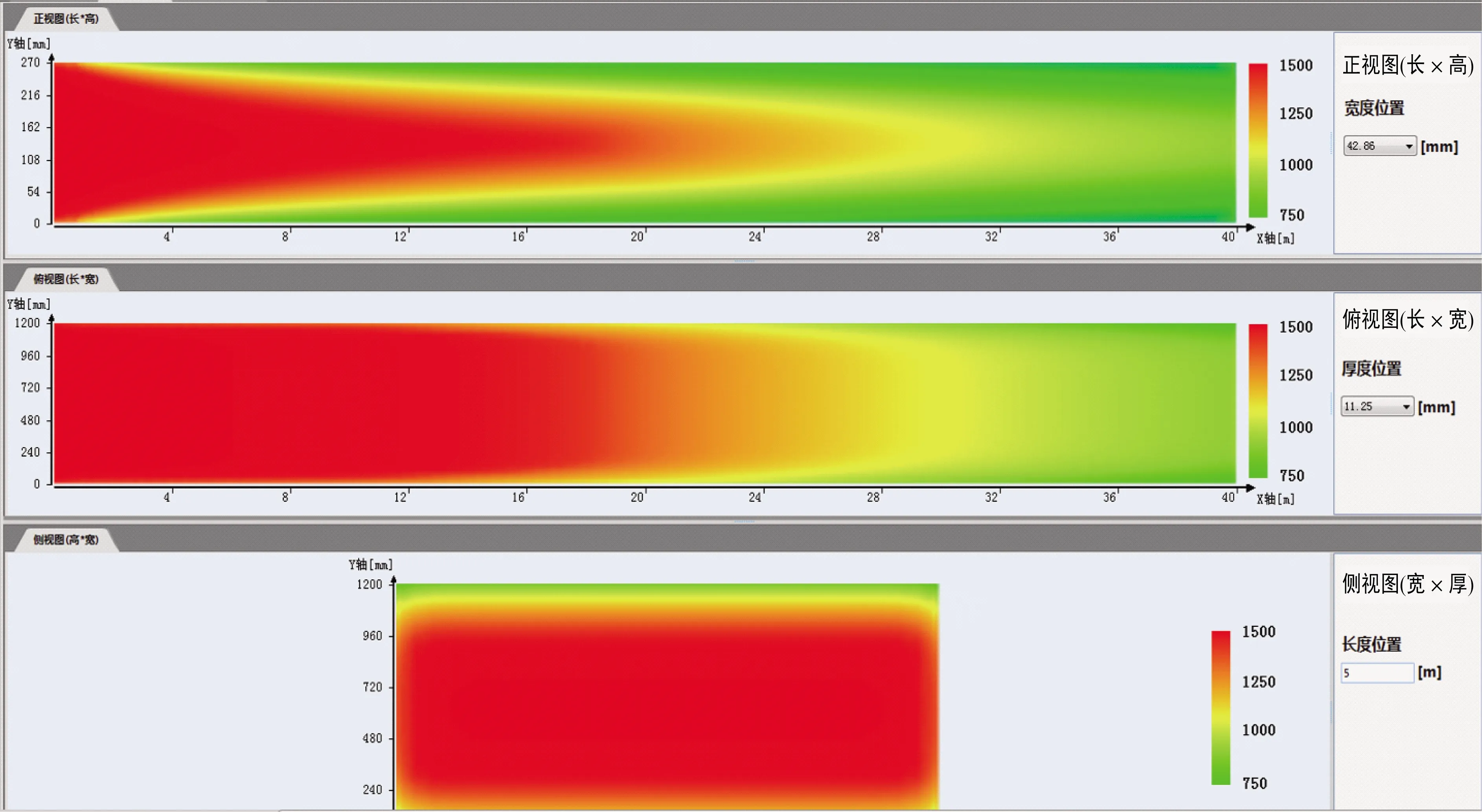

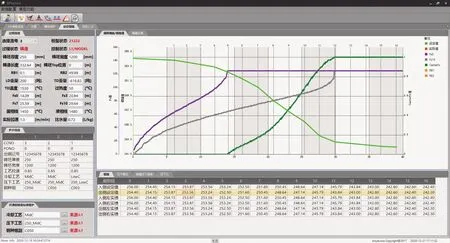

模型系统客户端主要画面如图6、7所示。

图6 铸坯3D温度跟踪

图7 动态轻压下控制

4 结语

宝钢股份2CC二冷轻压下模型自动控制系统,是在宝钢早期开发的模型系统的基础上,结合现场丰富的生产知识,自主研发的新一代智能控制系统。该系统更多考虑了工艺优化、产品拓展、全流程控制等方面的需求,采用数字建模,实现控制工艺、控制策略的配置式生产,扩展性强,便于生产控制的持续优化和全自动控制的实现,也为高拉速控制以及产品拓展提供了模型基础。

该系统现已稳定上线运行,并在2CC成功拓展了中碳钢、管线钢等新产品的生产能力,试制产品的铸坯表面裂纹、中心偏析等质量缺陷均满足产品质量控制要求,这为连铸工序产品交叉生产提供了可行方案。