炼钢连铸智能排程系统的研发与应用

2021-05-10贾树晋

易 剑,万 亮,贾树晋,杜 斌

(宝山钢铁股份有限公司 1.中央研究院,上海 201999; 2.制造管理部,上海 201900)

炼钢和连铸是钢铁生产过程中的两个关键环节,由于它们具有高度耦合性,在进行生产组织时通常是把它们合在一起来考虑,其核心是炼钢—连铸生产计划的排程,即根据炼钢工序和连铸工序的生产能力、工艺规程,考虑合同交货期的紧急程度,以及下游工序的集批要求,合理安排转炉的炼钢生产计划和连铸机的浇铸生产计划[1-3]。

大型钢铁企业生产的合同品种、规格不断增加,呈现小批量、多样化的特点,与钢铁制造的大规模化生产相冲突,给炼钢—连铸生产计划的排程增加了复杂度和困难。宝钢非常重视炼钢—连铸生产计划智能排程的研究,在该领域探索了十几年,先后进行了好几轮的研发和升级,最近一轮是针对股份薄板全产线(即一炼钢和二炼钢)的研发,与之前单机版或外挂版的研发不同[4-6],本次集成到了9672在线系统中。本文对此次研发中涉及到的一些新的亮点和模型架构进行介绍,并重点介绍其中的流向平衡模型。

1 炼钢连铸计划问题

炼钢—连铸生产计划,实际上可划分为炉次计划、中间包计划、浇次计划(见图1),分别对应组炉、组包、组连连浇的过程,其对应的数学问题分别称为组炉问题、组中包问题、组浇次问题。

图1 炼钢—连铸生产计划示意图

1.1 组炉问题

炼钢一般是在转炉中进行的,组炉问题是指将经过质量设计和生产设计的订单合同变成虚拟板坯,然后按照转炉容量和炼钢工艺组成炉次计划。

组炉问题在进行数学建模时要考虑以下约束条件:

(1)每个炉次只能按一个出钢记号出钢,因此板坯要有相同的钢级[7];

(2)不能超过转炉容量限制,不够时要充无委托(或称余材);

(3)炉内若有调宽要满足调宽要求;

(4)板坯的厚度相同。

1.2 组中包问题

中间包是一个漏斗装置,是钢包与连铸机的缓冲环节,有使用寿命,即中间包最大浇铸炉数或经济炉数。组中包问题是指尽量把多个炉次放在同一个中间包内,使其达到满中包,这样中间包的利用率最高,换包成本就会降低。

组中包问题在数学上要考虑的约束条件有:

(1)能否首炉开浇,有些钢种不能首炉开浇,即不能放在中间包的第一炉;

(2)中间包使用寿命限制;

(3)中间包浇铸位置要求,有些钢种要放在特定的位置。

1.3 组浇次问题

连铸机是通过结晶器把钢水凝固浇铸成实物板坯,1个浇次计划是连铸机引锭1次后,在其上面连续浇铸的炉次序列。组浇次问题是指将炉次按照连浇工艺组成浇次计划,使得在一起连续浇铸的炉次数量尽量多,也即连连浇尽量长。

组浇次问题要考虑的数学约束有:

(1)所有板坯的厚度要相同;

(2)不同钢种连浇时,要满足异钢种交接要求;

(3)宽度过度时的调宽要求(可以正调,也可以反调)。

1.4 流向平衡问题

除了以上几个问题外,炼钢连铸计划还会涉及流向平衡问题。宝钢股份的产线结构非常复杂,物流交叉相当严重,因此还要考虑后续机组的物流需求。后续的各个机组称为流向,它们的物流需求都归结到炼钢连铸进行平衡,称作流向平衡。流向平衡问题就是指在编制炼钢连铸计划时,要考虑后续机组的物流需求,尽量满足它们的产能所需,保证它们的安全生产。

本轮研发中的一大亮点是提出了自由流向的概念,即计划员可以根据自己的需要自由定义流向,而不再局限于后续机组真实的物理走向,也就是说可以是虚拟流向,这样方便描述物流交叉时的复杂关系和计划员的个人偏好。

另外,炼钢和连铸工序之间还有精炼工序,比如RH精炼、LF精炼,它们通常是瓶颈工序,可视作一种特殊流向。

因此,流向平衡问题要考虑的约束有:

(1)瓶颈工序的能力要求;

(2)后续机组的物流需求。

2 模型架构设计

借鉴前几轮研发的经验,此次在设计模型时采用了划分断点的方法,这也是本轮研发的一个亮点。通过断点划分,原问题被拆成了多个步骤,每个步骤单独成为一个子问题进行研究,这种方式打破了原有的黑箱模式,可供人工介入。

2.1 模型总体架构

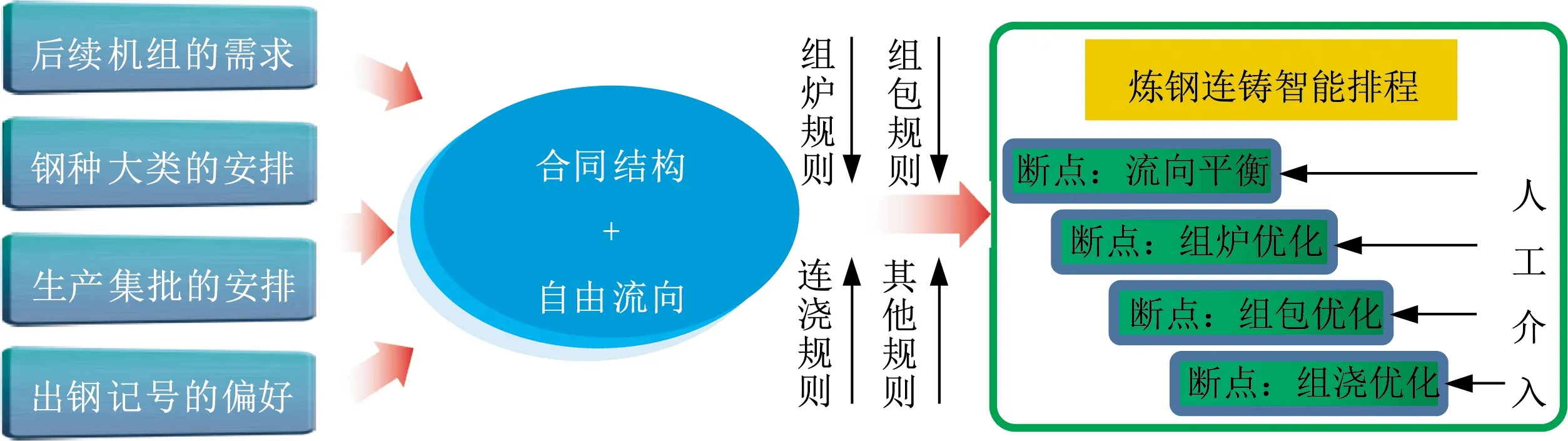

图2是划分断点后的模型总体架构,由流向平衡模型、组炉优化模型、组包优化模型和组浇优化模型构成。流向平衡模型是炼钢连铸智能排程系统的核心,后续机组的物流需求、钢种大类的安排、生产集批的安排、计划员对出钢记号的偏好,都可以转换成自由流向,然后进入炼钢连铸智能排程系统,流向平衡模型根据合同结构情况,合理分配各流向的量,满足生产需求。

图2 模型架构图

2.2 流向平衡模型

下面重点介绍流向平衡模型。

假设转换后有m个自由流向,合同虚拟板坯组成了n个炉次,考虑t天的平衡。本文的流向平衡模型,除了考虑自由流向外,还将考虑转炉、RH精炼、LF精炼、机清的能力,以及烫辊材的要求。

2.2.1 符号说明

CZL:转炉每天的生产能力;CRH:RH精炼每天的生产能力;CLF:LF精炼每天的生产能力;CJQ:机清每天的生产能力;DTGC:烫辊材每天的需求量;Djk:第j个流向第k天的需求量;FlagRH,i:炉次i是否需要RH精炼;FlagLF,i:炉次i是否需要LF精炼;FlagJQ,i:炉次i是否需要机清;FlagTGC,i:炉次i含烫辊材的量;Flagij:炉次i含流向j的量。

2.2.2 决策变量

xik:0-1整数变量,取1表示炉次i安排在第k天,否则为0;

e1RH,k,e2RH,k:非负整数变量,表示每天RH炉数的正、负偏差;

e1LF,k,e2LF,k:非负整数变量,表示每天LF炉数的正、负偏差;

e1TGC,k,e2TGC,k:非负实数变量,表示每天烫辊材的正、负偏差;

e1jk,e2jk:非负实数变量,表示每天每个流向的正、负偏差。

2.2.3 数学模型

(1)

(2)

(3)

(4)

s.t.

(5)

(6)

k=1,……,t

(7)

k=1,……,t

(8)

(9)

k=1,……,t

(10)

j=1,……,m

(11)

上述模型中,式(1)~(4)分别为RH炉数、LF炉数、烫辊材、流向的命中率尽量高的目标,式(5)表示每个炉次最多只能安排一次,式(6)~(9)分别表示每天转炉、RH精炼、LF精炼、机清的生产能力要求,式(10)表示每天烫辊材的需求量,式(11)表示每天每个流向的需求量。

3 系统设计与开发

本次研发的另一个亮点是与9672在线系统进行了集成,直接覆盖了原有的手工计划系统的功能,并且在操作步骤上更加清晰和简便。炼钢连铸智能排程系统可完全替代手工计划系统,当然为了以防万一,原有手工计划系统仍然保留。

3.1 系统架构

为了与9672系统集成,采用宝信的三层架构进行开发:前台客户端、中间层、后台服务。前台客户端是用户操作画面,收集数据或显示结果;中间层是service中间件;模型作为后台服务,供service调用,画面采用C#开发,模型采用C++开发。

3.2 系统功能

(1)合同收池:选定一个炼钢区分和一个热轧区分后,设定查询条件,就可以进行合同收池。宝钢股份的炼钢区分有S001和S002,分别代表一炼钢和二炼钢,热轧区分有H031、H032和H033,分别对应2 050 mm、1 580 mm和1 880 mm热轧。

(2)流向设定:收池后的合同以组矩表的形式显示,计划员可以基于这个组矩表自由定义流向,既可以是后续机组真实的流向需求,也可以是虚拟流向,比如计划员自己的偏好选择。流向设定时,既可以按吨来设定总量,也可以设定炉数。

(3)模型启动:设定好流向和一些其他参数后,就可以启动模型进行计算,在考虑各类工艺约束条件、流向要求和合同交货期等多项因素后,模型会自动生成炼钢连铸计划。

(4)计划结果:模型计算后的炼钢连铸计划会显示具体的炉次计划、中间包计划、cast计划等信息,每个炉次计划还会显示板坯明细及浇铸顺序。

(5)计划确定与下达:人工可对计划结果进行操作,比如删除炉次、改变宽度、优化顺序等,一旦确认结果,就可进行确定与下达,直接下发到L3炼钢系统。

(6)静态参数管理:模型计算所涉及到的工艺设备参数或约束都以静态表的方式进行管理,比如连铸机参数表、钢种分类表、调宽参数表等,一般只要维护一次。

3.3 用户画面设计

在进行画面设计时,尽量考虑了使用者的便捷性和实用性。原有手工计划系统涉及八九个操作画面,操作步骤比较繁琐。为了简化操作步骤,本次系统开发时把这些手工操作画面的功能全部融合到了两个主画面中,即:模型设定画面和计划结果画面。人工只需在模型设定画面进行合同收池和流向设定,模型计算后会把结果显示在计划结果画面。本次研发还有一个亮点是把L3系统的炼钢计划也显示在计划结果画面(用红色标识,如图3所示),这样计划员可以一览所有的计划,并适当调整优化计划顺序。除此之外,本次研发又新增了不少静态表,也开发了相应的静态表维护画面。

图3 模型结果画面

4 计算测试与效果

从现场的实际生产数据中收集一批数据,共收池313份合同,总量3.57万t,自定义流向若干个,设定不同计划参数进行3次测试,计算结果如表1所示。

表1 炼钢连铸计划测试结果统计

从测试结果来看,使用本系统编制的计划具有较高的中间包利用率,调宽和余材都控制得较好,各项指标的命中率都较高,符合现场的生产要求。本系统于2017年底最先在股份1 580 mm上线,后续逐渐扩展到宝钢股份全产线,并稳定运行至今。

模型使用率方面,1 580 mm产线达到了几乎100%的使用,其他产线的使用率也在95%以上。本系统上线后,模型计算速度快,大幅度提高了计划员的工作效率,降低了脑力劳动的强度,提升了中间包的利用率,同时在减少调宽和钢种交接等方面也有不错的效果。

5 结论

炼钢连铸生产计划是钢铁生产组织的关键环节,研究其智能排程具有重要的现实意义。本文介绍了宝钢股份薄板的炼钢连铸智能排程系统,对其所涉及的子问题及工艺约束进行了阐述,然后设计了多断点的模型架构,并重点介绍了其中的流向平衡模型,通过系统设计和开发形成了产品化的软件集成在9672系统中。

目前该系统已在宝山基地成功应用,正在向梅山基地进行技术推广。从现场使用情况来看,该系统可以大幅提升计划的效率和质量,在减少调宽、减少钢种交接、提升中间包利用率等方面起到较为明显的应用效果。