中间包非稳态浇注过程数值模拟研究进展

2021-05-09王家辉倪红卫

张 华 ,王家辉,方 庆,倪红卫

(1.武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081;2.武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081)

自从70 年代引入连铸以来,截至2015 年,世界上超过96%的钢铁产品采用连铸工艺生产[1]。因此,许多创新被引入连铸领域,包括滑动水口、长水口、湍流抑制器、挡墙、坝堰、浸入式水口、电磁搅拌等。中间包是一种间歇式的反应容器,钢水通常从一个入口进入,从另一个或几个出口离开。除了开浇、换包和浇注末期阶段,中间包实际上是在稳态条件下运行的。图1 总结了中间包稳态和非稳态浇注阶段所需重点关注的冶金现象和研究方向[2]。近年来,我国虽在高品质特殊钢冶炼和连铸方面取得很大进步,但是和国际最先进的特殊钢相比,在控制大型夹杂物方面还有一定的差距。例如,我国轴承钢最大夹杂物尺寸有时可以达到国际先进水平的4 倍[3]。已有很多研究结果表明[4-7],钢液在进入中间包之后,非但不能起到净化钢液的作用,反而会引入一些大型夹杂物,并且这种现象大都发生在非稳态浇注过程。

图1 稳态及非稳态浇注中间包所关注的冶金现象[2]Fig.1 Summary of concerned metallurgical phenomena in transient and steady-state casting of tundish[2]

Mazumdar 和 Chattopadhyay 分 别 于 1999 年、2010年和2018年对近十年国际上针对中间包冶金的研究成果进行总结[2,8-9]。结果表明,在 1985 年到2008 年期间,中间包数值模拟方面的研究主要采用湍流模型,重点通常放在中间包稳态运行期间的流场、停留时间分布(RTD)、非金属夹杂物的去除、热损失等方面。自2008年以来,由于计算机的性能和普及度的提高,促成了两相和三相流模型研究的发展,提出了Volume of Fluid(VOF)、VOF-DPM、Population Balance Model(PBM)等计算模型。但中间包的非稳态模拟建模不太严格且相对较少。

尽管近年来在基础理论、数值方法、计算机性能和计算流体力学软件等方面取得了很大进步,但中间包数值模拟的研究进展却有些缓慢。图2为1991 年~2020 年间中国知网以“中间包”为关键词搜索的发文量年度趋势图。近30 年,以中间包为关键词的论文、会议、专利等成果总计约为3 482 项,其中,1991~2000,2001~2010 及 2011~2020 期间的成果数分别为 526、1 387 和 1 569,可见近20 年间关于中间包的研究热度较高,在2007年至2012年间逐年成果数保持较高的水平。这是由于在此期间计算机技术的高速发展,使得原本难以实现的中间包冶金行为的研究在数值模拟的层面得到迅速发展;同时,钢铁行业的整体形势较好,针对低成本冶炼和洁净钢生产技术的研究也多。2013年至今,碍于行业形势,发文量并没有因为计算能力进步而增多,主要原因是炼钢和精炼技术的发展使钢液洁净度持续提升,世界各地钢铁研究中心数量的减少且冶金行业人才紧缺等。

图2 中国知网以“中间包”为关键词的发文量搜索结果Fig.2 Amount of publications searched by CNKI with keyword"Tundish"

图3 为一个浇次不同时期中间包入口流量和液位变化示意图。中间包可以分为稳态浇注和非稳态浇注两个阶段。稳态时间占一个浇次的85%~90%,主要特点是中间包液位和入口流量保持在一个相对稳定的水平,该阶段钢液液面波动小,拉速稳定,钢水温度变化小,发生二次氧化和卷渣的可能性远低于非稳态浇注。目前已有众多针对中间包稳态浇注的流场优化、温降控制、夹杂物运动及RTD 曲线的数理模拟研究,提出了优化各类中间包稳态浇注冶金行为的钢包长水口、湍流抑制器、挡渣墙、坝及浸入式水口结构[10-17],并发展推广了中间包底吹氩、通道式感应加热、真空中间包等技术[18-21],进一步提高钢液洁净度,减小温降,降低生产成本,并取得了良好的应用效果。

图3 中间包一个浇注周期的工作流程图Fig.3 Work flow chart of one casting cycle of tundish

非稳态浇注是连铸过程中很重要的部分,一般指开浇操作、更换钢包时、浇铸结束、更换长水口等浇铸状态,尽管其时长仅占中间包一个浇注周期的10%~15%,但非稳态浇注是引起中间包内钢液不稳定和铸坯质量缺陷的主要原因[22]。不同浇注时期的钢液被污染程度为:开浇>换包>停浇>稳态浇注[23]。因此,针对中间包非稳态浇注过程钢液冶金行为开展研究具有重要实际意义。

1 开 浇

开浇是中间包工作的第一个阶段,开浇时一般将长水口滑板全开,以稳态浇注两倍或更大的流量向中间包注入钢液。这一阶段的钢水与空气直接接触,钢的二次氧化现象较为严重,直到被覆盖剂全部覆盖后,钢的洁净度逐渐提高[24]。开浇过程是整个连铸过程中污染最严重的阶段,包括引流砂的注入、吸气和新涂中间包内衬的冲刷侵蚀[23]。同时,由于开浇时钢水会在中间包内停留较长时间,且高温的钢液注入温度较低的中间包内腔时存在较为明显的热交换,因此,开浇过程的钢液温度下降也是不可忽视的问题。

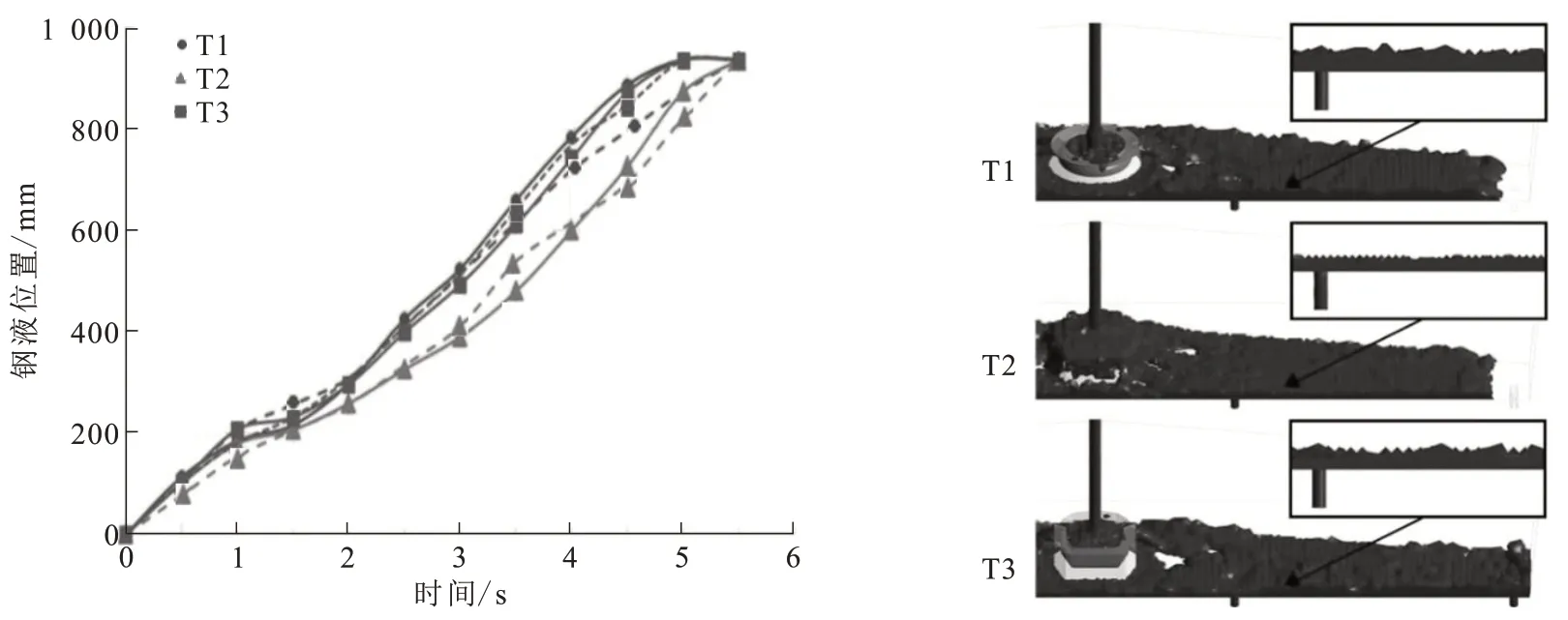

目前,有关数值模拟中间包开浇的文献很少。Morales 等[25-26]采用 VOF 模型,对三种不同湍流抑制器下四流中间包开浇过程的钢-气两相流动行为进行模拟。结果表明,采用T1 湍流抑制器的中间包钢水过热足够高,避免了钢液冻结问题;T2湍流抑制器改善了钢液流动,但中间包内的钢液发生冻结;T3湍流抑制器解决了上述两个问题,结果如图4 所示。任三兵等[27]针对薄带连铸使用的中间包,建立非稳态开浇和颗粒运动的耦合模型,模拟开浇过程中引流砂在中间包中的运动情况。潘学峰[28]将包壁瞬态热量损失作为边界条件,建立连铸中间包浇注过程钢液流动与传热耦合数学模型,对连浇过程中间包内非稳态的温度场和流场进行模拟,考察了中间包连浇5个包次过程中钢液热量损失、温度分布以及流场情况,为现场操作和工艺优化提供依据和指导。

图4 三种湍流抑制器下中间包开浇过程的水模与数模对比[26]Fig.4 Comparison between water model and numerical model of start-pouring process of tundish with three kinds of turbulence inhibitors[26]

已有研究在对中间包开浇过程进行模拟时,往往仅考虑中间包内钢液-气两相之间的情况,未对开浇过程中覆盖剂的行为进行讨论,最主要原因是数值模拟难以准确描述开浇覆盖剂加入和加入后的初始运动,且没有合适的模型准确实现开浇时包体与钢液间的热交换与钢-渣-气三相流动行为的耦合计算。

2 换 包

2.1 钢包更换

换包是指当一炉钢水浇注完毕更换钢包进行下一炉钢水浇注的过程,需要完成钢包的转换、长水口的拆卸、清扫和安装,耗时约为3 min[29]。换包时钢包长水口和浸入式水口的流动条件变化较大,导致熔池液面上升和下降,造成钢-渣界面的波动较大[30],产生渣型夹杂物[31],使水口堵塞[32]等。在钢水浇注过程中,换包操作处于上下两炉稳定浇注之间,在一次完整的浇注过程中会多次出现,不利于连铸整体质量的控制。

当前中间包换包过程的研究开始引起重视,但研究内容和方法需要进一步拓宽和完善。对控流装置的改善是优化中间包流场最经济、最快捷的途径,可以有效提高铸坯质量。此外,对中间包换包工艺控制的优化也将成为提高铸坯洁净度的关键技术。因此,控流装置以及换包过程工艺参数的优化设计对提高铸坯质量具有重要意义。

Zhang 等[33]通过建立等温和非等温的数学模型,对双流板坯连铸中间包换包和水口堵塞时中间包内的流场、温度场和夹杂物去除情况进行研究,提出包括非稳态浇注过程水口以低加速率变化的一些有利于改善钢纯净度的方法,但该研究采用数值模拟方法计算换包操作时并未考虑气-渣两相的行为,与现场生产有较大的出入。Cho 和Kim[34-35]对异钢种连浇过程中不同钢液在中间包内混合过程进行数值模拟,并对其模拟结果和现场试验结论进行对比验证,得到了异钢种浇注钢液更新的预测模型,但该研究主要考虑异钢种钢液的混合过程,未考虑换包过程中中间包内液面升降的影响。Ferna´ndez 等[36]对异钢种连浇换包过程中中间包内气-液两相流动进行非稳态数值模拟计算,对换包过程中中间包液面变化进行研究,得到了充包过程中长水口以不同流量浇注时新钢液在中间包内分布随时间的变化关系,但该研究未考虑覆盖剂层对钢液洁净度的影响以及各流体间相互作用的界面行为。Takahashi等[37]建立简易无控流装置的矩形中间包模型,采用数值模拟方法研究换包过程钢液流动及夹杂物运动行为,结果表明,流入结晶器内夹杂物含量在新钢包开始充包时急速增加。

随着计算机技术的发展和高品质钢的发展需求,针对换包操作优化的数值模拟逐渐转向针对钢-渣-气三相流动行为的优化研究。Garcia-Hernandez等[38]以及Zepeda-Diaz等[39]设计了耗散型钢包长水口,并通过数值模拟对比分析新型长水口与传统直筒型长水口下中间包换包过程的湍流与钢-渣-气三相流动行为,得出耗散型长水口可减小50%以上的钢渣乳化现象,卷入钢液的渣和空气总量明显减少,可有效降低80%左右的钢液二次氧化。众多研究证明了耗散型长水口在降低中间包湍动能和卷渣行为的优势,但因其结构相对复杂,使用寿命等问题,目前未见大范围的推广和应用。

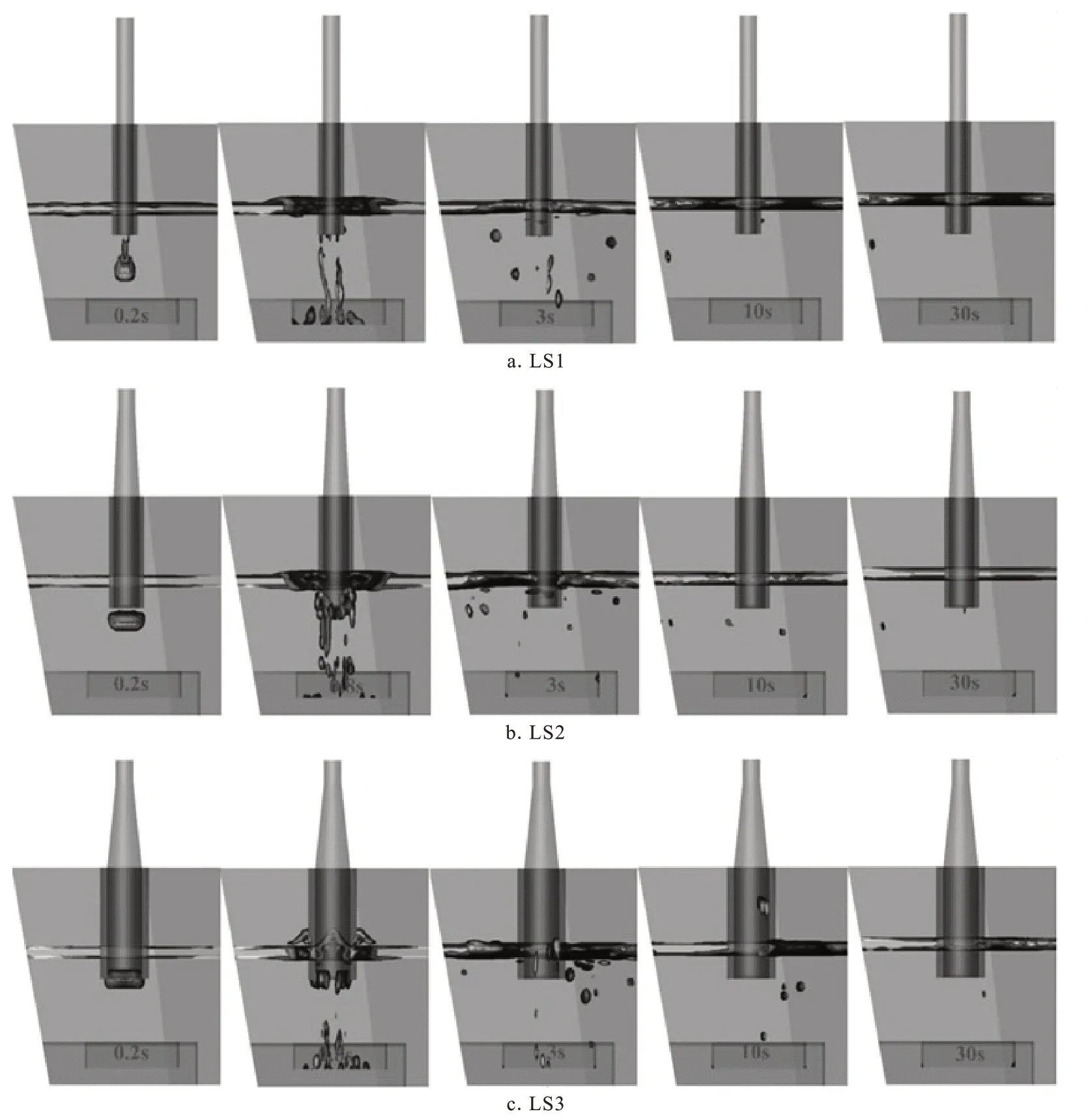

Ling 等[24,40-41]通过物理模拟研究单流中间包换包过程的三相流动行为,并通过VOF 模型对实验结果进行分析解释,结果表明,增加充包时间能显著降低渣的卷入和钢液裸露,同时,提出了一种可以消除换包过程的乳化现象、减小钢液裸露面积的湍流抑制器结构。Zhang 等[29,42]采用 VOF 模型研究五流大方坯连铸中间包在恒定浇注速度下的换包过程,分析了空包时间、长水口结构和浸入深度、湍流抑制器结构、再充包流量和破渣器等对换包过程中间包冲击区内钢液湍流、钢-渣-气三相流动及钢液裸露行为,探明工艺参数和控流装置结构对换包过程中间包冶金行为的影响机制。图5 为中间包换包充包初期不同长水口结构下水口内空气相随时间的分布云图[42]。在稳态浇注流场合理的前提下,采用1.5 倍喇叭型长水口,有助于减小换包过程的钢液裸露和钢渣卷混程度,并可避免长水口偏流引起的局部湍动能过大而导致钢液纯净度降低的问题。

图5 不同长水口结构下中间包换包初期气相随时间分布[42]Fig.5 Gas phase distribution over time at early stage of tundish changeover with different LS[42]

2.2 异钢种连浇

异钢种连浇是换包过程中一种特殊的操作。在异钢种连浇中,会产生一些既不属于前一炉钢也不属于后一炉钢的交接坯,这些交接坯不能作为正常的钢种使用,这就造成了一定的钢液损失。低成本洁净钢所追求的是在保证生产顺行的情况下尽量减少交接坯的长度。目前常见的几种异钢种连浇的方法为[43]:(1)控制结晶器流场;(2)快速更换中间包;(3)铸机停车;(4)直接进行异钢种连浇。这四种方法各有优缺点,从工作效率和生产成本等进行综合考虑,第4 种方法更有优势。在早期的研究中,对异钢种连浇的研究大多集中在其稳态操作过程,但在现场生产过程中,异钢种连浇的进行必然伴随着稳态-换包空包-换包充包等非稳态浇注过程。因此,现在对异钢种连浇的研究越来越集中在其非稳态浇注过程[44-47]。

孟令书等[48]对异钢种连浇进行数学模拟,研究铸坯速度、中间包内余钢量和稳定钢液量对铸坯质量的影响,得出中间包内残余钢量越少,连浇产生的交接坯越短。Cwudziński 等[49-50]对中间包的异钢种连浇进行数值模拟,对采用7种不同湍流抑制器的中间包异钢种连浇行为进行对比分析,结果表明,湍流抑制器对改善中间包内的新旧钢液混合过程有显著影响。Mazumdar[46]采用数值模拟方法对异钢种连浇过程中中间包内钢液的流动和混合现象进行研究,假设钢液流出速率恒定,讨论了钢液在稳态浇注-空包-充包3 个阶段的流动现象,如图6所示。建立瞬态、多相、湍流的流动模型,用于研究恒定拉速下中间包中异钢种连浇的混合现象。同时,该模型可较为准确地预测残余钢量较少时的新旧钢液混匀时间,但残钢量较大时所预测的混合时间与测量值偏差较大。Siddiqui等[47]采用多相-湍流模型,对中间包内的不同液位高度和流出速率进行讨论,结果表明,残余钢量对混合过程中钢液的扩散和混合时间有重要作用,残余钢量越少,混合时间越短,交接坯长度越短,且流出速率对混合的影响很小,在所有情况下混合时间几乎没有差异。Amorim 等[51]开发了一种适用于六流小方坯中间包的异钢种连浇模型,研究发现,对异钢种连浇混合影响最显著的是新旧钢液的过热度,不同温度钢液混合时,密度差对钢液混合有较大影响,该模型可用于减少因钢液混合而导致的钢材降级,并用于混合序列的调度。

图6 中间包异钢种连浇过程三种不同阶段示意图[46]Fig.6 Schematic diagrams of three different stages in continuous tundish pouring process of different steel grades[46]

尽管目前对异钢种连浇研究越来越集中于非稳态浇注过程,但大多仅关注交接坯长度和混匀时间,而对交接坯质量少有研究。目前钢厂对于交接坯的处理方式大多为降级使用或者回炉使用,因此交接坯的质量至关重要。

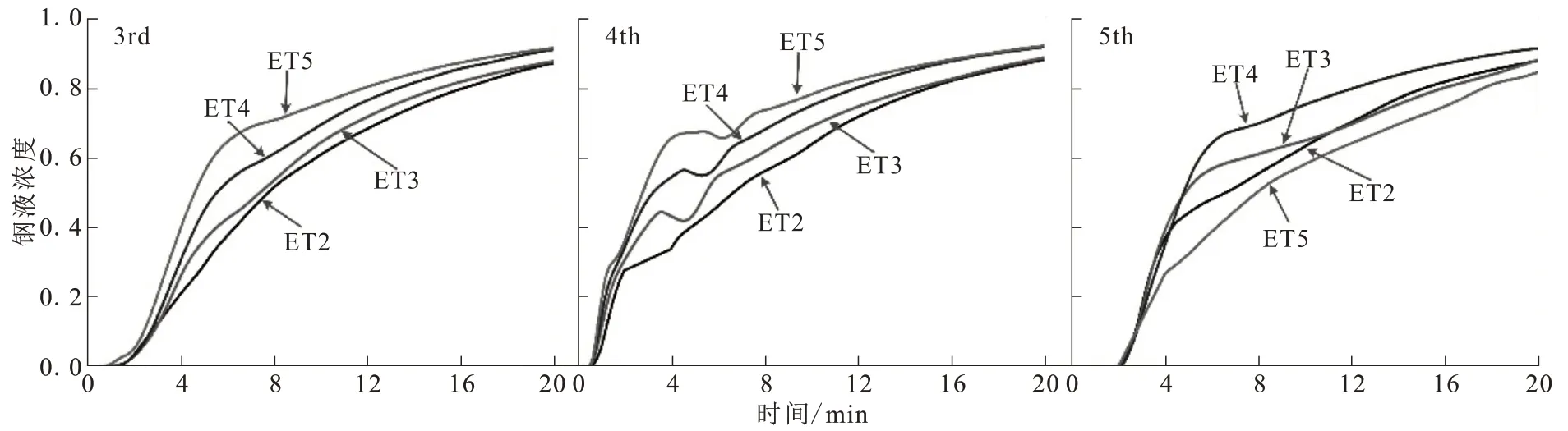

在异钢种连浇过程中,液位变化必然导致钢水界面波动较大,引起二次氧化及湍流卷渣,导致交接坯质量明显减低。刘超等[43,52]对五流大方坯中间包在不同空包时间、充包方式及控流装置对异钢种连浇时钢-渣-气三相流动和新旧钢液混合行为进行数理模拟,综合考虑异钢种连浇过程钢液裸露和新旧钢液混合行为,得出空包时间为4 min 时,中间包钢/渣界面波动、钢液的裸露面积和时间及交接坯的长度远小于空包5 min,并探讨了控流装置类型对异钢种连浇过程多相流动和钢液混合行为的影响规律,图7为不同空包时间下五流中间包各流出口处新钢液浓度随时间变化关系。

图7 五流中间包异钢种连浇各流出口新钢液浓度随时间变化关系[52]Fig.7 Concentration of new liquid steel at outlet of each strand in continuous casting process of different steel grades of a five-strand tundish[52]

综上,近几年针对中间包换包过程的钢-渣-气三相流动行为的数理模拟研究取得很多成果,模拟技术已相对成熟。而针对异钢种连浇过程的多相流动及钢液混合行为的研究较少,企业所关心的问题除准确预测交接坯长度外,还有新旧钢液混合时在结晶器内乃至后期凝固过程中在铸坯断面内的分布均匀性问题。因此,模拟异钢种连浇过程,除考虑中间包内多相流动及钢液混合行为外,还需考虑不同钢种的混合钢液在结晶器内的流动及溶质分布规律。

3 浇注末期

在连铸过程中,中间包停浇或异常换包阶段,随着钢水液位的下降,会形成快速旋转的汇流漩涡。漩涡一旦贯通容易造成卷渣,尤其是低于漩涡的临界液位时,下渣及吸气极为明显,此汇流漩涡造成的卷渣占中间包下渣总量的80%~90%。中间包下渣会导致:(1)水口上部钢液内夹杂物上浮困难;(2)浸入式水口堵塞、结瘤及大颗粒夹杂团聚,降低钢液洁净度;(3)降低内衬和浸入式水口的寿命;(4)增大残余钢量,降低金属收得率;(5)漩涡卷入空气,增加钢液的二次氧化;(6)中间包清理困难等。因此,如何有效抑制中间包汇流漩涡是低成本洁净钢生产亟待解决的关键问题。中间包汇流漩涡防治的目的在于:(1)避免覆盖剂的卷入及钢液的二次氧化,满足高端钢材的生产需求;(2)提高金属收得率,给企业带来显著的经济效益。研究中间包汇流漩涡的形成机理及涡型结构,制定合理的抑制措施,可明显提高企业盈利水平。

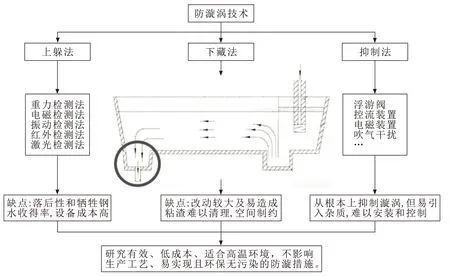

在过去的30 年中,关于钢液冶炼出钢过程中的卷渣现象已进行大量研究,并设计出众多优化装置。目前,出钢过程的防漩技术主要分为:上躲法、下藏法及抑制法,如图8 所示。上躲法是在下渣临界液位以上便停止出钢,需下渣到一定程度后才能检测,牺牲了金属收得率。下藏法是降低出水口附近的包底,从而提高金属收得率,但对包体改动较大,易引入外来夹杂,中间包粘渣清理困难。抑制法是从源头上抑制或消除漩涡,可提高进入结晶器内钢液的洁净度,增加中间包钢水收得率,经济效益巨大。目前主要技术有:(1)浮游阀[53]:需要较厚的渣层,阀体的运动难控制,且易受钢液侵蚀,引入杂质。(2)电磁装置[54]:该技术受生产中高温环境的制约,装置布置困难,尚未得到广泛应用,且冷态试验难以实施。(3)吹气干扰[55]:需要大的吹气量,易造成卷渣,钢液裸露面积及温降增大,且需改动包体结构。因此,研究出切实有效、成本低、不污染钢液、适用性好且环保的中间包汇流漩涡防治技术,是需要不断努力攻克的课题[56]。

图8 各类漩涡防治技术发展及优缺点Fig.8 Development,advantages,and disadvantages of various sink-vortex control technologies

周建安等[56]设计一种旋转塞棒,如图9 所示,当中间包浇注末期液面下降到接近产生汇流漩涡的临界高度时,通过旋转装置驱动中间包内的塞棒转动,转动方向与即将形成的漩涡的旋转方向相反,使流体运动的切向速度减弱,消除汇流漩涡,防止卷渣,确保结晶器内钢水纯净度和合理流场,提高中间包金属收得率。该技术不改动包体结构,安装和操作简便,适用于高温炼钢环境,改善结晶器内钢液冶金行为,有较大的应用前景和推广价值。

图9 塞棒旋转机构示意图[56]Fig.9 Schematic diagram of stopper rod rotary mechanism[56]

刘金刚[57]针对连铸中间包汇流漩涡的形成和结晶器内钢水流动进行数值模拟发现,漩涡源于出口并向上逐渐发展,与出口内径、塞棒高度及拉速有关,与初始液位和渣层厚度无关。李新伟[58]和赵鹏[59]通过数值模拟和物理模拟的方法对中间包停浇过程中汇流旋涡的形成过程进行研究,分析钢水和保护渣的密度和粘度、渣层厚度、出流口直径、塞棒高度、铸流关闭顺序等参数对中间包浇注末期卷渣的临界液位的影响,得出增大钢水密度及保护渣密度和粘度、降低钢水粘度和塞棒高度、减小水口直径及增加渣层厚度能降低临界液位。叶琛等[60]模拟研究塞棒和挡墙对中间包出水口处汇流漩涡的影响,得出设有塞棒和挡墙的中间包对抑制汇流漩涡的形成效果最好。上述针对中间包浇注末期汇流漩涡的研究侧重点是研究浇注条件对临界液位的影响规律,并未深入研究汇流漩涡形成机理,也未提出较为有效的漩涡抑制技术。

Hammerschmid 等[61]发现临界高度随流体静置时间的增加而降低,与初始旋转强度成比例。Morales 等[62]通过数值模拟研究指出,流体的角速度是形成汇流漩涡的重要原因,残余运动对漩涡临界高度影响很小。李宏侠[63-64]针对钢包浇注末期的汇流漩涡的形成及抑制进行数值模拟研究,得出科氏力对出钢漩涡影响小,临界液位随偏心率增加而降低,改变切向速度大小和分布,可以抑制漩涡。中间包与钢包流场存在差异,通过外加初始切向预旋来获得汇流漩涡形成机理的可行性有待商榷。

汇流漩涡引起的卷渣、夹杂物团聚等吸卷行为是影响浇注末期钢液纯净度的主要原因。Tan等[65-66]以容器排流过程汇流漩涡为对象,采用水平集方法建立漩涡卷渣过程三维多相动力学模型,得到漩涡吸卷过程多相耦合演化规律及其动力学特性,并提出界面演化追踪求解方法;数值模拟结果表明,汇流漩涡的规模随着排流出口流量的增加而增加,动能和湍流强度逐步增强。唐雯聃等[67]以钢包模型为例,通过数值模拟探讨科氏力对浇注末期汇流漩涡形成的影响规律,结果显示,科氏力会改变流场,对旋涡核心区面积及湍流动能密度造成显著影响,其作用效果受到物理量性质、环境混乱度、纬度、空间条件的影响。Ruan等[68]采用数值模拟和物理模拟方法研究两流中间包浇注末期自由表面涡形成过程和抑漩技术,所获得的漩涡形成演变过程及出水口上部逆时针漩涡如图10 所示。结果表明,改变挡坝上导流孔的位置和方向可有效抑制中间包汇流漩涡的形成,从而减少残钢量。其主要原理是通过改变导流孔的位置和方向改变浸入式水口上部钢液的来流方向,使之产生与汇流漩涡旋向相反的预旋,从而在一定程度上抵消汇流漩涡的强度。

图10 中间包汇流漩涡形成和演变过程及模拟得到的出水口上部逆时针漩涡[68]Fig.10 Formation and evolution of sink vortex in tundish and simulated counterclockwise vortex above outlet[68]

通过实验、量纲分析和数学推导等方法研究中间包浇注末期汇流漩涡的形成及其影响因素,如钢液和渣层物理性质、流量及出口直径和位置等,多存在片面性,且以二维模型为主,针对具体工程的防漩措施多,机理性的研究少;定性研究多,定量分析不够深入;宏观流场模拟多,普遍规律少;结果不统一,且许多假设未得到验证。在数模层面,或考虑温度,或随意施加初始扰动,未与实验对比;漩涡的发生、三维运动、吸气及涡轴游动现象的模拟有较高的难度;多侧重钢-渣两相流动,未分析漩涡抽吸空气及夹杂物团聚于涡心进入结晶器等问题。对于湍流模型,常用的雷诺平均法无法准确地捕捉漩涡的瞬态特性,随计算能力的发展,大涡模型在捕捉细小漩涡及模拟钢液湍流特性方面有较强的优势,逐渐被广泛应用于冶金过程数值模拟[69-70],但基于大涡模拟的中间包浇注末期多相流动和夹杂物团聚行为的模拟对计算机性能和模型网格的严格要求仍然是一项挑战。因此,未来应开展三维多相流多场耦合理论分析及数值和物理模拟研究,分析中间包汇流漩涡的形成机理和涡型结构,为深入理解漩涡的水力学特性,探求消除漩涡的有效方法,提高金属收得率,提供坚实的理论基础。

4 结 论

目前,国内外已有大量中间包冶金操作系统的数值模拟研究的文献报道,而其中大量文献关注稳态浇注过程的钢液流动、温降、夹杂物运动及RTD 曲线等行为,设计了各类新型的控流装置或控温技术等,在优化中间包流场、提高钢液洁净度等方面有显著的效果。而中间包内钢液洁净度和金属收得率的关键影响因素在非稳态浇注过程,其所引起的铸坯质量缺陷占整个浇注周期的90%以上,并且非稳态浇注阶段冶金行为的数值模拟优化需要的是瞬态、反应、非等温、多相流的模型。

本文回顾了近年来的非稳态浇注中间包数值模拟研究的进展,重点介绍了开浇、换包(钢包更换和异钢种连浇)和浇注末期研究现状及近期重点研究方向。开浇阶段的数值模拟文献报道较少,以关注充包前期钢液温降或钢-气两相流动为主,而开展开浇过程的钢液温降和准确的钢-渣-气三相流动行为的数值模拟研究,准确预测加渣和开浇时机,优化生产节奏是必经之路。换包过程的钢-渣-气三相流动行为的数值模拟研究近几年已有较多报道,而针对异钢种连浇过程的非等温多相流动和新旧钢液混合行为的数值模拟研究,准确预测交接坯长度和交接坯断面溶质分布是企业提高金属收得率、降低生产成本的有效途径。浇注末期汇流漩涡下渣的防治是不可避免的问题,目前的数值模拟多以预测钢-气两相流的临界下渣液位为主,但结果不统一,对现场生产指导性弱,后期需开展三维多相流多场耦合理论分析及数理模拟研究,分析中间包漩涡的形成机理和涡型结构,为深入理解漩涡的水力学特性,探求消除漩涡的有效方法,提高金属收得率,提升企业盈利水平,积累理论基础。此外,为了满足当前高品质钢恒温高拉速浇铸的要求,感应加热、等离子加热、感应搅拌等手段逐渐应用,对于有外力和外场作用下中间包钢液的冶金行为虽已有部分学者开展研究,但流动-温度场-浓度场-夹杂物运动的多场耦合下多相流行为还需进一步深入研究,为这些新技术的推广提供理论支撑。