FPSO中水浮筒重力基盘拆除打捞分析

2021-05-08杨洪所付东明李晓明

杨洪所,高 巍,付东明,赵 强,李晓明

(1.海洋石油工程股份有限公司,天津 300461;2.北京高泰深海技术有限公司,北京 100029)

0 引 言

目标油田位于泰国湾,该油田开发年限已到,作为油田的重要设施,浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)、水下软管、锚链、中水浮筒、中水浮筒下部连接的重力基盘都需要进行拆除。

长期以来,工程界对水下设施的安装进行相当多的研究,而对于水下设施的拆除,尤其是重力式水下基盘的拆除鲜有研究。从本质上讲,拆除是安装的逆过程,但拆除过程分析往往需要比安装考虑更多的影响因素。水下重力基盘的拆除与打捞工作涉及的风险点和关键点包括:(1)重力基盘上端连接中水浮筒,中水浮筒的拆除是基盘拆除的前序工作,浮筒的拆除对基盘的拆除作业有一定的影响;(2)重力基盘服役超过30 a,其与土壤的相互作用须进行充分评估;(3)重力基盘的打捞须在充分评估工作船的基座式起重机(简称“起重机”)能力后方可进行;(4)重力基盘结构相对简单,须进行整体强度评估,防止上拔及起吊作业对吊点及结构造成破坏。

对目标油田FPSO中水浮筒重力基盘的拆除打捞进行分析,分析内容包括:起重机能力校核、基盘强度校核及基盘与土壤的相互作用,为项目执行及今后类似的拆除工程提供参考与借鉴。

1 基本信息

1.1 整体情况

目标油田开发设施由1艘外转塔FPSO、水下生产软管、水下脐带缆、系泊缆、2座中水浮筒和4个重力基盘组成。软管和脐带缆由中水浮筒支撑,每个中水浮筒连接2座重力基盘,如图1所示。

图1 水下设施示例

重力基盘底部为八边形框架结构,如图2所示。在考虑10%不确定系数情况下其干重为38.05 t,其中框架干重为34.40 t,裙板干重为3.65 t。重力基础底部长、宽均为6.6 m,整体高为3.1 m。框架结构上部焊接竖向支撑以放置混凝土压载块。重力基盘底部有高约1.0 m的裙板结构以改善入泥后重力基础的抗拔能力,顶部有1个吊点通过缆绳与中水浮筒连接,在拆除作业中可用于起吊作业。

图2 带裙板结构的重力基盘

重力基盘材料为DH36钢,屈服强度为350 MPa,许用应力为245 MPa,在局部应力集中处许用应力为315 MPa。

1.2 工作船信息

执行拆除工作的工作船主尺度信息如表1所示。该船配备DP 2动力定位系统。

表1 工作船主尺度信息

工作船装备1台静态吊装能力为100 t、动态吊装能力为130 t的舷侧折臂起重机,起重机位于船体右侧船中后部。图3为起重机的具体位置。

图3 起重机位置示例

1.3 环境条件

根据重力基础拆除作业目标月份的有义波高-谱峰周期散布规律,该月份环境条件较为温和,有义波高1.8 m对应累计概率为96.524%,有义波高1.5 m对应累计概率为92.447%。初步确定作业最高限制海况为有义波高1.5 m。

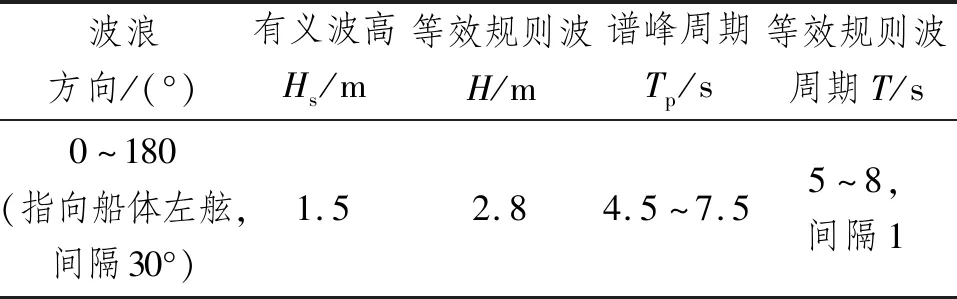

在该月份环境中,海域波浪谱峰周期集中在2.5~7.5 s。有义波高为1.5 m,对应谱峰周期范围为4.5~7.5 s。考虑到起重机位于船体右侧,在实际工况中考虑工作船左舷迎浪。在动态吊装分析中采用规则波分析方法。具体海况环境条件如表2所示。

表2 动态吊装海况分析

出于保守考虑,在动态吊装分析中采用一年一遇风速和一年一遇流速与波浪环境叠加进行分析。一年一遇风速为14 m/s,一年一遇流速为0.5 m/s。风、浪、流均为同方向。

2 分析内容及分析软件

2.1 分析内容

整个重力基盘的拆除分析工作包括:(1)对重力基盘的静态吊装进行校核,要求起重机利用系数小于80%;(2)对重力基盘的动态吊装进行校核,要求起重机利用系数小于90%,并给出动力放大系数;(3)分析重力基础与土壤的相互作用,分析重力基础上拔力;(4)根据分析结果,对整体结构进行强度校核,对吊点进行强度校核。

2.2 动态起吊分析

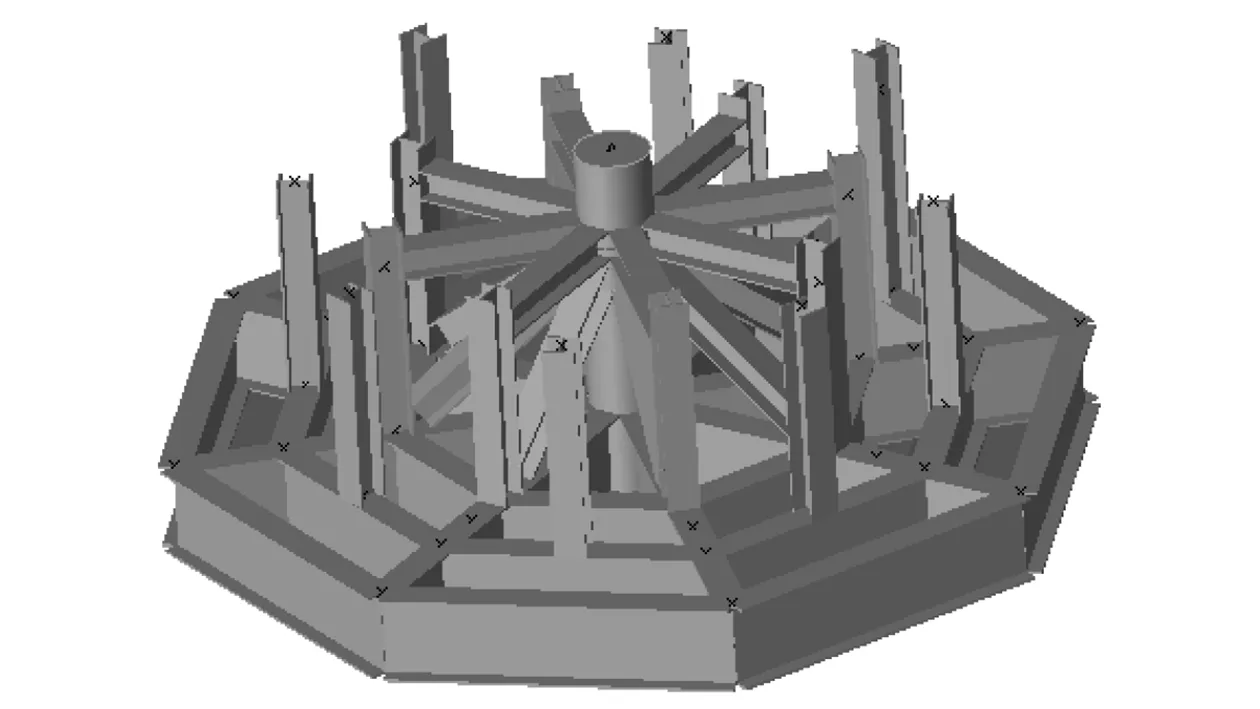

动态起吊分析采用OrcaFlex软件进行模拟[1],分析方法采用规则波法。对重力基盘进行一定程度的简化,将其底部包括裙板结构在内的框架模拟成直径为6.6 m的圆盘,将上部支撑结构模拟成直径为3.0 m的圆盘。整个结构采用6D buoy进行建模,考虑拖曳力、附加质量和抨击载荷,相关水动力系数的选取见文献[2]。

行走在黄骅的乡间田野,处处青翠葱郁,鸟语花香,处处展现出一幅“人在画中走,心浸生态游”的现代农家景致。在东聚馆村,“赏美景、摘冬枣”,越来越多的游人沉醉于快乐之中;在小堤柳庄村,独具匠心、独具特色的乡村游让人在感叹这个小村庄美丽的同时悄然想起童年。据悉,在黄骅,还有农家休闲游、风情游、文化游……依托各精品项目,黄骅的这些美丽乡村,让人享受静好的乡间时光。我们尽量把脚步放慢,因为我走过的每一处风景,都自然地诠释着黄骅农村的幸福、秀美和变迁。

动态分析模型如图4所示。重力基盘的水动力参数如表3所示。

图4 重力基础动态分析计算模型

表3 重力基盘水动力参数设置

动态起吊分析分为如下3个基本步骤:(1)接近飞溅区,重力基盘从海底提升至静水面下12 m处;(2)穿越飞溅区,重力基盘从水下12 m处提升至水面以上1 m处;(3)远离飞溅区,重力基盘提升至水面以上2 m处。

整个分析分为6个子分析阶段、7个波浪方向(0°~180°)、1个波高(H为2.8 m)、4个波浪周期(T分别为5 s、6 s、7 s和8 s),共168个分析工况。

2.3 结构分析

重力基盘为框架结构,采用结构分析计算机系统(Structural Analysis Computer System,SACS)软件对其进行整体强度分析。重力基盘的吊点结构较为复杂,不宜采用常规的吊点规范校核进行分析,需要通过ANSYS Workbench建立吊点模型对其进行有限元强度校核。

重力基础整体结构分析模型如图5所示。吊点结构分析模型如图6所示。

图5 重力基础整体结构分析模型

图6 重力基础吊点结构分析模型

2.4 上拔力分析

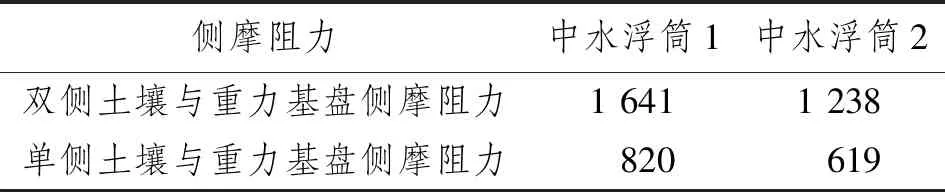

该重力基盘服役超过30 a,须充分评估土壤与裙板的相互作用。重力基盘的侧摩阻力计算参见文献[3]。重力基盘底部与泥面接触情况通过遥控无人潜水器(Remote-Operated Vehicle,ROV)目视检查。ROV目视检查发现,重力基盘的裙板结构并未完全入泥,其底部与泥面保持一定距离(约300 mm),如图7所示。基于此可忽略重力基础与土壤之间的吸附力作用。

图7 ROV目视检查裙板入泥情况

3 分析结果

3.1 静态起吊利用系数

重力基础干重为38.05 t(已考虑10%的不确定系数),吊装缆索干重为2.00 t,出于保守不考虑重力基础与缆绳受到的浮力。整体结构最大静态计算起吊重量为40.05 t,工作船起重机最大静态起吊能力为100.00 t,执行本项工作的起重机能力利用系数为40%,裕量充足。

3.2 动态起吊分析

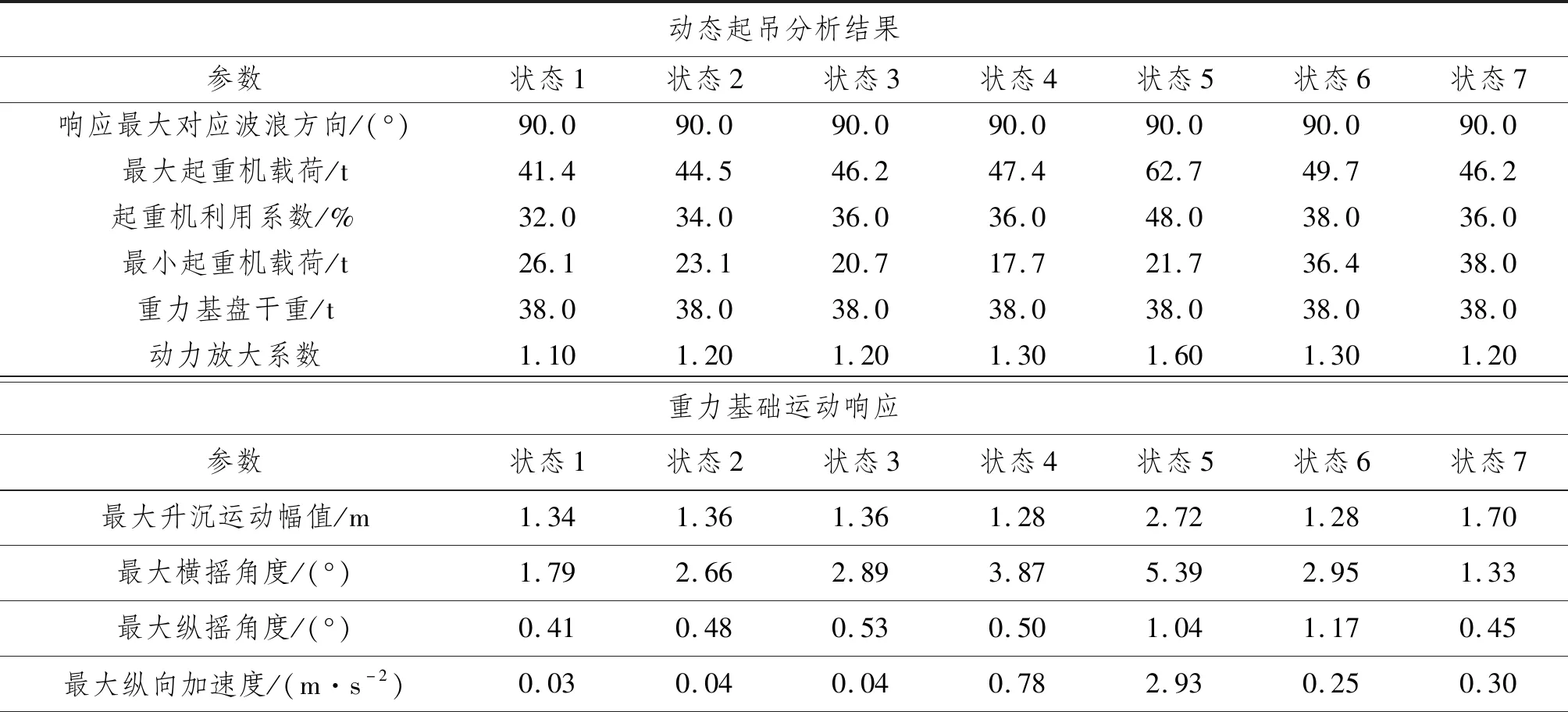

重力基盘动态吊装分析主要结果如表4所示。在动态起吊作业中,当重力基盘穿越飞溅区时,动态载荷呈现增大的趋势,待重力基盘完全穿越飞溅区后,载荷逐渐下降。

表4 重力基盘动态吊装分析

续表4 重力基盘动态吊装分析

重力基盘最大动态吊装载荷为62.7 t,发生在重力基盘位于静水面位置时,起重机利用系数为48%,对应动力放大系数为1.60。

工作船起重机具有足够的裕量完成重力基盘的起吊作业。

3.3 上拔力估算

重力基盘的上拔力由侧摩阻力和吸附力组成,水下调查显示基盘裙板结构并未完全入泥,在上拔力分析中可以忽略吸附力的作用。侧摩阻力计算式为

Rs=2αSu,aLaHs

(1)

式中:α为黏着系数;Su,a为平均土壤不排水剪切强度;La为裙板高度;Hs为裙板入泥深度。

限于篇幅,不给出具体计算过程。上拔力估算结果如表5所示。

表5 重力基盘上拔力估算 kN

目标海域海底土质较硬,在忽略吸附力的情况下考虑裙板双侧土壤作用,则最大上拔力达1 641 kN(约167.0 t),超出起重机最大吊装能力(静态100.0 t,动态130.0 t)。若考虑单侧土壤作用,则最大上拔力达820 kN(约83.5 t),此时工作船的起重机能力满足要求。

建议采取水下作业,对裙板外侧土壤进行松动处理,以满足作业要求。

3.4 重力基盘整体强度分析

根据动态吊装分析结果,重力基盘的吊装力动力放大系数、运动响应结果及上拔力估算结果将用于重力基盘整体强度分析,包括2个工况:(1)重力基盘受到土壤作用,在分析模型中对土壤特性进行模拟,对重力基盘顶部吊点施加170 t的上拔力;(2)重力基盘处于拔出起吊状态,此时考虑重力基础的干重,对重力基盘顶部吊点施加76 t的拉力(出于保守考虑,动力放大系数取2.00)并考虑重力基盘的运动响应。

分析结果如图8和图9所示,2个工况下的重力基盘整体强度均满足要求。

图8 SACS软件计算的重力基盘整体结构分析结果(工况1)

图9 SACS软件计算的重力基盘整体结构分析结果(工况2)

3.5 重力基盘吊点有限元强度校核

重力基盘顶部吊点为吊耳与插销的组合形式。分析工况包括:(1)对2个吊耳各施加85 t的竖向载荷,其中5%为面外力;(2)对吊点整体施加170 t的竖向载荷。

工况1计算结果显示吊耳最大应力为171 MPa,小于许用应力(245 MPa),如图10所示。

图10 吊点校核(工况1)

工况2计算结果显示当载荷为150 t((大于工作船实际能够提供的最大动态吊力(130 t))时,最大应力约320 MPa,重力基盘的上部吊点总体是安全的,如图11所示。

图11 吊点校核(工况2)

4 结 语

对位于泰国湾的某FPSO中水浮筒重力基盘拆除进行工程分析,内容包括:起重机能力校核、基盘强度校核及基盘与土壤的相互作用等,结论如下:

(1) 吊装重力基盘的静态利用率为40%,最大动态起重机利用率为48%,在吊装过程中起重机能力充足,重力基盘动力放大系数为1.60。

(2) 考虑土壤与重力基盘裙板的相互作用,当忽略吸附力时,重力基盘裙板与土壤的最大双侧上拔力为167.0 t、最大单侧上拔力为83.5 t.。

(3) 结构分析显示吊点能承受150 t上拔力。

考虑到工作船起重机最大吊力为130 t,为保证工程安全,需对重力基盘外侧与土壤固结区域进行预处理以降低重力基盘上拔力。

在实际工程操作中还需充分考虑当地法规要求、预处理方法的可行性和工作船拔出重力基盘的详细操作流程,以保证工程作业顺利安全地进行。相关分析流程和方法对于未来类似工程项目具有一定的参考和借鉴意义。