海洋石油119精准落墩工艺

2021-05-08陈广宁

陈广宁,苗 蕾

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 引 言

海洋石油119是中国海洋石油总公司自主开发的深水浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO),是开发南海流花16-2油田的重要设施,其总重约5.1×104t,主要由上部模块、船体、单点系统和水下生产系统组成,效果图如图1所示。船体主尺度为255.0 m×48.9 m×26.6 m(长×宽×高),重量为3.7×104t,在青岛北海船舶重工有限责任公司建造完成后湿拖至海洋石油工程(青岛)有限公司码头完成5个模块的吊装,然后进入船坞进行船体的二次精准落墩,在船坞内完成剩余模块和单点的集成。FPSO的二次落墩本身是一种常规操作,难度并不高,然而单点安装对于月池的精度[1]要求非常高,这使得该船体的精准落墩成为了一项较大的挑战。

图1 海洋石油119效果图

1 船体进坞前的准备

1.1 船体定位准备

(1) 船体定位标记点设置

海洋石油119(简称“HYSY 119”)船体在船坞内漂浮前,完成船体5个定位标记点的设置:在标记点2、标记点4和标记点5的位置设置标尺;在标记点1和标记点3的位置设置靶纸。具体如图2所示。在标记点2和标记点4主要通过全站仪实现船体进坞落墩时的精准定位数据测量,在标记点1和标记点3主要通过测距仪实现船体中心线与船坞中心线的平行数据测量,标记点5为备用标记点。

图2 HYSY 119船体定位标记点示例

(2) 定位地标设置

根据船体定位标记点的布置并结合HYSY 119在船坞内的布置,在船坞南侧的装焊平台上进行定位地标设置,如图3所示。

图3 船坞南侧定位地标设置示例

1.2 船体调平准备

(1) 甲板调平装置设置

为保证HYSY 119的落墩精度,尽可能减少月池区域的落墩变形,要求在落墩时船体的横倾在±15 mm以内、纵倾在±50 mm以内。在船体漂浮前提前设置调平水箱和10个调平标记点并在调平标记点处设置标尺;在船中设置调平水箱,通过水管与10个调平标记点连接,根据U形管的原理,通过读取标记点处的数据,监控船体整体水平。图4为调平水箱和调平标记点的布置图。

图4 调平水箱和调平标记点布置

(2) 压载舱内临时水尺设置

在码头吊装5个模块期间以及进坞落墩前,需要使用压载水对HYSY 119进行调平。因此,根据配载方案须提前在压载舱内设置临时水尺,以保证船体调平工作的顺利进行。

2 拖航移位

2.1 拖力校核

(1) 根据《船舶进出坞作业安全规程》CB 4293—2013要求,船舶进出坞时的风速(风力)≤7.9 m/s(4级风)[2];同时查询《青岛基地三期水工结构设计说明书》得知,在大潮期湾内平均流速为0.1 m/s。风向和流向设定为船舶的最大受力状态,即垂直于船舶纵剖面。经与引航站进行充分沟通,选择5条拖力分别为60 t的拖船完成HYSY 119的拖航移位和精准落墩工作,拖船编号依次为①~⑤。

(2) 正常工况下拖船能力核算。在正常拖航作业过程中,风力按4级考虑,风速取上限为7.9 m/s,流速按照湾内平均流速考虑,即流速取0.1 m/s。校核过程如下:船舶所受横向风力Fw1=340.23 kN;船舶所受横向水流力Fc1=10.98 kN。因此,船舶的最大受力F1=Fw1+Fc1=340.23 kN +10.98 kN =351.21 kN (35.84 t)。已知5条拖船的总拖力T1为300 t,安全作业因数n1=T1/F1=300 t /35.84 t ≈8.37,拖船拖力满足作业要求。

(3) 遭遇阵风时拖船应急能力核算。在拖航作业过程中可能遭遇阵风状况,按阵风7级考虑,风速取上限为17.1 m/s。校核过程如下:船舶所受横向风力Fw2=1 594.26 kN;船舶所受横向水流力Fc2=10.98 kN。因此,船舶的最大受力F2=Fw2+Fc2=1 594.26 kN +10.98 kN=1 605.24 kN(163.8 t)。已知5条拖船的总拖力T2为300 t,安全作业因数n2=T2/F2=300 t/163.8 t≈1.83,拖船拖力满足应急要求。

2.2 拖航移位步骤

(1)拖船②/④控制HYSY 119进行码头解缆作业,如图5所示。与此同时,拖船①/③/⑤打开坞门并将其固定至码头相应位置。

图5 拖船顶推解缆示例

(2) 拖船①/③/⑤移动坞门至码头并完成系泊后,航行至HYSY 119停靠位置。拖船③行驶至该船右舷旁靠,艏艉带缆。拖船①/⑤顶推HYSY 119,完成其解缆作业。如图6所示。

图6 HYSY 119解缆示例

(3) 拖船①/⑤保持顶推状态,控制HYSY 119。拖船②/④按照指令开始放拖缆。

(4) 拖船②/④拖拉HYSY 119离岸一定距离。拖船①/⑤航行至其右舷进行带缆。如图7所示。

图7 拖船带缆示例

(5) 5条拖船按指令将HYSY 119移位至船坞坞口,如图8所示。

图8 HYSY 119移位至船坞坞口示例

(6) 根据风向和风力情况,在船坞坞口东侧进行掉头,使用5条拖船将HYSY 119调整至垂直于坞门方向,使船尾退向坞口,当船尾距离坞门分别为80 m、60 m、40 m和20 m时,航速[3]应分别控制在5.0 cm/s、4.0 cm/s、3.0 cm/s和2.0 cm/s以内。当HYSY 119船尾与坞口齐平时,航速为0 cm/s,系带于引船小车上。

3 进坞精准落墩

(1) 船坞注水并开启坞门,将坞门移动至码头进行临时系泊带缆。开启坞门如图9所示。

图9 开启坞门示例

(2) 通过拖船将HYSY 119拖至距离船坞坞口20 m处后保持船位,利用带缆艇将船尾4条缆绳分别带至1#和2#引船小车上,如图10所示。

图10 船尾系带引船小车示例

(3) 拖船①控制船首,拖船②/③控制HYSY 119缓慢进坞,避免进坞过程中产生的水流冲倒坞墩。HYSY 119以≤15.0 cm/s的速度匀速向坞内行驶,当船尾距就位位置20 m时,HYSY 119即刻停稳。

(4) HYSY 119船尾系带1#、3#定位钢缆,船首系带4#定位钢缆。图11为3条定位钢缆系带示例。

图11 3条定位钢缆系带示例

(5) 拖船②/③驶离船坞后使用带缆艇协助系带2#定位钢缆,如图12所示。

图12 系带2#定位钢缆示例

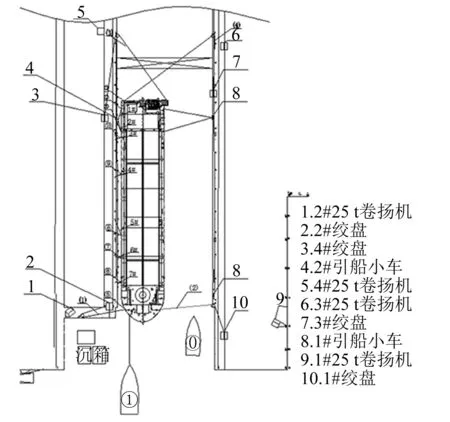

(6) HYSY 119以≤7.5 cm/s的速度匀速行驶,艏部钢缆在受力状态下缓慢松开,艉部钢缆同步绞缆,保留拖船①控制船首。当该拖船尾部距离临时坞门15 m时,HYSY 119停止前进,利用4个30 t定位绞盘以点动的方式将HYSY 119拖至预定位置后安装坞门。

(7) 根据调平水箱的U形管读数,调整压载舱内的压载水,使船体的横倾在±15 mm以内[4]、纵倾在±50 mm以内。然后开启船坞的2台主泵排水,当船底距坞墩500 mm时进行HYSY 119的粗定位测量[5]。根据定位测量结果,利用4个30 t定位绞盘进行该船的初步定位。

(8) 当定位偏差在100 mm以内时,船坞内的水排放至HYSY 119底部距坞墩200 mm处;当定位偏差在40 mm以内时,船坞内的水排放至船底距坞墩100 mm处,接着开启单泵缓慢排水至船体落墩。然后,船坞内继续排水,当水位下降至300 mm时(此时HYSY 119已落至坞墩上),测量其定位偏差和水平状态,要求定位偏差≤50 mm,如不满足,船坞内再次放水,重复上述步骤直至满足要求。最后,排空船坞内的所有海水,实现HYSY 119的精准就位。

4 结 论

目前,船体进坞二次落墩技术比较成熟,一般落墩精度要求控制在100 mm以内(坞墩宽度通常为500 mm),而对于落墩后的船体水平和变形情况通常无具体要求,也一直未得到重点关注,更没有相关经验数据可参考。由于HYSY 119采用船体集成型SIT(Ship Interpret Turret)内转塔系统(在世界范围内技术较为复杂,集成难度较高的一种单点系统),因此,为保证船体二次落墩后月池区域的变形和就位位置满足该单点系统的安装需要,船体二次落墩后月池区域的水平度须控制在15 mm以内,船体的就位精度须控制在50 mm以内。结合HYSY 119船体实际二次落墩经验,对其精准落墩工艺进行研究,从实际角度制订各种工艺措施,从而实现了HYSY 119的精准落墩,为后续该船型的集成和投产提供了技术保障,也为未来更多的浮式产品精准落墩提供一定的借鉴意义。