钻井平台推进器系统的安装工艺

2021-05-08徐郎君贺昌海王海冰侯晓伟

徐郎君,贺昌海,肖 元,高 嵩,王海冰,韩 彬,侯晓伟

(烟台中集来福士海洋工程有限公司,山东 烟台 264000)

0 引 言

钻井平台安装技术研发是“中国制造2025”和“海洋强国”战略的重要体现之一。推进器系统作为钻井平台的核心系统,通常使用大型推进器在深水区域进行安装[1],安装过程对水深和天气条件有较高的要求,且《中国造船质量标准》对推进器的安装精度也提出较髙的要求。在推进器安装过程中存在着各专业学科交叉作业,施工量大、工期紧张,前期需进行较长时间的海域、海流探测选址,还需使用浮式起重机、辅助拖船和人力等资源。安装工艺的不合理会导致施工质量降低、风险加大、工期延长,且耗费大量的人力和物力,因此必须对推进器系统的安装工艺进行优化,这对于在钻井平台上顺利、安全地安装推进器系统来说,具有较大的工程意义和实际意义[2]。

钻井平台推进器系统的安装对于众多海洋平台建造公司来说都是一道难题[3]。目前国内外所采用的安装方法安装周期长、工作效率低、成本高,同时延误其他调试工作[4]。以第七代半潜式平台为研究对象,介绍一种推进器系统的新型先进安装工艺,将其合理有效地划分为3个阶段:舷内部分安装、水下安装以及电动机和浮轴安装。该工艺可保证在较短的时间内成功地完成钻井平台推进器系统的安装工作,能显著节约安装时间并降低安装成本。

1 推进器舷内部分安装工艺

推进器舷内部分安装工艺主要包括推进器基座、插座的虚拟检测杆、底盖、转舵装置和顶盖的安装,以及相关气密性试验和环氧树脂浇注。

在进行推进器舷内部分安装前要求推进器室装配区的吊装、焊接、装配工作已经结束,该区域的隔舱、水密舱壁的建造检验工作已经完成,同时需要获取船中线、基线、基准点等相关技术数据,以及船体纵向和横向水平情况的检验记录,以此作为修正推进器中心线的依据,推进器的相关部件也已预先进舱并进行临时固定。安装时应配备活动扳手、扭力扳手、塞尺、手拉葫芦、钳工锤、样冲、划针、铅锤、水准仪等工具。

安装工艺所选用的大型推进器具体参数如表1所示。

表1 大型推进器具体参数

1.1 推进器基座和插座的安装

首先,在满足船级社要求的前提下保证推进器基座发生最小的形变。将推进器基座焊接至相应的船体结构上,要求推进器基座的外径处应较容易接近旋塞,焊接后的基座顶面形变小于0.2 mm、基座底面形变小于0.3 mm。推进器基座内表面下部涂装长为500 mm的环氧底漆,不施锌,干膜厚度小于75 μm,喷砂后清洁度为Sa2.5级,剩余上部区域需涂船壳漆。

然后,将虚拟检测杆装配至插座内,确保各部分安装及插座的圆度[5]。如果虚拟检测杆能平稳地放入插座内,则表明圆度满足要求,此时底部直径可用0.05 mm的塞尺进行测量,之后安装固定,取出虚拟检测杆。虚拟检测杆的装配如图1所示。

图1 虚拟检测杆的装配

最后,调整推进器基座和插座轴线,测量并核查推进器基座顶面至插座顶面的距离,其与规定值的偏差不得超过15 mm,再将推进器插座安装至推进器基座内,精确地对其定位并对中,此时插座与基座底部之间的气隙需要等分,理论值为15 mm,同时要求插座伸出推进器基座底部机加工面5 mm。在完成准确定位后,可利用插座的螺栓孔进行基座螺栓孔的配钻,之后铰配孔,再移走插座,清洁接触表面,将所有的○形圈抹上油脂,同时配合表面涂抹法兰密封胶Loctite574,重新将插座放入基座内并安装,完成推进器基座和插座的安装。

在安装过程中务必保证:推进器基座与插座的安装面清洁干静,同时不可涂漆;插座与基座螺栓孔的配钻在虚拟检测杆完成安装且测量底部直径后进行。

1.2 底盖和顶盖的安装

底盖安装需结合相应的密封一同进行,在安装过程中需确保正确放置密封(海绵橡胶),密封应位于安装面以上12 mm的高度,用于保存注入的密封剂并且防止其流入插座,同时密封下方推荐放置一层环氧树脂密封剂作为二级密封,然后安装固定。再将转舵装置安装在插座顶部,转舵装置中转舵齿轮箱相对插座的准确位置可由推进器安装图获取,安装完毕后,将带有传感器装置的顶盖安装在转舵齿轮箱上,并在其中的○形圈上涂抹润滑脂,完成顶盖安装。

在底盖安装前,接触面需用环氧树脂脱模剂避免黏附;当推进器底盖螺柱拧紧后,推进器基座底面(包含机加工面)需要涂船壳漆。

1.3 气密性试验和环氧树脂浇注

在完成推进器舷内部分安装后进行水下安装,安装前需进行气密性试验以检验密封情况。气密性试验过程如下:先将一路压缩空气连接至推进器基座和插座的空腔内,拆除1个旋塞并接出软管,将其连接至另一路对应位置的旋塞,然后拆除旋塞,连通2个空间,这样可避免介于基座与底盖之间的海绵橡胶密封被吹离底座;再使中间空腔及插座内增压至0.2 bar(1 bar=0.1 MPa),通过渗漏法检测空腔的密封性,然后拆除压缩空气管线并用旋塞关闭接口,同时在保证所有的旋塞都安装就位后船舶可以下水。

插座环氧树脂浇注工作需要在下水及进一步施工后进行,环氧树脂浇注工作应尽可能推迟,宜在大合龙完全结束且大型设备安装到位后进行,这样可防止船舶形变对插座内部的配合产生影响。需要使用的环氧树脂型号为Chockfast Orange PR-610-TCF。具体过程如下:拆除推进器基座内顶部的所有旋塞,用6个漏斗浇注环氧树脂,同时剩余的孔始终敞开以便检查,浇注环氧树脂层的高度约450 mm,不能过多浇注,因为经过精加工及处理的插座的外表面仅有500 mm高;待环氧树脂完全凝固后,关闭底部旋塞并通过顶部开口向里注入一定的润滑油,以便保护插座与基座之间的空间,然后关闭顶部所有旋塞,完成环氧树脂浇注工作。

2 推进器水下安装工艺

推进器水下安装工艺主要包括:首先将可移动部分安装到船体,进行举升装置安装;然后实现可移动部分最终安装;最后将转舵毂安装至可移动部分的上方。

推进器水下安装所需工具除舷内部分安装工具外,还需配有辅助船、液压提升装置和潜水安装用的底部安装搁架等,并且需要有相关的调试工程师、推进室工作人员和潜水队员的帮助。

2.1 可移动部分的船体安装

在进行推进器可移动部分的安装之前应将推进器内油路充满,由于推进器上部支撑管油路系统与底部齿轮箱是分开的,因此需要两部分均完成充油,油从透气帽流出代表充油结束,之后用法兰将充油孔重新密封。随后将可移动部分从仓库转移至深水码头,放置于港口起重机(简称“岸吊”)的吊装半径范围内并安装在搁架上,用吊带将推进器喷嘴固定在搁架上,如图2所示。在推进器支撑管处,使用岸吊起重索吊起可移动部分和搁架,缓慢放入水中,直至放到海床指定位置,确认推进器的角度与推进器室布置的期望角度一致,再根据提升管的位置在浮筒上部安装液压提升装置,确认在推进器可移动部分上各吊点上的标示与提升管底部的标示完全匹配,缓慢将船移至可移动部分的正上方。从提升管中将液压起重绳放下,将其固定在可移动部分对应的吊耳上,同时观察可移动部分的状态,确保其没有损坏风险。

图2 移动部分安装在搁架上

使用推进器插座的充气阀向插座内充气,直至压力约1.0 bar后,将底部盖板的螺栓卸下,此时盖板处应有气泡溢出,保持推进器插座内充满空气以防止海水进入,使用岸吊起重索连接至盖板,同时保持液压起重绳松弛,卸下推进器和搁架上的吊带,缓慢拉紧液压起重绳,将推进器可移动部分拉离搁架;缓慢拉升液压起重绳并保持3条起重绳均匀受力,直到可移动部分移动至插座正下方指定位置。保持锁紧销在回位状态,使用限位传感器提升已进入推进器插座的可移动部分,缓慢上行直至可移动部分上部碰到限位传感器。在确认支撑管下部2个密封圈没有破损后,可关闭进气阀,继续提升可移动部分直至限位传感器销轴距法兰高度为80 mm时,液压起重绳绞车可刹车并将可移动部分保持在该位置,拧紧3个锁紧销,使其与支撑管轴肩充分接触(当锁紧销处于拧紧位置时,尺寸为(60±6) mm),然后将供气系统卸下并打开气阀,完成可移动部分的船体安装。

在安装过程中要求:海床上放置搁架的位置应尽可能平整,并确保50 t的承载能力;需特别注意每个○形圈的位置和状态,确保没有任何可见的损害迹象;确保在可移动部分上可卸下3个岸吊起重索;在提升过程中速度不大于0.5 m/min,并保持推进器垂直。

2.2 举升装置及可移动部分的最终安装

在进行举升装置安装前,需将可移动部分牢固地安装在推进器插座的锁紧环环座上,从转向齿轮箱上拆下顶盖,同时卸下可移动部分防水罩上的栓塞和螺栓,重新安装顶盖,并使顶盖上孔位对准防水罩上卸下的螺栓孔,安装固定,按照图纸安装举升装置,如图3所示。使用液压手动泵将液压千斤顶从58.0 bar升压至250.0 bar,从推进器插座的观察孔一直观察可移动部分的位置,同时测量支撑管轴肩与法兰面的距离,此距离与承压环厚度(通常为15 mm)之差应小于1 mm,表明举升装置安装符合要求。

图3 举升装置安装

随后进行可移动部分最终安装。重新拧紧3个锁紧销,并使其与支撑管轴肩充分接触,卸下顶盖。清除锁紧环、插座法兰面和支撑管凹槽内的杂物和油脂等。先将承压环放至插座的法兰面上,然后将4段分开的弹性垫片放在承压环上并塞入支撑管凹槽,然后将压紧环放在弹性垫片上,安装40个小螺母并使用乐泰243胶水固定,通过插座的观察孔,旋转压紧环与弹性垫片的组合件,使压紧环上顶推螺栓的位置避开液压管连接接口位置,在锁紧环上装入顶推螺栓,待所有螺栓被手动拧紧后,使用扳手按照图4所示的序号拧紧,4个螺栓为一组或一对一对紧固。在此过程中不允许使用气动扳手进行操作,当紧固1次后,需按原顺序重新紧固1次,直至所有顶推螺栓不再松动。然后松开所有顶推螺栓,去除上面的油脂,使用乐泰243胶水涂在螺纹上重新将螺栓拧紧,然后进行标示,以便日后能够追踪到哪些螺栓松动。轻轻拉住推进器的可移动部分,使支撑管内转向传动轴下沉7~10 mm,直至止动块卡紧,卸下支撑管已失去作用的防水帽,完成可移动部分最终安装。

图4 螺栓紧固序号位置

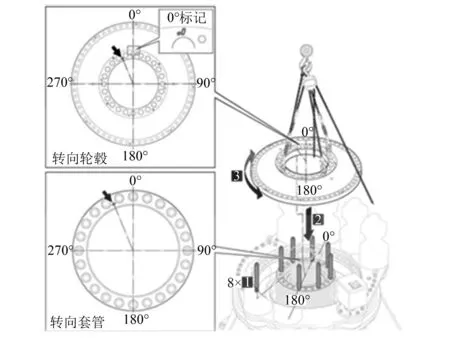

2.3 转舵毂安装

使用吊索将转舵毂移动至可移动部件上方,通过液压集成块上的手动操作阀旋转转舵,使转舵毂上的孔与转向传动轴上的孔正确对应,每隔2个孔安装1根长丝杆,共安装8根长丝杆起导向定位作用,如图5所示。

图5 转舵毂与转向传动轴

随后将转舵毂套到杆上,并使用举升装置将转向传动轴举升至最终位置,先安装转舵毂和转向传动轴,再安装转舵毂和转向齿轮盘。之后卸下提升管的起重绳和举升装置,将连接转舵毂与转向传动轴的剩余未安装螺栓紧固完毕。拧紧3个锁紧销,然后将每个插销松1/4圈丝扣,用螺母锁紧,然后涂油和装帽,连接所有的标准法兰,在插座上安装反扭力杆进行定位支撑,同时这个支撑需固定在支撑管外壁上,防止其与转向传动轴一起旋转,最终完成转舵毂安装。

3 推进器电动机和浮轴安装工艺

在完成推进器水下安装后,就可进行电动机和浮轴安装。推进器的电动机和浮轴安装工艺主要包括推进器电动机安装的前后处理以及电动机法兰、齿轮联轴器轴毂、扭力阻尼器和轴管的安装。

推进器的电动机和浮轴安装所需工具除水下安装工具外,还应配有激光器、钢丝、2 t链条滑车,以及厂家提供的固定装置和轴管起重工装等。

3.1 推进器电动机安装

推进器电动机的具体参数如表2所示。

表2 推进器电动机参数

在安装推进器电动机前,必须确认推进器的水下安装已经完成,然后使用石油、石油醚或类似溶剂及清洁剂仔细从机加工表面和其他小零件(螺栓、螺母、楔块、导向键和定位销等)上去除防蚀剂,需确保清洁剂或溶剂不会接触设备油漆表面,随后应立即安装电动机。首先,使用合适的溶剂软化机加工表面的防锈剂,再使用约10 cm×10 cm×1 cm硬木块去除软化的防锈剂,注意不要刮伤保护层,然后在保护层表面轻轻刷上一层油。使用激光器定位电动机轴中心线,安装电动机至对应区域,同时调整电动机高度和位置,按照供应商的工艺要求填充环氧树脂,等待48 h后紧固电动机和基座的螺栓,完成推进器电动机安装。

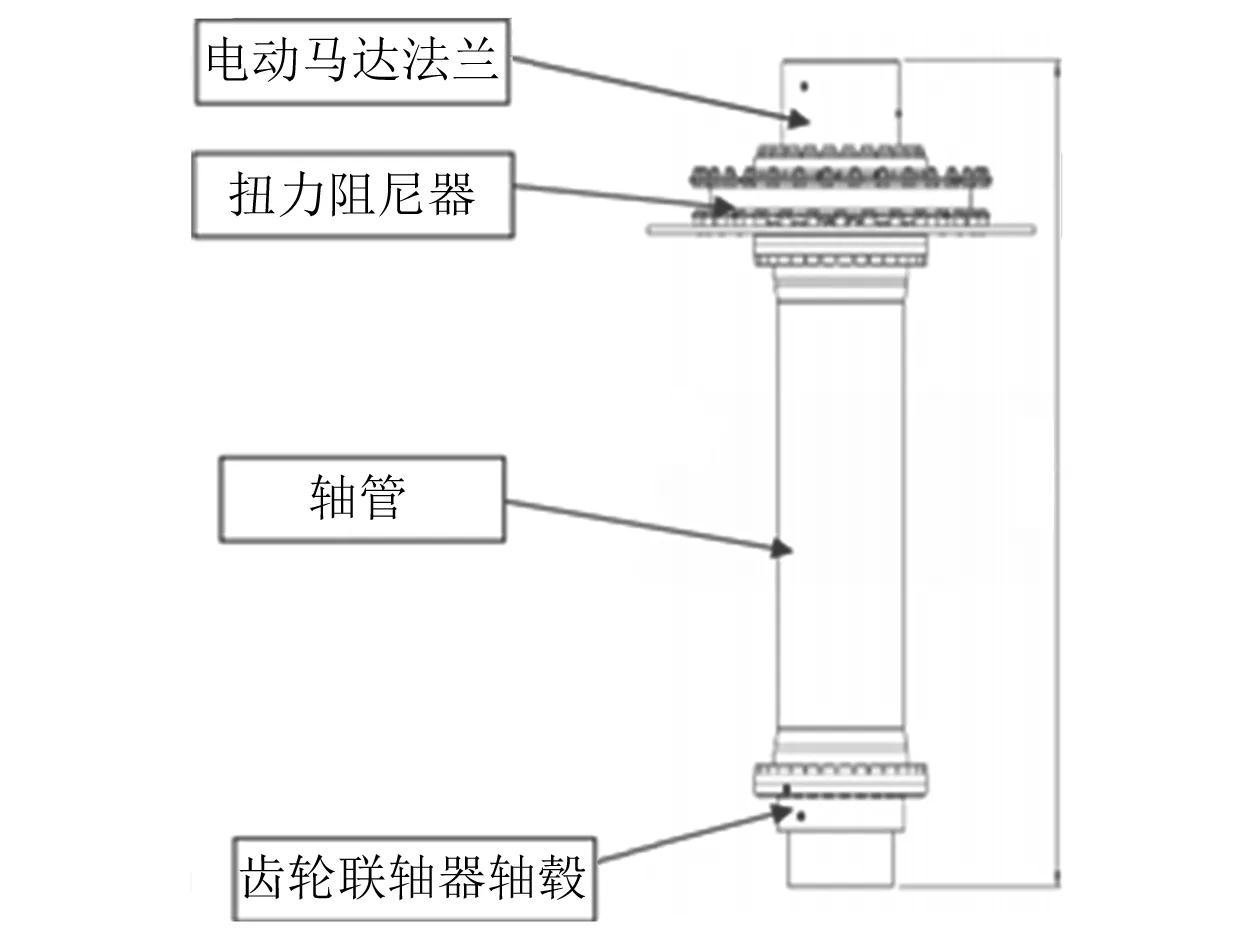

3.2 推进器浮轴安装

推进器浮轴可分为4部分,如图6所示。安装过程可分为电动机法兰安装、齿轮联轴器轴毂安装、扭力阻尼器安装和轴管安装。

图6 浮轴的组成

在电动机法兰安装过程中,安装电动机侧轴毂需要过盈配合,从轴毂上卸下所有的旋塞,将轴毂加热至280~320 ℃,将轴毂推到电动机轴上,轴毂的上表面必须推至轴肩位置,随后拧紧轴毂上所有旋塞,完成安装。

在齿轮联轴器轴毂安装过程中,先使用相同的润滑油来润滑齿轮联轴器和轴毂上的齿,然后旋转轴毂直至其与齿轮联轴器啮合,将轴毂套在齿轮联轴器上,直至轴毂下齿面与齿轮联轴器轴肩面贴合,随后将○形圈放入齿轮联轴器的轴毂,用适当的端盖保护齿轮联轴器,防止杂物进入,完成安装。

在扭力阻尼器安装过程中,从扭力阻尼器橡胶元件的右边卸下2个对称位置的螺栓和垫片,在此位置安装2个定位销轴,将其对准轴毂上的孔,缓慢提升扭力阻尼器,将定位销轴插入轴毂上的对应孔中,继续缓慢提升扭力阻尼器,将扭力阻尼器中心轴插入轴毂的中心支撑,当螺栓头部上表面与轴毂法兰盘上表面距离达55(+2) mm时停止,如图7所示。此时使用厂家提供的固定装置进行固定,卸下固定装置丝杆底部的螺母和垫片,将固定装置从扭力阻尼器橡胶元件右侧与其平行的2个孔位插入刹车片中,直至固定装置插入中间2个顶丝顶到轴毂上法兰面为止,然后在中心线对称的另一侧放置同样的固定装置进行上述操作,之后重新安装丝杆底部的螺母和垫片,将丝杆顶部的螺母和垫片拧至刹车片上,此时刹车片两侧的螺母需对拧紧固,完成扭力阻尼器安装。

图7 扭力阻尼器安装

在轴管安装过程中,需提前准备轴管的起重工装,松开工装两侧的螺栓和螺母,使直角支架高度可调节,将工装放入轴管的2个法兰盘之间,对准工装相应的安装孔位,调整工装侧面的高度并进行固定,重复此步骤,直至另一侧工装也安装至轴管上。然后卸下齿轮联轴器轴毂保护端盖,保证接合器端向下,在保持两侧起重工装均匀受力的情况下,缓慢下放轴管直至接合器接触到齿轮联轴器上部的法兰,将齿轮联轴器轴毂拉至轴管的中心处,将轴管固定在扭力阻尼器上,将圆环法兰塞入轴管上部法兰与刹车片之间,将轴管上部法兰和圆环法兰固定至刹车片上。随后卸下起重工装,再从中间部位开始移除轴管上的保护层,降低扭力阻尼器刹车片高度,卸下扭力阻尼器上的固定装置,进行轴管与扭力阻尼器之间的连接,再对轴管下部法兰与齿轮联轴器轴毂法兰进行最终固定,然后在齿轮联轴器内注入规格书中要求的润滑油,完成轴管安装。

4 安装工艺的创新性及先进性

钻井平台推进器系统的安装工艺是在综合人力、物力等成本因素的基础上结合施工场地和码头现状的一种新型安装工艺,能够节约安装时间并降低安装成本,安装工艺中的舷内部分安装、水下安装、电动机和浮轴安装均具有一定的创新性和先进性。

在舷内部分安装过程中,对整体过程的安装程序进行优化,对相关要求进行说明和限定。确保焊接工艺使基座发生最小的形变,通过采用虚拟检测杆确定插座的圆度、基座与插座安装面不涂漆、基座底面涂船壳漆等方法保证推进器基座、底盖、顶盖和转舵装置的安装质量和使用寿命。

在水下安装过程中,确保推进器的提升安装过程不会影响或中断该平台其他生产项目的工作,同时防止钻井平台移动对其表面油漆的破坏;整个安装过程可在船厂码头进行并完成,作业风险的可控性大幅提升;在安装过程中采用液压设备可提高作业进度和效率,有利于推进器的精准调整定位;在提升过程中不需要租用拖带浮式起重机的拖船,需要的人员也有所减少。

在电动机和浮轴安装过程中,对安装过程的偏差进行相应的控制,防止各种事故的出现;提供推进器电动机防蚀剂去除、防锈剂软化、电动机位置调整的方法;对推进器电动机和浮轴安装的检查过程及安装程序进行调整、改进和优化,保证设备的安装工艺完全符合安装质量标准的要求。

5 结 论

介绍新型钻井平台推进器系统的安装工艺。该工艺具有高效性、先进性和创新性,可分为舷内部分安装、水下安装、电动机和浮轴安装等3个阶段。重新梳理、改进和优化推进器系统安装工艺。在符合船级社要求的前提下,减低安装难度,提升安装精准度,同时充分合理利用船体结构空间和吊装设备能力,使整个安装过程可顺利进行。这种新型安装工艺可节省大量安装时间并降低成本,有利于钻井平台的提前交付,同时能够提高海工装备的安全性和舒适性,对我国海工平台的设计、安装、制造和维护水平的提高有着重要的意义。