井架结构裂纹风险分析及修复后安全评估

2021-05-08张士超曹义威徐光鹏吴奇兵陈小伟

张士超,曹义威,王 鹏,徐光鹏,吴奇兵,陈小伟

(中海油安全技术服务有限公司,天津 300450)

0 引 言

模块钻机井架作为海洋石油钻完井作业的重要工程结构,其结构完整性直接影响钻完井作业安全[1-3]。井架在钻完井作业时主要承受2种工况:频繁的起下钻作业等准静态工况;偶然的大吨位解卡作业等动载工况。其中,循环的起下钻工况长期作用会使井架结构产生疲劳裂纹,这种裂纹发生及扩展速率缓慢,可以在进行八大件年检及井架无损探伤等定期或不定期检验中提前发现。而大吨位解卡等作业所带来的冲击载荷会产生意想不到的结构裂纹,这种裂纹尺寸大,不可预见,对井架结构承载能力的影响尤为严重,需引起足够的重视。

某海洋平台模块钻机井架在钻井作业过程中遭受突发载荷,致使井架主结构产生了尺寸较大的穿透性裂纹。为保证其满足后续钻井作业的安全顺利进行,在进行井架整体强度分析及裂纹扩展风险分析后,对井架进行加固修复,并对修复部位局部强度进行校核并全面评估井架结构修复后承载能力,确保其满足作业载荷要求。

1 井架裂纹缺陷概述

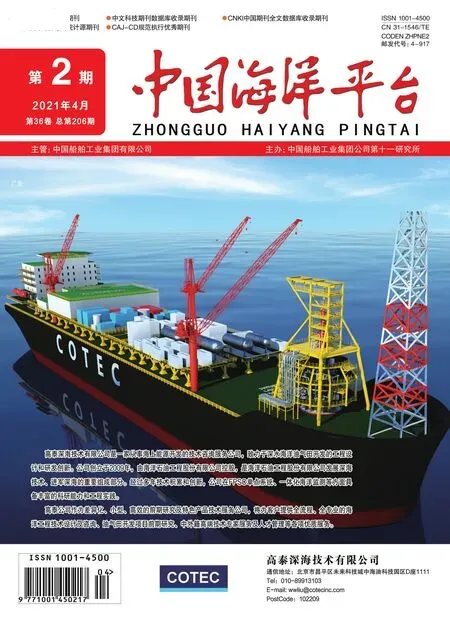

该模块钻机井架为K形前开口井架,井架高度为46.4 m,额定载荷为3 150 kN,在某次钻井作业过程中,突然出现较大吨位冲击载荷,导致井架晃动较大,后经现场检查发现:井架右侧后立柱的腹板出现裂纹及变形,裂纹长度约450 mm;腹板出现鼓出现象,鼓出部位长度约800 mm,鼓出高度约20 mm;H形钢翼板出现张口现象,张口约6 mm。井架结构缺陷如图1所示。

图1 井架结构缺陷

2 裂纹扩展风险分析

2.1 井架整体应力分析

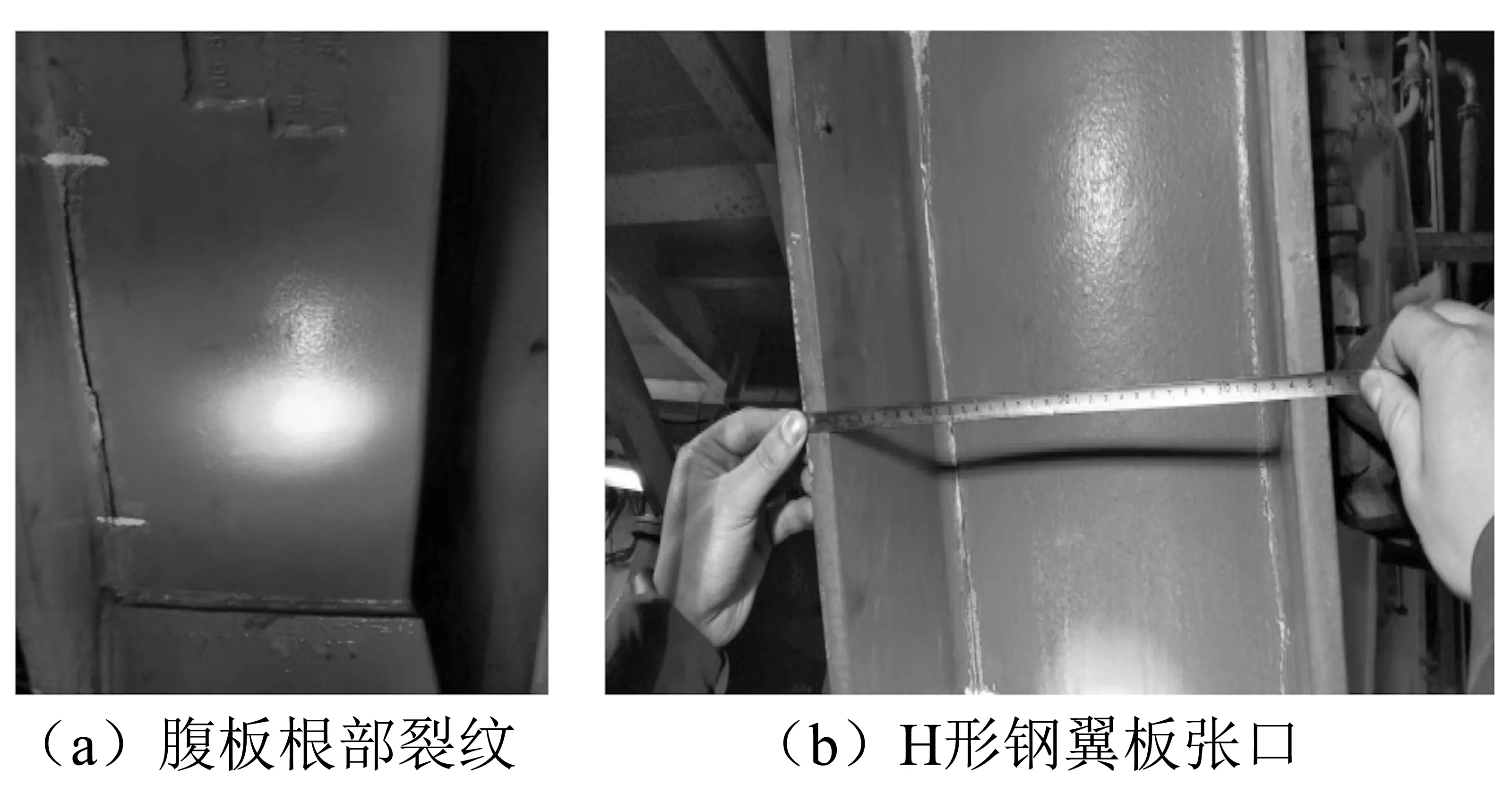

为得到井架出现裂纹部位的局部受力情况,需对井架进行整体应力分析。为减小计算规模,在建立三维模型时对井架结构进行一定的简化,忽略井架附属结构。井架底端为固支约束。井架上体与基段之间通过销轴连接传递载荷,采用耦合约束模拟。载荷施加方式是在天车中心位置施加向下的额定载荷3 150 kN。井架钢材弹性模量E为2.06×105MPa,泊松比为0.3。井架单元类型采用三维线性梁单元。井架整体在额定载荷下应力及变形情况如图2所示。

图2 井架整体在额定载荷下应力及变形云图

由额定载荷下的应力分析结果可得,井架主杆应力较大,最大应力为200.40 MPa,小于允许应力206.59 MPa([σ]=345 MPa/1.67),满足强度要求。

由图2(a)可知:在静载作用下井架应力最大值并没有出现在井架后立柱破坏部位,而是出现在井架上体与下体的轴销连接处。在实际作业中,当井架承受动载作用时,轴销的连接方式会使得该部位释放一部分冲击力,该处的应力强度会有所降低。当载荷继续向井架下体传递时,井架底部固定约束使得后立柱刚度较大,因此,在受到上体传递的突然载荷后应力得不到及时释放,瞬时大吨位载荷使得井架大腿底部产生裂纹。

2.2 裂纹扩展分析

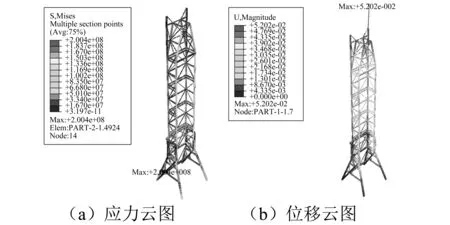

为了解井架裂纹存在的风险,建立破坏部位局部模型并进行裂纹扩展分析[4-10]。根据现场测量数据,将长度为450 mm、深度为12 mm的穿透型裂纹嵌入井架局部模型上。为保证计算精度,同时提高计算效率,在裂纹扩展方向进行网格细化。模型采用六面体网格,井架裂纹扩展有限元模型如图3所示。

图3 井架裂纹扩展有限元模型

模型参数如下:以最大主应力失效准则作为损伤起始判据,最大主应力为84.4 MPa,损伤演化选取基于能量、线性软化、混合模式的指数损伤演化规律,设置断裂能G1C=G2C=G3C=43 300 N/m,参数Power=1。

提取井架整体应力分析时井架破坏部位顶部的位移,以位移载荷方式施加到缺陷部位局部模型顶部,计算出含裂纹缺陷局部井架的受力状态,如图4所示。由图4可知,在井架额定载荷下,井架存在的裂纹不会继续扩展,但裂纹尖端应力集中现象明显。

图4 含裂纹井架局部应力云图

为分析裂纹在井架不同变形量作用下的扩展规律,进行多种位移载荷作用下的裂纹扩展分析,如图5所示。通过计算提取STATUSXFEM参数可直观地体现裂纹扩展的状态。STATUSXFEM是表征扩展单元状态的参量,取值范围为[0,1]:当取值为0时表示单元不含裂纹;当取值为(0,1)时表示单元部分裂开,裂纹是黏性裂纹;当取值为1时表示单元完全裂开。

图5 不同顶部竖向位移作用下裂纹扩展形态

由图5可知,当井架承受的顶部位移载荷增大时,井架裂纹会逐步扩展:当顶部竖向位移达2.30 mm时井架裂纹开始向下方开裂;当顶部竖向位移达3.00 mm时井架裂纹上边缘开始向上方开裂;当顶部竖向位移达3.02 mm时井架裂纹突然迅速扩展,并且裂纹扩展方向有朝翼缘转向的趋势;当顶部竖向位移达4.20 mm时井架裂纹已经由腹板扩展至翼缘位置,整个结构完全失效。可见,随着井架压缩变形量的增加,裂纹会有进一步扩展的趋势。

3 井架修复后安全评估

3.1 修复情况

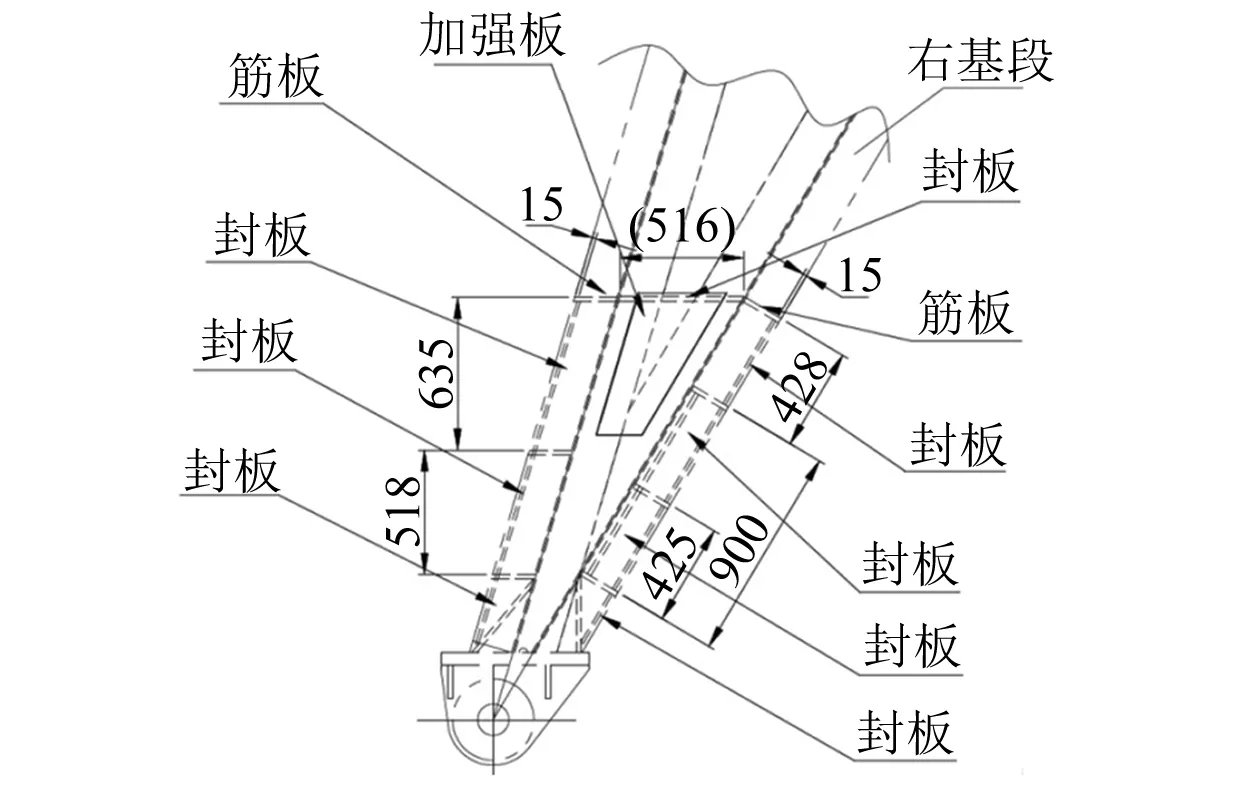

通过井架生产厂家、井架使用单位及第三方认证机构多方沟通研究,最终采用由厂家提供的修复方案。修复设计图纸如图6所示。该修复方案是在修复裂纹的基础上,在井架大腿截面上增加多个加强板,从而提高横截面积及抗弯刚度,增加井架截面承载轴向应力及弯曲应力的能力。按照该修复方案修复后的现场局部结构如图7所示。

单位:mm图6 修复设计方案

图7 修复后井架实体

3.2 修复部位局部强度校核

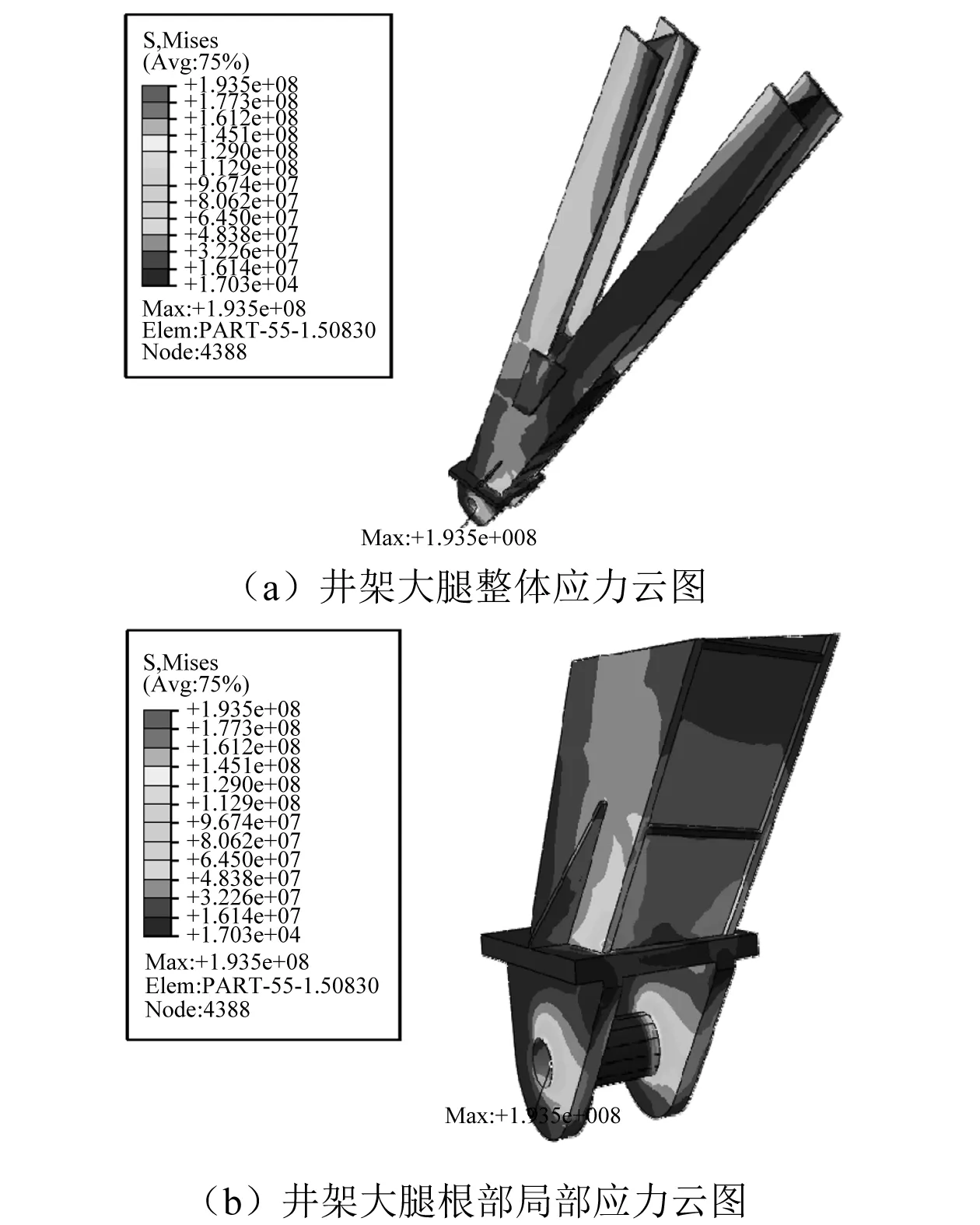

为验证修复后的井架右后立柱结构受力特点,根据修复设计图纸,建立修复部位局部模型并进行强度分析。提取井架整体应力分析时井架大腿修复局部的顶部位移,施加至该模型,可以得到井架大腿修复后的局部应力分布。

由图8可知,修复后的井架右后立柱大腿局部最大应力处为轴销穿孔部位及井架根部,最大应力为193.50 MPa,小于井架的许用应力206.59 MPa,满足强度要求。应力云图提示的高应力区需在后续作业工程中加强关注。

图8 井架大腿修复后额定载荷下应力云图

3.3 应力测试

SY/T 6326—2019[11]的10.3 a)规定,井架主要承载件在使用过程中出现开裂、弯曲、变形等情况,应进行井架检测评定。依据该标准要求,采用如下方法进行井架应力测试[12]。

(1) 对井架设置2个测试截面,共计36个测点,部分测点布置如图9所示。

图9 井架应力测试

(2) 加载时通过逐级上提井下钻具获得大钩载荷,载荷值依次为100 kN、200 kN、400 kN、600 kN和800 kN,为减少测试不确定性,重复采集3次,采集应变数据。

(3) 将各载荷下应变数据线性反推至额定钩载下的应变值,依据标准提供的结构校核公式计算UC值。

分析计算后得出额定钩载下的结构校核系数最大值为0.40<1,满足标准要求。依据评级标准该井架可评为A级。但限于该井架发生过大修事件,建议缩短井架检测周期。

4 结 论

(1) 对井架结构进行整体建模计算,得出井架的整体应力分布规律,并确定井架受力最不利位置。建议参照应力分布情况,在作业前对井架主承载结构做全面细致的外观检查。

(2) 由井架裂纹扩展分析可知,井架裂纹的存在会产生严重的应力集中现象,进而降低井架承载能力。随着井架压缩变形量的增加,裂纹会有逐步扩展的趋势。

(3) 通过截取井架右后立柱修复部位建立精细的三维模型进行有限元计算,得到修复后的结构强度满足要求的结论。井架应力测试结果显示,井架结构满足设计承载能力要求,评定为A级。但限于该井架发生过大修事件,建议缩短井架检测周期。

(4) 建议在井架承受大吨位载荷后及时对结构进行目检及无损探伤,可尽早发现井架裂纹缺陷,避免由微小裂纹逐步扩展而引发重大的安全事故。