三种除锈方式对Q235钢表面涂层耐蚀性能的影响

2021-05-08丁永志王浩伟韦利军刘元海王广超王媛媛

丁永志,王浩伟,韦利军,刘元海,王广超,王媛媛

环境效应与防护

三种除锈方式对Q235钢表面涂层耐蚀性能的影响

丁永志,王浩伟,韦利军,刘元海,王广超,王媛媛

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

目的 对比研究3种不同除锈方式(打磨除锈、先除锈后磷化、除锈-磷化一体化)处理Q235钢表面后,对涂层的耐腐蚀性能的影响。方法 在3种除锈方式处理后的Q235钢表面喷涂石墨烯环氧富锌底漆,测试涂层的附着力,通过中性盐雾试验测试涂层的耐腐蚀性能。结果 Q235钢经过除锈-磷化一体化处理后,表面性能变优,涂层附着力达到13.6 MPa,1000 h中性盐雾试验后,涂层不起泡、不脱落,腐蚀程度小。结论 除锈-磷化处理Q235钢表面可有效提高防腐涂层的耐蚀性能,与先除锈后磷化相比,简化了工艺过程。

Q235钢;除锈剂;磷化;防腐性能

钢材是一种常见的金属材料,在舰船、海军飞机等装备上应用广泛。随着近代科学技术的迅速发展,人们对钢铁材料提出了更高的技术要求,如延长使用寿命、提高界面性能、减缓腐蚀进程等[1-3]。在海洋环境下,钢铁材料与周围介质反应,发生锈蚀现象是不可避免的,金属材料和设备的腐蚀不仅会造成巨大经济损失,还会造成安全事故[4]。做好防护工作,提高材料界面性质,具有重要的现实意义。对金属构件采取防腐措施前,除锈是必不可少的环节,除锈的目的是去除构件表面的腐蚀产物,使其达到一定的清洁程度。常见的除锈方法有物理法[5-6]和化学法[7-11]两种。物理法是通过人工打磨、喷砂、喷丸处理等手段除锈,效率低,除锈质量不高,且只能除去表面疏松的锈层,有些特殊结构的样件,锈蚀往往分布在棱角、边、内腔等地方,较难采用物理方法除掉[12-13]。此时,采用化学法除锈效果较好,化学法是利用化学反应从工件表面溶解掉一般锈迹、氧化皮及各种腐蚀产物,而不影响基体金属的方法。该法虽有“氢脆”、污染环境的缺点,但除锈彻底,效率高,且操作简单。有研究表明,在化学法除锈完毕的金属表面做磷化处理后,可生成一层磷化膜[14-18],磷化膜的存在可提高工件的界面性质和耐蚀性。同时,由于磷化膜致密、紧凑,拥有较大的比表面积和良好的吸附能力,能增强金属基体与防腐涂层间的结合力。将除锈处理、磷化过程和喷涂技术结合起来[19-21],提高材料的性能和增大材料应用范围是很好的一种思路,也是研究的方向。

文中采用3种不同的除锈方式,即直接打磨除锈、先用除锈剂除锈再磷化、除锈-磷化一体化处理试样的表面,观察试样表面的微观结构,测试涂层的附着力。采用盐雾试验研究防腐涂层的耐蚀性能,旨在探究金属不同界面性质对涂层性能的影响,寻找高效、合适的除锈方式,为工程应用提供理论和技术参考。

1 试验

1.1 原料和试验件

试验试剂:除锈剂、磷化液、除锈-磷化四合一液由滕州市顺华工贸有限公司生产;石墨烯环氧富锌底漆由中国特种飞行器研究所生产;水为蒸馏水。实验过程中,除锈剂进行1倍兑水稀释,磷化液10倍兑水稀释,除锈-磷化四合一液2倍兑水稀释。

Q235钢试验件:采用锈蚀完全的平板试样材料,其化学成分(质量分数)见表1,尺寸大小为150 mm×75 mm×3 mm(见图1)。

1.2 试验件制备及性能测试

试验件制备:1)直接打磨,将锈蚀的Q235钢试验件用P240的砂纸进行打磨,除掉表面的锈层,然后用蒸馏水冲洗,吹干,室温下用喷气式喷枪进行喷涂。2)先除锈后磷化,用稀释后的除锈剂处理锈蚀的Q235钢试验件20 min,立刻用水冲洗。然后用稀释后的磷化液进行磷化处理20 min,磷化完毕,立刻用蒸馏水冲洗,快速吹干,室温下用喷气式喷枪进行喷涂。3)除锈-磷化一体化处理,用稀释后的四合一液处理锈蚀的Q235钢试验件20 min,用蒸馏水冲洗,快速吹干,室温下用喷气式喷枪进行喷涂。

表1 Q235钢主要成分

Tab.1 Main components of Q235 steel %

图1 平板试验件

性能测试:室温条件下,采用KH-7700三维体式显微镜观察试验件表面微观情况;采用PosiTest AT-A全自动液压附着力检测仪测试涂层的附着力,按照GB/T 5210—2006《色漆和清漆拉开法附着力试验》进行;采用盐雾试验箱对试验件进行盐雾性能测试,按照GB/T 1771—2007进行。

2 结果与讨论

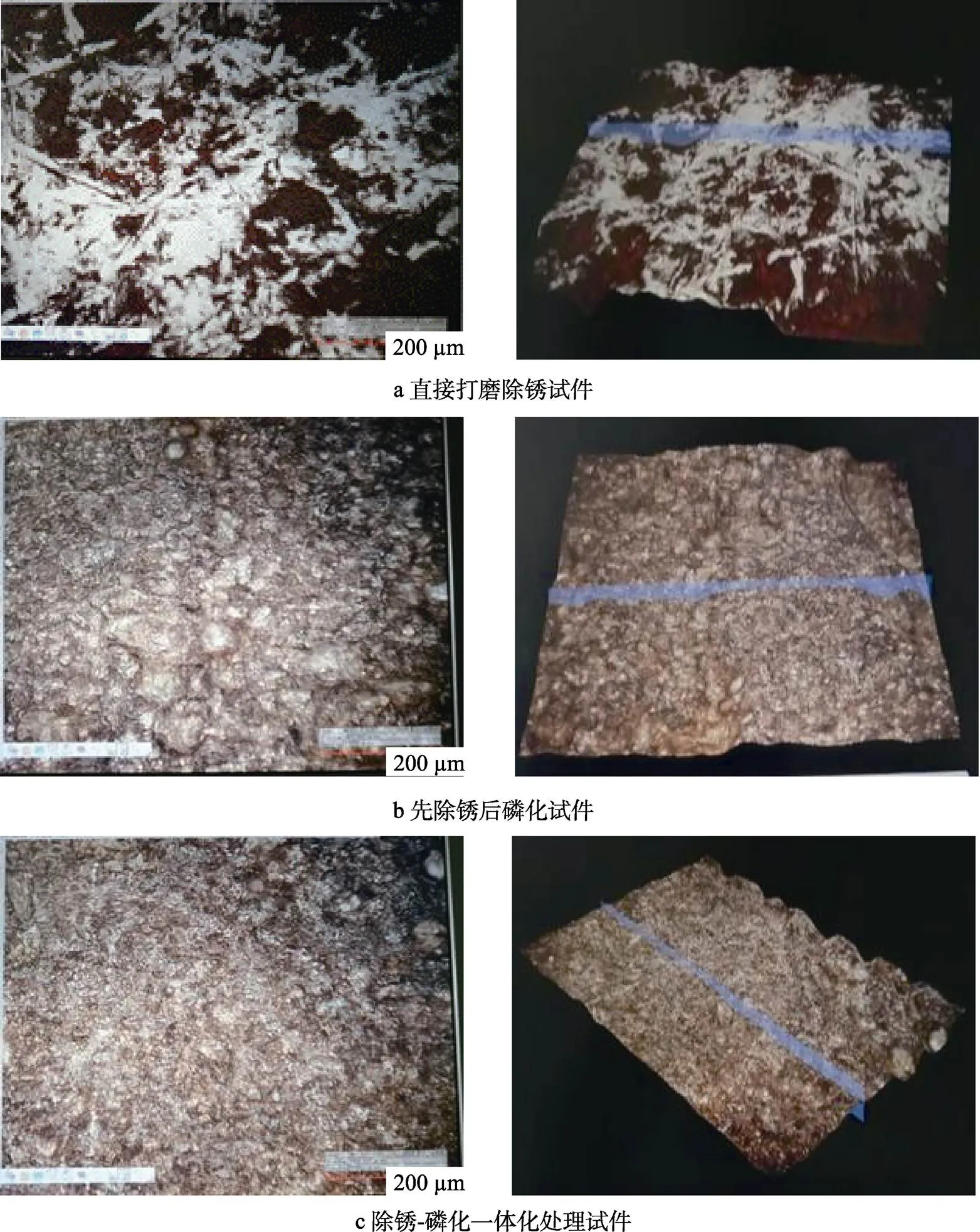

2.1 表面微观形貌分析

对金属试件而言,有着良好的界面性质意味着不仅可以有效提高防腐蚀能力,还可以提高与涂层的结合力。对试件表面进行观察,可直接看出微观情况,3种除锈方式下试验件的表面微观结构如图2所示。从图2a可以看出,直接打磨除锈的试验件表面仍留有红棕色锈点。这是由于试件表面各处锈蚀程度不同,有的地方点蚀比较严重,很难通过打磨方式除尽。用除锈剂和除锈-磷化一体化的除锈效果较好,因试剂中含有无机酸,将其涂覆于试件表面后,酸性液体可与锈层发生化学反应,对于点蚀严重的区域酸性液体也会渗透进去而发生反应,除锈效果明显比直接打磨除锈要好,试件表面基本看不见锈蚀点。对除锈完毕的试件表面迅速进行磷化处理,目的是在其表面生成一层磷化膜。对比两种不同磷化结果,试件经除锈-磷化一体化处理所得到的表面,磷化膜较为完整。这是由于除锈-磷化一体化处理时,锈层除掉过程中,会不断地生成新鲜表面,这种新鲜表面立刻会被磷化液磷化,生成致密的磷化膜。对于先除锈后磷化处理方式,除锈完毕后,金属表面较为活泼,容易与氧气发生反应而被氧化,从而影响磷化效果。当用水冲洗时,试件表面会吸附水分子,导致后续用磷化液磷化所生成的磷化膜没有除锈-磷化一体化处理生成的磷化膜完整、致密。

图2 3种除锈方式下试件的表面微观形貌

2.2 除锈方式对涂层附着力的影响

涂层与基体间的附着机理是一个复杂、重要且具有现实意义的研究内容,附着力是两种物质分子间相互作用产生吸引力的一种外化表现,受基材类型、表面处理方式、涂层性质等因素影响。在此,主要研究不同表面处理方式对涂层附着力的影响,3种除锈方式下涂层附着力测试结果如图3所示。可以看出,经磷化处理后,试件表面涂层的附着力明显提高。采用直接打磨除锈方式处理,涂层的附着力为10.2 MPa,经除锈-磷化一体化处理后,涂层的附着力达到13.6 MPa。

图3 3种除锈方式下涂层的附着力

涂层附着力测试后的照片如图4所示,可看出打磨除锈处理后,基材表面的涂层与钢件出现附着破坏,说明涂层与金属基材结合力不强。其主要原因是打磨除锈后,钢件表面仍存在很多锈蚀点,造成涂层与基体附着薄弱,在外力作用下,界面容易发生破坏,涂层脱落。磷化处理基材表面后,生成的磷化膜是一种多孔物质,可以提供巨大的比表面积,这改善了基体的界面性质。涂料在喷涂、流平阶段,可以很好地渗透到磷化膜的微孔中,固化完毕后,涂料深深地镶嵌在微孔中,与基材结合十分牢固,故磷化膜能提高涂层与基体间的附着力。两种化学法处理的基材与涂层均良好结合,经拉开法测试附着力后,破坏形式以涂层内聚力破坏为主。

图4 3种除锈方式下涂层附着力测试

2.3 耐阴极剥离

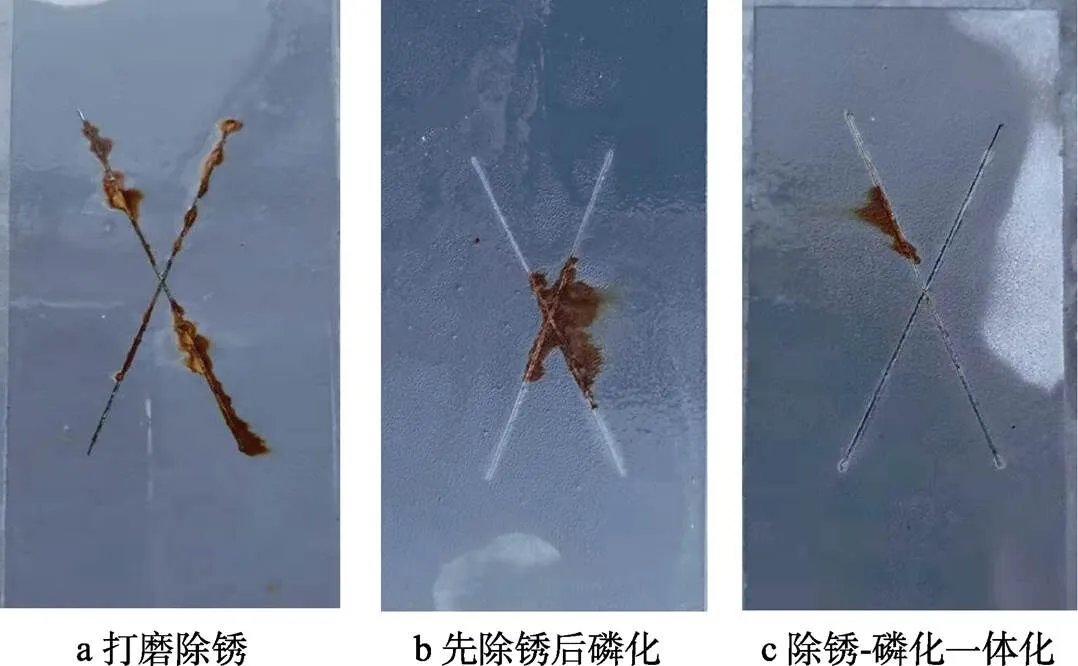

涂层的耐阴极剥离性能是评价涂料防腐蚀性能的一项重要技术指标,基材表面处理工艺对涂层耐阴极剥离性能有很大影响,涂层的耐阴极剥离性能越强,表明涂层与基材结合越好,涂层防腐性能越高。3种除锈方式下涂层耐阴极剥离试验1000 h的结果如图5所示。从图5可以看出,打磨除锈处理的试板,表面涂层经阴极剥离试验后,剥离距离超过2 mm。经除锈-磷化一体化处理后的试板,表面涂层开孔处均未发生剥离,阴极剥离距离几乎为0。从图2可看出,磷化膜呈半球状在工件表面堆积,当涂层喷涂后,便镶嵌在凹凸不平的磷化膜表面,两者结合牢固,互相“咬合”,提高了涂层的耐阴极剥离性能。

2.4 盐雾试验

为了探究涂层在盐雾环境中耐盐雾腐蚀的能力,更加直观地了解涂层的耐腐蚀性能,对涂层进行了1000 h的中性盐雾试验,结果如图6所示。从图6a可看出,打磨除锈处理后,试件表面涂层的耐蚀性较低,出现较严重的腐蚀现象。这是由于涂层与金属基体结合不牢,腐蚀介质透过涂层后,在基体表面容易向周围扩散,使得腐蚀区域扩大。腐蚀产物在腐蚀部位不断累积,对涂层产生张力作用,致使腐蚀部位发生鼓泡、涂层凸起。腐蚀介质进一步沿着裂纹不断扩蚀,腐蚀产物迅速增加,恶性循环使得试件腐蚀程度加剧、范围广。试件经磷化处理后,表面生成的磷化膜既可将腐蚀介质与基体隔绝,又可与涂层牢固结合。当腐蚀介质透过涂层后,不会向周围扩散,使得腐蚀区域较小,腐蚀程度较轻,腐蚀产物少对周围区域产生的张力小,不足以使腐蚀介质向周围扩散,故磷化处理后试件表面涂层的防腐性能优于打磨除锈。涂层在表面封闭住磷化膜的空隙,减少了腐蚀介质的渗透,有效地提高了涂层耐盐雾性能。磷化方式不同,涂层与试件结合力不同,除锈-磷化一体化处理后的磷化效果好,涂层与基体的结合力强。经盐雾测试后,试件表现出轻微腐蚀。

图5 3种除锈方式下涂层耐阴极剥离700 h

图6 3种除锈方式下涂层经1000 h盐雾试验结果

3 结论

分别用打磨除锈、先除锈后磷化、除锈-磷化一体化等3种方式处理锈蚀的Q235钢表面,研究涂层的附着力和耐蚀性能,得到以下结论:

1)试件磷化处理后,涂层附着力明显提高,经除锈-磷化一体化处理的附着力达到13.6 MPa,耐阴极剥离超过1000 h。

2)由中性盐雾试验可知,磷化处理试件后,涂层的防腐能力增强,表现出良好的耐蚀性。

3)对比研究发现,除锈-磷化一体化处理试件后,涂层具有较优的附着力,涂层/基体防腐性能提高,该方法可简化先除锈后磷化除锈处理的工艺过程。

[1] 卢勇, 冯辉霞, 孔佩佩. 聚苯胺复合涂层在钢材上的防腐应用及发展趋势[J]. 材料工程, 2018, 46(8): 27-35. LU Yong, FENG Hui-xia, KONG Pei-pei. Application and development trend of polyaniline composite coatings in steel anti-corrosion[J]. Materials engeeneering, 2018, 46(8): 27-35.

[2] 周枫, 赵晓栋, 施勤龙, 等. 海洋环境下钢铁腐蚀的影响因素及腐蚀机理研究进展[J]. 科学时代, 2010(7): 69-71. ZHOU Feng, ZHAO Xiao-dong, SHI Qin-long, et al. Research progress on influencing factors and corrosion mechanism of steel corrosion in marine environment[J]. Scientific age, 2010(7): 69-71.

[3] 程鹏, 黄先球, 张万灵, 等. 海洋环境下的金属材料腐蚀研究进展[J]. 武钢技术, 2014, 52(5): 59-62. CHENG Peng, HUANG Xian-qiu, ZHANG Wan-ning, et al. The research progress of the corrosion of metalic materials in marine environment[J]. Wisco technology, 2014, 52(5): 59-62.

[4] 叶堤, 赵大为, 张冬保. 金属材料大气腐蚀破坏的剂量响应函数研究[J]. 中国腐蚀与防护学报, 2006, 26(6): 351-354. YE Di, ZHAO Da-wei, ZHANG Dong-bao. Dose-response function for atmospheric corrosion on metals[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(6): 351-354.

[5] 陈应明. 关于钢铁表面喷砂除锈的一点探索[J]. 化工防腐与防护, 1996, 24(3): 56-57. CHEN Ying-ming. A llittle exploration about sandblasting and rust removal on steel surface[J]. Journal of chemical corrosion and protection, 1996, 24(3): 56-57.

[6] 李伟. 激光清洗锈蚀的机制研究和设备开发[D]. 天津: 南开大学, 2014. LI Wei. Research on mechanisms of laser rust removal and manufacture of laser cleaning devices[D]. Tianjin: Nankai University, 2014.

[7] 林国宁, 陈欣义, 汤兵, 等. 钢铁化学酸洗除锈清洁生产过程[J]. 广东化工, 2008, 35(5): 56-60. LIN Guo-ning, CHEN Xin-yi, TANG Bin, et al. The cleaner production of pickling steel for iiron steel parts with rust in fix quantify[J]. Guangdong chemical industry, 2008, 35(5): 56-60.

[8] 张圣麟. 酸洗除锈工艺的试验研究[J]. 表面技术, 2002, 31(4): 35-36. ZHANG Shen-lin. Experimental study on acid rust removalling technics[J]. Surface technology, 2002, 31(4): 35-36.

[9] 孙姝娟, 张立晗, 王品航, 等. 弱酸性除锈剂的制备及其性能[J]. 电镀与涂饰, 2017, 36(23): 1265-1270. SUN Shu-juan, ZHANG Li-han, WANG Pin-hang. Preparation of a weakly acidic rust remover and its properties[J]. Electropating & finishing, 2017, 36(23): 1265-1270.

[10] 潘世维. 化学除锈技术在储油罐防腐层大修中的应用[J]. 化学清洗, 1996, 12(2): 28-30. PAN Shi-wei. Application of chemical derusting technology in overhaul of anticorrosive layer of oil tank[J]. Chemical cleaning, 1996, 12(2): 28-30.

[11] 白士亮, 沙太恒, 马广业, 等. 钢铁表面化学预处理应用试验研究[J]. 铁道车辆, 1990(11): 46-48. BAI Shi-liang, SHA Tai-heng, MA Guang-ye, et al. Experimental research on application of chemical pretreatment of steel surface[J]. Railway vehicle, 1990(11): 46- 48.

[12] 袁传勋, 王国霞. 一种高效钢铁除锈剂的研制[J]. 合肥工业大学学报(自然科学版), 1999, 22(2): 74-77. YUAN Chuan-xun, WANG Guo-xia. Development of a high efficience rust remover[J]. Journal of Hefei University of Technology (natural science edition), 1999, 22(2): 74-77.

[13] 王凯杰. Q235碳钢脉冲激光除锈工艺研究[D]. 武汉: 华中科技大学, 2017. WANG Kai-jie. Research on pulse laser derusting process of Q235 carbon steel[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[14] 王桂萍, 肖承博. 环保型多功能磷化液的磷化性能[J]. 材料保护, 2011(4): 58-60. WANG Gui-ping, XIAO Cheng-bo. Phosphating performance of environmentally friendly multifunctional phosphating solution[J]. Material protection, 2011(4): 58-60.

[15] 汪泉发. 磷化膜的性能及其应用[J]. 电镀与精饰, 1994(4): 17-21. WANG Quan-fa. The performance and application of phosphating film[J]. Electroplating and finishing, 1994(4): 17-21.

[16] 林自华. 常温发黑磷化膜层结构与耐蚀性的探讨[J]. 材料保护, 2001(5): 36-37. LIN Zi-hua. Structure and corrosion resistance of room temperature blackened phosphate film[J]. Material protection, 2001(5): 36-37.

[17] 邹燕珍, 张养军. 黑色磷化膜形成的因素分析[J]. 表面技术, 1999, 28(2): 42-43. ZOU Yan-zhen, ZHANG Yang-jun. Analysis on the factors of black phosphate film formation[J]. Surface technology, 1999, 28(2): 42-43.

[18] 胡迪. 高耐蚀性黑色磷化膜技术[J]. 机械研究与应用, 2004, 17(5): 120-121. HU Di. High corrosion resistance black phosphate coating technology[J]. Mechanical research & application, 2004, 17(5): 120-121.

[19] 王立军, 赵春英, 管秀荣. 铝合金磷化与喷涂氟碳涂料配套性研究[J]. 表面技术, 2006, 35(5): 23-25. WANG Li-jun, ZHAO Chun-ying, GUAN Xiu-rong. Compatibility of spraying fluorocarbon coating with phosphating on allunimiu alloy[J]. Surface technology, 2006, 35(5): 23-25.

[20] 刘仁新. 涂装用磷化膜后处理新工艺研究[J]. 汽车科技, 1996(3): 25-27. LIU Ren-xin. Research on new process of phosphating film for painting[J]. Automotive technology, 1996(3): 25-27.

[21] 张洪波, 王恩生, 杨波, 等. 涂装用磷化膜锈蚀的原因及预防[J]. 现代涂装, 2013(6): 43-54. ZHANG Hong-bo, WANG En-sheng, YANG Bo, et al. Causes and prevention of corrosion on phosphating coating[J]. Modem finishing, 2013(6): 43-54.

Influence of Three Derusting Methods on the Corrosion Resistance of Q235 Steel Surface Coating

DING Yong-zhi, WANG Hao-wei, WEI Li-jun, LIU Yuan-hai, WANG Guang-chao, WANG Yuan-yuan

(Aviation Key Laboratory of Science and Technology on Structural Corrosion Prevention and Control, China Special Vehical Research Institute, Jingmen 448035, China)

The effects of three different derusting methods (grinding and derusting, first derusting and then phosphating, and derusting and phosphating integration) on the corrosion resistance of the coating are compared and studied. The surface of Q235 steel treated with three rust removal methods is sprayed with graphene epoxy zinc-rich primer to test the adhesion of the coating, and the corrosion resistance of the coating is tested through the neutral salt spray test. The test results show that the surface performance of Q235 steel becomes better after the integrated treatment of rust removal and phosphating, and the coating adhesion reaches 13.6 MPa. After the neutral salt spray test for 1000 h, the coating does not blisters, does not fall off, and the degree of corrosion is small. Rust removal and phosphating treatment on the surface of Q235 steel can effectively improve the corrosion resistance of the anti-corrosion coating, which simplifies the process compared with first rust removal and then phosphating.

Q235 steel; rust remover; phosphating; corrosion resistance

2020-12-15;

2021-01-04

DING Yong-zhi (1995‒), Male, Master, Assistant engineer, Research focus: corrosion protection and surface treatment.

丁永志, 王浩伟, 韦利军, 等. 三种除锈方式对Q235钢表面涂层耐蚀性能的影响[J]. 装备环境工程, 2021, 18(4): 000-000.

TG174.4

A

1672-9242(2021)04-0122-06

10.7643/ issn.1672-9242.2021.04.018

2020-12-15;

2021-01-04

航空科学基金(2018ZF05002)

Fund:Supported by the Aviation Science Fund (2018ZF05002)

丁永志(1995—),男,硕士,助理工程师,主要研究方向为腐蚀防护与表面处理。

DING Yong-zhi, WANG Hao-wei, WEI Li-jun, et al. Influence of three derusting methods on the corrosion resistance of Q235 steel surface coating[J]. Equipment environmental engineering, 2021, 18(4): 000-000.