埋地成品油管道绝缘接头漏电失效特征分析

2021-05-08施展兰才富王彬彬霍冠良王湘岳闫茂成

施展,兰才富,王彬彬,霍冠良,王湘岳,闫茂成

埋地成品油管道绝缘接头漏电失效特征分析

施展1,兰才富1,王彬彬1,霍冠良1,王湘岳1,闫茂成2

(1.国家管网集团西南管道有限责任公司,成都 610000;2.中国科学院金属研究所 国家金属腐蚀控制工程技术研究中心,沈阳 110016)

分析兰成渝成品油管道某管段绝缘接头漏电失效的原因以及对阴极保护有效性产生的影响。通过电位测量、电阻测试、漏电率测试等方法对管道阴极保护系统中恒电位仪、绝缘接头绝缘性能等进行检测。对该管段进行阴极保护输出、绝缘接头两端电位等参数的返场调研检测,对绝缘接头失效部位管内腐蚀产物成分及形貌进行表征。恒电位仪在清管前后的输出电压差为7.55 V,保护侧与非保护侧电位相同漏电率达90%。绝缘接头两端管段存在大量坑蚀,深度可达3~3.5 mm。绝缘接头垫片处附着大量腐蚀产物,主要成分为Fe3O4和FeOOH等有磁性、易导电的铁氧化物。绝缘接头失效导致管道失去保护,原因是外防腐层破损,外部导电介质会造成管道电搭接;管道内部磁性导电腐蚀产物导致绝缘接头短接。

绝缘接头;油气管线;漏电失效;阴极保护;腐蚀产物;绝缘性能

埋地金属管道的腐蚀是油气管道安全运行的重要威胁,一旦腐蚀泄漏,会造成重大的经济损失、环境破坏和人员伤亡[1]。阴极保护尤其是强制电流阴极保护,作为一种预防金属腐蚀的有效手段,已被越来越多地应用于长输管道[2-4]。埋地长输管道沿途站场或阀室中有不需或不能纳入阴极保护系统的埋地金属(如接地网、其他管线等),为了防止阴极保护电流泄漏至此类埋地金属,被保护结构物与其他埋地金属之间需要采取一定的电绝缘手段[5]。目前埋地管道大多采用绝缘接头实现电绝缘,绝缘接头的作用是阻断被保护管道上的阴极保护电流流入非阴极保护端的埋地金属上,从而防止阴极保护电流的漏失,也阻断了管段杂散电流的流入[6]。因此管道绝缘接头的电绝缘性能直接影响钢制管道阴极保护的有效性。

绝缘接头失效会造成管道阴极保护的有效性降低,无法达到原有的阴极保护目的和效果,造成腐蚀隐患。同时,由于绝缘接头失效,阴极保护输出电流增大,会造成临近金属构筑物周围地电位产生更大的偏移,引发电干扰腐蚀;同时还会导致辅助阳极加速消耗,降低辅助阳极的服役寿命。此外,绝缘接头失效会间接提高阴极保护设备的故障率,增大能源消耗,增加站场相关维护成本[7-9]。

绝缘接头由于服役环境和安装位置等内外因素的影响,会导致阴极保护输出电流增大,管道阴极保护效率降低和漏电、局部管段腐蚀等问题[10]。文中主要针对某成品油管道某管段绝缘接头漏电失效导致阴极保护欠保护问题,展开系统调研和检测,既满足生产需要,也具有代表性。

绝缘接头绝缘失效通常包括以下类型:外部导电介质引发绝缘失效,绝缘接头或保护侧和非保护侧管线外防腐层破损,可通过外部导电介质在涂层破损处电导通,造成绝缘失效;内部导电介质(如积液等)或内部固体导电物质(如腐蚀产物、金属物体等)导致绝缘失效;制造缺陷、外力等引发绝缘接头自身失效,绝缘接头结构和工艺等制造缺陷或外部大电流涌入等也会导致绝缘接头失效。这3种绝缘失效方式都可能一定程度造成输出电流增大,但对管道腐蚀的影响是不同的。内外部介质导通均会造成管道系统非阴极保护管段局部腐蚀(内部导通造成管道内腐蚀,外部导通造成外腐蚀)[11],其他形式导通会造成阴极保护系统的有效性降低,间接导致局部管段腐蚀[12]。

世界各国提出了不同的电绝缘测试标准及方法,包括NACE SP0286—2007《管道的电绝缘标准—绝缘接头注入电流测试法》、ISO 15589-1:2012《石油天然气工业管线输送系统的阴极保护》和UFC3-570- 06—2003《阴极保护系统运行和维护》等。目前,国内对于管道电绝缘装置的绝缘性能检测主要依据GB/T 21246《埋地钢质管道阴极保护参数测量方法》,此标准中提出的兆欧表法、电位法、通断电位法、PCM漏电率测量法、接地电阻测量仪法等5种方法是目前国内应用最多的管道电绝缘装置的绝缘测试方法[13-16]。此外还有同步断电法和电流方向法等,根据不同环境,可以采用1种或几种测试方法综合评估绝缘接头的绝缘性能。

1 绝缘接头漏电失效现象

某成品油管道于2002年投产,全线采用3PE防腐层加强制电流阴极保护系统进行腐蚀防护。随着运行时间的增加,局部管段阴极保护系统逐渐暴露出一些问题。2014、2015年,通过电位测量、电连续性测试、漏电率测试、现场开挖等方式,多次对该管道某管段阴极保护系统进行了现场检测。结果显示,该段管道存在局部绝缘失效、防腐层老化、阴极保护欠保护、外腐蚀等问题,并依据检测结果采取了整改措施。2020年,重点对该管段绝缘失效问题进行了再次检测,并初步查明了周期性绝缘失效的原因。

1.1 恒电位仪输出

在恒电位仪无故障的前提下,判断强制电流阴极保护系统的有效性,一般通过恒电位仪的输出变化进行初步分析,为进一步检查提供依据。表1统计了该管段阴极保护恒电位仪在2014年8月—2015年7月间输出数据的变化情况。

通过输出数据变化情况可以发现,该时段内江站恒电位仪输出电流及回路电阻有较大幅度波动,电流较大时达到6.4 A,较小时则不足1 A,回路电阻同样有大幅度变化。对于一个稳定且完好线路中的强制电流阴极保护系统,输出电流及回路电阻应保持在较低的数值,并仅有小幅波动。由此推断,该管段阴极保护系统内部出现问题,阴极保护的有效性无法得到保障。

表1 恒电位仪输出数据统计

Tab.1 Statistics of output data of potentiostat

1.2 绝缘接头通断电位测试

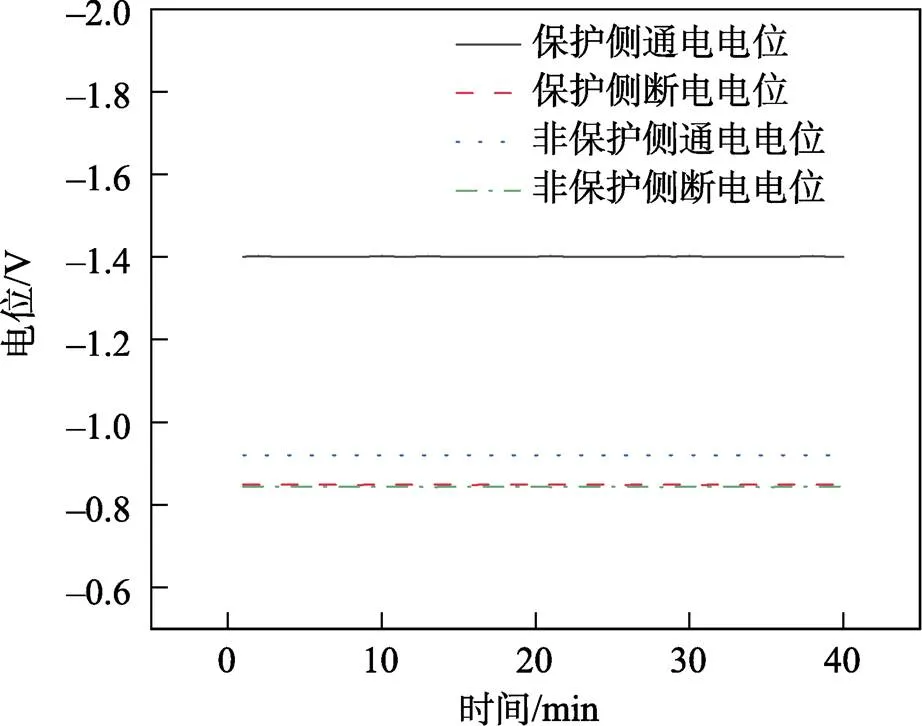

通过安装同步断流器测试绝缘接头保护侧与非保护侧通断电位。结果显示,绝缘接头保护侧与非保护侧都有明显通断,断电电位接近(见图1)。因此怀疑绝缘接头保护侧与非保护侧存在电连接现象。

图1 进站绝缘接头保护侧与非保护侧管地通断电位变化

1.3 绝缘接头漏电率测试

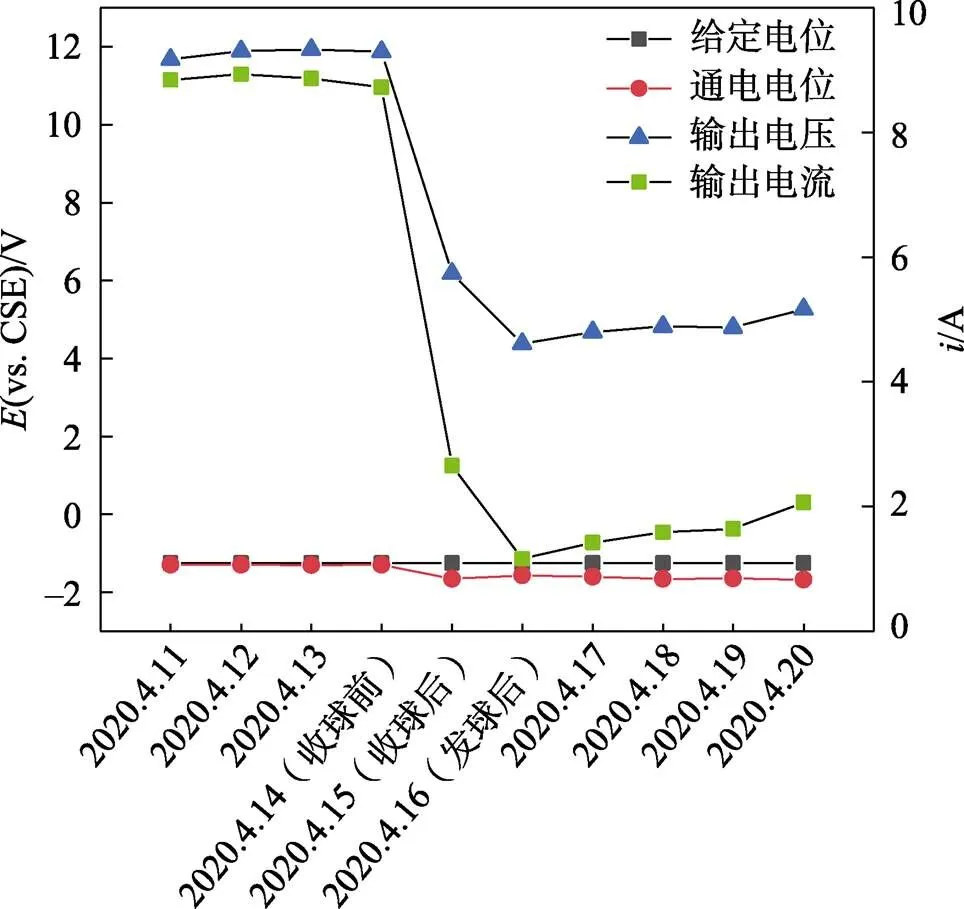

通过在线路进站前1 km阴极保护测试桩上加设DM信号,并使用接收机在绝缘接头附近检测漏电率,进一步验证保护侧与非保护侧管段的电绝缘性能。测试参数:频率为3、6、128 Hz,电流为600 mA,检测方向为顺油流方向。测试结果见表2,从进站绝缘接头外保护侧连续测试DM电流至站内非保护侧管道,DM电流的方向没有发生变化,且电流大小没有明显衰减,说明绝缘接头失效或两侧管段有介质导通。

表2 进站绝缘接头附近管段漏电率检测

Tab.2 Detection of the leakage rate of the pipe section near the insulation joint entering station

恒电位仪输出、绝缘接头通断电位和漏电率测试结果表明,该管段绝缘接头保护侧与非保护侧管段存在电连接。绝缘失效导致该管段阴极保护的有效性无法得到保障,但测试结果并不能判断绝缘失效是由于防腐层失效、绝缘接头本身失效还是内部杂质或积液造成,需进一步分析。

2 绝缘接头漏电原因分析

2.1 外部土壤介质漏电

站场管网和线路管线的绝缘主要通过2种途径实现:保证绝缘接头完好;保证绝缘接头两侧一定距离内的防腐层完好[17]。任何一项失效,都可能造成站场和线路管道形成电连接,对阴极保护造成不利影响。

该管段恒电位仪以较高电流输出,站内外漏电率较高,说明局部绝缘失效。结合长输管道多年来发生的同类型案例,绝缘接头本身失效的概率较小,外部防腐层破损或内部杂质(积液、腐蚀产物等)概率较大。因此,对绝缘接头两侧管线开挖,验证防腐层破损情况及管道腐蚀情况。

该管段站场进站绝缘接头非保护侧管道腐蚀情况如图2所示,从绝缘接头到站内流量计井旁共2.5 m左右,管段上均匀分布有大量点蚀坑。可观测到的较大点蚀坑有28处左右,其中有4个点蚀坑深度达到3~3.5 mm,分别位于圆周方向12点、2点、10点、3点左右位置。此外,局部分布有较多米粒大小的浅表点蚀坑(涂层鼓包破裂处)。

经进一步开挖验证,该站场绝缘接头两侧管段都有较严重的防腐层破损,且保护侧局部管段无3PE防护。此种情况一方面会造成阴极保护电流的大量流失,影响远端的阴极保护效果;另一方面可能会在绝缘接头两侧形成电连接,造成绝缘接头非保护侧管道腐蚀[18]。

进站绝缘接头开挖后,检测坑随即被土壤中渗水灌满,水位没过管顶。通过将检测坑中积水抽干(至坑内管道悬空于水位线上)、回灌(恢复水位没过管顶),并观察绝缘接头非保护侧点蚀管段管地通断电位变化情况,来判定土壤环境对绝缘失效的影响。

图2 进站绝缘接头非保护侧管道腐蚀情况

通过管地电位与水位线的变化关系(见图3)可以看出,管道在由淹没至悬空过程中,绝缘接头非保护侧管段管地电位逐渐变负;而管道在由悬空至被淹没过程中,管地电位则逐渐变正。这说明当绝缘接头非保护侧管段位于水中时,有电流从非保护侧管道流出,导致管地电位变正。非保护侧管段与水隔离后,停止流出电流或流出电流降低,导致管地电位变负。

图3 进站绝缘接头非保护侧在抽灌水过程中管地通断电位的变化

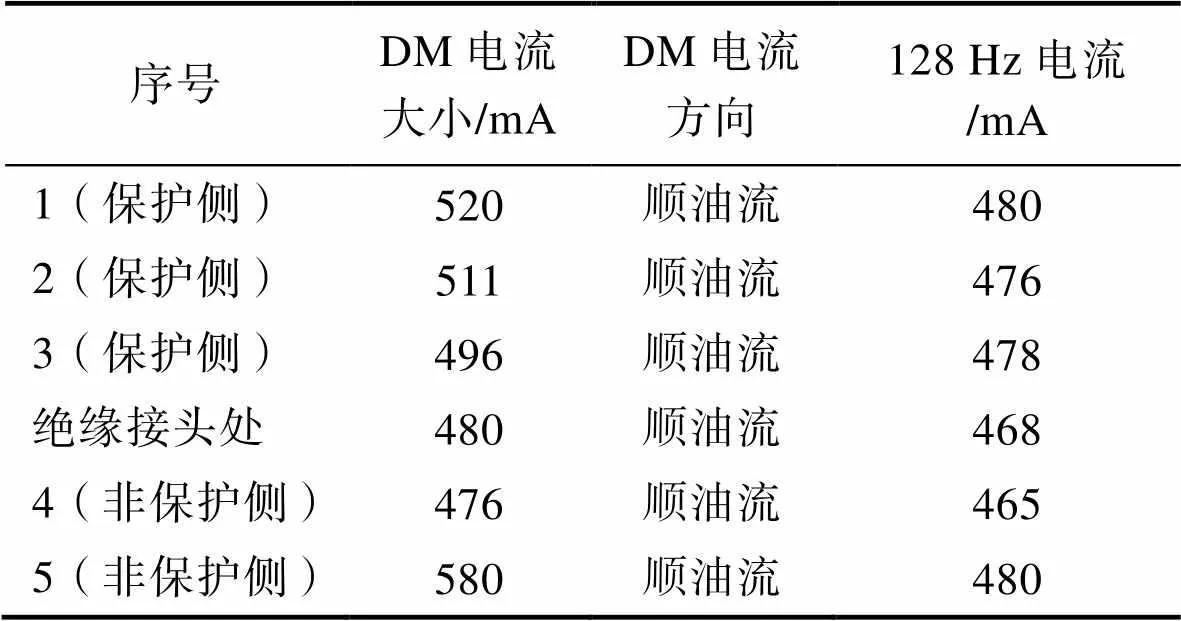

进站绝缘接头开挖后,通过在线路进站前1 km测试桩上加设DM信号,使用接收机在绝缘接头附近检测漏电率,进一步验证土壤环境对电连接的影响。抽灌水状态下,绝缘接头附近漏电率测试结果见表3。

表3 抽灌水状态下绝缘接头附近漏电率测试

Tab.3 Leakage rate test near insulated joints during removal and pouring

检测坑内水位由淹没管段至悬空后,DM漏电率由90%下降至82%,说明绝缘接头保护侧与非保护侧确实存在电连接。充分浸水的土壤在电连接现象中有良好的导电作用。经现场测试,站内土壤电阻率在0.55~3.5 Ω·m之间,属于强腐蚀性土壤。根据漏电率的绝对值大小及变化情况,可以判断绝缘接头保护侧与非保护侧电连接不仅由开挖处的外防腐层破损造成,其他位置外防腐层破损或管道内部某种形式的导通也起到一定程度的作用。

2.2 内部腐蚀产物漏电

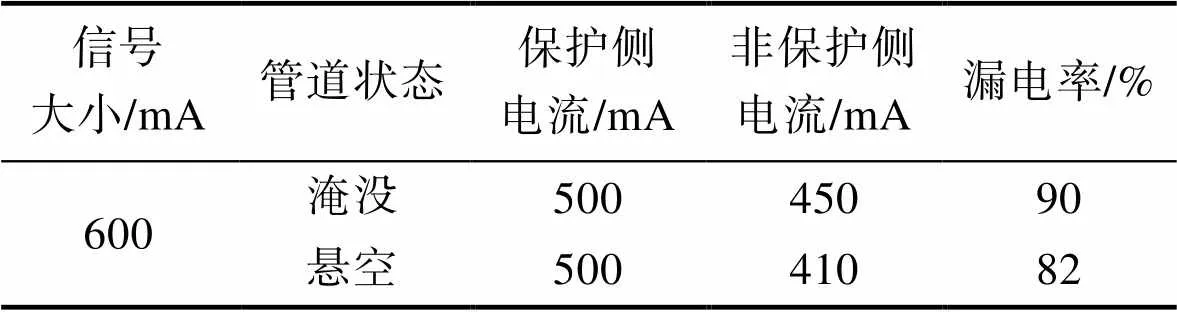

管道清管前后,恒电位仪输出电位和绝缘接头电位变化情况如图4所示,可以看出,清管球通过绝缘接头后,恒电位仪的输出功率明显下降。输出电压从11.93 V降低到4.38 V,输出电流相应从8.73 A降低至1.42 A。

图4 管道清理前后恒电位仪输出电位变化情况

清管的主要作用是清除管道内部聚积的各种残留物,使管道通畅。清管后,绝缘接头性能恢复,说明内部残留物的存在导致了绝缘接头的绝缘性能变差。

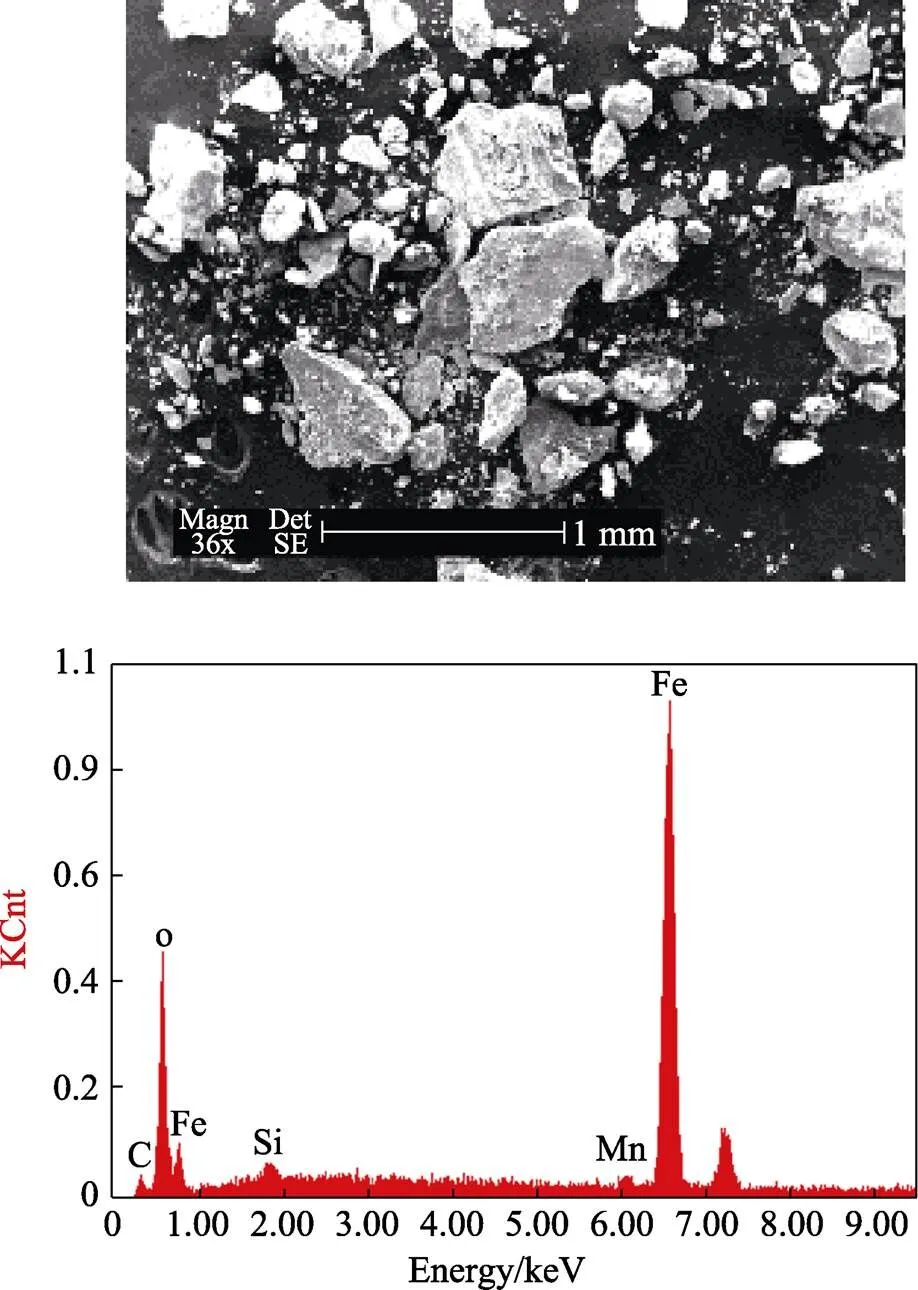

失效的绝缘接头内部,在绝缘接头内壁绝缘垫片处,可见大量腐蚀产物积聚。对清管后收集的腐蚀产物进行形貌分析(如图5所示),多为不规则块状颗粒。能谱分析结果显示,其为铁的氧化物。

图5 绝缘接头内部腐蚀产物沉积形貌及腐蚀产物的SEM及EDS图谱

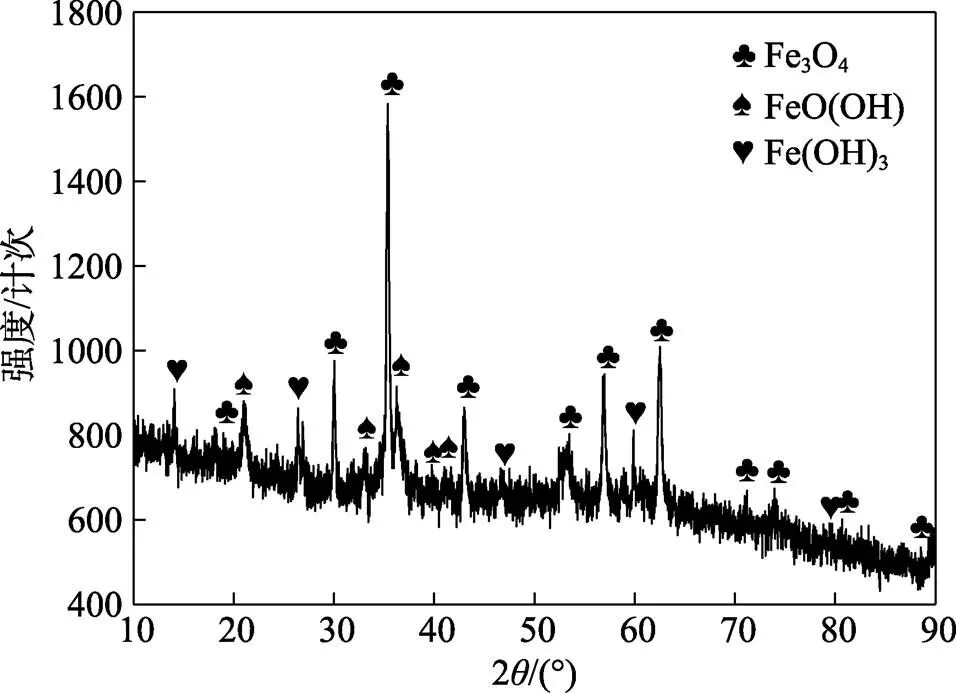

对绝缘垫片处附着的腐蚀产物进行成分分析,XRD图谱(如图6所示)显示,腐蚀产物由FeO(OH)、Fe3O4和Fe(OH)3等组成,其中主要为Fe3O4。

图6 腐蚀产物XRD图谱

2.3 绝缘接头失效原因分析

绝缘接头漏电失效,导致该段管道阴极保护有效程度降低。绝缘接头保护侧与非保护侧因防腐层破损造成电连接现象如图7所示。当绝缘接头保护侧与非保护侧管段防腐层完好时,阴极保护电流由土壤流入站外保护侧管段,并最终汇流至通电点,由阴极线返回至恒电位仪负极,电流不经过站内管网(如图7a所示)。当两侧防腐层出现明显破损时,一部分电流由站内非保护侧管段防腐层破损处或接地网进入管道(电流流入点受到一定程度的保护),之后电流由站内非保护侧管段其他部位防腐层破损处流出管道,并经由绝缘接头外侧土壤进入到通电点附近防腐层破损处,进而通过阴极线返回至恒电位仪负极[19],此时电流流出点(有电流流出的防腐层破损点)加速腐蚀。

图7 绝缘接头保护侧与非保护侧电连接示意

另一方面,在长期介质冲刷以及清管器磨损作用下,绝缘接头内涂层逐渐失黏脱落或磨损失效;在内部腐蚀介质作用下,管内不同程度地存在腐蚀产物[20-21]。这类腐蚀产物主要成分为Fe3O4和FeOOH等有磁性、易导电的铁氧化物。油品管道定期漏磁检测导致的管壁残留剩磁,使导电腐蚀产物倾向于在绝缘接头中间的绝缘件(绝缘垫片)表面吸附沉积,从而实现电导通。

3 结论

1)绝缘接头失效,一方面容易造成大量电流漏失,恒电位仪输出加大;另一方面,在恒电位仪功率不变的情况下,输出电流可能主要漏失在站内管网,电流不能达到线路远端,致使远端管道不能得到有效保护。

2)该管段绝缘接头失效主要有两个原因造成:外防腐层破损,外部导电介质会造成保护侧和非保护侧管道电连接;管道内部磁性导电腐蚀产物层作为电子导体,吸附在绝缘垫片两侧管段,造成绝缘垫片两侧管段短接,导致绝缘接头漏电失效。

[1] 陈立强, 董海涛, 陈长风, 等. 漏电导致阴极保护绝缘接头内腐蚀失效的有限元分析[J]. 腐蚀科学与防护技术, 2010, 22(5): 452-454. CHEN Li-qiang, DONG Hai-tao, CHEN Chang-feng, et al. FEM analysis of inner corrosion failure induced by current leakage for cathode protection insulating joint[J]. Corrosion science and protection technology, 2010, 22(5): 452-454.

[2] 曾刚勇, 韩兴平. 输气管道阴极保护电绝缘装置失效检测与预防[J]. 天然气工业, 2012, 32(2): 103-105. ZENG Gang-yong, HAN Xing –ping. Inspection and countermeasure for the failures of electrical insulation device by cathodic protection[J]. Natural gas industry, 2012, 32(2): 103-105.

[3] 陈振华, 薛致远, 于少鹏, 等. 在役管道绝缘接头绝缘性能测试技术应用[J]. 管道技术与设备, 2013(2): 1-3. CHEN Zhen-hua, XUE Zhi-yuan, YU Shao-peng, et al. Application of insulation test technology of insulating joint for in-service pipeline[J]. Pipeline technique and equipment, 2013(2): 1-3.

[4] 李刚川, 邓同军, 汪恋, 等. 接地导致埋地管道阴极保护失效的应对措施[J]. 油气储运, 2019, 38(12): 1378-1382. LI Gang-chuan, DENG Tong-jun, WANG Lian, et al. Countermeasures for cathodic protection failure of buried pipelines caused by grounding[J]. Oil & gas storage and transport, 2019, 38(12): 1378-1382.

[5] 刘文会, 滕延平, 刘加春, 等. 管道绝缘接头测试方法适用性研究[J]. 管道技术与设备, 2018(1): 9-12. LIU Wen-hui, TENG Yan-ping, LIU Jia-chun, et al. Applicability research of testing method for pipeline insulatied joint[J]. Pipeline technique and equipment, 2018(1): 9-12.

[6] 蒋志, 杜涓, 马蠡, 等. 混输高矿化度气田水集输管道绝缘接头附近非保护端管线内腐蚀分析及解决方案[J]. 全面腐蚀控制, 2020, 34(3): 6-8. JIANG Zhi, DU Juan, MA li, et al. Analysis on and solutions to internal corrosion of non-protected pipeline nearby insulated joints of gathering and transportation pipelines for high-salinity gas-field water[J]. Total corrosion control, 2020, 34(3): 6-8.

[7] 刘刚, 汤苑楠, 李博, 等. 成品油管道内杂质运移沉积及其影响规律[J]. 油气储运, 2017, 36(6): 708-715. LIU Gang, TANG Yuan-nan, LI Bo, et al. Movement, deposition and influence laws of impurities in the product oil pipelines[J]. Oil & gas storage and transport, 2017, 36(6): 708-715.

[8] 赵玉飞, 张彦军, 郭继银, 等. 埋地管道绝缘接头内腐蚀失效分析及机理研究[J]. 材料保护, 2020, 53(7): 147-153. ZHAO Yu-fei, ZHANG Yan-jun, GUO Ji-yin, et al. Internal corrosion failure analysis and mechanism research of the insulating joint of the buried pipelines[J]. Materials protection, 2020, 53(7): 147-153.

[9] 李循迹, 宋文文, 周理志, 等. 阴极保护电绝缘装置内腐蚀穿孔分析[J]. 腐蚀科学与防护技术, 2017, 29(3): 328-332. LI Xun-ji, SONG Wen-wen, ZHOU Li-zhi, et al. Analysis of corrosion perforation in cathodic protection electrical insulation device[J]. Corrosion science and protection technology, 2017, 29(3): 328-332.

[10] 郭娟丽, 窦宏强, 闫明珍, 等. 阴极保护系统电绝缘装置的安装、评价及保护[J]. 腐蚀与防护, 2013, 34(2): 177-179. GUO Juan-li, DOU Hong-qiang, YAN Ming-zhen, et al. Installing, evaluation and protection of isolating device in cathodic protection system[J]. Corrosion and protection, 2013, 34(2): 177-179.

[11] 刘迎来. DN350输气管道绝缘接头泄漏分析[J]. 金属热处理, 2014(11): 156-162.LIU Ying-lai. Leakage analysis of insulated joints of DN350 gas transmission pipeline[J]. Metal heat treatment, 2014(11): 156-162.

[12] 张文学, 张仕民, 杜鑫芳, 等. 载荷作用下整体式绝缘接头密封性能研究[J]. 中国科技论文, 2017, 4(12): 22-26.ZHANG Wen-xue, ZHANG Shi-min, DU Xin-fang, et al. Research on the sealing performance of integral insulating joint under load[J]. Chinese science and technology paper, 2017, 4(12): 22-26.

[13] 赵宏振, 王宇, 杜春. 绝缘接头漏气故障维修与防治[J]. 油气储运, 2009, 28(8): 77-78.ZHAO Hong-zhen, WANG Yu, DU Chun. Repair and prevention of leakage of insulating joints[J]. Oil & gas storage and transportation, 2009, 28(8): 77-78.

[14] 韩东兴, 刘帮华, 解永刚, 等. 子洲气田洲X站输气管道阴极保护技术改进与应用[J]. 油气储运, 2016, 35(6): 677-680.HAN Dong-xing, LIU Bang-hua, XIE Yong-gang, et al. Improvement and application of cathodic protection technology for gas transmission pipeline at X station in Zizhou gas field[J]. Oil & gas storage and transportation, 2016, 35(6): 677-680.

[15] 杨敬杰. 地铁直流干扰影响下管道阴极保护电位的测试和评价[J]. 腐蚀与防护, 2014(3): 288-291.YANG Jing-jie. Test and evaluation of the cathodic potential of the pipeline under the influence of direct current interference in the subway[J]. Corrosion and protection, 2014(3): 288-291.

[16] 李想, 滕卫明, 肖剑锋, 等. 华东特高压直流接地极对输气管道电干扰的监测及分析[J]. 腐蚀与防护, 2020, 41(4): 38-42.LI Xiang, TENG Wei-ming, XIAO Jian-feng, et al. Monitoring and analysis of electrical interference of East China UHV DC grounding electrode on gas transmission pipeline[J]. Corrosion and protection, 2020, 41(4): 38-42.

[17] 李建军, 刘京晓, 付平平, 等. 油气管道工程阴极保护绝缘装置保护器选型[J]. 腐蚀与防护, 2014, 35(12): 1278-1282.LI Jian-jun, LIU Jing-xiao, FU Ping-ping, et al. Selection of protectors for cathodic protection insulation devices in oil and gas pipeline engineering[J]. Corrosion and protection, 2014, 35(12): 1278-1282.

[18] 史红国. 管道线路紧急截断阀的腐蚀问题[J]. 油气储运, 2010, 29(6): 456-458.SHI Hong-guo. Corrosion of emergency cut-off valves in pipelines[J]. Oil & gas storage and transportation, 2010, 29(6): 456-458.

[19] 孟晓波, 曹方圆, 廖永力, 等. 抑制直流接地极影响的管道绝缘防护措施分析[J]. 高电压技术, 2017, 43(12): 3900-3906.MENG Xiao-bo, CAO Fang-yuan, LIAO Yong-li, et al. Analysis of pipeline insulation protection measures to suppress the influence of DC grounding electrode[J]. High voltage technology, 2017, 43(12): 3900-3906.

[20] 冯朋鑫, 宋考平, 于淑珍, 等. 苏里格气田典型区块阴极保护系统评价及优化[J]. 腐蚀科学与防护技术, 2018, 30(2): 107-112.FENG Peng-xin, SONG Kao-ping, YU Shu-zhen, et al. Evaluation and optimization of cathodic protection system for typical blocks in Sulige Gas Field[J]. Corrosion science and protection technology, 2018, 30(2): 107-112.

[21] 刘海禄, 张国虎, 张胜利, 等. 集气管线阴极保护失效分析及解决措施[J]. 天然气与石油, 2015, 33(4): 62-64.LIU Hai-lu, ZHANG Guo-hu, ZHANG Sheng-li, et al. Failure analysis of cathodic protection of gas gathering pipelines and solutions[J]. Natural gas and petroleum, 2015, 33(4): 62-64.

Analysis on Current Leakage Failure of Insulation Joints of Buried Oil & Gas Pipeline

SHI Zhan1, LAN Cai-fu1, WANG Bin-bin1, HUO Guan-liang1, WANG Xiang-yue1, YAN Mao-cheng2

(1. National Network Group Southwest Pipeline Co., Ltd., Chengdu 610000, China; 2. Institute of Metal Research, Chinese Academy of Sciences, National Engineering Research Center for Corrosion Control, Shenyang 110016, China)

Objective To analyze the cause of the leakage failure of the insulation joint of a certain pipe section of the Lanzhou-Chengdu-Chongqing product pipeline and its impact on the effectiveness of cathodic protection. Methods The potentiostat and the insulation performance of insulating joints in the pipeline cathodic protection system were tested using potential measurement, resistance test, and leakage rate test, etc. The back-field investigation and detection of the parameters such as the cathodic protection output and the potential for both ends of the insulating joint was carried out on the pipe section, and the composition and morphology of the corrosion products of the pipe at the failure location of the insulating joint were characterized. The results show that the output voltage difference between the potentiostat before pigging and after pigging is 7.55 V, and the leakage rate of the protection side and the non-protection side is 90%. There is a large amount of pitting in the pipe sections at both ends of the insulation joint, and the depth can reach 3~3.5 mm. A large number of corrosion products are on the insulating joint gasket, mainly including Fe3O4,FeOOH and other magnetic and conductive iron oxides. Conclusion The failure of the insulation joint causes the pipeline to lose its protection. The first reason is that the outer anti-corrosion layer is damaged, and the external conductive medium will cause the pipeline to overlap; the second reason is that the magnetic conductive corrosion product inside the pipeline causes the insulation joint to be short circuited.

insulation joint; oil & gas pipeline; current leakage failure; cathodic protection; corrosion products; insulation performance

2021-03-21;

2021-03-30

SHI Zhan (1990—), Male, Master, Engineer, Research focus: pipeline management and cathodic protection management.

王彬彬(1985—),男,博士,高级工程师,主要研究方向为腐蚀科学与防护、管道完整性管理。

Corresponding author:WANG Bin-bin (1985—), Male, Doctor, Senior engineer, Research focus: corrosion science and protection, pipeline integrity management.

施展, 兰才富, 王彬彬, 等.埋地成品油管道绝缘接头漏电失效特征分析[J]. 装备环境工程, 2021, 18(4): 050-056.

10.7643/ issn.1672-9242.2021.04.007

2021-03-21;

2021-03-30

施展(1990—),男,硕士,工程师,主要研究方向为管道管理和阴极保护管理。

TG172

A

1672-9242(2021)04-0050-07

SHI Zhan, LAN Cai-fu, WANG Bin-bin, et al. Analysis on current leakage failure of insulation joints of buried oil & gas pipeline[J]. Equipment environmental engineering, 2021, 18(4): 050-056.