激光辐照区中心温度对高速钢刀具熔覆WC/Co陶瓷层裂纹与组织的影响

2021-05-08陈翔张德强李金华孙文强朴若华

陈翔,张德强,李金华,孙文强,朴若华

激光辐照区中心温度对高速钢刀具熔覆WC/Co陶瓷层裂纹与组织的影响

陈翔1a,张德强1b,李金华1b,孙文强1a,朴若华2

(1.辽宁工业大学 a.工程训练中心,b. 机械工程与自动化学院,辽宁 锦州 121001;2.大连市经济贸易学校 实训中心,辽宁 大连 116000)

研究M2高速钢刀具表面激光熔覆WC/Co陶瓷层的辐照区中心温度对熔覆层边界裂纹、组织的影响规律与裂纹产生机理。采用IPG光纤激光器在M2高速钢刀具表面制备WC/Co陶瓷熔覆层,对多因素激光工艺参数进行耦合,用刀具基体表面辐照区的中心温度()和作用于单位质量粉末的中心温度()对熔覆层进行分析。运用显微硬度计、SEM、EDS等手段表征熔覆层的宏观形貌、显微硬度与组织。小于3535 K时,熔覆层通常表现为单边裂纹;达到4329 K时,熔覆层裂纹长度及宽度成倍增加并沿结合线的方向扩展;达到5009 K以上时,熔覆层纵向贯穿裂纹数量增加,熔覆层内部开始出现大面积的组织缺陷。小于19 884 K/g时,熔覆层最高硬度数值与其近乎成等比增长趋势,熔覆层主要由WC胞状晶、W2C枝晶为主要强化相的不规则组织构成;为19 884 K/g时,熔覆层最高硬度为1400HV;达到19 884 K/g以上时,熔覆层最高硬度值逐渐下降,熔覆层组织继续长大并开始团聚,逐渐形成以WC为主要强化相的块状组织结构;超过23 614 K/g时,熔覆层左右边界结合区出现比较明显的富WC陶瓷层。在辐照区中心温度小于3535 K时,WC/Co陶瓷层内裂纹可以较为稳定地控制在熔覆层边界处。裂纹的源头多在熔覆层与基体结合的左右边界处,随着中心温度升高,裂纹沿熔覆层结合线方向扩展延伸。作用于单位质量粉末的中心温度对陶瓷熔覆层最高显微硬度的影响最为明显。较低时,激光温度梯度与熔凝速度之比对陶瓷熔覆层的组织形态和硬度影响更大;较高时,冷却速度对陶瓷熔覆层的组织形态和硬度影响更大。陶瓷熔覆层边界裂纹的产生和扩展与熔覆层和基材的物性参数差异、温度梯度变化、基材翘曲变形、陶瓷相分布情况有关。

激光熔覆;中心温度;边界裂纹;WC/Co陶瓷熔覆层;显微组织;高速钢刀具

激光熔覆技术由于其快速灵活、节能环保、非接触式加工等优点,越来越受到国内外研究者的关注[1-2]。同时,由于其局部定向加工、热影响范围小、适应性强等特点,在刀具破损修复、绿色再制造、表面改性等方面,具有传统刀具加工及修复方法无法比拟的优势[3-6]。在刀具的激光熔覆加工过程中,选择适合刀具基材的熔覆材料对修复后的刀具性能至关重要[7]。WC/Co是近年来备受学者们关注的熔覆金属陶瓷粉末,其中Co熔体可以为WC提供良好的润湿性,硬质WC金属陶瓷相能够有效增加熔覆层的硬度,进而大幅度提高修复体的硬度指标,是刀具熔覆修复材料中较为理想的增强相之一[8-10]。李福泉等[11]在H13钢表面激光熔覆不同WC含量(以质量分数计)的WC/Ni60A复合粉末,发现WC分别为20%、33%、50%时,熔覆层的硬度相对基体显著提高,分别达到了730、760、810HV。王开明等[12]利用6 kW光纤激光器在Q235钢表面激光熔覆Ni基WC复合涂层,发现随着WC含量增加,熔覆层硬度增加,当WC达到40%时,熔覆层硬度可达到基体硬度的5倍以上。但WC陶瓷增强相由于具有高脆性、高硬度、低韧性等特点,在激光熔覆过程中,一旦粉末中WC含量过高时,极易造成熔覆层内熔池温度梯度大、热应力集中、陶瓷相成分偏析等问题,导致熔覆层容易出现裂纹、空洞等组织缺陷[13-15]。因此,WC陶瓷熔覆层的熔覆工艺参数选择问题制约了WC金属陶瓷材料在刀具激光熔覆修复方面的应用。

在刀具表面激光熔覆过程中,影响WC陶瓷层宏观形貌、微观组织及性能的因素主要有熔覆材料的物性参数(熔点、热导系数、热扩散系数、热膨胀系数等)和激光加工的工艺参数(激光功率、送粉率、扫描速度、光斑直径等)[16-17]。众多学者对含有WC增强相的熔覆涂层进行了大量研究。徐卫仙等[18]采用半导体激光器在H13钢表面激光熔覆Co基WC复合粉末,对熔覆层物相、硬度、常温及高温磨损性能进行了研究。何斌峰等[19]采用激光熔覆工艺在TC4钛合金基体上制备了Ni60-25%WC+10%TiC复合涂层,对熔覆层物相、组织、耐磨性进行了研究。但现有文献多数只研究了WC增强相对熔覆层性能的综合影响,而对WC陶瓷层中的开裂问题,特别是针对刀具表面熔覆高含量的WC陶瓷层的裂纹问题,以及辐照区域的中心温度对WC陶瓷层性能的影响研究较少,而裂纹与辐照区中心温度又恰好是影响刀具熔覆层形貌与性能的关键因素[20-21]。因此,本文在M2高速钢刀具表面熔覆WC/Co陶瓷层,从多因素工艺参数对熔覆层耦合影响的角度出发,研究激光辐照刀具基体表面辐照区的中心温度及作用于单位质量粉末的中心温度对WC/Co陶瓷熔覆层边界裂纹、硬度与组织的影响规律,为在刀具上制备高含量的陶瓷熔覆层的参数选择,提供理论基础。

1 实验

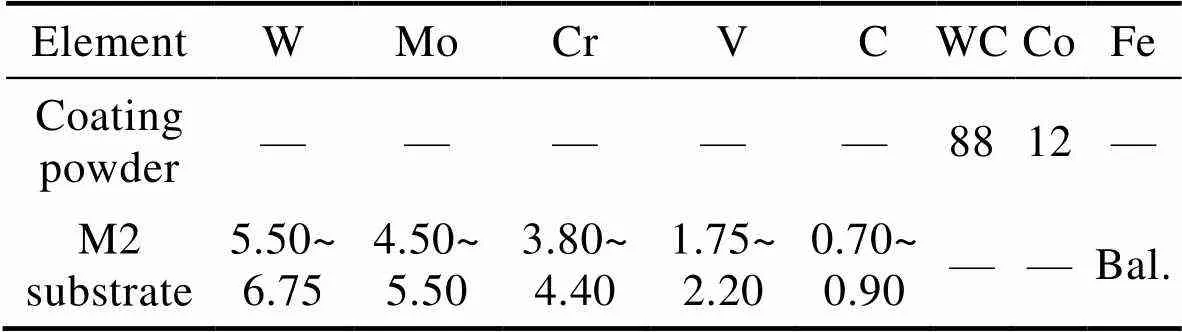

实验基材选用M2型(W6Mo5Cr4V2)超硬高速钢刀条,刀条厚度为4 mm。熔覆材料选用WC/Co包覆型粉末,其中WC高达88%,粉末粒度为20~50 μm,基材和熔覆材料的主要组成见表1。根据初期加工经验,选取熔覆层质量比较稳定的工艺参数,其中激光功率的取值为600~1800 W,扫描速度的取值为1× 10–3~4×10–3m/s,送粉率的取值为9~16 g/min,激光的光斑直径统一为定值,取=2×10–3m。

表1 WC/Co包覆粉与M2基体的主要组成

Tab.1 The main components of WC/Co coating powder and M2 substrate wt %

采用YLR-3000型光纤激光加工系统制备。控制系统采用多轴KUKA机器手运动带动熔覆头,实现熔覆轨迹,熔覆头为同轴送粉方式。送粉系统采用国产FHPF-20型双筒盘式送粉器,送粉载气和保护气体均为N2。熔覆前,将M2高速钢基材分段切割为30 mm×12 mm×4 mm的独立基体样本,可以消除多次实验中激光热量的累加。随后进行二次磨平,目的是消除基体切割表面的氧化和切割夹持的变形。对熔覆材料进行充分烘干,对基材表面进行无水乙醇清洁处理,待完全风干后,进行熔覆实验。

熔覆实验后,采用线切割对熔覆层进行切割,用MR5000型金相显微镜观察熔覆截面及组织,采用HVS-1000型显微硬度计测试单道熔覆层硬度,通过HITACHI-S3400N型扫描电镜和能谱仪分析熔覆层组成。

2 结果和分析

2.1 表面辐照区中心温度的理论计算

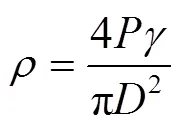

激光熔覆是一个复杂的过程,各个工艺参数都影响着熔覆层的形貌与内部组织,若单独用某一个熔覆参数来评价熔覆层的质量,容易造成分析的不全面,因此本文通过激光束辐照基体表面的温度变化对熔覆层进行分析。假设激光功率密度分布符合高斯定律,激光光斑拟定为圆形且功率密度分布均匀,那么入射到基材表面用于熔覆的激光功率密度可由公式(1)表示:

式中:为激光的输出功率;为激光光斑直径;为熔覆加工系统中激光能量的转化率。

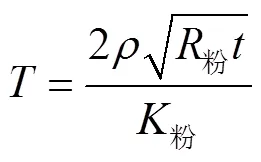

由热传导方程可知,激光辐照工件表面的辐照区中心温度可由公式(2)表示[22]:

式中:为入射到基材表面用于熔覆的激光功率密度;粉为熔覆粉末的导热系数;粉为熔覆粉末的热扩散系数;为激光束与熔池的瞬态作用时间,其计算可由公式(3)表示。

式中:为激光光斑直径;为激光熔覆的扫描速度。

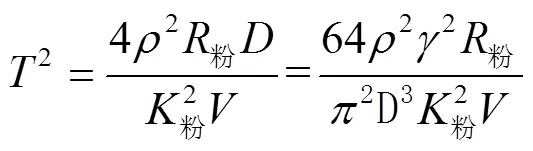

将公式(1)、(2)、(3)联立,就可以推导出表面辐照区中心温度与激光工艺参数之间的对应关系,如公式(4)所示:

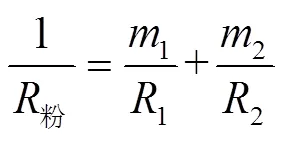

式中:粉、粉均采用混合粉末调和平均的方法计算获得。两组成相粉末的粉、粉计算如公式(5)表示:

式中:1、2分别为两组成相的热扩散系数,1、2分别为两组成相的导热系数,1、2分别为对应相的质量分数。对于固定的激光加工系统,激光光斑直径在一次熔覆中是不变的,熔覆加工中,激光能量的转化率假设为定值,则公式(4)可以简化为:

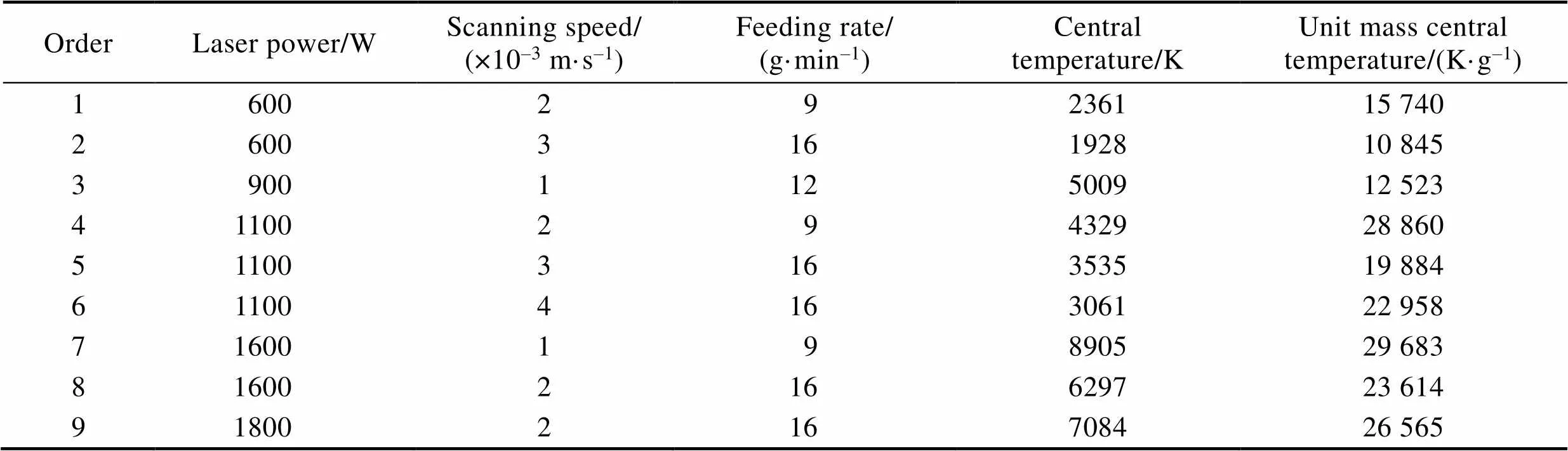

由上式可以得出,对于特定的激光加工系统,为固定值,因此表面辐照区的中心温度仅与激光功率和扫描速度有关。根据资料可知,WC/Co粉末中WC的热扩散系数WC=59.55×10–6m2/s,Co的热扩散系数Co=18.94×10–6m2/s;WC的导热系数WC= 121 W/(m·K),Co的导热系数Co=69 W/(m·K)。由公式(5)可得,混合粉末的热扩散系数粉=47.37×10–6m2/s,导热系数粉=111 W/(m·K)。熔覆加工中,激光能量的转化率受到不同激光加工系统的影响。熔覆过程中,激光系统输出的总能量不仅用于熔覆粉末和基体材料的熔化吸收,很大一部分的能量还消耗于激光入射到基体表面发生的反射,还有一部分能量在基体材料中传递并向周围环境扩散,因此综合考虑,取总转化率=10%。通过公式(6)计算可得,的值为0.176。具体加工过程中,表面辐照区中心温度如表2所示。

表2 激光熔覆工艺参数及激光温度

Tab.2 Laser cladding process parameters and laser temperature

2.2 不同辐照区中心温度的熔覆层截面形貌分析

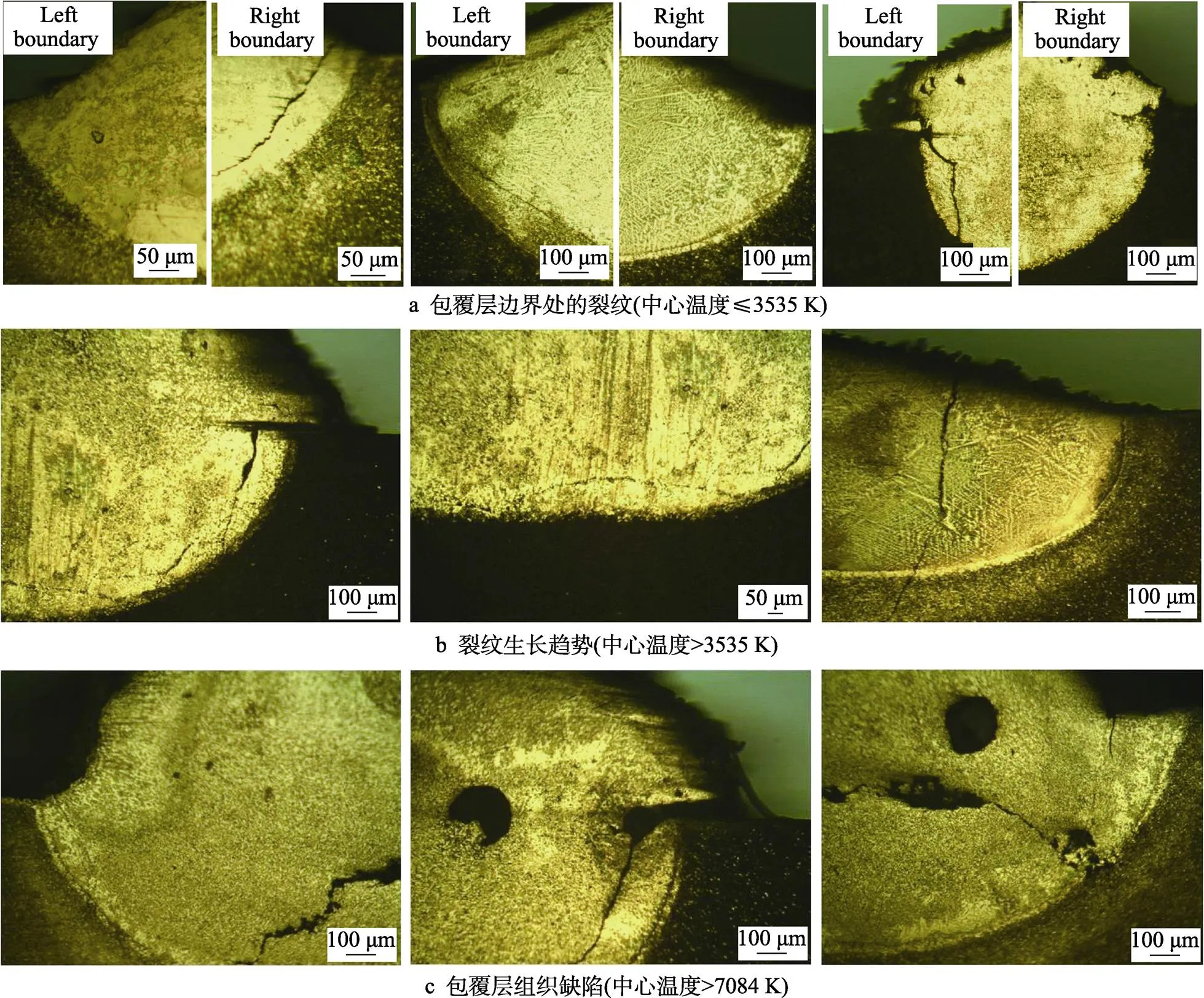

不同辐照区中心温度()下的熔覆层截面情况如图1所示,可以看出,熔覆层截面裂纹及缺陷情况受到不同辐照区中心温度的影响。结合图2a,发现当小于3535 K时,熔覆层整体形貌较好,产生的裂纹只出现在熔覆层与基体结合的边界处,且熔覆层以单边出现裂纹为主。如图2b所示,随着升高,熔覆层内的边界裂纹不断延伸,裂纹增长趋势由左右边界向熔覆层内部扩展,多数沿着结合线展开,熔覆层与基本的结合部位出现细长裂纹,且熔覆截面开始出现纵向贯穿裂纹与局部组织缺陷,纵向裂纹几乎垂直纵跨熔覆层表面与基体内部。当进一步升高时,熔覆层内纵向裂纹数量有增加趋势,裂纹长度、宽度与组织缺陷尺寸明显增大。当达到7084 K以上时,熔覆层内部出现了比较明显的大面积缺陷,很难形成完整的熔覆层结构,如图2c所示。

图1 不同辐照区中心温度下的熔覆层截面形貌

图2 不同辐照区中心温度下熔覆层裂纹及缺陷

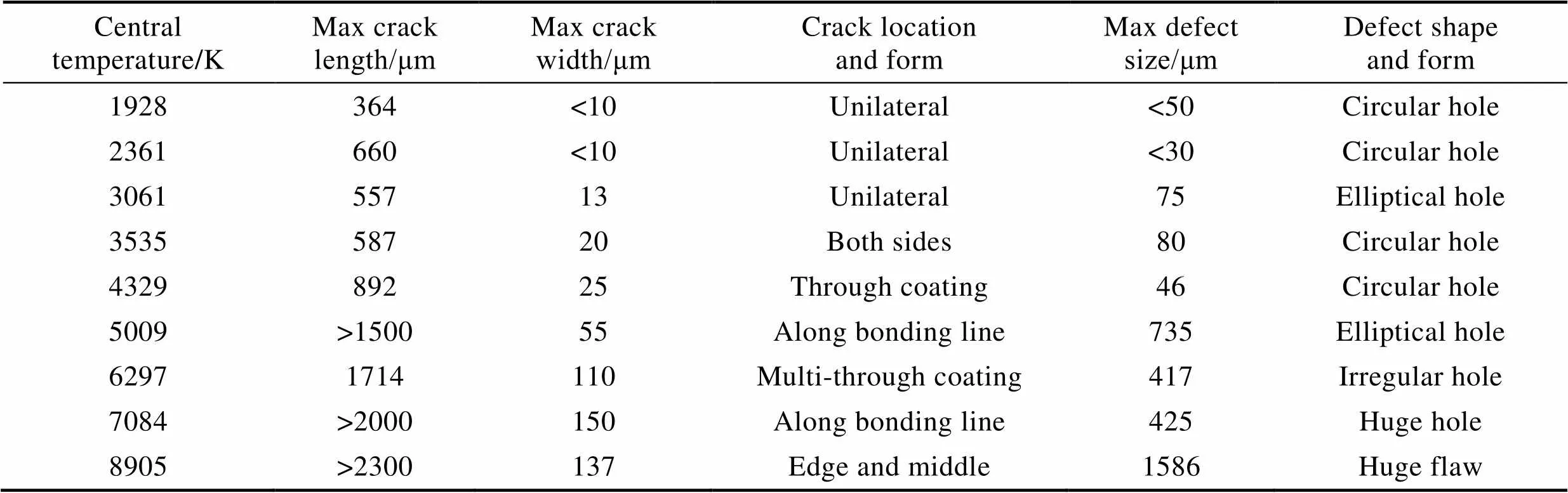

具体裂纹尺寸与组织缺陷数据如表3所示。从表中可以看出,虽然激光熔覆层内裂纹与缺陷尺寸存在一定的波动,但整体数据的变化都是随着辐照区中心温度()的升高而呈现非线性增长状态。从裂纹尺寸来看,裂纹长度在小于3535 K时,增长速度较为缓慢,裂纹出现位置仍然可以较为稳定地控制在熔覆边界处。熔覆层双边界裂纹增长状态不对称,通常表现为一端边界裂纹集中,另一边界没有裂纹或裂纹长度极小。当为3535 K时,熔覆层左侧边界裂纹长度为587 μm,宽度为20 μm,而右侧边界裂纹长度仅为60 μm左右,几乎是左侧边界的1/10,宽度也小于10 μm;当达到4329 K时,熔覆层裂纹长度几乎成倍增加,增长方向从左右边界沿熔覆层与基体的结合线扩展,裂纹的宽度也成倍增长。裂纹的扩展同样存在不对称性,往往在裂纹长度、宽度尺寸较大的边界扩展趋势明显,而裂纹不明显的边界扩展较慢,原本没有裂纹的边界几乎没有扩展趋势。通过对裂纹的测量可知,测得的最大裂纹宽度往往出现在熔覆层的边界处,可见WC/Co熔覆层结合线处裂纹的源头多在熔覆层与基体结合的左右边界,随着辐照区中心温度的升高,裂纹沿熔覆层结合线扩展延伸。同时,在此中心温度下,熔覆层表面开始出现纵向贯穿裂纹,贯穿裂纹从熔覆层表面向基体内部延伸。当达到5009 K以上时,裂纹长度和最大宽度继续成倍增长,边界处的裂纹逐渐扩展,形成较大缺陷,熔覆层的纵向贯穿裂纹数量增加,熔覆层内部开始出现大面积的组织缺陷,缺陷组织由椭圆形结构逐渐变为不规则结构。参考此时中心温度情况,分析熔覆层内部,发现极有可能出现了WC/Co粉末气化现象。

表3 不同表面辐照区中心温度下裂纹尺寸与组织缺陷数据

Tab.3 Crack size and cladding layer defect data under different central temperatures of surface irradiated area

2.3 辐照区中心温度对裂纹与缺陷的影响

在熔覆WC/Co金属陶瓷粉末过程中,产生裂纹的原因主要来自以下两个方面。一方面与陶瓷熔覆层和高速钢基体之间的温度梯度有关,由于熔覆层与基体的左右边界结合区域散热条件良好,同时激光能量通过基材进行热传导,在左右边界处容易形成不同的温度场,造成边界区域温度梯度较大,增加了开裂倾向[23]。另一方面,由于陶瓷粉末与M2基体的物性参数(热膨胀系数、导热系数)存在差异,熔覆层内部容易存在较大的热应力,热应力th可由公式(7)表示[24]。

此外,也应考虑熔覆层内部对激光能量的吸收系数。吸收系数指的是材料对激光束能量的吸收量。公式(2)是熔覆表面辐照区中心温度的计算公式,当过大时,容易造成熔覆层气化,在激光熔覆过程中,一般都带有熔覆层表面不同程度的烧损。而在熔覆层内部,由于热量的损失与传导,只有部分激光能量被粉末与基材吸收,转化为热能,用于二者的熔化,以形成良好的冶金结合。因此,即使表2中理论计算温度超过了材料的沸点,熔覆粉末也没有发生完全气化。但当辐照区中心温度进一步上升时,吸收的能量一旦超过熔覆粉末的临界值后,就会造成熔覆层内部的局部烧损。因此,当辐照区中心温度达到7084 K以上时,部分陶瓷粉末发生气化现象,造成了熔覆层大面积的组织缺陷。

同时,在熔覆层内出现了不同程度的气孔,主要原因是在激光熔覆急热急冷的过程中,熔覆层内C元素与O元素反应所生成的CO和CO2气体来不及逸出。熔覆层中的C元素主要来自于WC的受热分解,而O元素的产生主要是粉末中Co的极易氧化性和惰性气体保护不佳造成。在辐照区中心温度较低时,熔覆层内的热流强度相对较弱,气体的逸出阻力相对较小,只有少量气孔留置于熔覆层内;当辐照区中心温度较高时,部分陶瓷粉末开始出现气化现象,此时,熔覆层内的热流强度较高,反应生成的气体和气化产生的气体的逸出阻力相对较大,容易在熔覆层内聚集,形成较大的气孔缺陷。

2.4 不同中心温度下熔覆层显微硬度分析

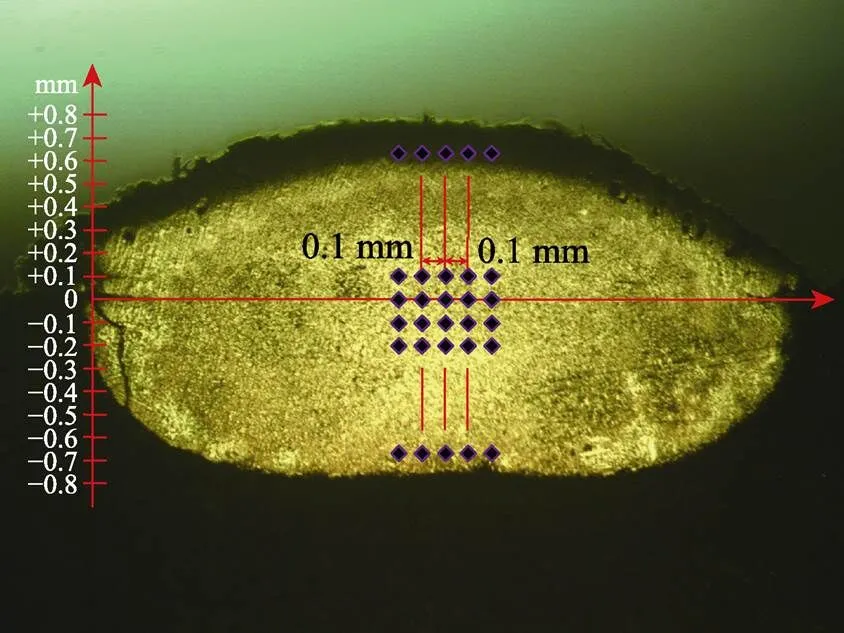

将各熔覆层沿垂直截面切割,测量显微硬度。纵向硬度测量方法如图3所示,选取基体表面作为坐标零线,基体上部熔覆层为坐标正向,下部熔覆层为坐标负向。从坐标零线向正负两侧每隔0.1 mm确定测量点位置,正向直至熔覆层顶部,负向到熔覆层与基体结合线处。测量时,在测量点位置横向范围内选取5个点,取点间隔0.1 mm,5个点的平均值作为该位置的硬度值。

图3 熔覆层纵向硬度测量方法

由于熔覆层的显微硬度与熔覆组织的细化程度密切相关,而熔覆组织的细化程度主要受到辐照区温度与送粉速度的影响,因此本文用送粉量与辐照区中心温度等参数来评价硬度指标,通过计算在单位质量熔覆粉末上的中心温度,进而分析熔覆层的组织硬度。其中,送粉量主要与激光束和基材的作用时间以及送粉率有关,联立公式(3)、(6)即可建立送粉量与中心温度的关系,如公式(8)所示:

式中,为入射进基体表面处理区内的单位质量熔覆粉末所作用的中心温度,反映了激光束能量辐照基体表面所产生的温度与单位质量熔覆粉末的作用程度,熔覆层内的凝固组织与性能主要受到激光辐照表面中心温度的影响。对于固定输出的激光能量密度而言,在不同的送粉速度下,激光束与熔覆粉末的作用程度是不同的,很难采用统一的指标来衡量。因此,本文采用辐照基体表面的激光束能量所产生的中心温度与入射进处理区的单位质量粉末的比值来评价辐照作用的剧烈程度。对于同一种熔覆粉末,越大,表明激光束能量与其作用的程度越激烈,反之则较弱,作用程度能够决定熔覆层的凝固组织与性能变化走向。为熔覆表面辐照区中心温度;粉为激光加工过程中参与熔覆的粉末质量;为激光束与熔池的瞬态作用时间,由于加工中,激光束与基材作用的同时,也与熔覆粉末相互作用,所以激光与基材作用的时间也就等于与粉末的作用时间;为不同电压下进入熔池的粉末流量,假设熔覆过程中所有经熔覆头的粉末都参与熔覆过程,那么的值就等于不同电压下的送粉率。公式(8)可以直观地评价出不同工艺参数下辐照区中心温度与单位质量粉末的作用程度,各熔覆参数对应的已在表2中列出。

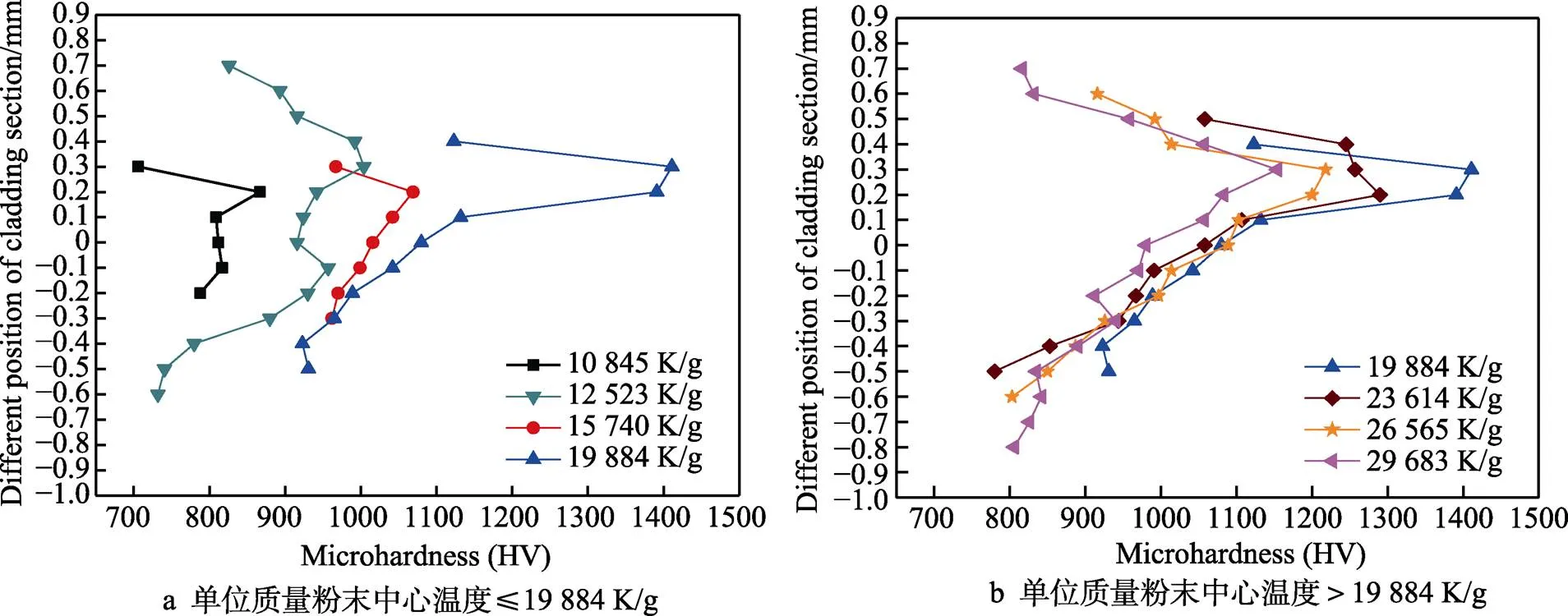

图4为熔覆层截面的纵向硬度变化曲线。从图中可以看出,不同下,熔覆层内不同位置的显微硬度存在梯度变化规律。虽然各熔覆层的熔覆高度存在差异,但硬度最高值都出现在距离熔覆层表层0.2~0.4 mm的区域。当达到19 884 K/g时,熔覆层最高硬度约为1400HV。从硬度最高区域直到熔覆层与基体结合区域,各位置硬度呈现缓慢下降趋势。在熔覆层顶部区域和结合区域出现硬度低点,基体表面下,熔覆层硬度下降趋势较为缓慢,靠近结合线附近区域的硬度最小,一般低于基体平均硬度(860HV)。

图4 不同单位质量粉末中心温度下的纵向硬度变化曲线

随着增加,熔覆层的显微硬度存在两个阶段的变化,分界点为=19 884 K/g。第一阶段如图4a所示,当小于19 884 K/g时,随着逐渐增加,熔覆层各个位置的显微硬度值也不断加大,且硬度变化依然符合梯度规律,即各数值下硬度变化曲线走向几乎相同。此时,各点的硬度区间的间隔差异明显,最高硬度数值间隔与变化间隔近乎成等比增长趋势。第二阶段如图4b所示,当大于19 884 K/g时,随着逐渐增加,熔覆层各位置的显微硬度值呈现下降趋势,下降变化趋势同样符合梯度变化规律。此时,各点的硬度区间间隔差异明显减小,尤其是基体表面以下的熔覆层,随着升高,各位置硬度差异已经非常小,硬度近乎相同,但在最高硬度区域内,硬度还是存在明显下降趋势。当增加到29 683 K/g时,熔覆层内最高硬度值仅为1150HV,相比=19 884 K/g的最高硬度值,下降了近30%。此阶段最高硬度值的增长速度与升高的增量已经不呈现等比增长趋势,而是随着的增加,最高硬度呈现下降趋势变缓,由此可见作用于单位质量粉末的中心温度对熔覆层内最高硬度值的影响最为明显。

由前面的分析可知,熔覆层内部组织受到熔覆粉末对激光能量吸收系数的影响,吸收系数的大小主要受到辐照区中心温度的影响,两者之间存在复杂的对应关系。根据硬度曲线可以看出,当=19 884 K/g时,熔覆层的显微硬度最高,从侧面反映出,此时激光能量与WC/Co陶瓷熔覆层的硬度指标处于一个比较合理的对应关系。

2.5 辐照区不同中心温度下的熔覆层物相与显微组织分析

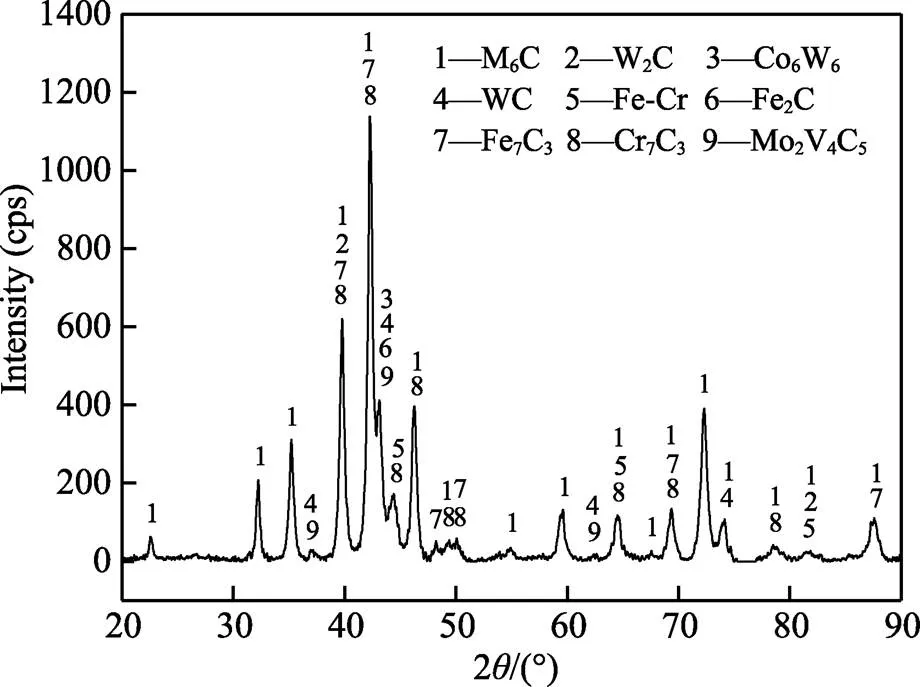

经XRD检测,M2高速钢基材上熔覆WC/Co陶瓷层的主要物相有Fe3W3C、Mo6C、W2C、WC、Co6W6C和多种间隙化合物[29],如图5所示。

图5 熔覆层XRD分析结果[29]

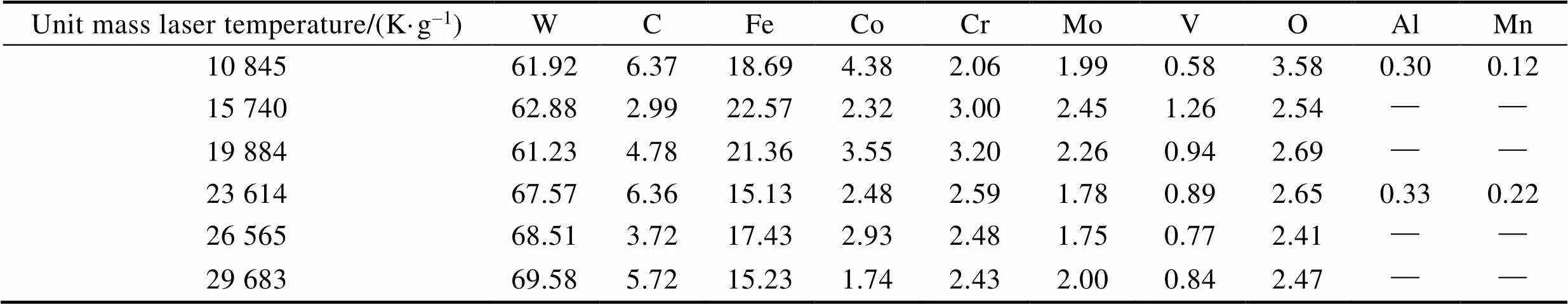

表4为不同单位质量粉末中心温度下的熔覆层EDS分析结果,其中Al、Mn为杂质元素。由表4可以看出,熔覆层内的W元素占比最高,且变化程度不大。当>19 884 K/g时,熔覆层内W的质量分数略微增加,参考此时的截面形貌,发现熔覆层内发生局部烧损,而W的沸点远高于其他元素,因此W的烧损程度低于其他元素,导致质量分数略微增加。

表4 不同单位质量粉末中心温度下的熔覆层EDS分析结果

Tab.4 EDS analysis of cladding layer under different central temperatures of unit mass powder wt %

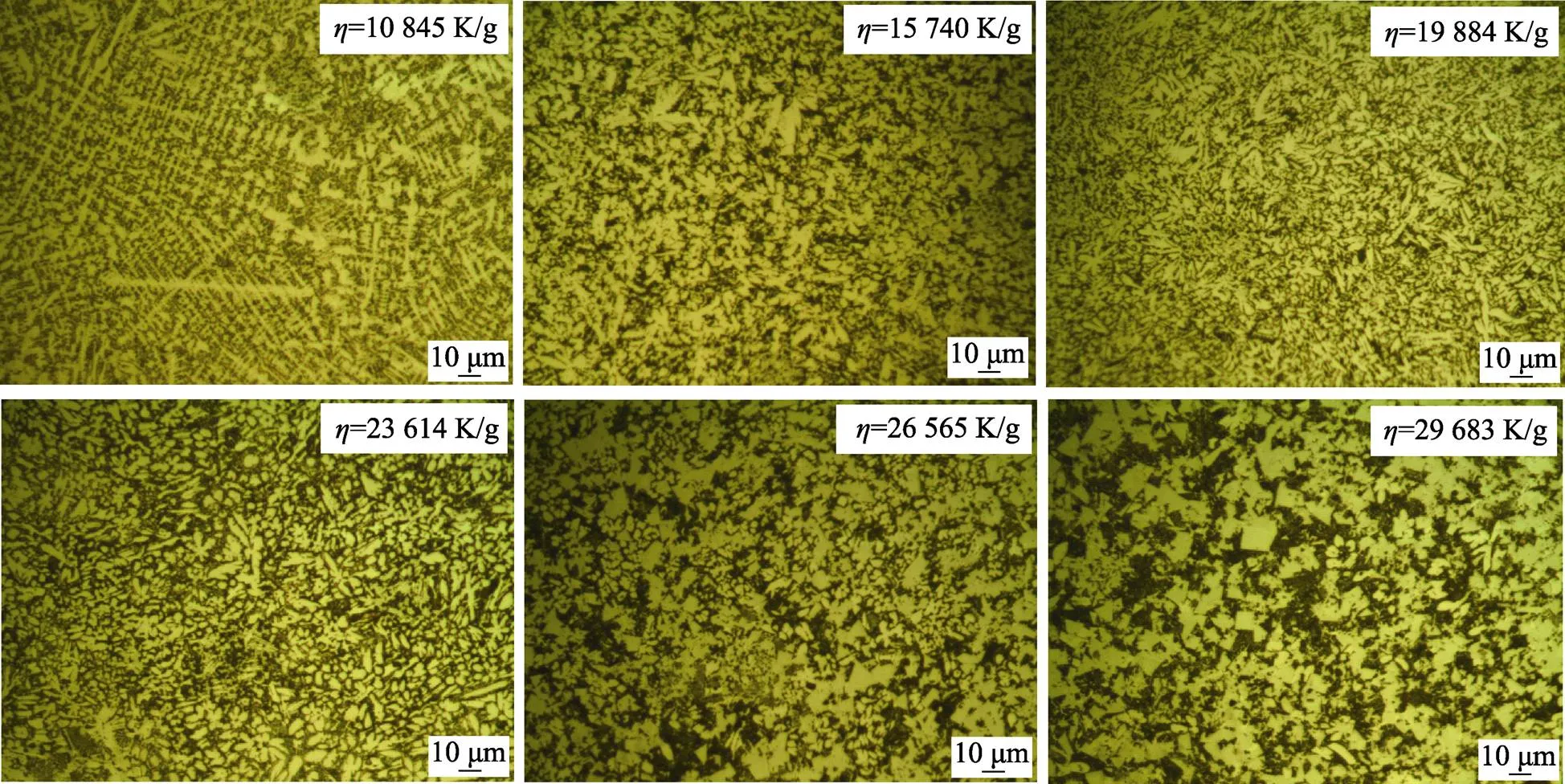

图6为不同单位质量粉末中心温度下的熔覆层中部显微组织图。可以看出,不同下,熔覆层组织同样呈两个阶段变化。第一阶段(=10 845~19 884 K/g)是,当较低时,熔覆层组织主要以树枝晶为主,且局部组织排列较为规则;随着升高,熔覆层组织不断细化,树枝晶向胞状树枝晶转变,形成以WC胞状晶、W2C枝晶为主要强化相的不规则组织结构。当达到19 884 K/g时,熔覆层内组织细化程度最高,参考显微硬度曲线,此时熔覆层内晶界强化程度最为明显。第二阶段(=19 884~29 683 K/g)是,当超过19 884 K/g时,熔覆层内细化组织继续长大并开始团聚;当达到29 683K/g时,熔覆层内形成以WC为主要强化相的块状组织,此时,熔覆层内晶界数量相比第一阶段明显减小,晶粒尺寸明显增大。

熔覆层组织的结晶形态主要受到激光温度梯度与熔凝速度(熔覆层内熔凝界面沿垂直方向的推进速度)之比/和熔覆层冷却速度的影响,/主要影响熔覆层组织的形状,而冷却速度主要影响熔覆层组织的尺寸[30]。当=10 845 K/g时,/值较小,熔覆层内的晶体沿垂直于熔凝界面择优生长。随着晶粒长大,相邻晶界相互阻碍,只有少部分垂直于液态金属方向上的晶粒能够继续生长,因此熔覆层中部组织为较细的树枝晶,且存在一定程度上的定向性。随着值升高,/值不断增大,此时熔覆层内的热流强度变大,树枝晶组织受到的影响,开始偏离原本垂直的固液界面方向,无规则地向外延生长,组织结构开始由树枝晶向胞状树枝晶转变。由于晶粒间的阻碍作用,加上此阶段激光热量的传递与累积作用较弱,熔覆层冷却速度通常较快,显微组织尺寸较细。当=19 884 K/g时,/值与冷却速度达到平衡点,使熔覆层内组织细化程度最佳,晶界强化作用较强,显微硬度最高。由此可见,当≤19 884 K/g时,/值对WC/Co陶瓷熔覆层组织形态和硬度的影响更明显。

图6 不同单位质量粉末中心温度下的熔覆层显微组织

当>19 884 K/g时,随着升高,熔覆层内虽然不断增加,但是由于激光能量辐射和传导的作用,冷却速度也会随着辐照区中心温度提高而缓慢降低,使熔覆层内组织有充足的时间长大,亚稳态的W2C通过吸收激光能量形成稳态的WC,发生团聚,形成块状组织。参考表4和图4,即使此阶段W的含量略微增加,但组织中晶界数量大幅减少,熔覆层硬度有所下降。由此可见,当>19 884 K/g时,冷却速度对WC/Co陶瓷熔覆层组织形态和硬度的影响更明显。

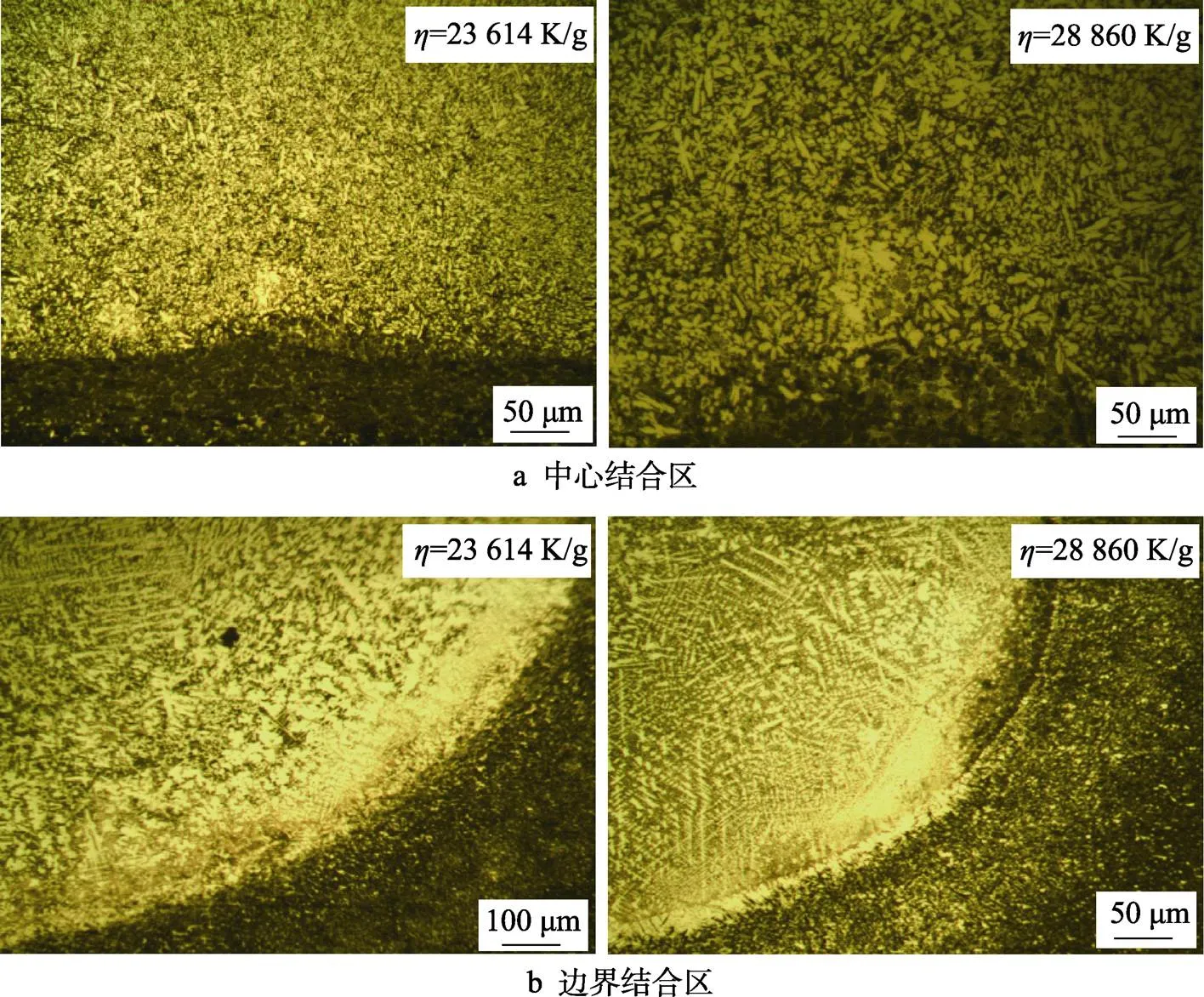

图7为不同单位质量粉末中心温度下的熔覆层结合区组织图(≥23 614 K/g)。当单位质量粉末的中心温度较高时,熔覆层中部结合区与边界结合区的组织略有不同,中部结合区组织多以分散的枝晶、胞状晶为主,而在边界结合区,多以团聚的组织为主,当单位质量粉末中心温度较低时,此现象不明显。

图7 不同单位质量粉末中心温度下的熔覆层结合区组织

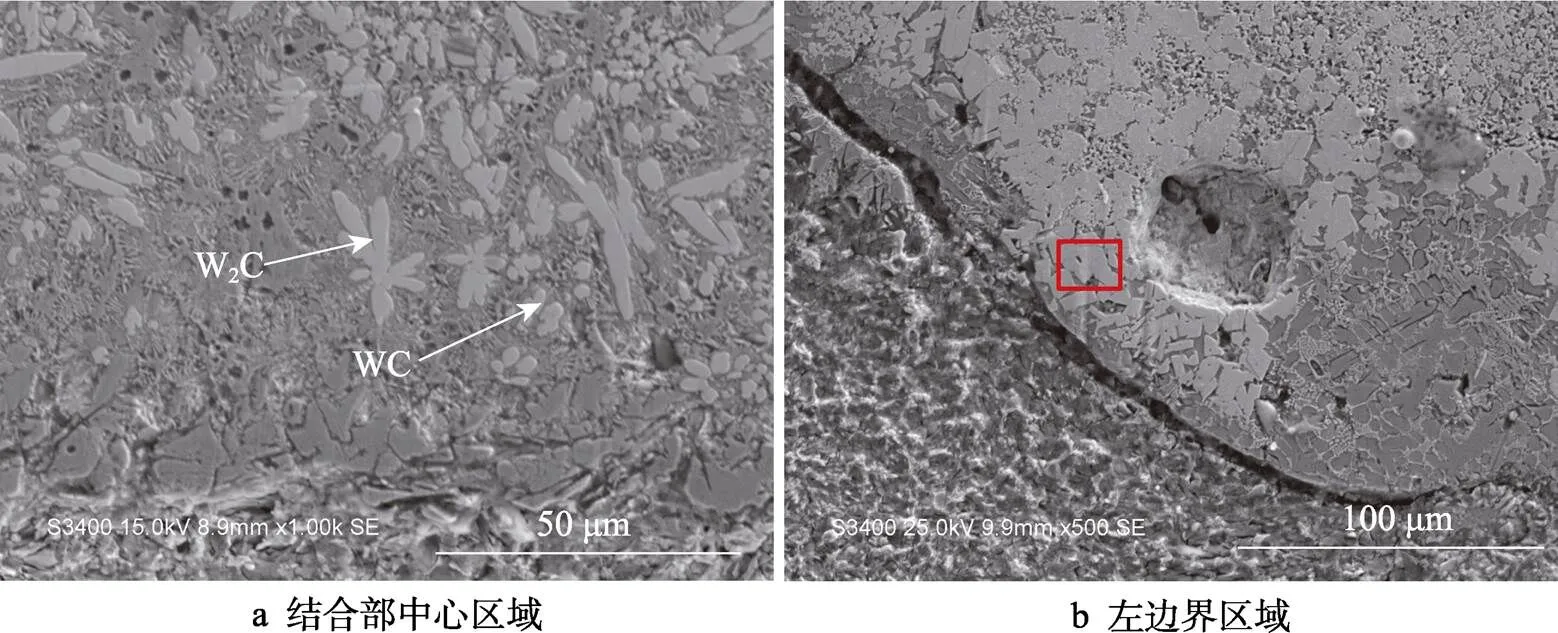

图8为=23 614 K/g的熔覆层底部中心及左边界的SEM图。由图8a可以看出,熔覆层内主要的硬度强化相为WC和W2C陶瓷相,结合处中心区域的WC、W2C分布较为均匀,没有发生大面积团聚现象。由图8b可以看出,大面积白色块状组织沉积团聚在边界结合线附近,根据能谱分析(图9),发现此物质为WC陶瓷相,可见熔覆层边界结合区存在富WC陶瓷层。

图8 熔覆层结合部中心区域及左边界组织(η=23 614 K/g)

图9 边界白色块状物能谱分析

由前文分析可知,当单位质量粉末的中心温度较高时,熔覆层内组织开始团聚,形成块状的WC陶瓷聚合体。WC陶瓷相密度很高,在熔覆过程中,容易因自身重力作用沉积于熔池底部[10]。在熔池底部中心位置,由于辐照区中心温度升高,使冲击对流及搅拌强度增大,加大了熔池内液相的流动,引起WC陶瓷相向左右边界扩散,进而形成边界富陶瓷层。当单位质量粉末的中心温度较低时,熔覆层组织多以分散的枝晶为主,边界富陶瓷层现象不明显。由此可见,单位质量粉末的中心温度过高还容易引起熔覆层内陶瓷相熔质的分布不均,造成成分偏析。由于激光熔覆在急热急冷的过程中产生了较大的残余热应力,而在熔覆层各组织中,陶瓷相的抗拉强度最差,因此各残余热应力在富陶瓷层附近容易形成较大的应力集中,加剧边界裂纹扩展。同时,由于单位质量粉末的中心温度增加,残余热应力不断增大,导致基体材料容易沿富陶瓷层发生翘曲变形,进而形成较为粗大的边界裂纹。因此,熔覆层边界裂纹的产生与扩展,不但与熔覆层和基材的物性参数差异、温度梯度变化、基材热应力翘曲变形有关,还与成分偏析、陶瓷相分布情况有关。

如上所述,辐照区中心温度≤3535 K时,仅仅产生可以稳定控制的熔覆层边界裂纹,有利于刀具熔覆后的二次加工;而中心温度>3535 K时,纵向裂纹的产生和裂纹沿结合线的扩展将影响刀具陶瓷熔覆层的实用性与结合强度。而当单位质量粉末中心温度=19 884 K/g时,熔覆层的显微硬度最高,刀具表面的强化效果最好。因此,辐照区中心温度≤3535 K及单位质量粉末的中心温度=19 884 K/g,是一组较优的M2高速钢刀具表面熔覆WC/Co陶瓷层的加工参数选择。

3 结论

1)在M2高速钢表面激光制备WC/Co金属陶瓷熔覆层,当辐照区中心温度≤3535 K时,裂纹出现位置可以较为稳定地控制在熔覆层边界处。WC/Co熔覆层结合线处裂纹的源头多出现在熔覆层与基体结合的左右边界,且随着辐照区中心温度升高,裂纹沿熔覆层结合线扩展。

2)作用在单位质量粉末的中心温度对WC/Co陶瓷熔覆层最高显微硬度的影响最为明显。当=19 884 K/g时,熔覆层的显微硬度最高;当<19 884 K/g时,随着逐渐增加,熔覆层的显微硬度值不断增大;当>19 884 K/g时,随着逐渐增加,熔覆层的显微硬度值呈现下降趋势。

3)当=19 884 K/g时,WC/Co陶瓷层内组织细化程度最佳;当≤19 884 K/g时,随着不断升高,熔覆层内组织不断细化,此时激光温度梯度与熔凝速度之比(/)对WC/Co陶瓷熔覆层的组织形态和硬度影响更大;当>19 884 K/g时,随着不断升高,熔覆层内组织不断长大、团聚,此时冷却速度对WC/Co陶瓷熔覆层的组织形态和硬度影响更大。

4)当≥23 614 K/g时,熔覆层左右边界结合区出现比较明显的富WC陶瓷层。WC/Co熔覆层边界裂纹的产生与扩展,与熔覆层和基材的物性参数差异、温度梯度变化、基材热应力翘曲变形有关,同时受到陶瓷相分布、成分偏析的影响。

[1] PAYDAS H, MERTENS A, CARRUS R, et al. Laser cladding as repair technology for Ti-6Al-4V alloy: Influence of building strategy on microstructure and hardness[J]. Materials & Design, 2015, 85: 497-510.

[2] ADEBIYI D I, POPOOLA A P I. Mitigation of abrasive wear damage of Ti-6Al-4V by laser surface alloying[J]. Materials and design, 2015, 74: 67-75.

[3] ZHANG Hui, ZOU Yong, ZOU Zeng-da. Effects of CeO2on microstructure and corrosion resistance of TiC-VC reinforced Fe-based laser cladding layers[J]. Journal of rare earths, 2014, 32(11): 1095-1100.

[4] 李闯, 刘洪喜, 张晓伟, 等. 40Cr刀具钢表面激光熔覆钴基碳化物复合涂层的组织与性能[J]. 中国激光, 2015, 42(11): 53-58. LI Chuang, LIU Hong-xi, ZHANG Xiao-wei, et al. Microstructure and property of Co-based carbide composite coating fabricated by laser cladding on 40Cr tool steel surface [J]. Chinese J lasers, 2015, 42(11): 53-58.

[5] YASAVOL N, ABDOLLAH-ZADEH A, GANJALI M, et al. Microstructure and mechanical behavior of pulsed laser surface melted AISI D2 cold work tool steel [J]. Applied surface science, 2013, 265: 653-662.

[6] 刘洪喜, 董涛, 张晓伟, 等. 激光熔覆制备WC/Co50/Al硬质合金涂层刀具的微观结构及切削性能[J]. 中国激光, 2017, 44(8): 104-112. LIU Hong-xi, DONG Tao, ZHANG Xiao-wei, et al. Microstructure and cutting performance of WC/Co50/Al cemented carbide coated tools fabricated by laser cladding process[J]. Chinese J lasers, 2017, 44(8): 104-112.

[7] 尹燕, 刘一民, 张瑞华, 等. 高端刀具光纤激光同轴送粉熔敷Ni35-WC硬质合金[J]. 应用激光, 2015, 35(2): 188-191. YIN Yan, LIU Yi-min, ZHANG Rui-hua, et al. Laser cladding Ni35-WC cemented carbide on the high-end knives by fiber laser coaxial powder[J]. Applied laser, 2015, 35(2): 188-191.

[8] ZAFAR S, SHARMA A K. Development and characterizations of WC-12Co microwave clad[J]. Materials characterization, 2014, 96: 241-248.

[9] OBADELE B A, OLUBAMBI P A, JOHNSON O T. Effects of TiC addition on properties of laser particle deposited WC-Co-Cr and WC-Ni coatings[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3634-3642.

[10] 刘洪喜, 冷凝, 张晓伟, 等. 40Cr刀具表面激光熔覆WC/Co50复合涂层的微观组织及其磨损性能[J]. 红外与激光工程, 2016, 45(1): 190-195. LIU Hong-xi, LENG Ning, ZHANG Xiao-wei, et al. Microstructure and wear behavior of WC/Co50 composite coatings on 40Cr cutting tool surface prepared by laser cladding[J]. Infrared and laser engineering, 2016, 45(1): 190-195.

[11] 李福泉, 冯鑫友, 陈彦宾. WC含量对WC/Ni60A激光熔覆层微观组织的影响[J]. 中国激光, 2016, 43(4): 117-123. LI Fu-quan, FENG Xin-you, CHEN Yan-bin. Influence of WC content on microstructure of WC/Ni60A laser cladding layer[J]. Chinese J lasers, 2016, 43(4): 117-123.

[12] 王开明, 雷永平, 魏世忠, 等. WC含量对激光熔覆Ni基WC复合涂层组织和性能的影响[J]. 材料热处理学报, 2016, 37(7): 172-179. WANG Kai-ming, LEI Yong-ping, WEI Shi-zhong, et al. Effect of WC content on microstructure and properties of laser cladding Ni-based WC composite coating[J]. Transactions of materials and heat treatment, 2016, 37(7): 172-179.

[13] 吴培桂, 陈莹莹, 张光钧. 激光熔覆添加纳米WC/Co合金粉末涂层的组织与抗裂性能[J]. 金属热处理, 2011, 36(6): 1-6. WU Pei-gui, CHEN Ying-ying, ZHANG Guang-jun. Microstructure and anti cracking property of alloy powder coating with addition nano WC/Co by laser cladding [J]. Heat treatment of metals, 2011, 36(6): 1-6.

[14] 孙帅, 李崇桂, 李帅, 等. WC含量对激光熔覆Al2O3/TiO2涂层组织与性能的影响[J]. 金属热处理, 2018, 43(12): 78-82. SUN Shuai, LI Chong-gui, LI Shuai, et al. Effect of WC content on microstructure and properties of laser clad Al2O3/TiO2coating[J]. Heat treatment of metals, 2018, 43(12): 78-82.

[15] 杨二娟, 李勇, 李巍, 等. WC含量对激光熔覆NiCrBSi-WC复合涂层显微结构及力学性能的影响[J]. 表面技术, 2019, 48(9): 238-244. YANG Er-juan, LI Yong, LI Wei, et al. Effect of WC particle content on microstructure and mechanical propertiesof laser cladded NiCrBSi-WC composite coating[J]. Surface technology, 2019, 48(9): 238-244.

[16] FARAHMAND P, KOVACEVIC R. Corrosion and wear behavior of laser cladded Ni-WC coatings[J]. Surface & coatings technology, 2015, 276: 121-135.

[17] ERFANMANESH M, SHOJA-RAZAVI R, ABDOLLAH-POUR H, et al. Friction and wear behavior of laser cladded WC-Co and Ni/WC-Co deposits at high temperature[J]. International journal of refractory metals and hard materials, 2019, 81: 137-148.

[18] 徐卫仙, 张群莉, 姚建华. 热锻模激光熔覆Co基WC涂层的高温磨损性能研究[J]. 应用激光, 2013, 33(4): 370-375. XU Wei-xian, ZHANG Qun-li, YAO Jian-hua. Research on high-temperature wear resistance of laser cladding Co-based WC composite coating on hot-forging die[J]. Applied laser, 2013, 33(4): 370-375.

[19] 何斌锋, 谢燕翔, 李雷. 激光熔覆Ni60-WC+TiC复合涂层的组织和性能[J].金属热处理, 2018, 43(12): 59-62. HE Bin-feng, XIE Yan-xiang, LI Lei. Microstructure and properties of Ni60-WC+TiC composite coating[J]. Heat treatment of metals, 2018, 43(12): 59-62.

[20] 张冬云, 吴瑞, 张晖峰, 等. 激光金属熔覆成形过程中温度场演化的三维数值模拟[J]. 中国激光, 2015, 42(5): 112-123. ZHANG Dong-yun, WU Rui, ZHANG Hui-feng, et al. Numerical simulation of temperature field evolution in the process of laser metal deposition[J]. Chinese J lasers, 2015, 42(5): 112-123.

[21] 舒林森, 王家胜. 铣刀盘激光熔覆修复过程的温度场与应力场有限元仿真[J]. 中国机械工程, 2019, 30(1): 79-84. SHU Lin-sen, WANG Jia-sheng. Finite element simulations of temperature fields and stress fields in laser cladding repair processes of milling cutter disks[J]. China mechanical engineering, 2019, 30(1): 79-84.

[22] 崔爱永, 胡芳友. 激光改性再制造技术[M]. 北京: 化学工业出版社, 2018: 100-102.CUI Ai-yong, HU Fang-you. Laser modified remanufacturing technology[M]. Beijing: Chemical Industry Press, 2018: 100-102.

[23] 赵树国, 李成龙. 激光熔覆工艺参数对CBN膜层裂纹率的影响[J]. 中国表面工程, 2015, 28(6): 119-126. ZHAO Shu-guo, LI Cheng-long. Relationship between crack rate of CBN coating and parameters of laser cladding[J]. China surface engineering, 2015, 28(6): 119-126.

[24] 余本海, 胡雪惠, 吴玉娥, 等. 电磁搅拌对激光熔覆WC-Co基合金涂层的组织结构和硬度的影响及机理研究[J]. 中国激光, 2010, 37(10): 2672-2677. YU Ben-hai, HU Xue-hui, WU Yu-e, et al. Studies of the effects and mechanism of electromagnetic stirring on the microstructures and hardness of laser cladding WC-Co based alloy coating[J]. Chinese J lasers, 2010, 37(10): 2672-2677.

[25] 陈翔, 张德强, 孙文强, 等. 扫描速度对激光熔覆薄板高速钢变形与组织的影响[J]. 表面技术, 2019, 48(9): 150-157. CHEN Xiang, ZHANG De-qiang, SUN Wen-qiang, et al. Effect of scanning speed on deformation and microstructureof thin plate high-speed steel by laser cladding [J]. Surface technology, 2019, 48(9): 150-157.

[26] HUANG Yong-jun, ZENG Xiao-yan. Investigation on cracking behavior of Ni-based coating by laser-induction hybrid cladding[J]. Applied surface science, 2010, 256(20): 5985-5992.

[27] 田乃良, 杜荣建, 周昌炽. 激光熔覆添加碳化钨的镍基合金应力状况研究[J].中国激光, 2004, 31(4): 505-508. TIAN Nai-liang, DU Rong-jian, ZHOU Chang-chi. Study on stress status of WC doped Ni-based alloy by laser cladding[J]. Chinese J lasers, 2004, 31(4): 505-508.

[28] 张艳梅, 华海, 帅歌国, 等. 激光熔覆微纳米WC颗粒增强镍基金属陶瓷涂层的裂纹研究[J]. 热加工工艺, 2014, 43(24): 154-157. ZHANG Yan-mei, HUA Hai, SHUAI Ge-guo, et al. Study on cracking behavior of micro-nano WC reinforced Ni-matrix composite coating by laser cladding[J]. Hot working technology, 2014, 43(24): 154-157.

[29] 陈翔, 张德强, 孙文强, 等. M2高速钢刀具表面激光熔覆WC/Co涂层的组织与红硬性[J]. 表面技术, 2019, 48(11): 236-243. CHEN Xiang, ZHANG De-qiang, SUN Wen-qiang, et al. Microstructure and red hardness of WC/Co powder on M2 high-speed steel cutter surface prepared by laser cladding [J]. Surface technology, 2019, 48(11): 236-243.

[30] 张晓东, 揭晓华, 罗松, 等. WC/Co-Cr复合涂层激光熔覆工艺优化与表征[J].表面技术, 2015, 44(6): 11-16. ZHANG Xiao-dong, JIE Xiao-hua, LUO Song, et al. Process optimization for laser cladding operation of WC/Co-Cr and its characterization[J]. Surface technology, 2015, 44(6): 11-16.

Effect of Laser Irradiation Area Central Temperature on Crack and Microstructure of M2 High-speed Steel CutterSurface Coating WC/Co by Laser Cladding

1a,1b,1b,1a,2

(1. a.Engineering Training Center, b.School of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China; 2.Training Center, Dalian Economic and Trade School, Dalian 116000, China)

The effect and the mechanism of the central temperature of the surface irradiated area by laser on boundary crack and microstructure of WC/Co ceramic cladding layer on the surface of M2 high-speed steel cutter are studied. The ceramic cladding layer are fabricated on the surface of M2 high-speed steel cutter by IPG fiber laser system, the multi-factor laser process parameters are coupled, the cladding layer are analyzed by the central temperature of the irradiated area on the cutter substrate surface() and central temperature of unit mass powder(), and the macroscopic morphology, microhardness and microstructure of the cladding layer are characterized by microhardness meter and SEM, EDS. When theis less than 3535 K, the cladding layer usually exhibits unilateral crack; when thereaches 4329K, the crack length and width of the cladding layer increase exponentially and expand along the bonding line. When thereaches more than 5009 K, the number of longitudinal penetration cracks in the cladding layer increases, and large area tissue defects begin to appear inside the cladding layer. When theis 19 884 K/g, the maximum microhardness of the cladding layer is 1400HV; when theis less than 19 884 K/g, the maximum microhardness of cladding layer and the central temperature of unit mass powder were almost equal growth trend to each other, and the microstructure of the cladding layer is mainly irregular WC cellular crystal and W2C dendrite as the main strengthening phase. When thereaches more than 19 884 K/g, the maximum microhardness value of the cladding layer decreases gradually, and the tissue in the cladding layer continues to grow and begin to agglomerate, and gradually forms a massive structure with WC as the main strengthening phase. When theexceeds 23 614 K/g, the WC rich ceramic layer appeared in the left and right boundary bound region of the cladding layer. When the central temperature of the irradiated area is less than 3535 K, the cracks in the WC/Co ceramic layer can be controlled stably at the boundary of the cladding layer. The source of the bonding crack is mostly the left and right boundary of the cladding layer and the substrate, and the crack extends along the cladding bonding line with the increase of central temperature. The effect of central temperature of unit mass powder on the highest microhardness of ceramic cladding layer is most obvious. When the central temperature of unit mass powder is low, the ratio of the laser temperature gradient to the melting rate has a higher effect on the microstructure and microhardness of the ceramic cladding layer; when the central temperature of unit mass powder is high, the melting rate has a higher effect on the microstructure and microhardness of the ceramic cladding layer. The formation and propagation of boundary cracks in ceramic cladding layer are related to the physical parameters difference of physical parameters of cladding layer and substrate, the change of temperature gradient, the warping deformation of substrate, and the distribution of ceramic phase.

laser cladding; central temperature; boundary crack; WC/Co ceramic cladding; microstructure; high-speed steel cutter

2020-04-16;

2020-08-10

CHEN Xiang (1987—), Male, Master, Senior experimenter, Research focus: processing and advanced manufacturing technology. E-mail: 461061180@qq.com

陈翔, 张德强, 李金华, 等. 激光辐照区中心温度对高速钢刀具熔覆WC/Co陶瓷层裂纹与组织的影响[J]. 表面技术, 2021, 50(4): 113-124.

TH142.2;TG174.4

A

1001-3660(2021)04-0113-12

10.16490/j.cnki.issn.1001-3660.2021.04.011

2020-04-16;

2020-08-10

辽宁省高等学校产业技术研究院项目(cyyjy2018011)

Fund:Supported by Liaoning Graduate Institute of Industrial Technology Project (cyyjy2018011)

陈翔(1987—),男,硕士,高级实验师,主要研究方向为现代加工与先进制造技术。邮箱:461061180@qq.com

CHEN Xiang, ZHANG De-qiang, LI Jin-hua, et al. Effect of laser irradiation area central temperature on crack and microstructure of M2 high-speed steel cutter surface coating WC/Co by laser cladding[J]. Surface technology, 2021, 50(4): 113-124.