电火花沉积电极材料过渡机制及规律

2021-05-07徐安阳王晓明韩国峰郭迎春

徐安阳 王晓明 朱 胜 韩国峰 赵 阳 郭迎春

1.陆军装甲兵学院装备再制造技术国防科技重点实验室,北京,1000722.中国人民解放军32180部队,北京,100000

0 引言

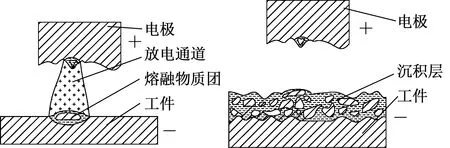

电火花沉积技术(electro spark deposition, ESD)是电火花加工技术的一种,利用电火花放电热熔化电极材料,过渡沉积到工件表面,并与熔融的工件表面材料发生冶金结合,形成了一层合金沉积层[1]。由于电火花沉积具有能量集中、输入热量小、热影响区小、沉积材料与基体结合强度高和工件无变形等优点,被广泛应用于零件修复、再制造,表面强化等众多方面,取得了良好的经济和社会效益。但是由于电火花沉积过程的不确定性,沉积层内部和表面存在较多的孔隙、微裂纹等缺陷。

为此,国内外学者对电火花沉积过程及沉积过渡规律进行了较为深入的研究。高玉新等[2]研究表明,电极材料有气化、液态溅射和氧化三种损失形式,随着沉积层厚度的增加,基材对涂层的稀释越来越小。汪瑞军等[3-4]研究表明,两极之间发生了“阳极粘连”,电极与工件发生接触是产生粘连层的重要因素。何鹏等[5]研究发现粘连在阳极表面的合金化金属层是多层结构,且随时间增加而加重,两极间的质量过渡是一种混合的冶金过程。王令双等[6]采用电火花沉积技术在GH4169合金上制备不同铝含量的NiCrAlY涂层,厚度约为45 μm。李福海等[7]以部分烧结的WC-Co硬质合金为电极,采用电火花沉积的方法在H13钢基体表面制备了WC-Co沉积层,厚度超过30 μm,硬度超1330HV。魏国[8]研究表明,用短脉冲小功率沉积和较小的润湿角电极,相关联时序控制开关电源能有效提高沉积层的质量。亓利伟等[9]对放电通道的波动特性研究表明,放电通道的波动可以分解为纵波和横波两个分量,根据仿真实验,得出短、长脉冲加工时瞬时放电通道半径、放电通道位形半径以及最终放电痕半径三者之间的关系。何春华等[10]研究表明,随着工具电极电阻提高,放电电流峰值逐渐降低,脉冲放电时间增加,放电能量减小,放电凹坑直径逐渐降低。杨飞等[11]提出了一种双极性通用型电火花加工脉冲电源,保证加工过程中单次放电能量的一致性。

对于电火花沉积TiN强化涂层,国内外做了大量研究[12-16],以钛材料电极等在工件表面利用电火花沉积(包括氩弧熔覆)合成TiN涂层,能够获得硬度高、耐磨性能和耐腐蚀性能较好的TiN强化涂层,改善工件表面性能。

虽然前人对电极材料的过渡规律进行了比较深入的研究,但是其过渡规律、沉积形态等都较为模糊,特别是电极材料的过渡形态、质量过渡规律有待进一步研究。为此,本文采用紫铜电极在Q235钢表面进行多层逐次电火花沉积的方法,探索电火花沉积电极材料的过渡规律。

1 试验材料与方法

试验采用上海生造机电设备有限公司生产的电火花沉积/堆焊机,沉积参数如下:电压45 V,功率1000 W,频率380 Hz,保护氩气流量10 L/min,基体材料选用Q235钢,尺寸为10 mm×20 mm×5 mm长方体,工件表面经过打磨抛光、清洗,沉积电极采用多孔圆柱紫铜电极,外径为3 mm,化学成分为纯铜。沉积中,电极以80 mm/min的速度直线单向移动,逐行沉积,搭接量为20%,获得10 mm×10 mm的沉积层作为第1层,以与第1层沉积方向垂直的方向进行逐行沉积,生成第2层沉积层,以同样的方法依次沉积第3至第6层。

试验前采用精度为0.1 mg的HC电子分析天平测量基体和电极的初始质量,然后每沉积一层后称取两者质量,每次完成5个以上工件,取其平均值,且每层保留两个典型件进行表面和截面的分析测试。采用Quanta 200系列扫描电子显微镜(SEM)观察分析沉积层表面、截面微观形貌,利用其自带能谱仪(EDS)分析测试表面、截面元素含量及分布。

2 试验结果与分析

2.1 电极材料过渡规律

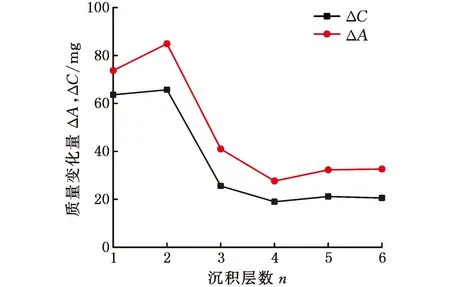

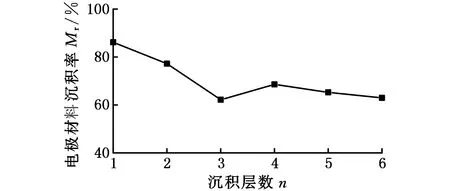

根据每次沉积前后工件和电极质量的变化量,计算电极质量损失量和工件质量增加量,求其平均值,如表1所示。由表1可得电极与工件的质量变化量对比曲线,如图1所示。计算得到电极材料沉积率,绘制其变化曲线,如图2所示。

表1 电极质量损失量、工件质量增加量和电极材料沉积率Tab.1 Loss of electrode mass, increase of workpiecemass and deposition rate of electrode material

图1 电极与工件的质量变化曲线Fig.1 Mass variation curves of electrode and workpiece

图2 电极材料沉积率Fig.2 Electrode material deposition rate

由图1可知,电极和工件质量变化量曲线趋势相似,电极质量损失量大于工件质量增加量。在沉积第1层和第2层时,电极质量损失量和工件质量增加量都比较大,而且有增大趋势,主要是由于电极端面与工件表面匹配性提高,放电概率和连续性、稳定性增大,电极端部放电基础温度升高,熔化电极材料量和过渡沉积量增大,电极和工件的质量变化量增大。由第3层开始,沉积表面质量减小,电极和工件的质量变化量都明显减小,第4层以后变化较小。

采用电极材料沉积率Mr来表示电极材料过渡沉积到工件表面的比例和电极材料的利用率:

Mr=ΔC/ΔA

(1)

ΔC=|m2-m1| ΔA=|ma2-ma1|

式中,ΔC为工件质量变化量;m1为工件初始质量;m2为工件沉积后的质量;ΔA为电极质量变化量;ma1为电极初始质量;ma2为电极在沉积后的质量。

由图2可知,在试验参数范围内,电极材料沉积率呈现波动下降趋势。

根据以上现象分析可得:①电极质量的变化量直接影响工件质量的变化量,二者变化曲线相似;②部分电极材料受气化、飞溅和摩擦损失影响,电极质量变化量大于工件质量变化量;③在初始沉积时,工件表面经过打磨,表面质量好,放电效率较高,材料熔化量大,电极和工件的质量变化量都较大,随着放电次数的增加,由于沉积过渡的随机性,沉积表面质量变差,电极优先与表面突出部位放电,放电概率降低、放电稳定性降低,使放电功率降低,熔化电极材料量随之减小,两极间碰撞摩擦的几率增大,产生接触短路,减小了放电能量的熔化作用,两极的质量变化量减小;④随电极对表面磨削涂覆作用的增强,生成均匀摩擦涂覆表面的同时,使得电极材料沉积率下降。

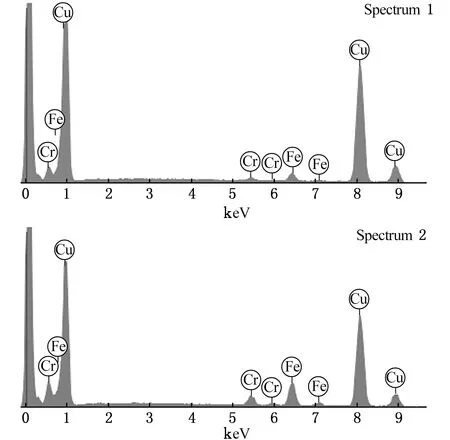

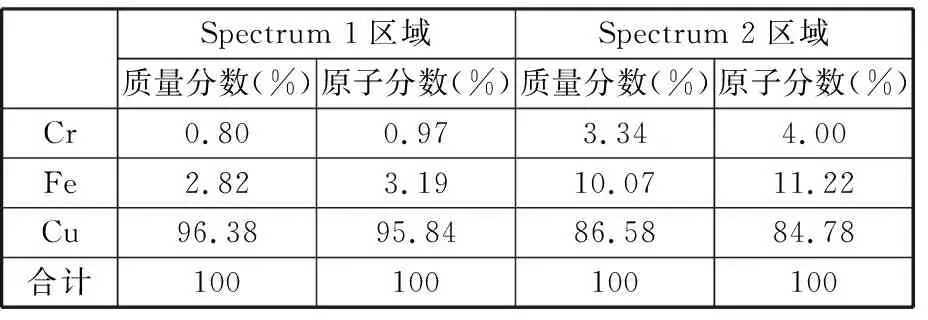

2.2 电极端部微观形貌

经过6层沉积的电极端部形貌如图3a所示,电极端部呈现圆锥状,表面被大量熔融熔化物质覆盖,结构孔基本被熔融熔化物质弥合。如图3b所示,电极表面局部物质有被磨削涂覆的痕迹。对图3b磨削过渡区(Spectrum 1区域)和沉积物覆盖区(Spectrum 2区域)进行EDS扫描,分析电极端面元素分布,结果如图3c和表2所示。Spectrum 2区域表面的工件材料铁元素原子分数达11.22%。Spectrum 1区域的电极材料铜元素含量大于未磨削的Spectrum 2区域,而工件材料如铁元素等含量较少。由以上现象分析可知:①工件材料在电火花沉积中反向过渡到了电极端面,与电极材料相互渗透生成合金金属层;②两极之间出现了相互磨削现象,对电极端面的合金层材料有磨削去除作用,暴露出电极基体材料。

(a)电极端面 (b)电极端面局部

(c)电极表面元素分布图3 电极端面形貌及表面元素分布Fig.3 End topography and surface element distributionof the electrode

表2 电极表面不同区域元素含量

2.3 单次放电蚀坑分析

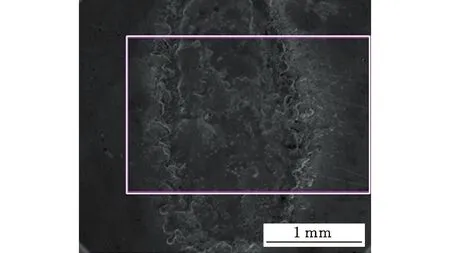

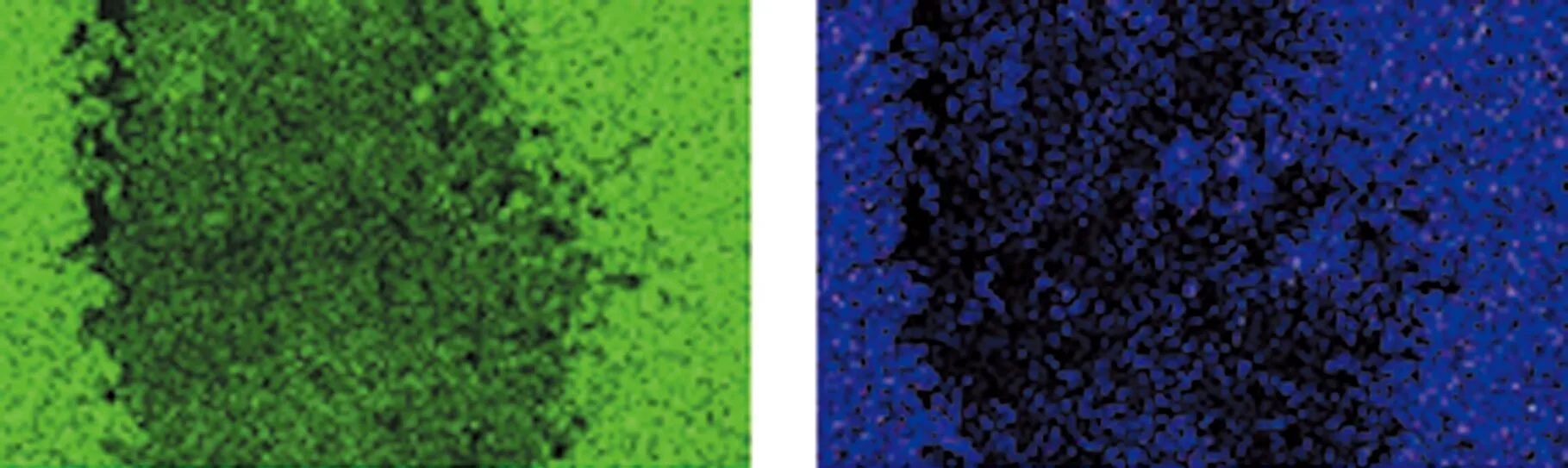

采用与电火花沉积相同的沉积参数,通过检测线路中有无电流控制电源的通断,实现两极间单次放电,获得放电蚀坑,如图4所示,表面被重熔物质覆盖,呈现中部凹陷、边缘凸起的椭圆形结构,边沿有飞溅状重凝物。对图4所示选择区域进行EDS面扫描分析,以Fe、Cr、Cu、O等核心元素为研究对象,分析沉积元素分布,结果如图5所示。由图5a、图5b、图5c可知,在放电区域的基体元素铁和铬含量明显小于未放电区域;电极元素铜则集中分布于放电区域和重凝物影响区。以上现象表明:有大量的电极材料过渡沉积到放电区域,与铁和铬等基体元素化合生成合金组织,使得放电区域和放电蚀坑边缘沉积物主要由重凝的电极材料构成。如图5d所示,在放电蚀坑内部的氧元素含量少于未放电区域的原始表面的氧元素含量,该现象表明:较长时间暴露在空气中会在工件表面生成氧化膜,氧元素含量较大,氩气保护下电火花放电熔化电极和工件材料的同时生成合金覆盖在放电蚀坑表面,降低了氧元素的含量。

图4 电火花沉积放电蚀坑微观形貌Fig.4 Microscopic topography of discharge pit by ESD

(a)Fe (b)Cr

(c)Cu (d)O图5 放电蚀坑局部EDS面扫描图像Fig.5 Partial EDS surface scan image of discharge pit

图6 多层沉积叠压涂覆表面Fig.6 Multilayer deposition laminated coated surface

2.4 电极材料过渡规律

第5次沉积表面局部微观形貌如图6所示,通过沉积层孔隙能够观察到两次沉积生成的摩擦涂覆痕迹,表明电极材料在工件表面的沉积不均匀,沉积层由熔融物多层沉积叠压构成,沉积层沉积中受电极的磨削和涂覆作用。

沉积1层到6层的典型沉积表面如图7所示。初始阶段沉积表面被熔融颗粒、液化重凝物覆盖,有一定的微裂纹。随着沉积层数的增大,沉积层表面被大面积熔融物覆盖,微裂纹减少,磨削涂覆现象增加。特别是第5和第6次沉积,表面出现了大面积磨削涂覆痕迹。这表明:旋转电极与沉积表面发生碰撞摩擦,带动熔化的电极材料和沉积层凸出部位材料涂覆于表面凹陷处,在微观尺度形成均匀的沉积层。随着沉积层数的增加,磨削涂覆作用增强,生成趋于平整的电火花沉积表面。

(a)第1层 (b)第2层

(c)第3层 (d)第4层

(e)第5层 (f)第6层图7 沉积层表面微观形貌Fig.7 Surface microscopic topography of thedeposition layer

逐层对沉积表面进行能谱分析,获得沉积层表面主要元素质量分数如表3所示,沉积层表面主要元素比例与沉积层数关系如图8所示。电极材料铜元素在第1层沉积表面质量分数为44.93%,其余为工件材料的铁和铬元素,说明在第1层沉积中,大量电极材料和工件表面材料发生了相互渗透过渡,生成合金化沉积层,在涂层与基体之间形成冶金结合的过渡层。第2层之后铜元素质量分数逐渐上升,直到第6次沉积的96.05%,说明沉积层虽然受工件材料的稀释作用,但对厚度的影响有限,沉积层主要由电极材料组成。

表3 不同沉积层数的元素质量分数

图8 沉积层主要元素分布与沉积层数Fig.8 Main element distribution and number ofdeposition layers

2.5 沉积层厚度变化规律及截面分析

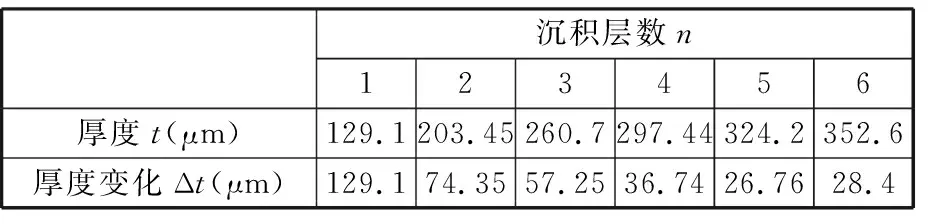

测量沉积层截面厚度并求其平均值、计算每层沉积厚度变化,如表4所示,得到沉积层数与沉积层厚度和每层厚度变化的关系如图9所示。由图1可知,第1层沉积电极材料过渡量大,且厚度包含了沉积的电极物质厚度和放电熔化基体材料生成的影响层厚度,因此沉积厚度较大。随着沉积层数的增加,总厚度逐渐增大,但每层增加厚度呈逐渐减小的趋势,表明单次沉积厚度呈减小趋势,与图1所示电极材料过渡规律一致。

表4 沉积层平均厚度Tab.4 Average thickness of deposition layers

图9 沉积层厚度与沉积层数Fig.9 Thickness and number of deposition layers

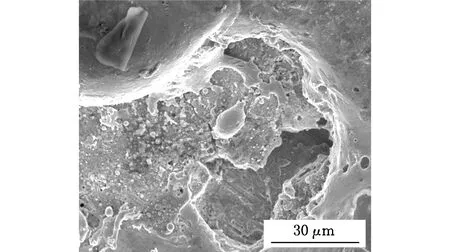

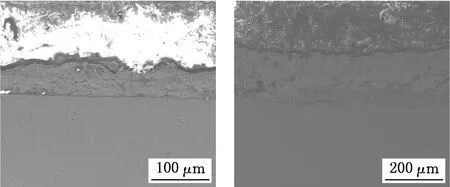

具有代表性的沉积层截面微观形貌如图10所示。初始沉积层厚度起伏较大(图10a),呈现凸凹相间的分布形态。随着沉积层数的增大(图10b),沉积层厚度逐渐增大,表面锯齿状突起变得平滑。沉积层由颗粒状沉积物组成,部分沉积层接近表面处较为破碎。经过多层沉积的沉积层(图10c)厚度较大,表面较为光滑,表面凸起基本消失,熔融物质团过渡现象更加显著,电极对沉积表面的磨削修整作用也更加明显,电极端部对前一次沉积凝固表面有一定碾压力,使沉积层出现局部破碎。

(a)第1层 (b)第3层

(c)第5层图10 沉积层截面微观形貌Fig.10 Section microscopic topography ofdeposition layer

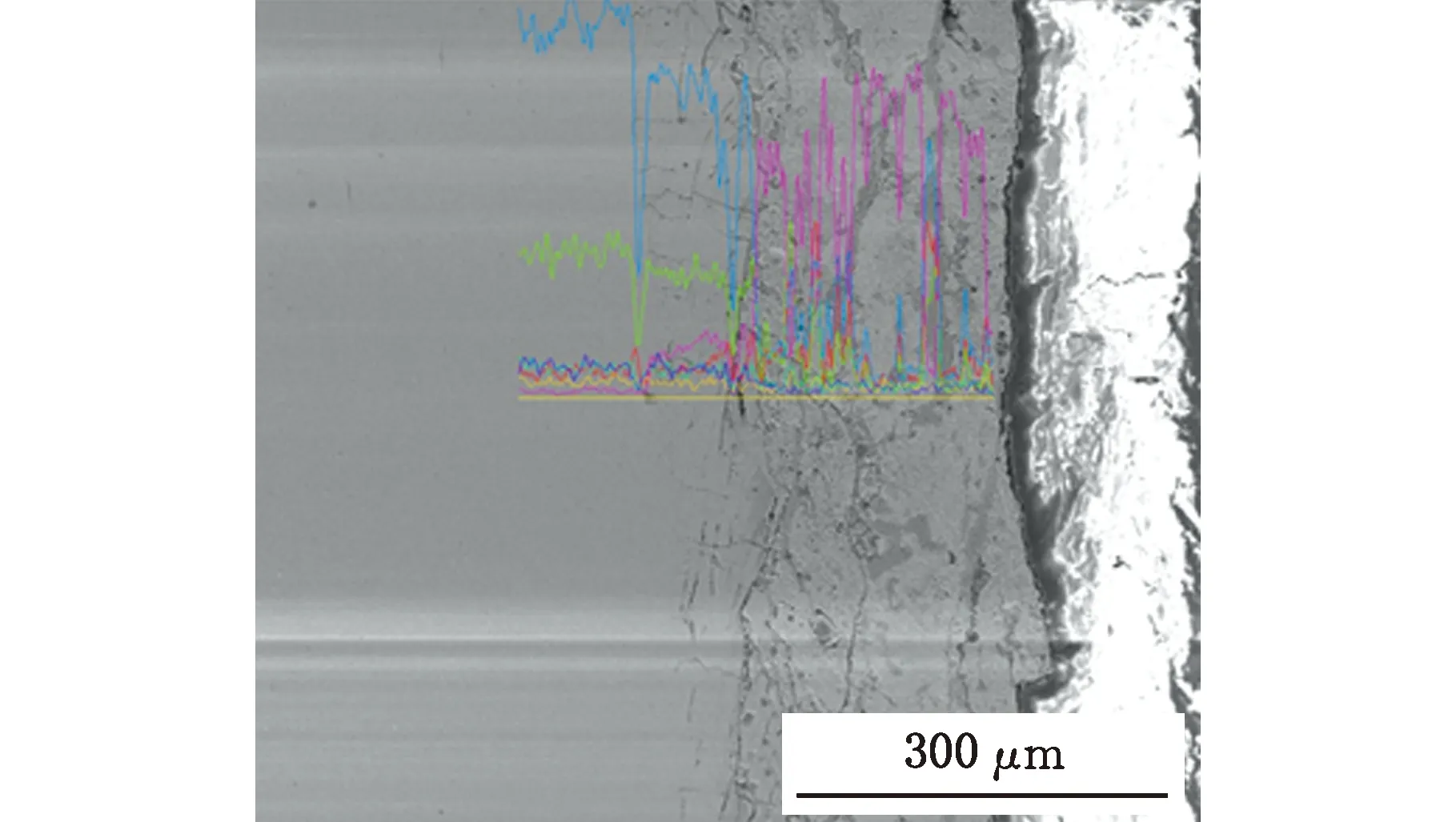

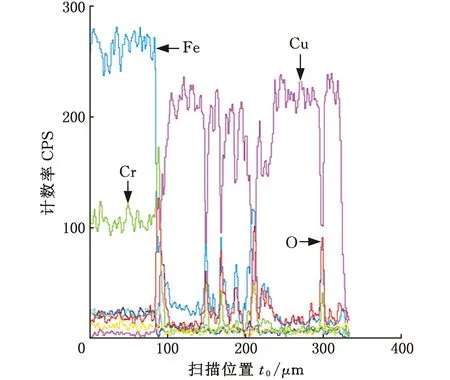

对沉积层截面进行EDS线扫描,主要元素分布如图11所示,基体主要由铁和铬元素组成,沉积层主要由铜元素组成。由基体向沉积层扫描观察,铁、铬等基体元素在沉积层与基体的结合面附近呈断崖式下降,而作为沉积材料的铜元素则急剧上升,二者相互过渡渗透形成20~30 μm厚的冶金结合过渡层。

(a)沉积层结构及元素分布

(b)沉积层截面线扫描元素分布图11 沉积层截面结构及元素分布Fig.11 Section structure and element distributionof deposition layer

由图11可知,沉积层呈现明显的分层结构,在层间结合处铜元素下降,而铁、氧等元素上升。由铁、铬、氧与铜元素的变化可知,沉积层经历了5次沉积,与试验次数相符。每次沉积的沉积层厚度不同,每层沉积层不同位置的厚度及材料形态也有较大差别。这表明,沉积层由多层沉积生成,沉积物质过渡不均匀,主要是由于电火花沉积的放电时机、放电能量、熔化材料量、过渡材料形态、过渡时机、过渡量等不确定,使沉积过程不均匀,在工件表面沉积生成由颗粒状熔融体构成的不均匀沉积层。

构成沉积层的颗粒状物质团内部几乎全部为铜元素。这表明沉积过渡主要是以金属液滴或半固态金属物质团过渡为主,物质团表面存在两极材料的相互稀释,对内部材料的影响可以忽略不计,而氧元素也与沉积物质团外表面材料发生氧化反应,致使沉积物质团结合区域的铁、铬、氧等元素含量上升,沉积材料铜元素下降。随着沉积层数的增大,稀释作用逐渐减少,反映到沉积层表面元素变化如图8所示。

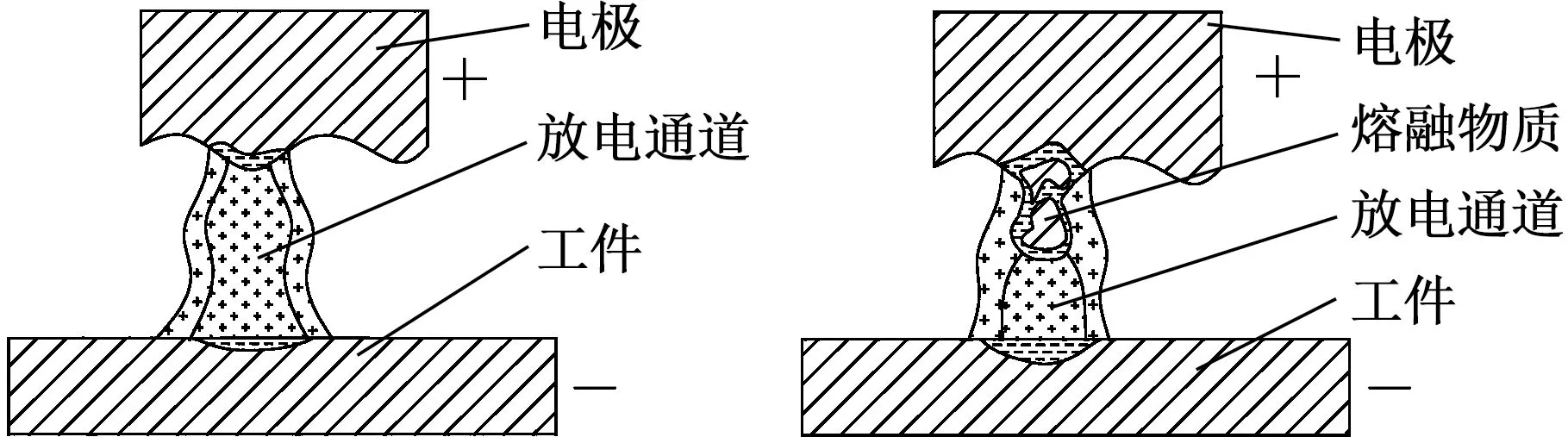

综上所述,电火花沉积过程中,两极之间的材料过渡过程可归纳为图12所示的4个阶段,即:①两极之间产生击穿放电熔化两极材料;②放电时间延长,放电热传导入电极基体,在电极端面生成液体或半固态物质团;③物质团在重力、电场力及离心力的作用下过渡到工件表面,物质团外围液态材料与熔化的工件表面材料混合渗透,生成冶金结合的合金层,在液体表面张力及电磁力作用下,熔融物质团内部保持稳定;④持续沉积,众多物质团在工件表面形成电火花沉积层。

(a)阶段① (b)阶段②

(c)阶段③ (d)阶段④图12 电火花沉积材料过渡过程Fig.12 ESD material transition process

3 结论

(1)电极和工件的质量变化曲线相似,随着沉积层数的增加,质量变化量减小,最终趋于稳定。

(2)沉积层由电极材料以熔融物质团(液态、半固态)的形态过渡沉积生成,且过渡沉积不均匀。

(3)电极与工件材料互相渗透过渡,在沉积层与工件的界面处生成20~30 μm的冶金结合过渡层,工件材料对沉积层的稀释作用主要发生在过渡物质团结合处,对其内部材料影响极小,且随着沉积层数的增多而降低。

(4)沉积层由多层电极材料覆盖叠压生成,随着沉积层数的增大,放电功率和放电能量利用率降低,电极质量损失量和工件质量增加量降低,单次沉积厚度减小,电极对表面磨削涂覆作用增强,电极材料沉积率有所下降。