晶粒尺寸对高纯铝板材层裂特性的影响*

2021-05-06谢普初刘东升史同亚李治国王永刚

陈 伟,谢普初,刘东升,史同亚,李治国,王永刚

(1. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211;2. 中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

金属材料的宏观力学性能与微细观结构密切相关。随着晶粒尺寸减小,晶界数量增大。晶界会阻碍位错运动,导致金属材料的屈服强度增大[1-3],屈服强度与晶粒尺寸之间满足Hall-Petch 关系[4-5]。晶粒尺寸不仅影响材料的屈服行为,而且对材料的其他力学性能也有明显影响。

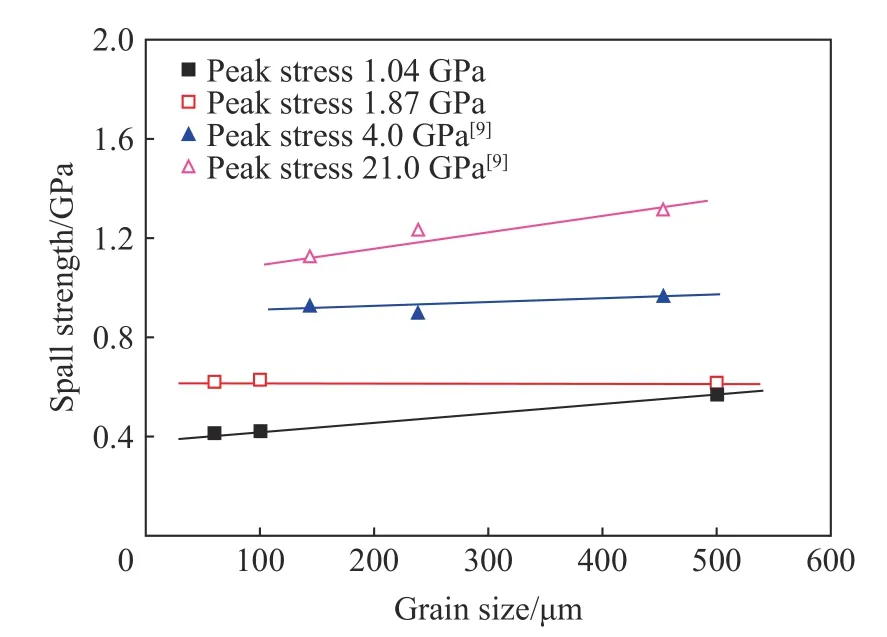

层裂是材料在卸载波作用下发生的一种典型的动态拉伸断裂形式,细观上归结于材料中微空穴的成核、增长与聚集,强烈依赖于材料的微观结构。针对晶粒结构对多晶金属层裂特性的影响已开展了较多的研究,部分研究结果显示,层裂强度与晶粒尺寸之间服从反Hall-Petch 关系,即晶粒越大,层裂强度越大[6-7];还有的研究结果显示晶粒尺寸对金属层裂特性几乎没有影响[8]。针对高纯铝和商业1050 纯铝,Trivedi 等[9]的研究结果显示:在低冲击应力下,高纯铝和1050 合金铝的层裂响应基本不依赖于晶粒尺寸;在强冲击应力下,高纯铝的层裂强度随晶粒尺寸的增大而增大,而1050 合金铝则保持不变。Chen 等[10]则发现,在弱冲击应力下,晶粒尺寸对1060 铝的层裂强度有影响,但在强冲击应力下,晶粒尺寸的影响不明显。除了金属铝,学者们对其他延性金属也开展了研究。Escobedo 等[11]和Chen 等[12]发现,高纯铜的层裂强度不依赖于晶粒尺寸,但损伤分布、平均孔洞尺寸、断裂模式强烈依赖于晶粒尺寸。近年来,也有一些学者关注轧制过程引起的材料微观结构变化对材料层裂特性的影响[13-14],发现当冲击加载方向垂直于轧制方向时,材料的层裂强度较低,而当冲击加载方向沿板材轧制方向时,材料的层裂强度增大。总之,晶粒结构对多晶金属层裂特性的影响非常复杂,有待于进一步研究。

本文中,以轧制高纯铝(纯度大于99.99%)板材为研究对象,通过不同热处理工艺改变晶粒尺寸,采用一级轻气炮加载技术,开展一维应变冲击加载下高纯铝板材的层裂实验研究,重点关注晶粒尺寸对高纯铝板材宏观层裂强度的影响;对软回收靶板内部的损伤演化和断口进行金相显微分析,讨论晶粒尺寸对高纯铝板材损伤演化和断裂微观机制的影响规律。

1 实 验

1.1 高纯铝板材层裂靶板制备

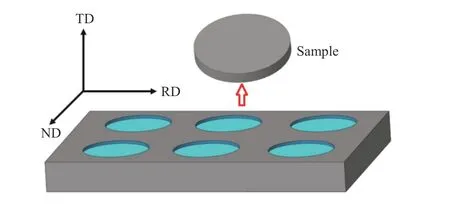

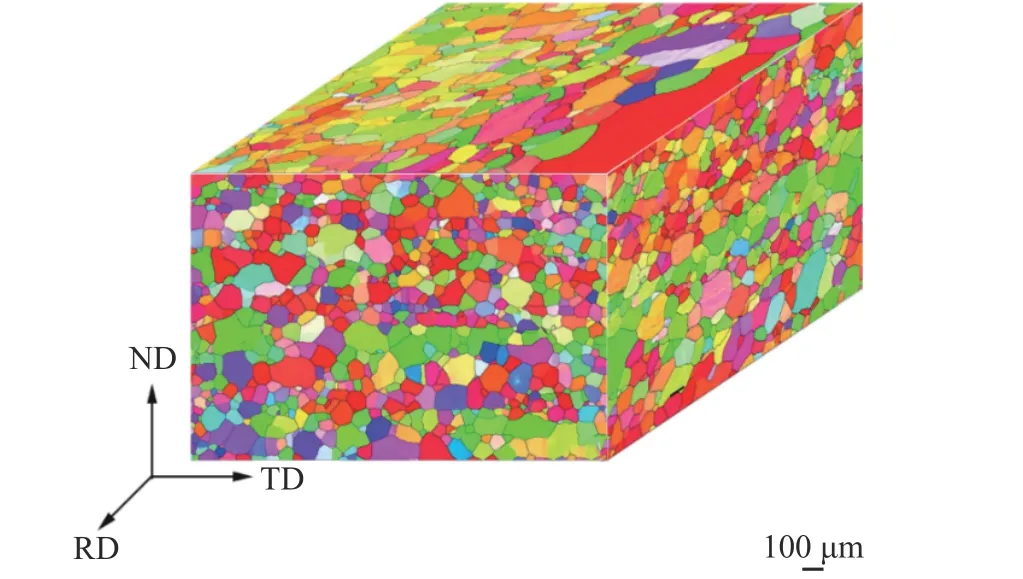

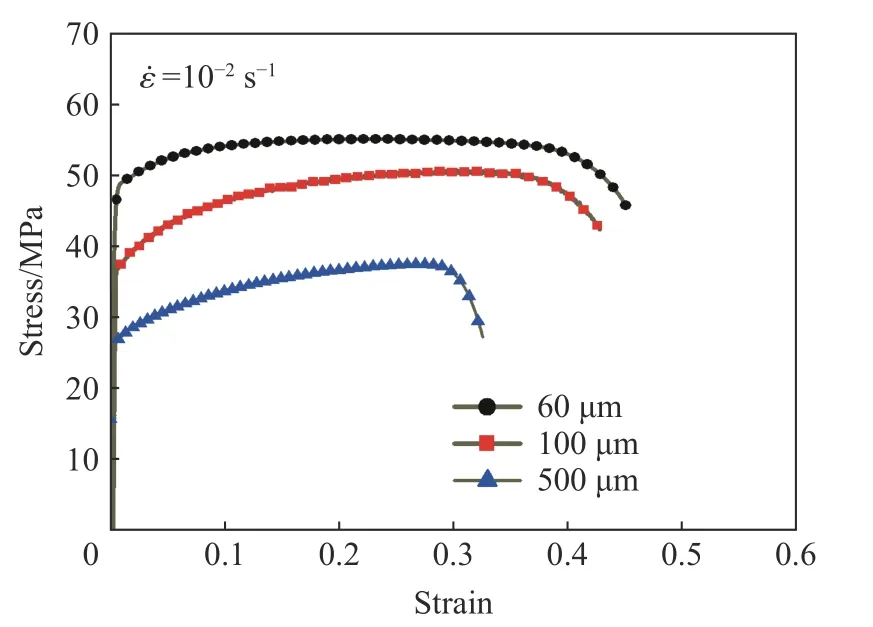

高纯铝粉由贵州铝厂提供,纯度大于99.99%。委托北京有色金属研究院制备成10 mm 厚度板材,通过3 种不同热处理工艺(300、450 和550 ℃下保温2 h 退火处理)改变板材的晶粒尺寸。采用线切割技术,沿板材厚度方向切割出直径为50 mm、厚 6 mm 的圆片状层裂靶板,靶板取样如图1 所示,其中RD 为轧制方向,TD 为板材厚度方向,ND 为RD 的垂直方向。飞片材料同为高纯铝,直径为53 mm,厚3 mm。图2(a)~(c)给出了3 种晶粒尺寸高纯铝靶板纵截面(TD 和ND 轴组成的平面)的电子背散射衍射(electron back scattering diffraction,EBSD)表征照片,可以看出,随着退火温度升高,晶粒尺寸逐渐增大,晶粒尺寸分布较均匀,但在550 ℃条件下晶粒尺寸非常大,在EBSD 有效表征区内难以见到完整的晶粒。为此,图2(d)给出了由8 个图像拼接而成的550 ℃条件下的高纯铝晶粒分布,其平均晶粒尺寸统计值约为500 µm。300 和450 ℃条件下晶粒尺寸统计值分别为60 和100 µm。图3 给出了300 ℃条件下高纯铝板微结构EBSD[10]表征的三维照片,显示高纯铝板材在纵截面和横截面上晶粒尺寸分布较均匀,但是在轧面上晶粒被明显拉长,晶界沿轧制方向取向。

图1 板材轧制方向指示和层裂靶板取样示意图Fig.1 Schematic showing the three principal orthogonal directions of rolled plate and sample preparation

图2 不同热处理工艺得到的高纯铝微结构EBSD 表征照片Fig.2 Microstructures of high-purity (HP) aluminum by EBSD at different heat-treatment temperatures

图3 300 ℃条件下高纯铝微结构EBSD 表征的三维照片Fig.3 3D microstructure of HP aluminum by EBSD at the heat-treatment temperature of 300 °C

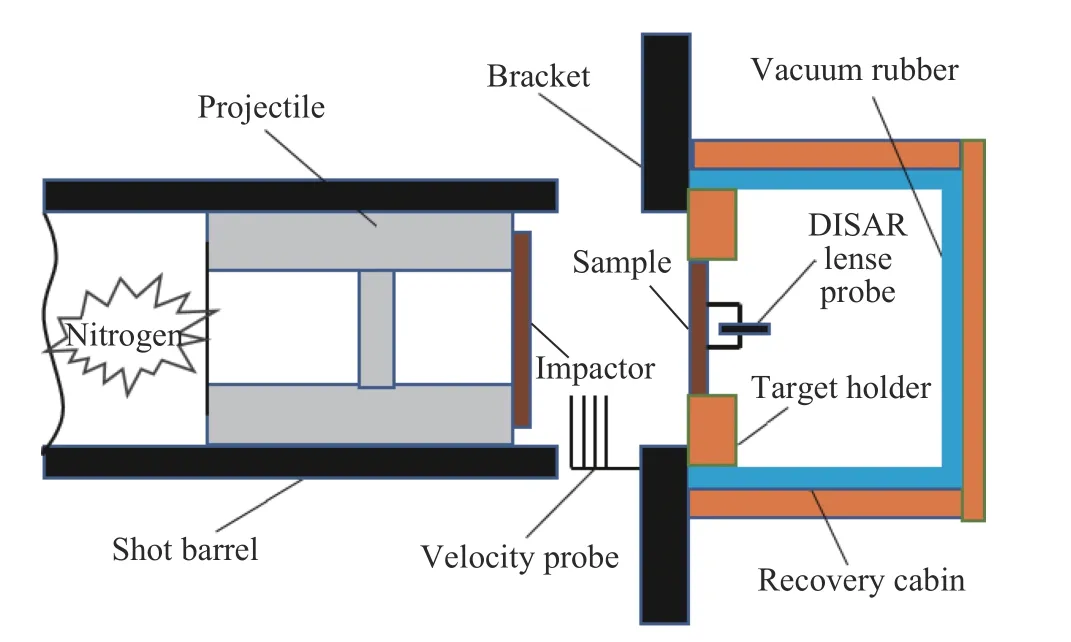

1.2 实验方案

图4 层裂实验装置示意图Fig.4 Schematic diagram of spall experiments

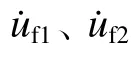

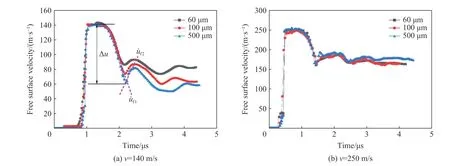

表1 高纯铝板材层裂实验条件和结果Table 1 Conditions and results of spall experiment for high-purity aluminum plate

2 实验结果与分析

2.1 自由面速度剖面

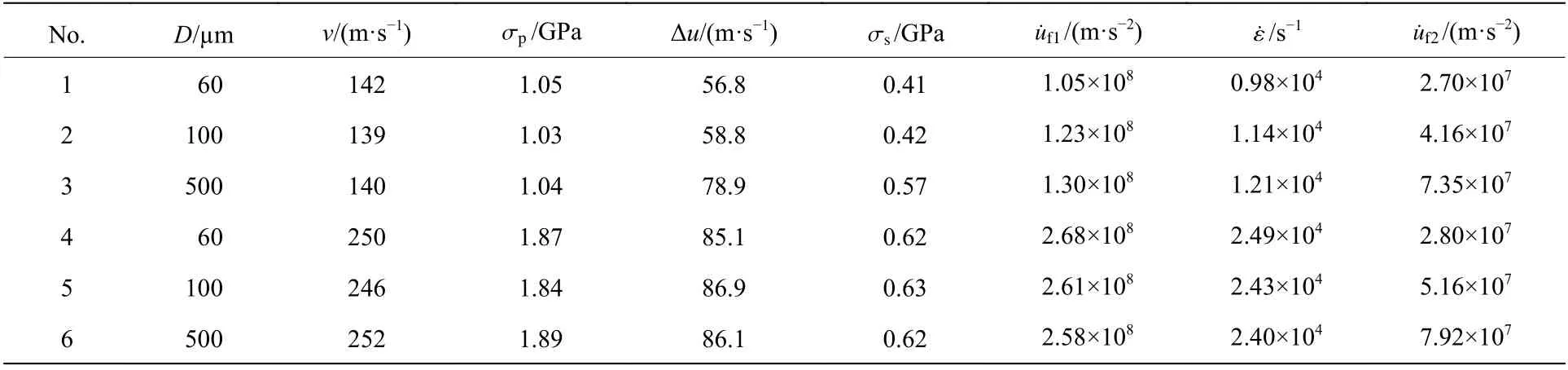

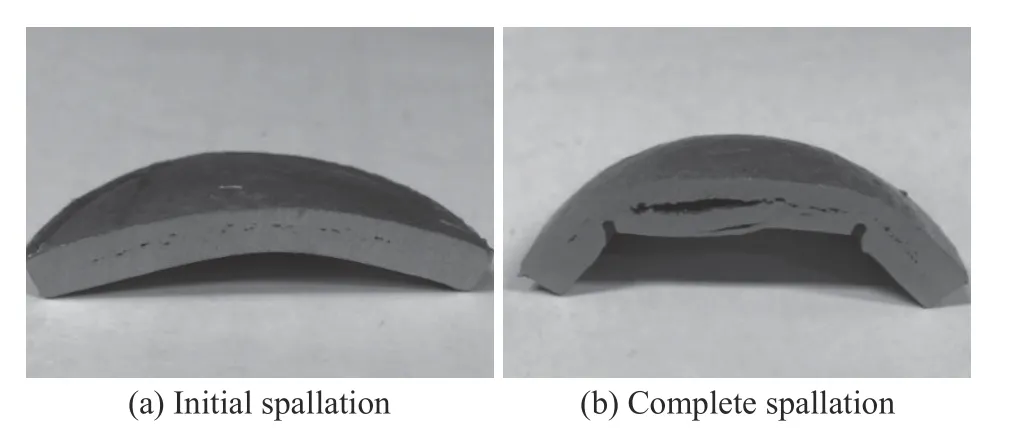

采用低速飞片撞击靶板,在靶板中产生初始层裂状态,中间剖切的高纯铝靶板如图5(a)所示,靶板整体发生弯曲变形,但没有观察到断裂面和飞片发生二次碰撞痕迹。随着飞片击靶速度提高,靶板发生完全层裂,横截面上观察到连贯的断裂面,如图5(b)所示。图6(a)和(b)分别给出了不同飞片撞击速度下3 种晶粒尺寸靶板的自由面粒子速度时程曲线。自由面速度时程曲线包含了丰富的波传播和波系相互作用信息,可以间接反映材料内部发生的微损伤演化动力学过程。对比图6(a)和(b) 发现:无论是初始层裂还是完全层裂,自由面速度时程曲线都出现了明显的回跳层裂信号。传统观点一直把回跳信号作为判断层裂是否发生的重要依据。事实上,对回跳速度信息的解读一直存在争议[16]。以晶粒尺寸为500 µm 靶板的实测自由面速度时程曲线为例,定量讨论自由面速度波形的典型特征,如图6(a)所示。

图5 软回收靶板照片Fig.5 Images of soft recovery HP aluminum samples

图6 不同撞击速度下3 种晶粒尺寸的高纯铝靶板实测自由面速度曲线Fig.6 Free-surface velocity profiles of HP aluminum with different grain sizes at different impact velocities

利用自由面速度曲线上的粒子速度峰值,可以计算冲击加载的峰值应力[17]:

式中:ρ为材料的密度,c0和λ 分别为材料的Hugoniot 参数,u 为自由面粒子速度的峰值。高纯铝材料参数为 ρ =2.7 g/cm3,c0= 5 386 m/s,λ=1.34。

综上所述,培养学生兴趣的方法是多种多样的,在教学中要视具体情节而定,教会学生运用自己的思维去学习、探索和研讨,反思、批评和质问,让学生好奇地“问”,自信地“想”和“说”,在兴趣中,使思维能力得到充足的发展,从而提高各方面的素质。

式中:cb为体波声速。

利用回跳速度Δu 可以近似计算出材料的层裂强度[17]:

冲击应力峰值、拉伸应变率和层裂强度的计算结果见表1。图7 给出了层裂强度随晶粒尺寸的变化曲线,图7 中包含了Trivedi 等[9]的实验结果。本实验结果显示:高纯铝板材在低冲击应力下的层裂强度随晶粒尺寸的增大而增大,体现了反Hall-Petch 关系;在高冲击应力下,晶粒尺寸对层裂强度的影响较弱。Trivedi 等[9]则给出了相反的结果:在高冲击应力下,晶粒尺寸和层裂强度之间服从反Hall-Petch关系;而在低冲击应力下,层裂强度与晶粒尺寸之间没有明显的依赖关系。无论是本文中的实验结果还是Trivedi 等[9]的实验结果都显示,随着冲击应力增大,层裂强度增大。事实上,强冲击加载下,材料经历严重塑性变形,从而引起材料微观结构变化。材料初始微观结构及冲击应力都会对材料抵抗拉伸层裂破坏的能力产生显著影响,并且这种影响相互耦合。后续将通过微损伤演化分析及EBSD 微观表征来进一步讨论层裂强度与材料微观结构之间的复杂关系。

式中:A 和B 为材料参数。

图7 不同冲击应力条件下高纯铝层裂强度随晶粒尺寸的变化关系Fig.7 Relationship between spallation strength and grain size of HP aluminum under different impact stress conditions

图8 不同晶粒尺寸高纯铝板材的准静态应力应变曲线Fig.8 Stress strain curves of HP aluminum with different grain sizes

2.2 微损伤分布和断口分析

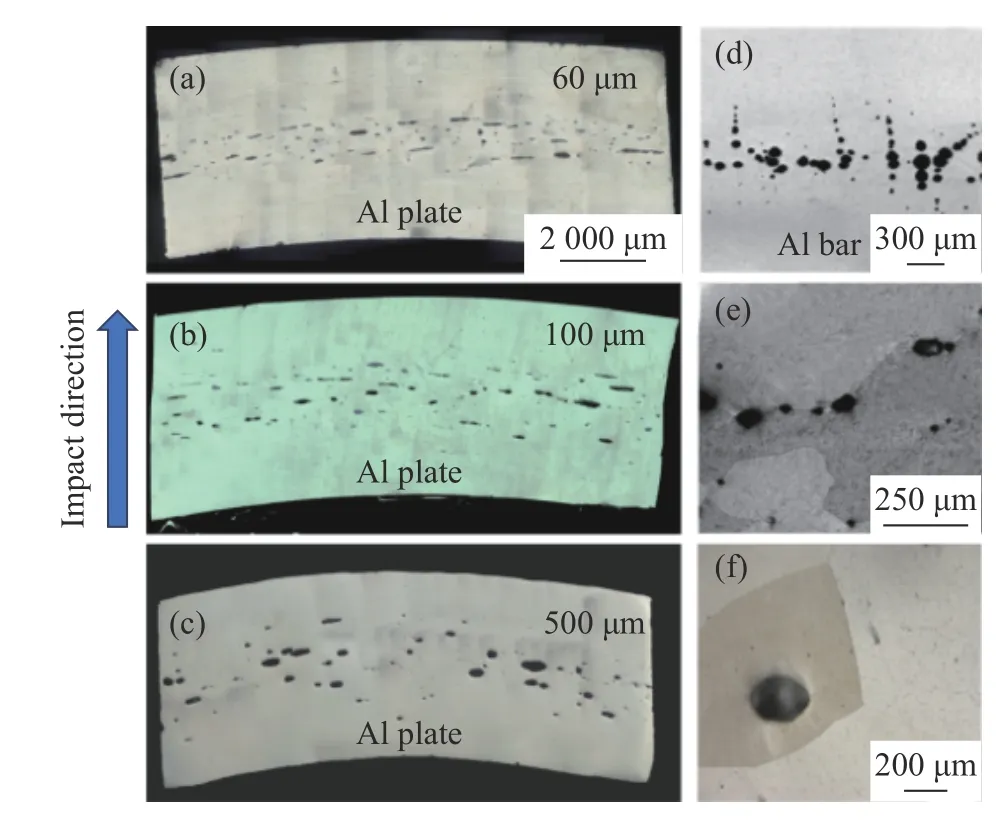

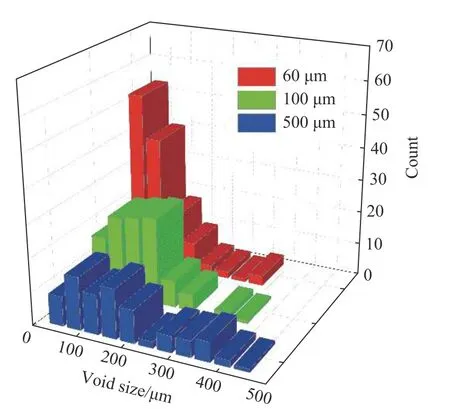

为了研究初始层裂靶板内部的微损伤演化特征,首先采用线切割方式将靶板(如图5 所示)从中间分开,然后对损伤区域进行局部切割,再进行表面研磨和抛光,最后利用超景深光学显微镜观察靶板横截面上的损伤分布特征。图9(a)~(c)给出了3 种晶粒尺寸靶板内部微损伤分布的光学照片,靶板内部没有形成连续的断裂面,还处于微损伤状态,但损伤分布特征明显依赖于材料晶粒尺寸。微损伤带的宽度随晶粒尺寸的增大而增大,部分微孔洞之间发生相互聚集现象,聚集优先方向为垂直于冲击方向。这与祁美兰等[20]、Qi 等[21]给出的高纯铝棒材层裂实验结果(见图9(d))明显不同,图9(d)清晰地显示微孔洞沿冲击方向聚集。对于高纯多晶金属,微孔洞成核、长大于晶界(见图9(e)),微孔洞之间易于沿着晶界发生聚集。在冲击加载方向与晶粒取向一致时,微孔洞沿着晶界聚集,不容易形成断裂带,因而材料具有较强的抗层裂破坏能力。此外,从图9 中还可以看出:随着晶粒尺寸增大,微孔洞的数量减少而尺寸增大;对于晶粒尺寸较小的靶板,材料内部晶界较多,导致微孔洞成核点多,在相同冲击能量作用下,微孔洞的数量多但尺寸小,其中大孔洞是由于微孔洞之间聚集形成的;而对于晶粒尺寸大的靶板,由于内部晶界较少,微孔洞成核点少,因而不能排除微孔洞会成核于晶粒内部,如图9(f)所示,在相同冲击能量作用下,横截面上显示的微孔洞数量少但尺寸大,并且分布不均匀。3 种晶粒尺寸靶板内部的微孔洞尺寸统计结果如图10 所示。

图9 软回收不同晶粒尺寸靶板中微孔洞分布光学照片Fig.9 Micro-void distribution in the HP aluminum plate samples with different grain sizes

图10 不同晶粒尺寸靶板中微孔洞尺寸统计结果Fig.10 Statistical distribution of micro-void size in the HP aluminum plate samples with different grain sizes

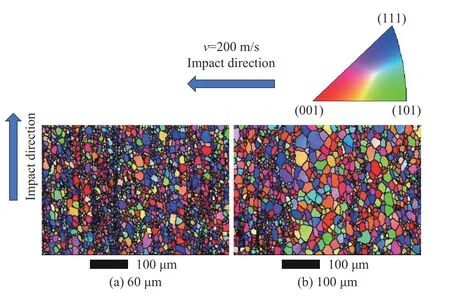

为了进一步揭示微孔洞长大和聚集的微观机理,图11 给出了不同晶粒尺寸高纯铝靶板横截面损伤分布的EBSD 表征照片。承受强冲击的靶板由于发生严重的塑性变形(特别是在微孔洞周围),同时靶板内残余应力增大,导致EBSD 的标定率下降,给EBSD 表征带来困难。对于标定率差的靶板,只能通过减小表征面积来提高标定率,因而图11 中各图的图形标尺不同。从图11 中可以看出:原始晶粒尺寸为60 和100 µm 的靶板,晶粒被压扁,且晶粒细化现象(尤其是微孔洞周围)非常严重;原始晶粒尺寸为500 µm的靶板,晶粒变化不明显,晶界和晶粒内部都观察到了微孔洞。众所周知,在层裂实验中,总是靶板先受到冲击压缩,然后自由表面反射的稀疏波相互作用形成冲击拉伸。目前,关于冲击压缩对材料微观结构影响的研究较少,Sencer 等[22]研究了冲击压缩加载波形对金属铜和316L 不锈钢微观结构和性能的影响,发现冲击压缩后金属铜的屈服应力明显提高,而316L 不锈钢的应变硬化效应得到加强。迄今为止,关于晶粒尺寸对材料损伤特性的影响已开展了许多研究工作,但基本都忽略了冲击压缩过程对材料原始微观结构的影响。为了进一步验证冲击压缩对高纯铝板材微观结构的影响,开展了一维应变加载条件下的纯冲击压缩实验,飞片和靶板厚度比为1∶1,飞片撞击速度为200 m/s。

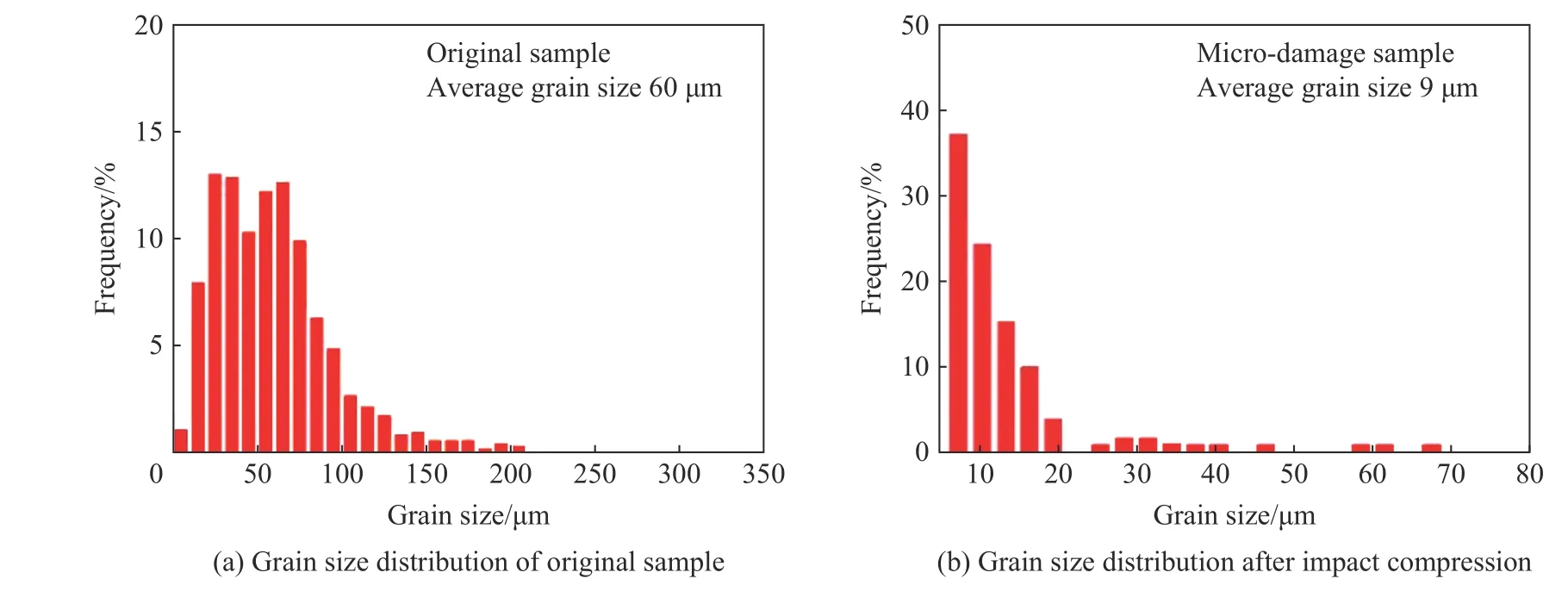

图12(a)和(b)分别给出了原始晶粒尺寸为 60 和100 µm 的靶板经历纯冲击压缩变形之后内部微观结构的EBSD 表征照片。图13 给出了平均晶粒尺寸为60 µm 靶板的原始晶粒尺寸和压缩之后晶粒尺寸分布的对比,结果显示:冲击压缩后的靶板晶粒细化现象非常严重,再次证实冲击压缩过程会导致材料微观结构出现显著变化,从而对材料层裂特性产生严重影响。图6 和图7 给出的宏观自由面速度剖面上的不同特征和层裂强度与晶粒尺寸之间的关系,本质上都与材料内部微观结构演化密切相关。裴晓阳等[16]指出,层裂实验中自由面速度回跳点本质上对应于微孔洞的成核。在低速冲击下,晶粒尺寸越大,回跳点的位置越低,这可以归因于成核率的影响。晶粒尺寸大的金属,内部成核点少,成核率低。张凤国等[23]采用数值模拟方法讨论了晶粒尺寸对高纯铜层裂损伤演化过程的影响,也发现随着材料晶粒尺寸增大,自由面速度回跳点降低,而回跳后速度曲线的斜率增大,损伤材料内部的孔洞数减少,平均孔洞尺寸增大。张凤国等[23]的计算结果与本文中的实验结果一致。在高速冲击下,前期的冲击压缩过程已经引起晶粒细化,从而导致初始晶粒尺寸对层裂损伤演化的影响被弱化。

图11 不同晶粒尺寸高纯铝损伤后靶板微观结构的EBSD 表征照片Fig.11 EBSD characterization of HP aluminum samples with different grain sizes after damage

图12 纯冲击压缩后不同初始晶粒尺寸的高纯铝靶板微观结构EBSD 表征照片Fig.12 EBSD characterization of HP aluminum samples with different grain sizes under shock compression

图13 高纯铝靶板原始的和冲击压缩后的晶粒尺寸分布Fig.13 Grain size distribution of original and shocked high-purity aluminum plate.

高速冲击加载下,不同晶粒尺寸的高纯铝靶板均发生完全层裂破坏,图14(a)~(c)分别为不同晶粒尺寸靶板的层裂断口SEM 照片。由图14 可知:(1)3 种晶粒尺寸靶板的断口表面都存在大量的韧窝,晶粒尺寸对韧窝的几何特征有显著影响;(2)晶粒尺寸小(60 和100 µm)的靶板,断口上呈现高密度小韧窝,表现出明显的韧性沿晶断裂特征;(3)晶粒尺寸为500 µm 的靶板,断口上除分布有一些小韧窝外,还有一些大韧窝,韧窝非常浅且表面较光滑,这些大韧窝并不是孔洞扩展聚集形成的,而是晶界断裂的痕迹,表现出明显的脆性沿晶断裂特征;(4)在高纯铝层裂断口还发现了一些金属小圆球,其局部放大如图14(d)所示,通过能谱分析可知,这些金属小圆球的成分为铝,由此推测这些小金属球可能是由于微孔洞长大和聚集过程中,局域塑性变形引起温升而导致材料局域熔化形成的。Liao 等[24]采用分子动力学计算方法研究了金属铝层裂过程中微观结构和热耗散对微孔洞成核、长大的影响,发现微孔洞长大与热熔化之间相互促进。微孔洞长大过程中的热耗散导致微孔洞附近的温度升高,并促进微孔洞周围的材料熔化。此外,材料熔化导致材料的强度下降,有利于微孔洞长大。计算结果显示,微孔洞周围的局域温度可以达到1 200 K,远高于高纯铝的熔化温度(933 K)。

图14 不同晶粒尺寸靶板的断口SEM 表征照片Fig.14 SEM micrographs of fracture surface of HP aluminum with different grain sizes

3 结 论

通过平板撞击层裂实验研究了晶粒尺寸对高纯铝板材层裂行为的影响,获得了不同飞片击靶速度条件下的自由面速度时程曲线,并对软回收靶板内部损伤演化特性和断口形貌进行了显微分析与讨论,获得以下3 点认识。

(1)基于实测自由面速度曲线,发现晶粒尺寸对高纯铝板材层裂行为的影响依赖于冲击加载应力幅值,在1.04 GPa 冲击应力条件下,层裂强度与晶粒尺寸之间表现出反Hall-Petch 关系;而在1.87 GPa 冲击应力下,晶粒尺寸对层裂强度几乎没有影响。

(2)基于软回收样品金相显微分析,发现晶粒尺寸对微损伤分布特性和断口形貌有明显影响,随着晶粒尺寸增大,微孔洞分布范围扩大、数量减少、尺寸增大,断口形貌呈现由韧性向准脆性转变的沿晶断裂特征。

(3)首次在断口上观察到随机分布的小金属圆球,归因于微孔洞长大、聚集过程中严重塑性变形引起的热效应,热效应不仅会促进微孔洞增长,还可能导致材料发生局部熔化,值得进一步关注。