高温空气下C/SiC 复合材料断裂韧性实时测试和微观结构表征分析*

2021-05-06陈伟华王丽燕张晗翌李冠姝迟蓬涛

陈伟华,王丽燕,张晗翌,李冠姝,迟蓬涛,马 静

(1. 中国运载火箭技术研究院空间物理重点实验室,北京 100076;2. 哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;3. 首都航天机械有限公司,北京 100076)

碳纤维增强碳化硅陶瓷基复合材料(C/SiC)是一种发展迅速的先进复合材料,具有耐高温、高强度、低密度和抗冲击性的特点,并且具有优异的耐烧蚀性能和耐腐蚀性能,在航空航天和国防军工领域有广阔的应用前景[1-2],被认为是可重复利用高速飞行器关键结构材料和功能材料[3]。欧空局将C/SiC 复合材料作为研制可重复使用飞行器的重要材料[4],美国国家航空航天局也在X-33、X-37 系列验证机上的许多部件采用C/SiC 复合材料替代原有金属材料[5]。随着C/SiC 复合材料的大范围应用,深入系统研究其高温氧化条件下的力学性能非常必要。

近年来,国内外学者对C/SiC 复合材料的高温拉伸[6-8]、剪切[9]、弯曲[10]等性能进行了大量研究,取得了优异成果。陈俊等[11]利用自主研发的高温散斑技术和改进的三维变形光学测试系统对采用先驱体浸渍裂解法制备三维编织的C/SiC 复合材料进行研究,发现随着温度的升高,材料由脆性断裂逐渐转变为韧性断裂。索涛等[12]通过试验研究了2D C/SiC 复合材料在20~600 ℃时压缩性能,发现高温下C/SiC 复合材料仍有较好的抗压能力,且600 ℃时压缩强度较20 ℃仅下降10%。Chen 等[13]用三点弯曲法对PIP 工艺处理的2D C/SiC-TaC 复合材料的断裂强度进行研究,得到了材料的断裂强度在1200 ℃、1 800 和2 000 ℃时分别为174(室温下的74%)、98 和122 MPa,即随温度从室温升高到1 800 ℃,C/SiC-TaC 复合材料的断裂韧性线性下降。Labrugère 等[14-15]对2D nicalon/C/SiC 复合材料的高温拉伸及三点弯曲试验结果表明,2D nicalon/C/SiC 复合材料在1 100~1 300 ℃表现出优异的力学性能。迄今,C/SiC 材料高温力学性能研究成果大多是在真空或氩气环境中获得,与材料在航空航天领域实际服役环境很不相同。材料在服役过程中处于有氧环境,且承受高温和气动剪切作用。高温下复合材料内产生大量微裂纹,氧易沿裂纹进入材料内部,与碳发生氧化反应,改变材料性能[16]。

本文中采用单边切口梁三点弯曲法,研究采用 ICVI-PyC 联合工艺制备的C/SiC 复合材料,在高温空气条件下的断裂强度和断裂韧性,并通过电子扫描显微镜 (scanning electron microscope,SEM)和X 射线衍射分析仪 (X-ray diffraction, XRD)等方法从根本上分析其影响因素。

1 试 验

1.1 试样制备

先将T300 纤维通过2D 编织制成碳纤维预制体,再采用等温化学气相浸渗法(isothermal chemical vapor infiltration,ICVI)致密。为了改善纤维和基体之间的结合力,材料制备分3 阶段完成。首先为ICVI-PyC 界面层制备阶段,该阶段制备过程中对纤维进行高温处理,直到预制体沉碳量检测合格后界面制备完成。其次为ICVI-SiC 制备,利用ICVI 法在预制体内沉积多层SiC 基体,此过程中H2为载气,Ar 为稀释气,制备温度为 1 100 ℃;经过沉积、粗加工、沉积多轮工艺后得到样品初样,然后经过精加工得到100 mm×100 mm×3 mm 平板状 C/SiC 试验件。最后,在试验件表面多次采用ICVI 工艺,形成多层防氧化SiC 涂层,经表面打磨、抛光完成试验件制备。

1.2 试验原理

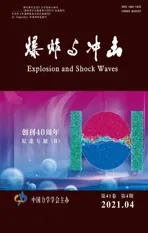

本文中C/SiC 材料断裂韧性采用单边切口梁三点弯曲法进行测试,试验参照GB/T 23806−2009《精细陶瓷断裂韧性试验方法》[17]。试验件如图1 所示,长18 mm,宽3 mm,高4 mm,切口深度为2 mm。试验在INSTRON 8862 万能疲劳试验机上完成,如图2 所示,跨距为16 mm,加载速率为0.05 mm/min,测试升温速率为10 ℃/min,升至800 和1 000 ℃,保温30 min。测试温度分别为25、800 和1 000 ℃,试验结果为5 根试样的平均值,根据下式计算得到材料的断裂韧性[17]:式中:KIC为断裂韧性,P 为断裂载荷,S 为跨距,a 为切口深度,W 为宽度,H 为高度。

图1 断裂韧性测试示意图Fig.1 Diagram of fracture toughness test

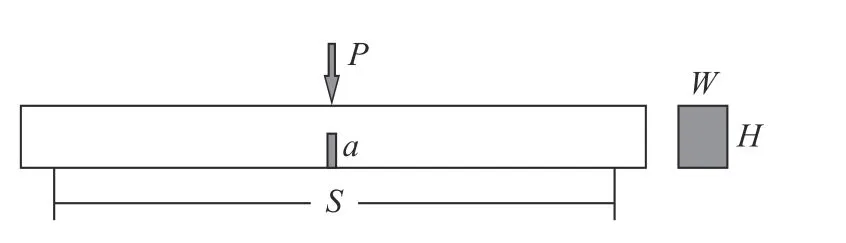

为了模拟真实环境,整个加热氛围为有氧环境,其中氧含量为21 %,氧分压为21.2 kPa。图3 为断裂韧性测试前后样品宏观形貌。

图3 试验前后样品Fig.3 Sample before and after the test

2 结果与讨论

2.1 物相表征和形貌表征

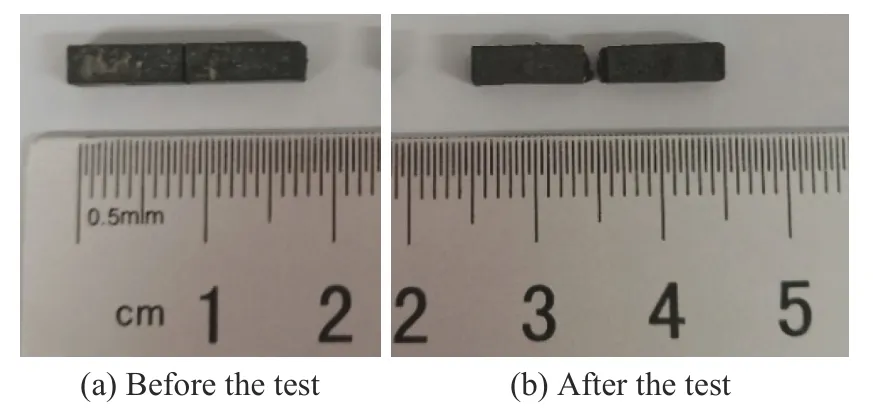

图4 给出了常温下C/SiC 复合材料的表面和断面扫描电子显微镜(scanning electron microscope,SEM)图片,从图中可以看出,复合材料的纤维丝和单丝间的基体填充均较为紧密,无明显孔洞。

图4 常温下C/SiC 复合材料的微观形貌Fig.4 Microscopic morphologies of C/SiC composites at 25 °C

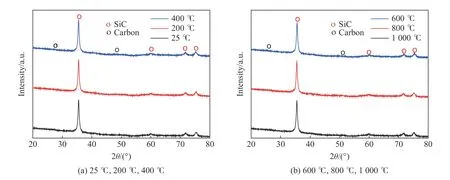

采用X 射线衍射分析仪对材料进行表征,分析25 ~1 000 ℃氧化氛围下相组成的变化及C/SiC复合材料各组分随温度升高的变化规律。图5 给出了C/SiC 试样在不同温度下的X 射线衍射(X-ray diffraction, XRD,)谱,对比标准卡片发现,2θ 角为22°和44°时的2 个衍射峰分别与C 的(120)和(111)晶面衍射峰相对应。2θ 角约等于35.5°位置的衍射峰与基体的(111)晶面衍射峰相对应,且在2θ角为60°、71.5°和75.5°时的衍射峰分别与SiC 的(220)、(311)和(222)晶面衍射峰相对应。同时,由图5可知,在25 ~1 000 ℃范围内,材料具有相同的结构,表明在此温度区间内材料保持了室温相,其热稳定性较好。

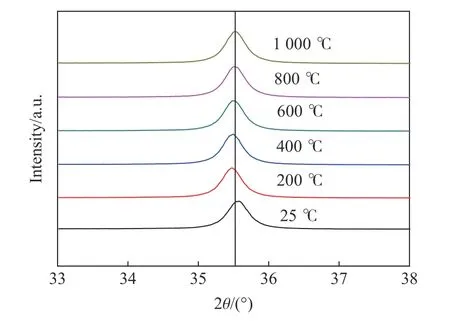

图6 是复合材料的不同温度下XRD 局部放大图,可以看出,25~600 ℃时,随着温度的升高,2θ变小,约减小0.078°。600~1 000 ℃时,随着温度的升高,2θ 增大0.02°。整体上看,25~1 000 ℃时,SiC 的特征峰随温度的升高,往低角度方向偏移。根据Bragg 方程[18]可知,2θ 变小,晶面间距变大,它的晶胞参数总体上变大。

图5 不同温度下复合材料的XRD 谱Fig.5 XRD patterns of composites at different temperatures

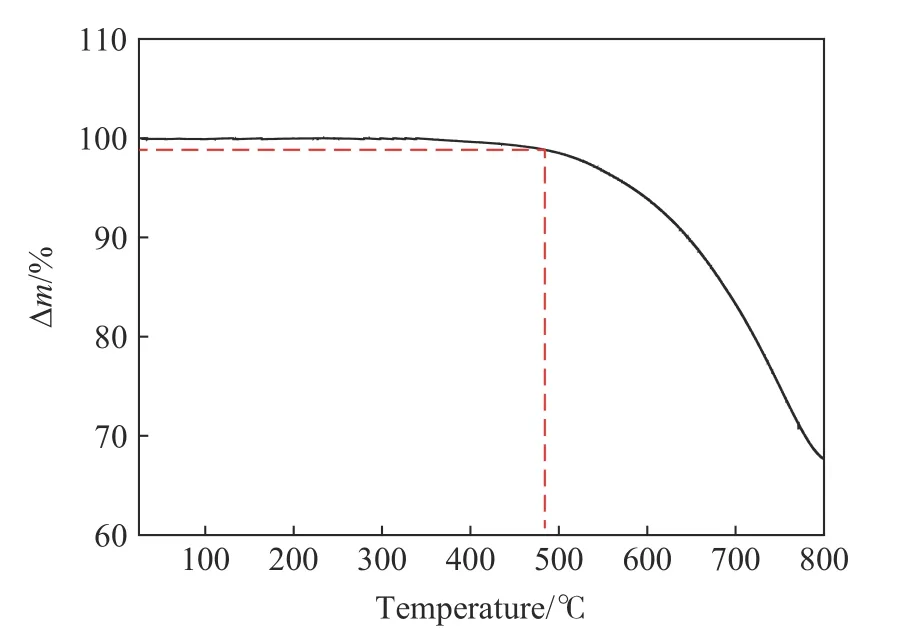

图7 所示为C/SiC 复合材料在含氧氛围条件下的热重曲线(氧分压为21.2 kPa),升温速率为20 ℃/min,从室温加热到800 ℃,时长40 min。热失重百分比为剩余质量与原始质量之比:

式中:∆ m为质量剩余百分比,m 为试样剩余质量,m0为试样原始质量。

图6 不同温度下复合材料的XRD 局部放大图Fig.6 XRD partial enlargement of composite materials at different temperatures

图7 C/SiC 复合材料热重曲线Fig.7 Thermogravimetric curve of C/SiC composites

由图7 可知,从25 ℃逐渐升温到100 ℃时,试样质量微量减少,此时吸附在试样表面的水分随温度升高排出材料表面。由100 ℃升温至500 ℃时,样品质量出现微小波动,因为氧气在样品表面发生了吸附/解附现象。样品在约500 ℃时,质量开始快速下降,材料出现明显失重现象,这主要是由碳纤维被氧化消耗导致。表明在高于500 ℃有氧氛围下,C/SiC 材料长时间暴露,材料中的纤维会与氧发生反应,导致复合材料力学性能变化,若采取措施降低碳纤维的暴露几率,可大幅度提升材料的力学性能。其中,C/SiC 材料的氧化失重过程为:

2.2 高温断裂韧性测试分析

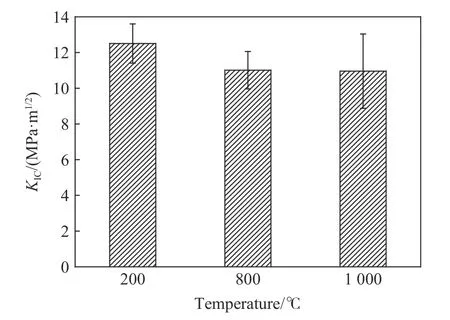

图8 给出了不同测试温度下C/SiC 材料断裂韧性载荷-位移曲线。测试过程中按加载速率为0.05 mm/min 渐次增加作用在试样上的力,当作用力增大到最大值时,试样失效,此时获得的最大载荷为复合材料在此试验条件下断裂载荷。从图8 中可知,载荷达到最高点后,缓慢下降,而未出现常规脆性断裂中载荷断崖式下降的现象。说明此试验条件下复合材料没有马上失效,而是仍能承受部分载荷。因为C/SiC 复合材料中有碳纤维增韧相存在,在受到较大载荷作用时,碳纤维增韧相起到一定的缓冲作用,使复合材料不会马上发生显著破坏。在高温下,材料中碳化硅基体不断地产生裂纹,然后碳纤维开始承担载荷。且随着温度的升高,碳纤维与碳化硅基体间界面结合力下降,纤维能够较好地拔出,承担主要载荷,材料表现出假塑性特征。随载荷继续增大,纤维承担了大部分的载荷,当载荷增大到最高点,材料达到了极限强度,之后材料中未断的纤维仍能承担部分载荷,并不断脱粘、拔出,在曲线上表现为呈阶梯状下降,直至材料最终断裂[19]。根据载荷位移测量结果,通过式(1)和式(2),计算得到不同温度下复合材料的断裂韧性,得到如图9 所示结果。

图8 不同温度下材料断裂韧性的载荷-位移曲线Fig.8 Load-displacement curves of fracture toughness of composites at different temperatures

图9 复合材料不同温度下的断裂韧性Fig.9 Fracture toughness of composites at different temperatures

图9 给出了C/SiC 材料在室温、800 和1 000 ℃时的断裂韧性。试验测试条件下,25、800 和1 000 ℃时复合材料的断裂韧性分别为12.5、11.01 和10.96 MPa·m1/2。随着温度的升高复合材料的断裂韧性整体上呈现降低趋势,800 和1 000 ℃时材料抗压强度变化较小。但与室温时相比,温度升高到1 000 ℃时断裂韧性降低了12%,变化显著。

2.3 SEM 和XRD 测试分析

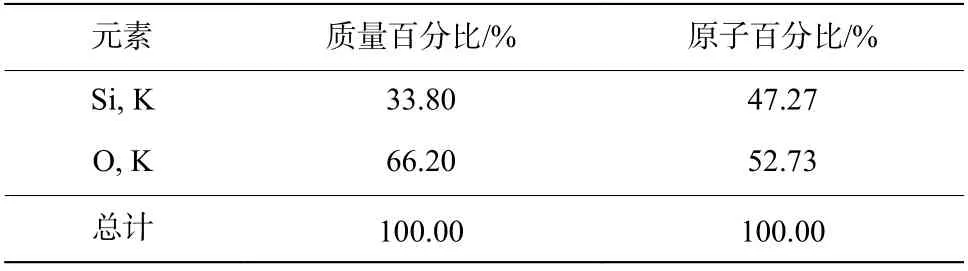

高温空气条件下C/SiC 复合材料会发生氧化,此高温氧化现象会对其力学性能产生影响。对不同温度下断裂韧性测试后的试件采用SEM 和XRD 进行分析,探究试样的氧化情况。图10 给出了不同温度下试样的能谱分析(energy dispersive spectrometer,EDS)图,表1~3 给出了对应温度下EDS 谱图结果,其中原子百分比等于标定原子数与标定原子总数之比,质量百分比等于标定原子质量与标定原子总质量之比。从图10(a)和表1 可以看到,常温下C/SiC 复合材料含有C、Si 和O 等3 种元素,随着温度的升高,由图10(b)~(c)和表2~3 可以看到O 元素的含量显著增大,C 元素含量快速下降,Si 元素先增加后减少,表明有氧条件下,随着温度升高,试样被逐渐氧化,有新的相生成。

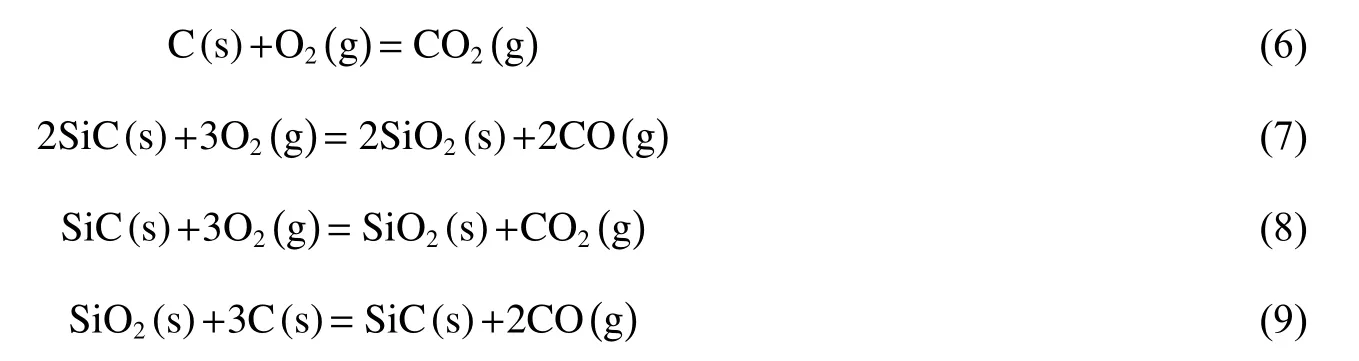

图11 给出了不同温度下测试后试样的XRD 谱图。从图中可以看到,从25 ℃到1 000 ℃试样中碳的衍射峰明显降低,因为在有氧氛围下,碳纤维在温度高于500 ℃时很容易与氧发生氧化反应,使纤维变细,增韧作用减弱,导致C/SiC 材料的整体力学性能降低。另一方面,高温下出现了SiO2晶体的衍射峰,说明在此试验条件下氧与基体中的碳化硅发生了反应,生成了二氧化硅。从25~1 000 ℃有氧条件下复合材料断裂韧性测试结果来看,高温下材料的断裂韧性虽然有所衰减,但下降不是很显著,降幅仅为12%。主要是因为高温下作为增韧相的碳纤维虽然与氧发生了氧化反应,但同时作为基体的碳化硅也与氧发生了反应,生成了少量的液态二氧化硅,游离在材料表面,阻止了氧气进一步渗进试样内部,保护内部碳化硅基体和碳纤维。这一过程可用以下反应式描述:

图10 断裂韧性测试后样品能谱图Fig.10 Spectral energy spectra of composite fracture toughness test

表1 25 °C 时EDS 能谱Table 1 EDS energy at 25 °C

表2 800 °C 时EDS 能谱Table 2 EDS energy at 800 °C

图12 展示了25 ℃有氧条件下试样断裂韧性试验后的断口形貌。由图可知,材料的纤维丝和单丝间的基体填充均较为紧密,纤维与基体之间无明显缝隙。试样断口表面凹凸不平,碳纤维断裂和拔出现象显著。试样中碳纤维2D 编织,在断面的法向上均有碳纤维束存在,该方向上的碳纤维从基体中拔出,并在基体中留下孔洞,这种现象使复合材料在断裂过程中通过裂纹偏转、纤维断裂和纤维拔出吸收能量,有利于提高复合材料的断裂韧性并起到增韧效果。尽管大多数碳纤维也以碳纤维束的形式整体拔出,但同一纤维束的纤维拔出长度长短不一,相邻断面高低起伏。因为,在界面强度较高时,基体中的微裂纹沿界面扩展,使应力在相邻碳纤维附近集中,导致材料断裂时相邻碳纤维的断面基本在一个平面上[20]。而当界面强度较低时,纤维与基体容易分离,应力不会在相邻碳纤维附近集中,因而相邻碳纤维断面参差不齐。常温下复合材料断口为解理断口,是脆性断裂。

表3 1000 °C 时EDS 能谱Table 3 EDS energy at 1000 °C

图11 复合材料断裂韧性测试后样品的XRD 谱图Fig.11 XRD pattern of samples after fracture toughness test of composites

图13 展示了800 和1 000 ℃两个高温条件下试样断裂韧性测试后的断口形貌。由图13 可知,高温有氧条件下试样断口处纤维拔出现象基本消失,部分被拔出的碳纤维也被氧化变细,残留碳化硅基体,在图中可以看到纤维离开基体后留下浅孔洞。随着温度的升高,材料的断裂截面变得更加平整,纤维与基体之间缝隙明显,因而可推测,随着温度的升高,纤维氧化加快,材料的断裂形式由脆性断裂逐渐演变成塑性断裂,并呈现出不同形式的断裂形貌。

图12 常温下断裂测试断口微观形貌Fig.12 Fracture microscopic topography at normal temperature

图13 高温下断裂韧性测试后的断口微观形貌Fig.13 Fracture micromorphology after fracture toughness test at elevated temperatures

3 结 论

通过对不同温度空气条件下C/SiC 复合材料热重分析、断裂韧性实时测试及微观结构表征分析,得到如下结论。

(1)在室温~1 000 ℃高温下含氧氛围中C/SiC 复合材料的相组成结构没有发生变化,保持了室温相,该材料具有很高的热稳定性。

(2)随测试温度升高,C/SiC 复合材料断裂韧性降低,材料性能衰减。在室温到1 000 ℃测试温度条件下,材料的断裂韧性由12.5 MPa·m1/2降低为10.96 MPa·m1/2,降幅仅为12%,材料的高温断裂韧性较好。

(3)随着温度的升高,材料由脆性断裂逐渐演变成塑性断裂,并呈现出不同的断裂形貌。常温下断口形貌主要可以看到纤维拔出的现象,随着温度的升高,该现象基本消失,纤维变细,纤维与基体之间缝隙明显,断裂截面也变得更平整,此时材料的强度主要取决于基体的强度。