一种氢燃料电池运输车车架有限元分析

2021-05-05刘桂花李小汝高静覃才友杨志

刘桂花,李小汝,高静,覃才友,杨志

(1.618000 四川省 德阳市 四川工程职业技术学院 机电工程系;2.618000 四川省 德阳市 四川省高温合金切削工艺技术工程实验室)

0 引言

自2018 年以后,氢燃料电动汽车应用越来越广,但载货汽车只是刚刚起步,氢燃料载货汽车的发展还需要更深入的研究。车架是载货汽车的重要组成结构部件,承受内外多种复杂的载荷,需要有足够的强度和刚度来满足载货汽车的使用要求[1-3],其性能会直接影响整个载货汽车的正常行驶。因此,对载货汽车车架进行有限元分析与轻量化问题研究有着十分重要的意义。本文以某型燃料电池轻型运输车底盘为研究对象,通过有限元法对氢燃料气瓶在车架上布置位置不同时车架受力情况进行分析,旨在从工程实际出发,形成可指导工程实际的可行性方案。

1 车架设计

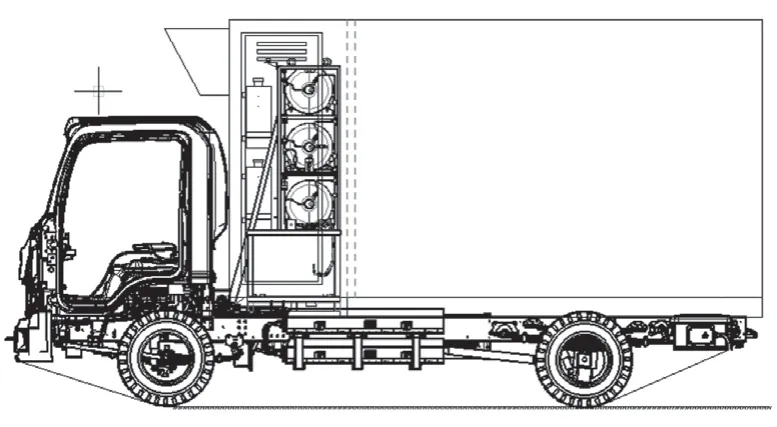

目前,市面上主要厂家对燃料罐大多都布置在运输车车架的上方,如图1 所示,主要是为了便于散热、安全及保障气量等。本研究对现有底盘燃料罐的布置方式进行优化,将原来在运输车车架上方的燃料罐布置到车架的两侧,如图2 所示。这样可以规避原布置方案中燃料罐占据较大空间的弊病,扩大载货使用空间。

图1 原方案Fig.1 Original scheme

2 车架有限元分析

2.1 模型的建立

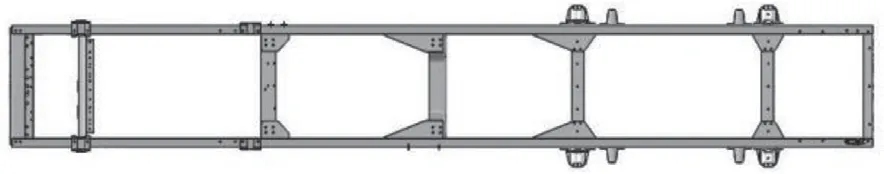

首先,根据某燃料电池运输车车架的二维图纸,在 SolidWorks 中建立运输车车架的三维模型,如图3 所示,模型总长 11 730 mm,总宽2 437 mm,总高919 mm。

图2 优化后方案Fig.2 Optimized scheme

图3 车架几何模型Fig.3 The frame geometric model

2.2 网格划分

将建立好的三维模型导入ANSYS 中的Workbench 环境下,建立有限元模型[4]。该运输车车架的纵梁采用P610L 钢材,横梁采用P510L钢材,材料常数如表1 所示。该车架的纵梁及横梁采用四边形壳体单元进行网格划分,板簧支架采用三维四面体单元划分网格,如图4 所示。

表1 各材料具体材料常数Tab.1 Specific material constants of the materials

图4 车架有限元模型Fig.4 The finite element model of frame

2.3 载荷条件

根据某氢燃料电池运输车车架的实际受力情况,将货箱货物载荷以均布载荷的形式加载到该车架上[5]。该运输车的驾驶室含人质量为640 kg,以集中载荷的方式施加在该车架驾驶室的安装位置。动力总成载荷分别以集中载荷的方式施加在其相关安装位置,其电机质量140 kg。氢气系统在该车架上方布置为3 个气瓶,每个质量80 kg,燃料质量10 kg,共计270 kg。氢气系统在该车架两侧布置为4 个气瓶,每个质量60 kg,燃料质量7.5 kg,共计270 kg。其它随车附件质量按照其安装和固定位置在几何重心位置模拟质心单元。

3 车架在典型工况下的分析

本文根据其载荷施加位置的不同对运输车最常见的弯曲工况和扭转工况进行分析[6]。

3.1 弯曲工况

本次弯曲工况主要分析该运输车在行驶路面良好,持续保持高速、匀速直线行驶时[7],在满载状态下,四轮着地时,该车架的结构强度变化情况。从图5 可以看出,当运输车载荷为10 t 时,其在高速匀速行驶的过程中,两种方案的车架整体应力分布都比较均匀,车架中部应力较大。原方案车架最大应力为168.4 MPa,优化后方案最大应力为180.5 MPa,最大应力均小于车架材料的屈服强度355 MPa,安全系数均为2.0 左右。因此,在满载情况下,高速匀速行驶时,两种方案车架均满足设计要求。

图5 弯曲工况应力图Fig.5 Stress diagram of bending condition

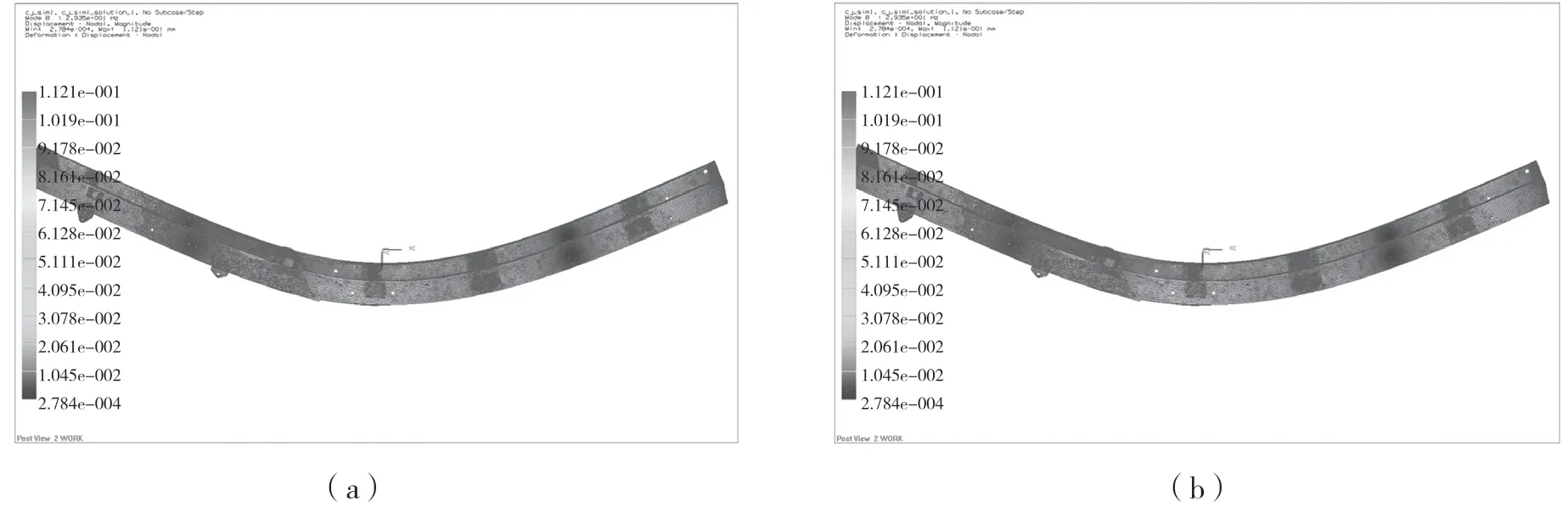

从图6 可以看出,两种方案车架的变形主要发生在右纵梁后段,优化后车架的变形位置较原方案车架上方略靠后,最大变形量分别为6.886,5.409 mm。优化后方案的车架最大变形量较小些,相对于整个运输车车架总长,这种变形量非常小,车架的刚度是足够的。

图6 弯曲工况应变图Fig.6 Deformation diagram of bending condition

3.2 扭转工况

本次扭转工况主要分析在满载状态下,由于道路的颠簸,该运输车行驶的路面状态差,形成对其车架的不对称支撑产生的扭转载荷[8]。本次模拟该运输车左前轮被抬起100 mm 时的工况。从图7 可以看出,当汽车载荷为10 t 时,该运输车车架整体应力分布较均匀,其中部分应力较大。原方案中,该运输车的车架最大应力为293.8 MPa,安全系数为1.20,优化后方案中运输车的车架最大应力为278.1 MPa,安全系数为1.28,两个方案的最大应力都小于该运输车车架材料的屈服强度355 MPa。从图8 可以看出,2 种方案的最大变形量分别为16.45,15.24 mm。该车架的变形主要发生在右纵梁后段,优化后车架的变形位置较原方案车架上方略靠后,在满载情况下,高速匀速行驶时,2 种车架均满足设计要求,优化后方案安全系数更高。

图7 扭曲工况应力图Fig.7 Stress diagram of twisting condition

图8 扭曲工况应变图Fig.8 Deformation diagram of twisting condition

3.3 模态工况

原车架应用的已是成熟的布置方案,改变布置方式后要考虑避免共振问题[9],因此还需要进行模态工况的分析。ANSYS 模态分析算出运输车车架前6 个模态分析的是作为刚体的6 个自由度的固有频率,由于刚体本身无法振动,故该车架的固有频率非常接近零或就是零[9-10]。这里主要分析7~10 阶,结果如图9~12 所示。

由模态计算结果可知,两种车架布置方案各阶振型动画图连续光滑且振动相对较小,低阶振型分布没有出现明显的局部扭转和弯曲振型,没有振型突变点,不会产生应力突变,且两种布置方式的频率非常接近,优化后方案的车架可以避开工作区间。

图9 第7 阶振型:水平面内1 阶扭曲Fig.9 The seventh mode shape:the first-order distortion in horizontal plane

图10 第8 阶振型:水平面内1 阶弯曲Fig.10 The eighth-order mode:the first-order bending in horizontal plane

图11 第9 阶振型:水平面内2 阶弯曲Fig.11 The ninth order mode:the second-order bending in horizontal plane

图12 第10 阶振型:竖直面内1 阶弯曲Fig.12 The tenth order mode:the first order bending in vertical plane

4 结束

本文提出了一种将原来在运输车车架上方的燃料罐布置到车架两侧的方案,其优点如下:

(1)通过对某型氢燃料运输车上气瓶在车架上布置位置的不同进行有限元分析,表明优化后车架强度满足该运输车的设计要求,且不会产生共振,完全符合设计要求。

(2)通过对车架方案的优化,解决了原车架中燃料罐占据较大空间,扩大了载货使用空间,同时也为生产实践提供了指导。