中国马铃薯生产及机械化收获现状

2021-05-05姜伟刁培松张华

姜伟,刁培松,张华

(1.255049 山东省 淄博市 山东理工大学 农业工程与食品科学学院;2.250100 山东省 济南市 山东省农业机械科学研究院)

0 引言

马铃薯起源于秘鲁南部安第斯山区,其耐寒、耐旱、耐瘠薄[1],单位投入生产能力强[2],从赤道到北极,雨林到干旱,山地到平原地区都能种植,具有极强的适应性,目前世界上已有160 个国家种植和生产马铃薯[3],2/3 的人口将马铃薯作为主粮,是世界第四大食物,在实现全球无饥饿、可持续发展中发挥了重要作用。我国是世界上主要的马铃薯生产国,2017 年我国马铃薯种植面积5 767 khm2,产量99 206 kt,分别占世界种植面积和产量的29.8%和25.6%,种植面积和产量均居世界第一。

近年来,随着我国城镇化进程的加快和农村劳动力转移,马铃薯收获季节用工紧缺,人工成本越来越高,据统计[4],2016 年我国马铃薯人工生产成本约11 695.35 元/hm2,人工成本已超过马铃薯生产成本的1/3,在一些地区,生产成本已高于市场销售价格,马铃薯种植合作社及种植大户濒临破产,严重影响了马铃薯生产积极性,提高马铃薯机械化收获水平已刻不容缓。

1 马铃薯生产现状

1.1 世界马铃薯生产现状

50 多年来,全球马铃薯种植面积有所下降,但产量却持续增加,亚洲和欧洲是马铃薯生产的主要区域,但变化趋势截然相反。20 世纪90 年代以前,马铃薯的种植和食用主要集中在欧洲、北美和前苏联等农业发达国家[5]。其后,亚洲、非洲和拉丁美洲等发展中国家马铃薯产业迅速发展[6],亚洲播种面积和产量明显上升,欧洲播种面积和产量显著下降,全球生产中心由西向东转移,发达国家向发展中国家转移,亚洲增长势头迅猛,非洲是新增长点,有较大发展潜力[7]。据联合国粮食及农业组织(FAO)数据,2017 年,全球马铃薯种植面积19 333 khm2,总产量388 000 kt,种植面积较大的国家是中国(5 767 khm2)、印度(2 179 khm2)、俄罗斯(1 889 khm2)、乌克兰(1 323 khm2)。排名前10 位国家的马铃薯种植面积占全球总面积的75.4%,产量占全球总产量的64.2%。

1.2 中国马铃薯生产现状

中国从南到北、一年四季均有马铃薯种植[8],总体分布特点是北方多,山区多,区域相对集中、各具特色,主要分为4 个主产区[9],即:北方一作区、西南单双季混作区、中原二作区和南方冬作区[10-12]。北方一作区和西南单双季混作区是我国马铃薯主要产区,其中,北方一作区播种面积占49%[13],是我国最大的马铃薯产区,已成为我国主要的种薯产地和加工原料薯生产基地;西南单双季混作区又称西南山区垂直分布区,多山地、丘陵,地形复杂,种植面积占39%左右[14],是我国鲜食马铃薯传统产区;中原二作区为春秋两季种植,以春播马铃薯为主,秋播马铃薯为辅,是早熟马铃薯主栽地区,春播马铃薯上市时正处于市场空档期,价格优势明显,具有独特的区域和季节优势;南方冬作区利用冬闲田种植马铃薯[15],在出口和早熟菜用方面效益显著,近年来种植面积迅速扩大,有较大增长潜力[16]。

2009~2013 年我国马铃薯种植面积呈波动增加趋势,随后马铃薯价格波动较大,过低的价格严重挫伤了种植户积极性,导致马铃薯种植面积急剧下降,2015 年种植面积5 520 khm2,达到历史最低点。虽然我国马铃薯种植面积有所波动,但我国马铃薯单产和总产量却稳步上升。据FAO 数据,2009 年我国马铃薯单产和总产分别为144 170 kg/hm2和7 328 kt,2017 年已达到172 009 kg/hm2和9 920 kt。8 年间,我国马铃薯单产增幅达27 839 kg/hm2,说明我国马铃薯育种及生产农艺取得了较大进步,但我国马铃薯单位产量仍低于世界平均水平约13%,不及发达国家马铃薯单产的一半。

2 国外马铃薯机械化收获现状

欧美发达国家农业机械化起步早。19 世纪30 年代,欧美等国家就开始研究和应用畜力牵引挖掘机进行马铃薯收获,标志着马铃薯机械化收获开端。一直到20 世纪40 年代,西方发达国家逐步采用拖拉机代替牲畜进行马铃薯收获作业,主要以挖掘式分段收获为主;到50 年代,欧美等发达国家已基本实现了马铃薯机械化收获[17-19]。20 世纪60 年代,意大利和日本也相继实现了机械化[20]。经过2 个世纪的发展,国外马铃薯收获机械主要分为4 种机型:挖掘铺放机、挖掘归垄机、联合收获机、鲜食收获机,生产者根据各自种植规模和农艺,选择相应的收获装备,尽量取代人工作业,降低马铃薯生产成本。

2.1 挖掘铺放机

挖掘铺放属于分段收获模式,后续仍需大量人工进行捡拾装袋(箱)操作。挖掘铺放机在国外发达地区使用日益减少,一般在发展中国家或欧洲意大利等以山地种植为主的地区应用[21],其收获宽度一般为900~1 900 mm,生产效率0.42~1.14 hm2/h,除了收获马铃薯,还可应用于胡萝卜、地瓜、洋葱等根茎类作物收获。

2.2 挖掘归垄机

挖掘归垄机一般和大型联合收获机配套使用,主要应用于大型农场,采用2 台挖掘归垄机加1 台联合收获机联合作业,2 台挖掘归垄机向中间输送马铃薯,中间由联合收获机进行挖掘收集,可使联合收获机满负荷运行。田间试验表明,使用挖掘归垄机,不但可使联合收获机收获效率提升4 倍,还可以降低薯块损伤和破皮。

2.3 联合收获机

德国、美国、英国、比利时等国家,马铃薯种植规模大且以加工类食用为主,相对于收获损伤,这些国家更注重收获效率和综合收益,一般采用联合收获。联合收获机分为牵引式联合收获机和自走式联合收获机。自走式联合收获机(如图1 所示)集成了杀秧、挖掘、分离输送、分选、收集箱等装置,不需要跟车收获,一般收获幅宽为2 行或者4 行,整机技术先进,集成度高。目前,马铃薯联合收获机向着专业化、大型化、智能化发展,整机配套动力达400 kW,广泛采用液压、气流筛选、传感、识别等先进技术,实现垄面减压、仿形挖掘、喂入量控制、真空分离清选、可视农机终端操作等功能,进一步提高了工作效率,降低了劳动强度[22-24]。

图1 马铃薯联合收获机Fig.1 Potato combine

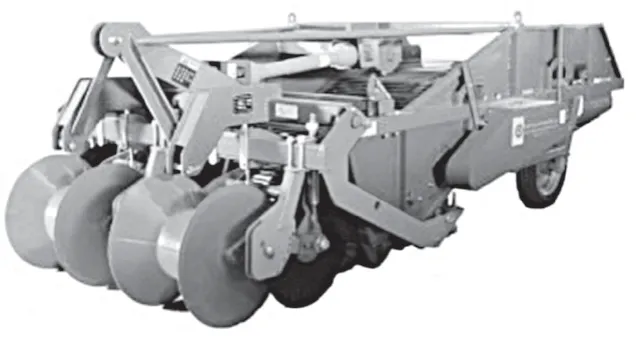

2.4 鲜食马铃薯收获机

为了降低收获损伤和收获鲜食马铃薯,国外研制了中小型低损马铃薯联合收获机。其工作原理是通过人工分捡来代替机器清选除杂,能够显著降低机械收获损伤,并在一定程度上降低劳动强度,主要应用于鲜食商超马铃薯收获。例如意大利SPEDO 公司生产的JUNIOR 马铃薯挖掘机(如图2 所示),该机专为马铃薯、胡萝卜、番薯等鲜食根茎类作物收获而设计,挖掘铲角度和网筛振动强度可调,分配在两侧的工作人员将马铃薯捡拾至两侧,然后向后输送至收集袋或收集箱,该机收获后的马铃薯可直接对接商超,显著提高了种植收益。

图2 JUNIOR 鲜食马铃薯收获机Fig.2 Fresh potato harvester

3 我国马铃薯机械化收获现状

我国马铃薯消费以鲜食菜用为主,早熟马铃薯种植面积接近一半。和国外相比,我国马铃薯收获更加注重机械收获损伤和破皮,因此主要采取人工或挖掘式分段收获,劳动强度大,生产效率低,据《中国农业机械化年鉴(2016)》统计,2015 年我国马铃薯机收率仅24.5%。与世界发达国家水平有较大差距。

虽然我国马铃薯机械化收获水平低,但对马铃薯收获机研究已有60 多年的历史。早在20 世纪60 年代,我国技术人员在消化吸收欧洲、苏联等国外技术的基础上,成功研制了马铃薯挖掘收获机,但受经济水平和动力限制,机器未能推广应用[25]。20 世纪70 至80 年代,我国研制了4WM-2 型马铃薯挖掘机及4UTL-2 型联合收获机[26-27],由于当时实行农村家庭联产承包责任制,种植规模较小,这些机具没有得到大面积推广和应用。20 世纪90 年代以后,随着我国马铃薯种植面积迅速增加,马铃薯收获机械进入快速发展期,形成了一批马铃薯收获技术研究单位和生产企业,马铃薯收获机械取得了较大发展,涌现出中机美诺、希森天成、青岛洪珠等马铃薯收获机制造龙头企业。常用的马铃薯收获机主要分为挖掘铺放机和中小型联合收获机。

3.1 挖掘铺放机

国内挖掘铺放机技术来源于国外,经过60多年的使用和改进,逐步适应了我国马铃薯生产环境和种植模式,已成为国内马铃薯收获的主要机型,代表机型4U-170 系列马铃薯收获机(如图3 所示)采用全悬挂双升运链式结构,可一次性完成仿形限深、挖掘、切秧、分离升运和放铺集条等作业,收获后的土豆置于垄表,明薯率高,马铃薯破损率低,基本满足了现阶段我国马铃薯收获的需求。但这种收获机综合生产效率低,劳动强度大,生产成本高,已成为制约我国马铃薯产业进一步发展的瓶颈。

图3 4U-170 系列马铃薯收获机Fig.3 4U-170 series potato harvester

3.2 联合收获机

为了适应加工薯和规模种植马铃薯收获需求,我国早期也曾引进过大中型马铃薯联合收获机,但引进的收获机破皮率较高、损伤大,未能在国内大规模推广应用。近年来,针对国内马铃薯联合收获的迫切需求,中机美诺、山东希成、青岛洪珠等国内企业都推出了马铃薯联合收获机[28]。如图4 所示,该类型收获机适用于沙性或中性土壤,一般采用两级输送分离链,并配备除秧排杂装置,可一次性完成挖掘、输送分离、除秧、侧输出装车等作业[21],显著提高了马铃薯收获效率,主要应用于北方一作区加工薯收获。

图4 美诺1700 马铃薯收获机Fig.4 Meinuo 1700 potato harvester

随着我国马铃薯种植规模和人工成本的上升,能够实现低损收获的马铃薯联合收获机将是我国马铃薯收获机的重要发展方向。

4 中国马铃薯机械化收获存在问题

近年来,随着马铃薯价格稳定,马铃薯种植面积开始恢复增长,但马铃薯生产价格天花板问题并没有缓解,始终困扰着马铃薯种植户,提高马铃薯机械化收获水平,降低马铃薯生产成本已刻不容缓。相对于水稻、小麦、玉米等三大粮食作物,我国马铃薯有着独特的消费习惯和种植模式,马铃薯机械化收获面临以下几个问题。

4.1 政策扶持和科技投入力度不足

马铃薯虽然在2016 年被列为我国主粮,但长期以来马铃薯被视为“蔬菜”,马铃薯主粮化进程缓慢,相对于玉米、小麦、水稻等粮食作物,各级政府重视程度和政策扶持力度明显不足,科研投入仍然以稻、麦、棉、油等主要粮食、经济作物为主。相对于谷物收获机,马铃薯收获机市场尚未成熟,市场空间小,技术含量高,大型农机企业不愿进入马铃薯收获机行业,小企业技术实力不足,大型智能收获机只能依靠进口,科技支撑体系薄弱,缺少马铃薯收获机专项研究,成果转化和技术普及率较低,适应我国国情的马铃薯新机具研发进程缓慢。

4.2 生产规模小,收获社会化服务尚未形成

生产规模小而分散,种植农艺不统一,限制了马铃薯收获机的普及应用,除北方一作区外,我国马铃薯地区种植区多为丘陵、贫困地区,农业生产条件差,单产和收益水平低,购机能力弱,基本采用人工收获[31]。另外,马铃薯农机社会化服务程度比较低,马铃薯收获农机合作组织尚属空白,种植大户购机后以自用为主[32],没有形成农机社会化服务市场,也限制了马铃薯机械化收获水平的提高。

4.3 消费结构单一,联合收获损伤大

我国马铃薯消费以直接食用消费为主,占马铃薯总消费量60%,早熟马铃薯品种在我国种植面积较大,据金黎平统计,2016 年,我国早熟马铃薯占马铃薯总播种面积的45%左右,早熟鲜食马铃薯薯块含水率高、薯皮薄脆,应用机械尤其是传统的马铃薯联合收获机收获易造成表皮破损和内部损伤,严重影响马铃薯种植收益。我国马铃薯种植模式和消费习惯在很大程度上限制了收获环节机械的应用[33],直接导致我国马铃薯收获机械化率较低。

5 对策及建议

(1)加大马铃薯收获机科研投入和补贴力度

政府和科研部门应加大扶持力度和科研投入,针对马铃薯收获机的重点、难点和薄弱环节进行科技攻关,不断完善和提高机械使用可靠性,在学习国外先进技术的基础上研发适合我国国情的马铃薯收获机,特别是适合西北及西南贫困山区的小型马铃薯收获机。建立示范区,进一步加快成果转化,开发生产满足各主产区实际需求的马铃薯收获机械;针对马铃薯规模种植快速发展的需要,逐步开展大型联合收获机清选除杂、智能控制等核心部件研究,做好技术储备。继续扩大马铃薯收获机购机补贴力度,特别是中小型收获机补贴力度,加快马铃薯收获机的推广和应用。

(2)培育新型规模经营主体,提高专业化生产程度

农机、农艺有效融合,分区域统一种植行距,提高马铃薯收获机械的使用效率。有序推进土地流转,鼓励适度规模经营,做大做强马铃薯优势产区,形成龙头示范效应,积极培育和扶持马铃薯种植大户、专业合作社、龙头企业等多种新型农业经营主体,提高马铃薯产业抗风险和盈利能力。建立健全相关规章制度,强化对相关人员培训和业务指导,扶持建立一批马铃薯收获农机合作组织,参考其他作物跨区作业经验,开展马铃薯收获机跨区作业,降低马铃薯收获机购机成本。

(3)调整马铃薯消费结构,加工与鲜食消费并举

针对我国独特的消费习惯和种植模式,一方面调整国内马铃薯消费结构,积极推进马铃薯主粮化进程,提高马铃薯加工类食用消费比例;另一方面,针对鲜食早熟马铃薯,继续培育适宜于机械化收获的鲜食早熟马铃薯新品种,建立健全产、学、研相结合的技术创新体系,引进国外先进收获技术,研发适合我国国情的鲜食马铃薯联合收获机,降低马铃薯生产成本和劳动强度,促进马铃薯产业持续健康发展。

6 结语

随着我国城镇化和土地流转进程不断加快,农村劳动力的减少,马铃薯收获人工成本急剧增加,且“一工难求”已成常态,繁重的体力劳动严重影响中老年劳动者身体健康问题已备受社会关注,传统人工收获模式已严重制约马铃薯产业健康发展,提高马铃薯机械化收获水平,尤其是低损马铃薯联合收获水平,对于降低我国马铃薯生产成本,提高马铃薯产业国际竞争力,减轻劳动强度和增加农民收入等都具有重要意义。