含芯棒旋锻锤头形状对毛坯变形的影响研究

2021-05-05李冠东卢曦

李冠东,卢曦

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着我国汽车产量的提高,我国俨然已经成为汽车第一生产大国,但其一些零部件的加工质量依然不尽人意。汽车轻量化是汽车生产发展的必然趋势,对于汽车传动轴来讲,由于其主要承受扭矩,所以将传动轴中间部分设计为空心轴,在轻量化的同时,也提高了其抗扭能力。而传动轴中间部分是通过含芯棒加无芯棒旋锻工艺的路线加工而成,同时,旋锻工艺具有加工精度高、表面粗糙度低、力学性能好等优点[1-2]。采用含芯棒径向锻造空心轴时,产品公差尺寸可达±0.1 mm,冷锻时外径表面质量Ra 可达0.4 um[3],但由于旋锻工艺在我国起步较晚,研究相对较少,导致生产质量往往不达标,尤其旋锻过程中容易产生褶皱和开裂等现象。查阅资料发现,针对毛坯锻打时的变形情况,探究其不同模具形状对其变形情况的影响的相关研究还较少,所以在此着重研究锻打时毛坯的变形情况。含芯棒旋锻的锤头常见的有单圆弧状锤头、双圆弧锤和平面锤头3种[4],我们对不同锤头结构进行建模仿真,通过在给定的进给工艺参数和非进给工艺参数下利用DEFORM-3D 软件中的点追踪功能,来获得每一次锻打时毛坯外径各点的坐标数据,再将所得数据通过Origin 处理,得到毛坯外径的散点折线图和极坐标图,从而更直观地观察毛坯的变形情况。

1 材料与方法

传动轴的材料为25CrMo4,其合金元素成分如表1 所示。

表1 25CrMo4 的化学成分Tab.1 Chemical composition of material 25CrMo4

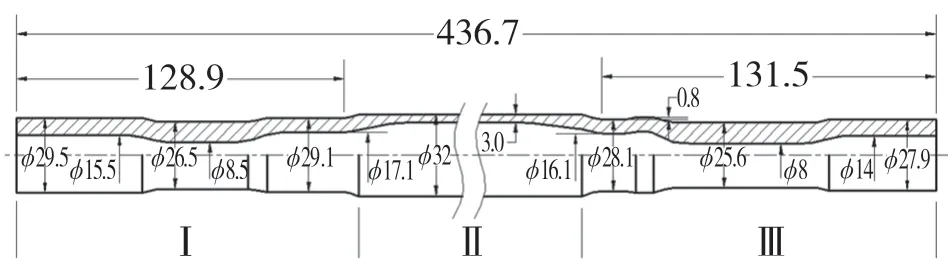

本文所讨论的旋锻轴用作某轿车等速万向传动轴中间轴部分,如图1 所示。其分为3 个部分,轴段Ⅰ和轴段Ⅲ为变截面变壁厚的部分,采用无芯棒旋锻;轴段 II 部分为含芯棒旋锻工艺,我们研究轴段II 部分,其外径D0为32 mm,内径d0为26 mm,壁厚t0为3 mm;在此选择毛坯的外径D 为37 mm,内径d 为27 mm,壁厚t 为5 mm。

图1 传动轴的尺寸图Fig.1 Dimensions of drive shaft

含芯棒径向锻造空心轴过程原理如图2 所示。4 个锤头模具均布在坯料周围,通过短行程高频径向锻打坯料。含芯棒旋锻坯料内壁有芯棒支撑,内外受压成形质量较好,一端通过夹头夹持住芯棒,在模具2 次锻打的间隔中,由夹头带动芯棒作周向进给和轴向进给,芯棒和坯料一起运动,模具与毛坯接触过程中,夹头停止旋转和轴向进给[5]。

锻机根据模具的数量分为两模机、三模机、四模机。在此选用四模机,即四锤头旋锻,为了保证模具在任何位置都不发生相互碰撞,4 个模具的楔角θ=90°。所有的旋锻模具都要求有模具间隙,它可以起一定的缓冲保险作用;有利于金属的流动。如果没有这个间隙,金属流动会受到限制,从而容易导致工件与模具的粘结[6-7]。模具闭合间隙如图3 所示。必须保证在模具进到最小位置时,相邻模具侧面的间隙为1~2 mm,在此取2 mm。

图3 模具闭合间隙示意图Fig.3 Closed gap diagram of mold

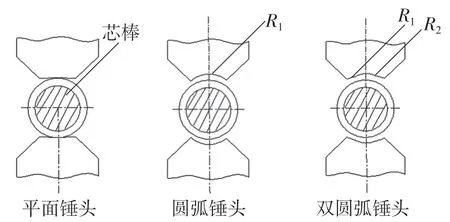

常见的3 种旋锻锤头结构如图4 所示。对于单圆弧锤头,其圆弧半径R1等于毛坯半径;对于双圆弧工作表面的锤头,由于精整段的横截面是凹圆弧状,该处圆弧应等于或稍大于所锻毛坯的半径。若太小,锤头会造成两侧易啃料,在锻打时造成折叠;若太大,锻件易出现多边形。因此,锤头整形段圆弧半径等于或大于锻毛坯半径1~2 mm,在此选择R1=19.5 mm,R2=21.5 mm[8],又因为含芯棒锻毛坯内部有芯棒支撑,所以其变形较小,成形质量好,在此仅研究毛坯外径在锻打过程中的变形情况。

图4 不同形状锤头示意图Fig.4 Schematic diagram of hammer heads with different shapes

研究方法与步骤:

(1)利用DEFORM-3D 软件分别对3 种锤头进行建模,在给定进给工艺参数和非进给工艺参数下进行仿真;

(2)对毛坯外径取点进行点追踪,得到锻打时外径的坐标数据,通过Origin 进行处理绘制;

(3)查看锻打过程中不同模具所对应的毛坯变形情况,探究不同锤头结构对毛坯变形的影响。

2 旋锻仿真

2.1 旋锻前处理

将在CATIA 软件里绘制完成的坯料与模具图形保存为stl 格式导入到DEFOEM-3D 软件中,并对坯料进行网格划分。首先进行整体划分。根据产品尺寸结构特点,预划分时采用了100 000个网格,为了保证仿真的准确度,以及后期要其表面取点观察其变形,所以对其内外表面进行细化分。DEFORM-3D 的网格细化是采用Mesh 中的窗口来实现的,在Mesh 选择绝对毛坯表面细划分,细分比例为0.1。网格细化后效果见图5。网格总量122 096,最小网格边界为0.5 mm。

将25CrMo4 材料的拉伸试验中所得的应力应变数据导入到材料的定义中,得到真实的材料数据模型,以最大程度上接近实际情况。如图5所示。

图5 毛坯网格划分与材料定义Fig.5 Rough meshing and material definition

对于摩擦系数的选择,旋锻轴旋锻工艺设计时应该尽量改善坯料与模具,坯料与芯棒间的润滑环境,降低能耗,在此选择摩擦系数为0.12。建立好的含芯棒旋锻模型如图6 所示。

图6 旋锻模型示意图Fig.6 Schematic diagram of rotary forging model

2.2 进给工艺参数的确定

其下压量为其径向进给坯料径向下压量,如式(1)所示[9]:

式中:δ——锤头径向下压量,mm;D——毛坯外径尺寸,mm;D0——产品外径尺寸,mm。

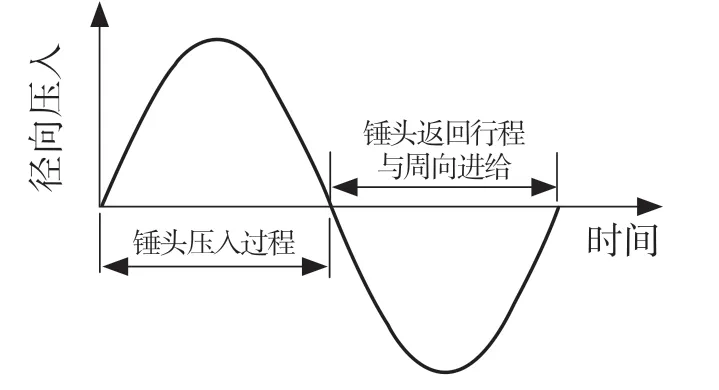

进给速度含芯棒旋锻模具运动与机械压力机的运动特性一致,运动过程为正弦函数。在坯料四周对称分布4 个模具,在模具锻打之后是模具回升和坯料的周向进给。图7 为锤头模具运动特性图。

图7 模具运动特性Fig.7 Mold motion characteristics

含芯棒旋锻机锻打频率为1 200 次/min,求出锤头每一行程时间T=1/20 s=0.05 s。对应正弦函数中角速度w=2π/T=125.6 rad/s,模具运动方程如式(2)所示:

式中:δ——径向进给量,mm;v——速度,mm/s;t——时间,s。各模具运动轨迹相同,均朝坯料中心运动。

周向进给取为16.8°/stroke,轴向进给取为2 mm/stroke,将其分别输入到deform 的模具运动方程中。

3 结果分析

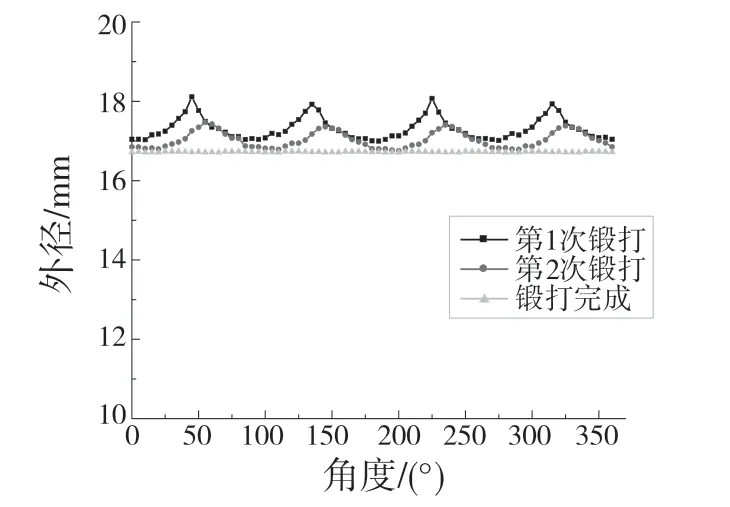

分别在坯料距离模具入口端10 mm 截面处在的外径表面上每隔5°取点,共计72 个点,再利用点跟踪法来获得各点在锻造完成后的坐标,将所得坐标数据导入到Origin 中绘制出其外径的散点图与极坐标图。单圆弧锤头对应的毛坯外径尺寸散点图和毛坯外径变形放大图分别如图8、图9 所示。

图8 单圆弧锤头锻打下毛坯外径变形散点图Fig.8 Scatter diagram of outer diameter deformation of blank forged by single arc hammer

图9 极坐标下单圆弧锤头锻打毛坯外径变形放大图Fig.9 Enlarged drawing of outer diameter deformation of forging blank with single arc hammer in polar coordinates

由图8 和图9 可以看出,第1 次锻打,毛坯呈四边形,每边呈圆弧状;从第1 次锻打到2 次锻打,毛坯转过了一定角度,从不圆到了相对较圆,且毛坯的最大外径尺寸也相对减小;锻打完成后,毛坯相对第1 次和第2 次锻打,变得更圆,而且尺寸达到产品尺寸16 mm。

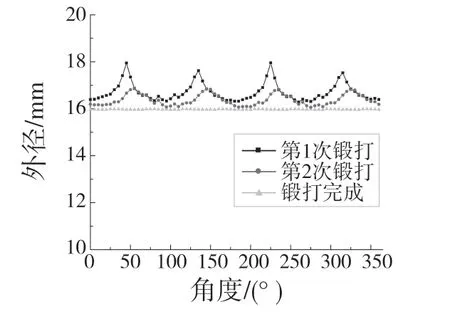

双圆弧锤头对应的毛坯外径尺寸散点图和毛坯外径变形放大图分别如图10、图11 所示。

图10 双圆弧锤头锻打下毛坯外径变形散点图Fig.10 Scatter diagram of outer diameter deformation of blank forged by double arc hammer

图11 极坐标下双圆弧锤头锻打毛坯外径变形放大图Fig.11 Enlarged drawing of outer diameter deformation of forging blank with double arc hammer in polar coordinates

由图10 和图11 可以看出,第1 次锻打,毛坯呈四边形,每边大体呈中间高两边低的双圆弧状;从第1 次锻打到2 次锻打,毛坯转过了一定角度,从相对不圆到了相对较圆,且毛坯的最大外径尺寸也相对减小;锻打完成后,毛坯相对第1 次和第2 次锻打,变得更圆,而且尺寸达到了产品尺寸16 mm。

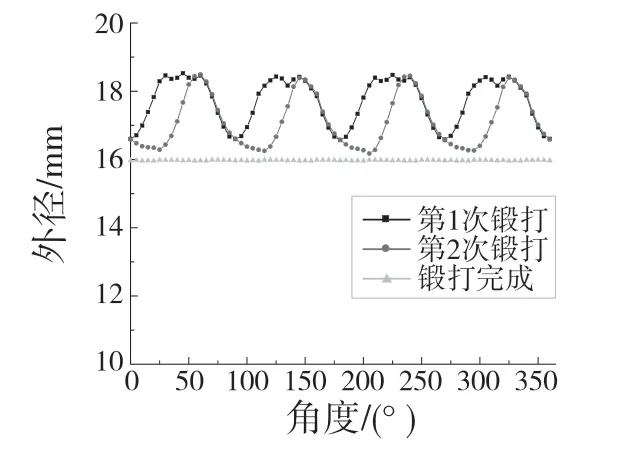

平面锤头对应的毛坯外径尺寸散点图和毛坯外径变形放大图分别如图12、图13 所示。

图12 平锤头锻打下毛坯外径变形散点图Fig.12 Scatter diagram of outer diameter deformation of blank forged by flat hammer head

由图12 和图13 可以看出,毛坯在第1 次锻打,呈中间凸、两边凹形状;从第1 次锻打到2次锻打,毛坯转过了一定角度,毛坯每边从凹凸状到平面状,且毛坯的最大外径尺寸也相对减小;锻打完成后,毛坯变得更圆,而且尺寸达到产品尺寸16 mm。其第1 次锻打毛坯形状与锤头形状有差异可能是因为锻打过程中材料的流动有关。

图13 极坐标下平锤头锻打毛坯外径变形放大图Fig.13 Enlarged drawing of outer diameter deformation of forging blank with flat hammer head in polar coordinates

4 结论

(1)利用DEFORM-3D 软件并在给定的工艺参数下分别对3 种不同锤头进行了仿真,得到了毛坯锻打时的外径的坐标数据。

(2)得到3 种不同模具所对应的毛坯变形情况,证明了毛坯在锻打过程中的变形与锤头的形状有关;且随着锻打次数的增多,毛坯从不圆到较圆,到锻打完成后,毛坯都变为最圆的状态,并达到产品尺寸。