关于提高34CrNiMo6风电主轴低温冲击吸收能量的研究

2021-04-30毛雪芹马晓兵索绪灯李炎锴

毛雪芹 马晓兵 康 兵 索绪灯 李炎锴

(武汉重工铸锻有限责任公司技术中心,湖北430084)

我公司开展对34CrNiMo6等材料风电主轴的工艺研究。按常规工艺进行热处理后,部分产品的冲击吸收能量不能满足要求。后开发研制了新的热处理工艺方案,即采用降温淬火、水冷+空冷+水冷+油冷、适当提高回火温度的热处理工艺方案,产品的力学性能完全满足技术要求。目前,采用新的工艺方案进行热处理的34CrNiMo6风电主轴,产品的综合力学性能得到较大改善,低温冲击吸收能量得到很大提高。

下面以34CrNiMo6风电主轴为例,分析比较采用常规热处理工艺和改进后的热处理工艺产品的力学性能试验数据差异。

1 34CrNiMo6风电主轴的化学成分和性能指标

我公司所承制的某型风电主轴,重量约为9283 kg,材质为34CrNiMo6,其基本尺寸见图1,化学成分要求见表1,产品力学性能要求见表2。

2 常规热处理工艺方案

34CrNiMo6风电主轴的常规热处理工艺见图2。

图1 34CrNiMo6风电主轴的基本尺寸Figure 1 The basic dimension of the 34CrNiMo6 wind power spindle

表1 34CrNiMo6风电主轴内控化学成分要求(质量分数,%)Table 1 Internal control chemical compositionrequirements of 34CrNiMo6 wind power spindle(mass fraction,%)

表2 34CrNiMo6风电主轴的力学性能要求Table 2 Mechanical properties requirementsof 34CrNiMo6 wind power spindle

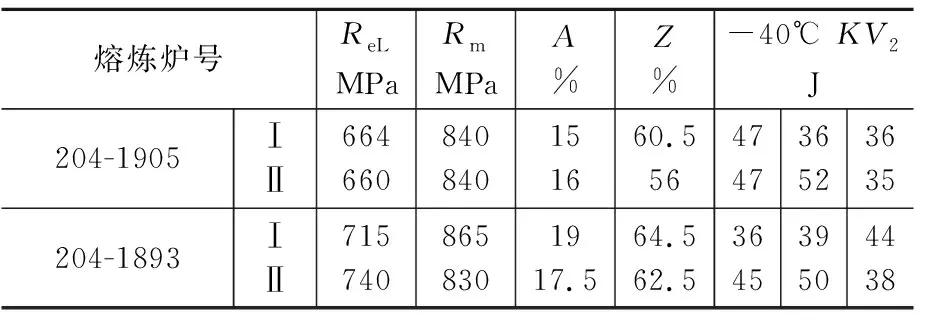

在同类产品中我们取炉号为204-1905和204-1893(化学成分见表3)两件风电主轴按常规工艺(如图2所示)进行热处理。试验结果显示低温冲击吸收能量不能满足技术要求。我们又对该两件产品采用同样的热处理方案进行第二次热处理后,效果仍旧不理想。表4是炉号为204-1905和204-1893风电主轴采用前后两次常规热处理工艺后(分别简记为“Ⅰ”和“Ⅱ”)的性能试验结果。

图2 34CrNiMo6风电主轴的常规热处理工艺Figure 2 The normal heat treatment process for 34CrNiMo6 wind power spindle

表3 部分34CrNiMo6风电主轴化学成分(质量分数,%)Table 3 The chemical composition of partial34CrNiMo6 wind power spindles (mass fraction, %)

表4 采用常规热处理工艺后204-1905和204-1893风电主轴的性能试验结果Table 4 The mechanical properties test resultsof 204-1905 and 204-1893 wind power spindlesafter normal heat treatment process

图3 改进后的热处理工艺Figure 3 The improved heat treatment process

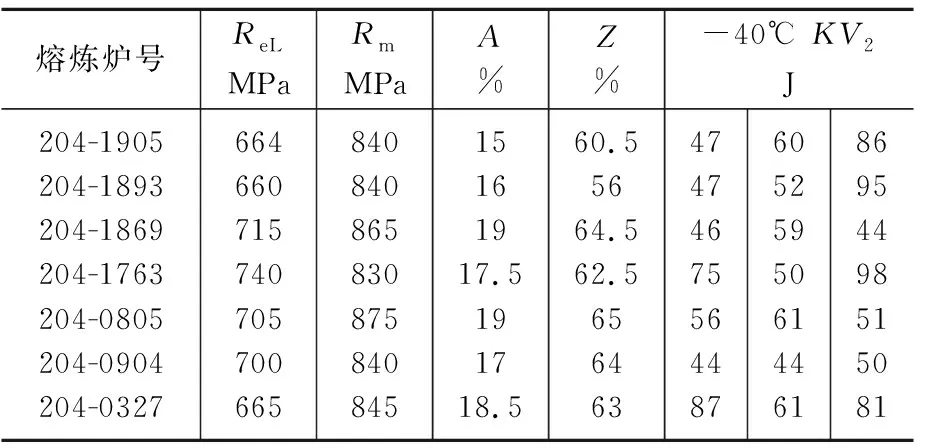

表5 部分34CrNiMo6风电主轴采用改进后热处理工艺的力学性能试验结果Table 5 The mechanical properties test resultsof partial 34CrNiMo6 wind power spindlesafter improved heat treatment process

由表4可见,采用两次常规热处理工艺后,这两件风电主轴均不能满足技术要求,其低温冲击吸收能量达不到验收标准。通过大量的工艺试验研究,制定了新的热处理工艺方案。

3 改进后的热处理工艺及力学性能试验结果

改进后的热处理工艺见图3。

表5是34CrNiMo6风电主轴采用改进热处理工艺后的力学性能试验结果。实践证明,采用改进的热处理工艺后,我公司生产的34CrNiMo6风电主轴综合力学性能得到较大改善,低温冲击吸收能量完全满足技术要求。

4 比较与分析

对比前后两种热处理工艺,主要是淬火温度和淬火介质,以及回火温度的变化。

34CrNiMo6风电主轴淬火加热温度是根据钢的临界点Ac3来确定的,根据临界点的经验计算公式,可以计算出该类产品的临界点Ac3约为770℃。根据大型锻件加热温度的选择原则,我们在常规热处理工艺中选定淬火加热温度为860℃。此次工艺改进主要是在常规工艺的基础上适当降低了淬火加热温度(采用800℃),以尽可能地避免奥氏体晶粒粗化和淬火后马氏体组织粗大,防止钢的脆化,以达到提高冲击吸收能量的目的。

淬火后要得到马氏体组织,淬火冷却速度须大于临界冷却速度。但冷却过快,工件的体积收缩和组织转变都很剧烈,从而不可避免地引起很大的内应力,容易造成工件变形和开裂,因此淬火介质的选择是个极其重要的问题。

采用水作为淬火介质可大大提高工件的冷却速度,特别是心部的冷却速度,使工件表面得到马氏体和下贝氏体组织、心部得到下贝氏体组织或下贝氏体加少量的上贝氏体组织,以提高产品的低温冲击吸收能量和综合力学性能。但由于水冷过程中马氏体转变区冷却速度太大,工件的体积收缩和组织转变都很剧烈,会引起很大的内应力,

易使工件产生变形和开裂;油的冷却能力虽比水小,但比较稳定,尤其是低温区冷却缓慢,可大大降低产品的内应力,因此我们在改进后的热处理工艺中考虑采取水冷+油冷的冷却方式。依据钢的等温转变规律,为了抑制非马氏体转变的产生,在C曲线“鼻尖”附近(550℃左右)需要快冷,而在650℃以上或400℃以下温度范围,并不需要快冷,特别是在Ms线附近发生马氏体转变时,尤其不应快冷,否则容易造成变形和开裂。由于水冷、油冷的冷却能力都局限在一定的范围之内,在改进后的工艺中优化了冷却方式,采用了水冷+空冷+水冷+油冷的间隙冷却方式,以获得接近于理想的淬火介质,既可以在过冷奥氏体分解最快的温度范围内具有较强的冷却能力,又可以在接近马氏体点具有缓和的冷却能力,这样实现了既可以保持较高的淬火冷却速度,又不会形成太大的淬火应力,有利于综合力学性能的改善和冲击吸收能量的提高。

另外,考虑到回火温度对产品力学性能的影响规律以及34CrNiMo6材质中Cr、Ni、Mo等元素的含量,在改进后的热处理工艺中采用了比常规工艺稍高的回火温度(620℃),以进一步提高这类产品的低温冲击吸收能量。

5 结论

综上所述,改进后的热处理工艺改善了34CrNiMo6风电主轴的综合力学性能,提高了该类产品的低温冲击吸收能量,也为我公司生产其他材质的风电主轴起到了很好的借鉴作用。