小车带极堆焊机的研制与应用

2021-04-30颜志华闫明洋

颜志华 闫明洋

(二重(镇江)重型装备有限责任公司,江苏212000)

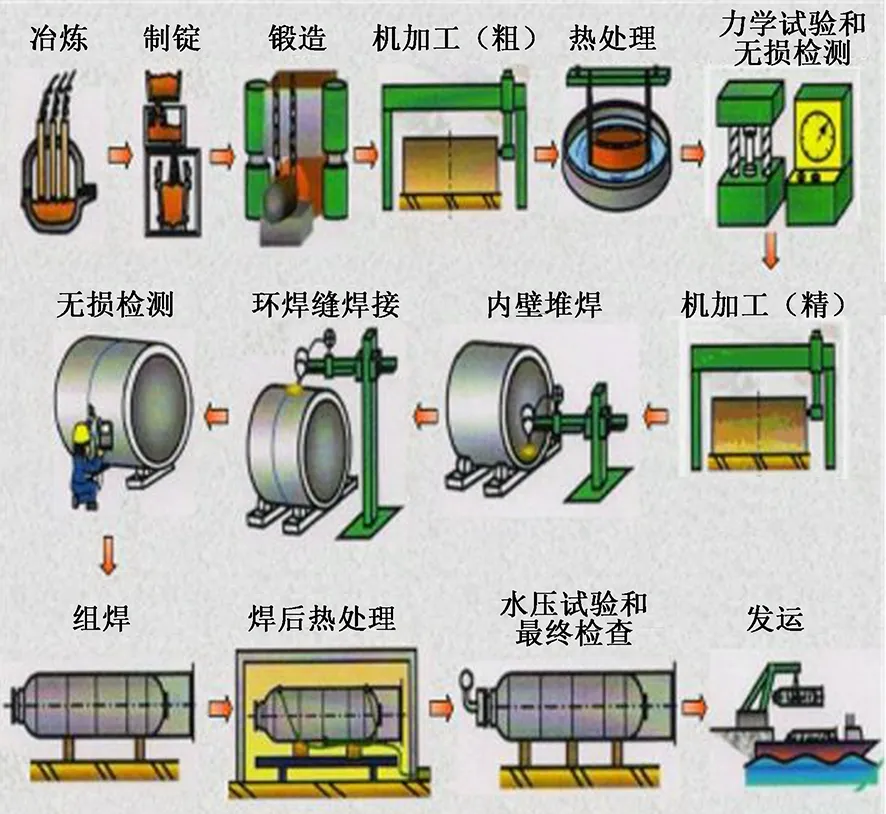

压力容器是一种能够承受高压的密闭容器,主要材质为低合金钢,其主要制造流程见图1。

图1 压力容器制造流程Figure 1 Pressure vessel manufacturing process

压力容器主要应用在石油化工与煤化工领域,用于传热、传质、反应等工艺过程,以及贮存、运输有压力的气体或液化气体。为了避免压力容器内壁遭受介质腐蚀或其他损伤,需在其内壁表面堆焊金属包层(堆焊层)。堆焊层一般为两层,第一层为过渡层,第二层为复层。常用的工艺方法为通过焊接方式(如带极堆焊)将耐腐蚀的奥氏体不锈钢堆焊在筒节内壁。目前行业内常用的堆焊设备主要为操作架带极堆焊机或气保焊机。操作架带极堆焊机由底座、立柱、横梁构成,堆焊机头安装在横梁末端,堆焊时将横梁伸至筒节内部,机头到达堆焊部位后相对静止,机头连续输送焊带配合滚轮架带动筒节连续旋转进行堆焊,堆焊完一圈后,横梁以一定的速度移动换道,如此周而复始直至堆焊完整个筒节内壁。操作架带极堆焊机见图2。

图2 操作架带极堆焊机Figure 2 Surfacing welding machinewith strip electrode on operate rack

目前市面上常用的操作架带极堆焊机横梁有效行程最大为8 m,筒节组焊后,堆焊部位(主要是补堆)距离筒节端面长度超过8 m时,机头不能到达堆焊部位,操作架带极堆焊机无法完成内部堆焊作业。如果使用气保焊进行堆焊,受焊丝丝径限制(一般为1.6 mm),堆焊效率非常低下,且电弧和粉尘对焊工的健康影响极大。为此,结合工况条件及工艺需求,研制了一种能够进入筒节内部并且能自主行走的小车带极堆焊机。

1 技术方案的确定

1.1 小车的选型与改造

选用小车的目的是通过小车自由进出压力容器筒节,解决带极堆焊机横臂行程不够的问题。小车的选配需满足体积小、重量轻、行走稳定、操作简便,且具备一定的负重能力等基本条件。

本项目选用的小车重量轻,行走稳定,其主要技术参数见表1。

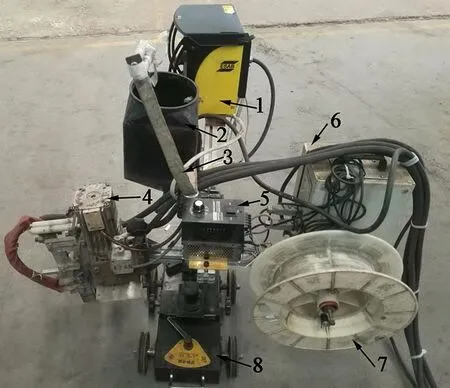

该小车行走无调速控制系统,为实现小车调速、启停及正反向行走功能,为小车配置了直流电机调速器,采用脉宽调制技术,具备效率高并有先进的短路保护功能。加装正反转三档开关,实现小车启停及正、反向行走功能。小车底座上安装左右调节滑板,调节行程为100 mm,通过该滑板进行左右微调,确保焊道的无缝衔接。左右调节滑板上安装立柱,并在立柱上安装两根横梁,横梁上安装机头等其他部件。小车带极堆焊机见图3。

表1 小车技术参数Table 1 Technical parameters of trolley

1—控制器 2—焊剂漏斗 3—焊带导向机构4—A6 VEC送带机及焊头 5—小车行走调速器6—磁控箱 7—焊带盘 8—小车图3 小车带极堆焊机(未安装焊接电源)Figure 3 Surfacing welding machine with strip electrodeon trolley (welding power supply not installed)

1.2 机头的设计与选型

小车带极机头安装在横梁前端,由升降滑板、送带机及带极堆焊焊头构成。升降滑板用于调节焊头的升降,调节行程为100 mm。送带机选用电机带减速机,最大输出扭矩为40 N·m。焊头选用带极堆焊焊头,该焊头适用于30 mm、60 mm、90 mm宽焊带,送带性能稳定、可靠。

1.3 关键配件的设计与安装

带极堆焊机的关键配件主要包括焊带盘、磁控箱、焊剂漏斗、磁控头等。为确保小车配重科学,行走平稳,设计时将焊带盘与磁控箱分别安装在一根横梁的两端,既保证了焊带存放位置,为磁控头提供了电源,同时也可以作为小车带极机头的配重,避免小车倾翻。

焊剂漏斗安装在另一根横梁上,焊剂漏斗选型规格为10 L,漏斗下方连接下焊剂管,下焊剂管将焊剂引流到焊头上。磁控头安装在焊头支架上,用于消除焊道咬边以及获得良好的焊缝成型。

1.4 焊带导向机构设计

由于焊带盘输出位置与焊头输入处空间角度发生了改变(约90°),为了减小焊带输送阻力,确保焊带输送顺畅,设计时在立柱顶部安装了一套焊带导向机构,导向机构末端安装两个平行尼龙刷,尼龙刷相对于水平方向上扬一定角度,引导焊带空间转角。焊带导向机构的设计,既能够减小焊带输送阻力,同时将焊带进行了架空支撑,避免焊带在输送过程中短路打火,确保焊接过程的安全性。

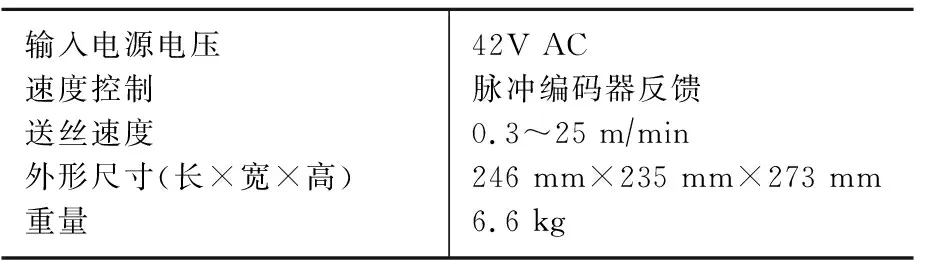

1.5 焊接控制器及焊接电源选型

焊接过程控制选用焊接控制器,焊接电源选用直流焊接电源。控制器和焊接电源通过控制电缆连接,采用通讯总线系统传输数据,同时控制器控制马达,并采用脉冲编码器进行速度反馈。通过焊接控制器前面板的调整和监控,也便于在焊前或焊接过程中调整焊接参数,实现焊接精准控制,确保焊接电源输出参数稳定,焊缝成型良好。控制器与焊接电源主要技术参数见表2、表3。

表2 焊接控制器主要技术参数Table 2 Main technical parameters of welding controller

表3 焊接电源主要技术参数Table 3 Main technical parameters of welding power supply

2 工艺参数及操作控制

焊接设备的工艺参数主要包括:焊接电压、焊接电流、焊接速度(筒节旋转的线性速度)、小车行走速度等。

为确保焊接质量,本次设计时焊接电压、电流及焊接速度完全采用焊接工艺参数。小车进入筒节内部后,调整小车与焊道平行,焊接速度确定后(保持不变),调节小车行走速度,使得小车速度与焊接速度一致,方向相反。具体控制方法为:从筒节相对静止处引入一个红外线照射点作为起焊点,调节机头升降滑板以及焊带,待焊头导电夹伸出的焊带紧贴筒节内壁时,调节小车行走速度,当焊带与红外线照射点在竖直方向完全重合时,表明小车速度与焊接速度已经匹配完成,之后即可起弧进行堆焊作业。

3 实际应用效果

根据现场实际应用,多台大型压力容器筒节使用小车带极堆焊机完成了内壁堆焊,焊缝成形良好(如图4所示),无损检测合格,焊接质量均满足工艺要求,相较于使用气保焊堆焊作业,生产效率提高2.5倍,大大缩短了产品制造周期。

图4 焊缝成形外观图Figure 4 Weld forming appearance drawing

4 结语

小车带极堆焊机结构小巧,便于转运,操作简便,堆焊效率高,焊缝成形好,焊接质量满足工艺要求,设备的投入使用有效解决了操作架带极堆焊机行程有限,以及使用气保焊机堆焊效率低的难题。