超临界机组用中压模锻动叶片成形技术研究

2021-04-30龙正建孙东海

李 波 谢 彬 龙正建 孙东海

(东方电气集团东方汽轮机有限公司,四川618000)

超临界机组用中压模锻动叶片作为汽轮机机组转动部分核心产品,结构特点复杂且扭曲程度及塑性成形技术前期无经验借鉴,需借助现有设备资源、技术资源及DEFORM软件等进行相应分析及研究。

1 叶片结构及成形技术分析

超临界机组用中压模锻动叶片结构较为特别,其叶根较大且为斜向菌形叶根,叶冠为圆锥弧形斜冠,汽道长度超过360 mm,初步计算叶片毛坯重量达到25 kg以上。从该叶片结构特点分析,在塑性成形过程中有以下技术难点:

(1)叶片投影面积大,基本已经达到目前厂内模锻锤极限能力,成形过程中在过渡处容易出现充形不满。

(2)叶根、叶冠外形均为矩形,在设计叶片毛坯及旋转锻压角平衡打击力时,必然造成叶根、叶冠斜面陡峭,且两个对角点落差大,形成充型难点。

(3)该叶片加上工艺头,叶片总长达540 mm以上,且各部分坯料分配不均,必须要设计最为合理的荒坯形状才能有效地充满型腔。所以如何合理开坯,用最少的锻造火次将锻件充型饱满且将欠压量控制在合理范围之内是成形过程中的关键点。

2 叶片锻件毛坯设计

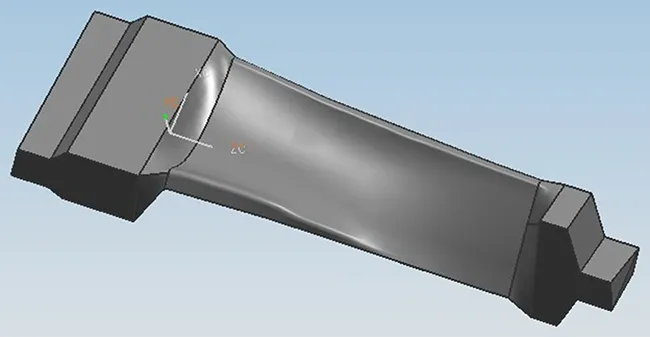

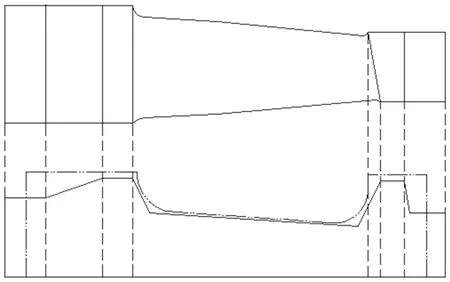

超临界机组用中压模锻动叶片型线扭角较大,为平衡打击力,且便于充型,需将叶片旋转一定角度。经过计算,并综合考虑叶根、叶冠截面及斜度,将该叶片型线旋转151°比较合理。同时为了保证模锻叶片的加工余量,根据模锻叶片放量标准,模锻叶片汽道部分放量3 mm,叶根和叶顶放量5 mm。但由于19个叶身截面扭角较大,在处理型线时,无法有效地将所有截面的进汽边或出汽边分模线处理在同一条直线上,为此,我们选择三段式分模,以G-G、O-O截面为分界点,将叶片型线的进汽边和出汽边分模线分别处理成三段直线。处理之后绘制的冷锻件三维图如图1所示,选取的分模面如图2所示。

图1 中压动叶片冷锻件Figure 1 Cold forging of medium pressure moving blade图2 中压动叶片分模面Figure 2 Parting surface of medium pressure moving blade

3 锻模设计

为了使叶片毛坯在模膛受均匀打击力便于成形,需保证叶片在模锻时受力均匀,并平衡模具的侧向剪应力。同时由于该叶片成形打击力较大,需提高模具的制造精度,并增大模具的各向锁模力,为了减小模具的错移采用了角锁口结构,锁口尺寸长宽高的比例大致选为3∶2∶1。锻模模膛及锁口如图3所示,并进行了一系列打孔工装及样板检测工装设计,本文不进行阐述。

图3 锻模模膛及锁口结构图Figure 3 Structure diagram of forging die boreand lock mouth

4 试验过程

4.1 锻造温度选择

该动叶片用钢14Cr12Ni3Mo2VN是一种马氏体耐热不锈钢,该钢化学成分设计合理,常温和高温下力学性能良好,缺口敏感性小,减震性及抗松弛性能良好。依托公司前期对该材料的研究成果,选择始锻温度1150℃,终锻温度850℃作为锻造温度工艺参数。

4.2 荒坯形状设计

设计荒坯形状时,根据体积相等原则,将该动叶片分为若干部分,分别折算为等体积的圆柱体或圆台,并通过做截面图的方法进行辅助设计。截面图见图4,图中上部分实线为叶片锻件形状,下部分实线为各截面折算为圆柱后的半径变化曲线,双点划线为我们简化以后的毛坯半径。这样整个叶片毛坯形成了两头大中间小的哑铃状,具体尺寸见图5,为方便毛坯在模锻模膛中的定位,我们将叶根、叶冠拍扁成十字交叉的扁圆形状。

4.3 有限元模拟分析

根据做截面图方法辅助设计的初始荒坯形状尺寸,进行成形数值模拟分析。在模拟叶片成形过程中,先未考虑模具的工作状况,定义模具为刚性体,模具材料为AISI H13,预热温度300℃;定义坯料为塑性体,材料14Cr12Ni3Mo2VN,始锻温度1150℃。环境温度20℃,界面摩擦系数0.5(普通机油);成形设备为50 kN模锻锤,初始开坯欠压设置3 mm。

模拟分析后整体成形结果如图6所示,各截面充型情况如图7所示。从整体成形分析结果看,优化后的开坯方案比较合理,整个叶片锻模型腔充型完整,且产生的飞边也很均匀,比较适合进行生产试验。从成形结果还可看出叶根、叶冠工艺头飞边部位存在金属折叠趋势,这是由于自由锻开坯叶根、叶冠截面远比工艺头截面尺寸大,没有进行工艺头坯料的局部分料的结果(由于工艺头局部分料需要额外的模具工装,为简化自由锻开坯形状,将工艺头用料全部设计到叶根、叶冠用料上),但从模拟结果看,该折叠金属基本转移到飞边上去了。除叶冠工艺头边缘可能存在折叠,通常切边后基本不存在折叠金属,不影响后续产品加工质量。

图4 动叶片截面图Figure 4 Cross-sectional diagram of moving blade

图5 动叶片荒坯尺寸图Figure 5 Dimension drawing of moving blade blank

图6 开坯成形分析结果Figure 6 Analysis results of blank forming

图7 充型情况Figure 7 Filling situations

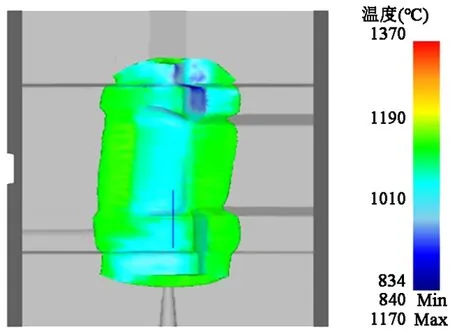

从成形温度分布(见图8)可以看出,坯料成形过程中与模具接触的区域冷却较快,尤其在叶根、叶冠与叶身过渡圆角和工艺头部位温度最低,这是由于此区域在坯料成形过程中与模具接触时间最长,热传导损失能量最多造成的,然而坯料中部(锻件产品内部)始终处于变形阶段,由于坯料成形过程中吸收能量发生塑性变形,因此其主要变形区域温度反而升高。图中还显示叶片飞边温度也特别高,这是由于坯料产生飞边时该部分金属不仅变形量特别大,而且该部位与模具摩擦较多,因变形摩擦做功使温度变高。从等效应力分布(见图9)可以看出,坯料充填成形后应力主要分布在锻件产品四周飞边处,这主要是因为坯料在产生飞边过程中与模具桥部入口圆角产生的摩擦力较大,金属变形较多,从而造成四周应力比较集中。

图8 成形温度分布Figure 8 Forming temperature distribution

图9 等效应力分布Figure 9 Equivalent stress distribution

从以上锻件成形分析结果可以预测,叶片模锻成形过程中,由于坯料与模具有接触传热,摩擦做功产热,以及热功转换等原因,导致模具型腔温度会不断升高。分析得出坯料变形温度降低的外表面区域与对应的模具型腔部位,以及模具型腔桥部入口圆角部分,产生的热交换能量较多,模具温度会升高,同时由于该区域受挤压、摩擦做功等因素的影响,会严重影响模具的强度,长时间工作甚至会发生模具圆角塌陷,这些是与实际生产中该处模具磨损塌陷情况相符的。故要求在模具加工过程中尤其要保证分析所示区域的热处理强度和硬度,避免模具过早磨损塌陷甚至开裂造成报废。在生产操作中还需通过喷涂润滑剂来防止模具因温度上升过高而造成的缺陷。

5 荒坯形状定型及模锻叶片试制

依托有限元模拟分析荒坯尺寸后,进行试制荒坯5件,自由锻开坯后荒坯情况如图10所示,模锻成形切边后,目视检查,模锻成形效果较好,叶片充型饱满且飞边连续均匀,模锻叶片毛坯质量良好,棱角充填饱满。

6 产品检查

通过性能热处理、喷丸、打孔检查后选样送检,结果显示力学性能均合格。为分析该模锻叶片的余量分布情况,并验证该模锻叶片能否满足下工序加工要求,我们除了对试制的5件模锻叶片逐件进行样板检测外,还从中抽取两件进行了三坐标检测,其模锻叶片实物型线与叶片理论型线轮廓对比图见图11,余量分布比较均匀,检测结果符合设计标准要求。

图10 试锻荒坯及模锻叶片实物Figure 10 Trial forging blanks and die forging blades图11 叶片实物型线与叶片理论型线轮廓对比图Figure 11 Comparison of actual profile and theoretical profile of blade

7 结论

通过对超临界机组用中压模锻动叶片成形技术研究,通过结构特点分析、模具设计、数值模拟等研究过程相互验证及试验,提高了荒坯尺寸的准确性,减少了模具试锻周期;且结合叶片毛坯试制及生产,验证了该毛坯设计、荒坯形式以及锻造工艺参数的合理性;并通过锻后性能热处理工艺试验及三坐标检测等方式,检查了其组织性能、充型状态及飞边情况等,确定了该模锻动叶片成形技术参数及流程,攻克了该类叶片模锻成形技术瓶颈,为公司后续同类产品提供了技术储备及研究方向。