大型锻件内部孔隙性缺陷变化对冲击性能的影响

2021-04-30信瑞山马庆贤

周 鹏 信瑞山 邱 垚 马庆贤

(1.清华大学机械工程系先进成形制造教育部重点试验室,北京100084;2.中钨高新材料股份有限公司,北京100010;3.鞍钢集团北京研究院有限公司,北京102211)

大型锻件作为关键承载结构件广泛用于军工、交通、能源等领域,直接关系着整个设备能否安全可靠运行。因而其力学性能如冲击等动载性能是评价锻件质量水平的重要标志之一。由于采用钢锭直接锻造,内部孔隙性缺陷的锻合效果直接影响着大型锻件的质量。

锻件的力学性能取决于其化学成分和组织状态,因而锻造工艺中温度和塑性变形量是两个重要的影响因素。目前,国内外对裂纹经高温修复处理后,材料的室温静载力学性能可完全恢复或达到使用要求已有较多的文献报导。而材料在承受冲击等动态载荷时,由于载荷持续时间短、变化幅度大,因而与静载时破坏机制不同、影响因素差别较大,对材料中存在的孔隙性缺陷、组织不均匀等更为敏感,目前有关孔隙性缺陷锻合效果对冲击等动载性能影响的相关文献报导较少[1-6]。质量性能要求较高的大型锻件,其技术标准中一般明确规定要求对静载力学性能、冲击吸收能量、延伸率等性能指标进行检验。

目前,对于内部孔隙性缺陷锻合后动载力学性能恢复程度的研究尚未形成共识。因此,针对锻件中孔隙性缺陷的锻合效果,研究冲击等动载力学性能的变化特性,通过模拟研究孔隙性缺陷修复过程中组织变化对锻件力学性能的影响效果,确定锻造工艺中合理的塑性变形量,以期为大型锻件锻造工艺提供理论支撑,具有重要的使用价值。

1 试验材料及方法

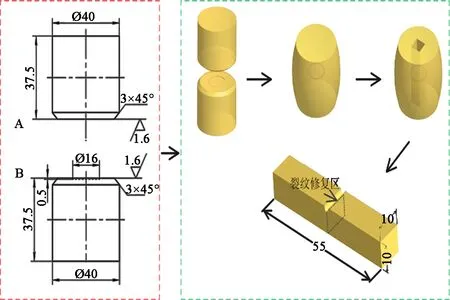

为掌握大型锻件内部孔隙性缺陷锻造过程对冲击等力学性能的影响规律,采用高温断面压合方法模拟研究其结合面组织变化效果及对力学性能的影响,模拟试件尺寸和制作过程如图1所示,将试件上下两部分边缘焊合,然后在900℃、1000℃、1100℃、1200℃等温度条件下进行镦粗变形,压下率为20%。

图1 试件尺寸和制作方法示意图Figure 1 Specimen size and manufacturing method

试件变形完成后保温、水冷到室温,通过线切割沿着试样轴向剖取冲击试件材料。按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》中相关要求,冲击试件尺寸为10 mm×10 mm×55 mm,试件长度中间制作U型缺口,并保证模拟裂纹修复面位于U型缺口的中间位置。在300 J摆锤冲击试验机上进行室温试验。

为研究裂纹等孔隙性缺陷锻合过程中动载冲击性能的恢复效果,设计了对比试验用以比较结合面对冲击性能的影响。两种试样尺寸相同,取自同种材料,采用相同的变形工艺条件和试验方法。

2 孔隙性缺陷锻合效果对冲击性能的影响

2.1 温度对断面结合区冲击性能的影响

试验材料采用30Cr2Ni4MoV,不同温度条件下保温60 min水冷后,得到冲击吸收能量检测结果。采用含有断面结合区试件和对比试件的冲击吸收能量之比来定量评估孔隙性缺陷锻合对冲击性能的恢复效果,定义冲击性能恢复率η:

(1)

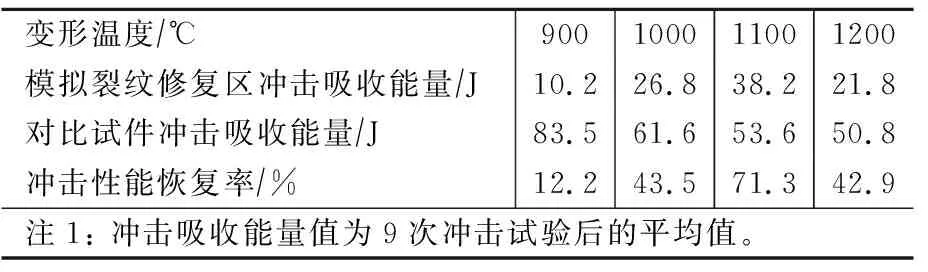

η为冲击吸收能量恢复率,KU为不同工艺参数处理后的模拟裂纹修复区所获得的冲击吸收能量,KU0为对比试验的冲击吸收能量。试验得到,不同温度保温60 min水冷后模拟裂纹修复区的冲击性能和恢复率如表1所示。

表1 不同温度保温60 min及水冷后的冲击性能Table1 Impact properties after heat preservationat different temperatures for 60 min and water cooling

在超声检测完全合格的条件下,对比之前研究结果[1-4]可知,与之对应的抗拉强度完全得到恢复。850℃以下,结合面冲击吸收能量基本不能恢复。由表1可知,900℃时对比试件冲击吸收能量最大,随着温度升高,材料冲击吸收能量逐渐降低,呈现先升高后下降的趋势。而900~1100℃温度范围,模拟裂纹修复区的冲击吸收能量逐渐增大。温度升高到1200℃时,断面结合区的冲击吸收能量出现降低现象。

2.2 断面结合区组织变化分析

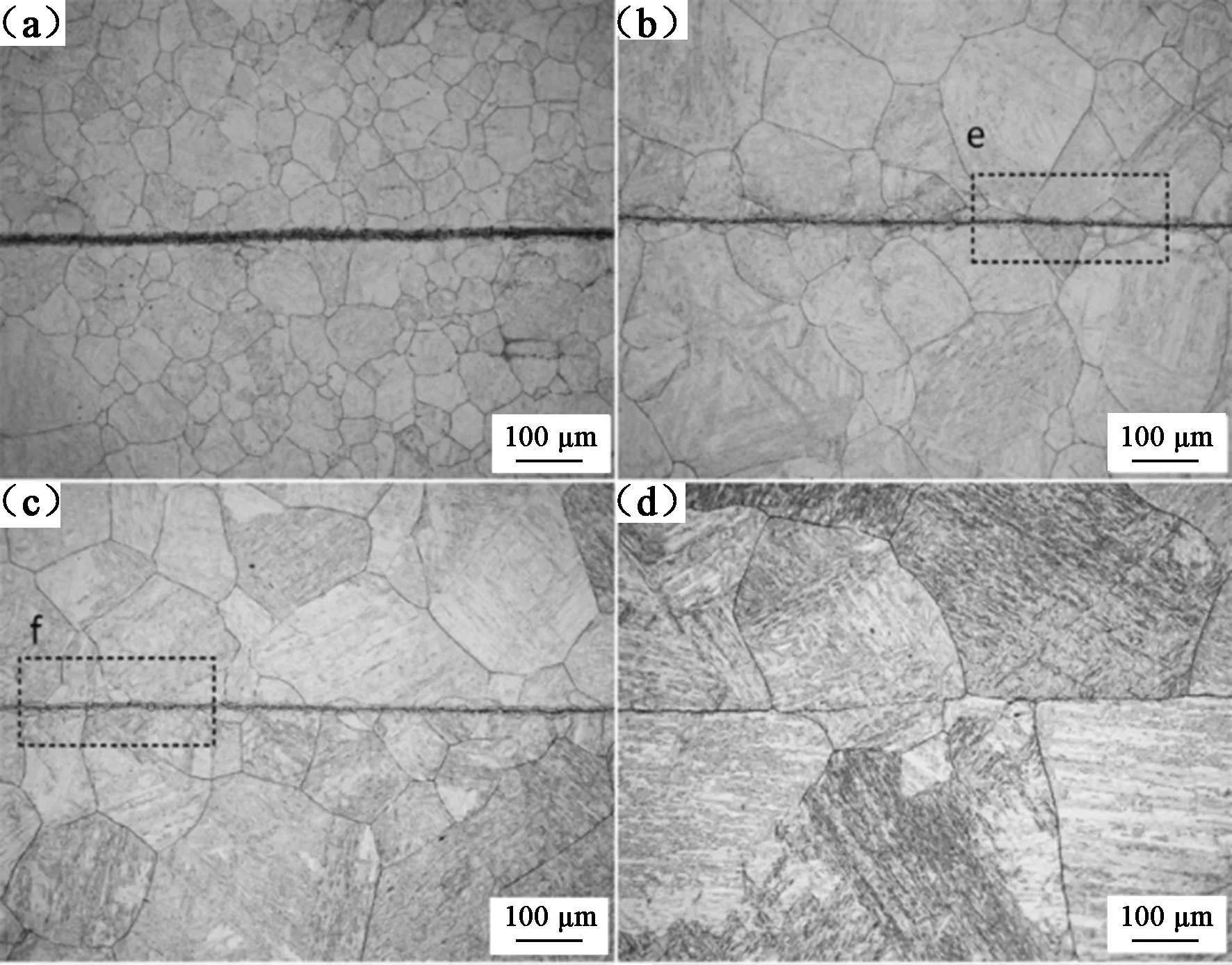

试验得到不同温度条件下,模拟裂纹修复的断面结合区金属组织变化情况如图2所示。

由图2可知,当温度达到再结晶温度时,在镦粗变形作用下,断面结合区由于再结晶出现了晶粒,使得断面结合区形成了完全的化学结合。因而超声检测方法已检测证明断面结合区没有孔洞存在,与之对应的拉伸等静载力学性能得到恢复[1-4]。而温度升高,基体晶粒变化明显,当温度达到1200℃时基体晶粒尺寸长大,致使基体冲击吸收能量明显地出现降低。900℃时断面结合区冲击吸收能量最小,随着温度升高,断面结合区冲击吸收能量明显升高,这是由于900~1100℃温度范围内断面结合区再结晶晶粒的形成、长大并修复了结合面上的微孔隙所致。随着温度进一步升高,1200℃时断面结合区的冲击吸收能量降低,这是由于断面结合区基体晶粒快速粗化,与断面结合区出现的再结晶晶粒尺寸差别增大所致。

(a)900℃ (b)1000℃ (c)1100℃ (d)1200℃图2 不同温度保温60 min及水冷后断面结合区组织形貌Figure 2 The microstructure of fraction junction areaafter heat preservation at different temperaturesfor 60 min and water cooling

该特征与静载拉伸性能的恢复存在明显的不同[1-4],这一差异的产生主要是由于冲击性能对组织不均匀更为敏感,晶粒粗大降低了材料的裂纹扩展阻力。

由图2中晶粒组织变化所对应的冲击性能与温度变化关系可知,高温长时间保温一方面可以加速结合面上晶粒长大有利于恢复材料的冲击性能,然而另一方面却又不可避免地导致基体材料晶粒长大、甚至粗化,加剧了基体与结合面晶粒组织的差异,引起冲击性能降低。这是高温修复孔隙性缺陷影响冲击性能提高而相互矛盾的两个方面。因此,较为理想的效果是断面结合区的再结晶晶粒快速长大,而基体组织晶粒长大较慢,实现整体晶粒组织均匀一致。

2.3 锻造工艺塑性变形量的要求

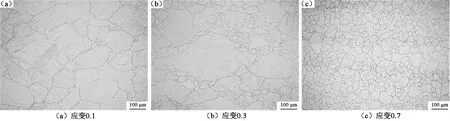

如图2可知,与之对应的断面结合区冲击性能均未获得完全恢复。与900℃时相比,1000℃时的冲击吸收能量恢复率明显增高,主要原因是900℃时材料中缺陷修复以高温扩散为主,1000℃以上时以断面结合区中再结晶和晶粒填充间隙为主的两种不同修复机制所致[1-4]。30Cr2Ni4MoV钢在1050℃分别镦粗变形至应变值0.1、0.3、0.7后的显微组织如图3所示。在变形初始阶段,原始晶界逐渐开始弯曲,部分三叉晶界处开始出现再结晶晶核,见图3(a);随变形程度的增加,沿原始晶界出现了大量动态再结晶晶核并开始逐渐向晶内延伸长大,见图3(b);当应变达到0.7后,原始组织完全被新生成的动态再结晶晶粒所代替,见图3(c)。其微观组织变化过程可以概括为三个阶段[5]:(1)应变量较小的变形初期,原始晶界开始弯曲,为动态再结晶形核创造了能量条件和结构条件;(2)随着应变量的逐渐增加,在原始晶界附近形成了大量的亚晶粒,亚晶开始通过晶界凸出的方式形成动态再结晶晶核;(3)再结晶晶核在继续变形的过程中,通过大角度晶界的迁移逐渐长大,进而代替了原始组织。

图3 30Cr2Ni4MoV钢1050℃变形时在不同应变条件下的显微组织Figure 3 Microstructure of 30Cr2Ni4MoV steel deformed at 1050℃ under different strain conditions

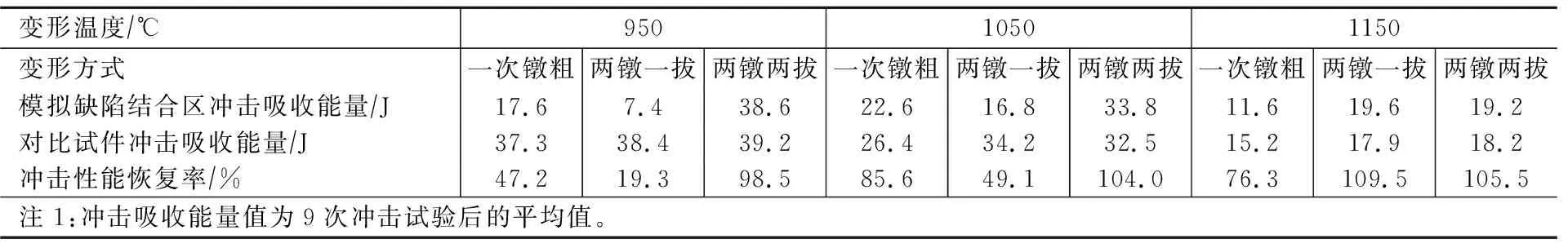

表2 不同变形方式下断面结合区冲击性能检测结果Table 2 Test results of impact properties of fraction junction area under different deformation modes

由此可知,基体晶粒细化至与断面结合区新生晶粒尺寸相近时,需要足够的塑性变形量和完成时间。也就是说,在高温条件下冲击性能恢复需要足够的塑性变形量和保温时间才能完成组织均匀化。

2.4 不同变形方式对冲击性能的影响

为掌握不同变形方式对冲击性能恢复的影响,成比例增大了试件尺寸。采用SA 508-3钢材料,加工成直径120 mm,高为60 mm的圆柱体,组对焊合边缘。加热至950℃、1050℃和1150℃时锻造变形,分别进行镦粗、镦粗→拔长→镦粗、镦粗→拔长→镦粗→拔长。镦粗压下率为20%,拔长时压下顺序为0°→180°→90°→270°,压下4次完成一个拔长工序,每次压下率为20%,满砧压下。锻造完成后,以变形温度保温10 h,然后空冷至室温。冲击试样获取方法和尺寸等要求与图1中相同,检测结果见表2。

当变形方式相同时,对比试件的冲击性能随着变形温度升高而降低。当变形温度相同时,两镦一拔变形后对比试件的冲击吸收能量较一次镦粗明显提高,1150℃时模拟缺陷试件的冲击吸收能量恢复到初始状态。两镦两拔变形后试件的冲击吸收能量与对比试件的冲击性能基本相同,表明缺陷的冲击性能基本得到恢复,分析组织后发现其断面结合区与对比试件的晶粒组织状态基本相同。

对比以前研究成果[6]可知,变形方式对断面结合区组织的影响主要是由于镦粗变形形成的晶粒带呈较为平整的“一”字形。变形方式为两镦一拔时,随着温度升高,断面结合区的冲击吸收能量及其恢复率均得到提高,此时晶粒具有取向性并与基体晶粒组织尺寸差别较大,即通俗说法为存在“混晶”。

由以上研究结果可知,温度和塑性变形量是影响内部孔隙性缺陷锻合以提高冲击性能的重要因素,其影响效果主要通过晶粒组织均匀程度体现,这也解释了拉伸等静载性能和冲击等动载性能恢复机制不同,主要原因为晶粒组织均匀性和微孔洞等差异。显然,依靠锻合材料内部孔隙性缺陷修复冲击等动载力学性能的难度大于拉伸等静载性能。

为实现锻件内部孔隙性缺陷锻合以提高力学性能,锻件内部基体组织和断面结合区所形成的再结晶组织应均匀一致,显然单次镦粗变形时其内部塑性变形量难以实现组织均匀。若使晶粒细化均匀,在不同方向上需要足够的塑性变形量和完成时间,为保证大型锻件综合性能满足要求,需要采用两镦+两拔以上的锻造工艺以实现内部组织均匀。从保证静动载力学方面分析可知,优化缩短大型锻件锻造工艺流程存在很大的发展空间。

3 结论

(1)单次压下变形,内部孔隙性缺陷可以消除,拉伸等静载性能能够恢复到初始状态性能,但是由于晶粒组织不均匀,冲击吸收能量等动载性能不能得到完全恢复。

(2)经过两镦两拔的高温塑性变形,断面结合区域的冲击性能可以恢复到初始状态。在现有材料和冶炼、铸造条件下,建议采用两次镦粗加两次拔长变形以上的锻造工艺。