大幅角摇摆倾斜背景下柴油机油底壳滑油流动仿真

2021-04-29黄晔晖王正祎李建路勇

黄晔晖,王正祎,李建,路勇

1. 中船重工集团公司第711研究所,上海 201108

2. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

随着科技的发展,人们对柴油机的经济性和动力性提出了更高的要求。对于柴油机来讲,良好的润滑效果是达到更好经济性和动力性的有效手段之一[1]。保证润滑系统工作可靠的最基本要求是:及时为柴油机各润滑及冷却点输送足够的机油,同时需要保证整个润滑系统中不能存在较大的连片空气。

现代复杂工作条件下,柴油机的工作环境往往伴随着大幅度的摇摆和倾斜,例如复杂海况下的船舶复杂路况下的大型农用设备等[2]。这些情况下柴油机油底壳极易产生晃动,油底壳中机油液面非常不稳定。如果吸油盘布置和液面高度不合理,容易使吸油盘露出油面,部分空气被吸入到润滑油路,对柴油机工作产生重大影响[3]。为评估能否产生这一影响,对不同工作环境下油底壳内机油晃动过程进行分析与评估。

随着计算机性能及分析软件的日趋成熟,与试验相比,流体仿真分析具有可预先研究、成本低、周期短以及可视性等一系列显著优点[4]。尤其是对于先验设计而言,模拟仿真更是有着得天独厚的优势[5]。故本研究采用该仿真技术对油底壳机油晃动进行研究,直接观察油面晃动情况,最后对油底壳的现有设计进行评价以及提出改进方案。

1 几何模型建立

所需的几何模型根据TBD620系列柴油机油底壳建立,为2.2 m×0.46 m×0.45 m的不规则湿式柴油机油底壳。

由于柴油机几何三维模型较为复杂,包含许多非流体计算区域的其他机构,对油底壳内流体的仿真没有影响,故对整个模型进行一定程度上的简化[6]。

整个油底壳部分的细节较多,在计算时仅抽出包含有效流动的流体区域和会对模拟结果产生影响的固体区域,其余诸如壁厚、螺纹孔等细节进行简化处理。曲轴在柴油机整个运行过程中保持旋转,无法确定其特定时刻位置,故需对曲轴部分进行化简[7]。

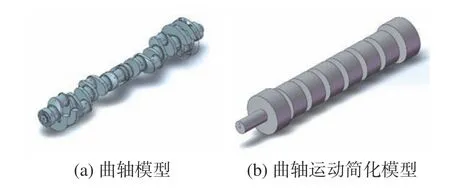

图1 曲轴三维几何模型

对于曲轴的化简采用将曲轴的旋转过程抽象为圆柱体的策略,以曲轴最大半径为基准画圆,生成圆柱体,此圆柱体即为曲轴的运动区域。曲轴简化模型如图1所示。可以认为,在柴油机横摇或纵摇过程中,有滑油碰到曲轴运动区域,即为有几率发生搅油情况,将此作为无法达标的标准之一。将所有应用的三维几何模型装配,如图2所示。

图2 整体三维模型

2 油底壳液面仿真分析

采用ANSYS公司的Fluent软件对油底壳内流体流动过程进行仿真计算,模拟油底壳在固定频率下横摇和纵摇的过程,观察整个液面由晃动到平稳的过程,评估油底壳及液位设计是否存在不合理的情况。

2.1 网格划分

将整体模型分为2部分,油底壳、机壳和前后端盖包围的部分为流体区域;曲轴的运动区域、吸油盘、油泵和进油管为固体区域。流体区域划分体网格,固体区域仅划分面网格。整体网格如图3所示。

图3 整体网格划分

2.2 仿真方案

油底壳的设计包括油底壳中液面位置以及吸油盘布置两方面。根据可能出现的情况,油底壳在晃动过程中的幅度和频率如表1所示

表1 油底壳晃动要求

需验证的油底壳设计合理性标准为:当机油油量最大时(200 L),满足连杆、曲轴不产生可能会引起吸油盘附近出现空穴、造成空吸的搅油;当机油油量最小时(150 L),满足吸油盘的位置在机油液面以下。

所有摇摆情况的过程无法完全模拟,故选取油底壳运动过程的极限状态,在运动幅角上采用最可能产生空吸现象的最大幅角;在周期上,根据目标柴油机运行条件,选用横摇和纵摇最短周期、滑油受惯性力影响最大的3 s和4 s进行计算,这时最可能出现违反先验设计原则的状态[8]。若在此边界条件下计算结果符合油底壳判断标准,则认为油底壳在任意周期,任意单自由度幅角角度内的摇摆都符合标准。

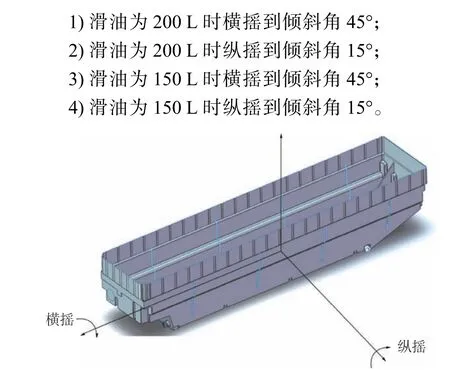

共需进行4组方案的计算:

图4 横摇纵摇方向示意

2.3 仿真结果及分析

计算分别模拟在200 L和150 L情况下油底壳中油相由0°倾斜到横摇45°以及纵摇15°的过程。

两相流采用流体体积函数(volume of fluid, VOF)模型。分别匹配200 L和150 L液相,液相流体为滑油;其余为气相,流体为空气。采用变重力方式来模拟油底壳摇动过程。

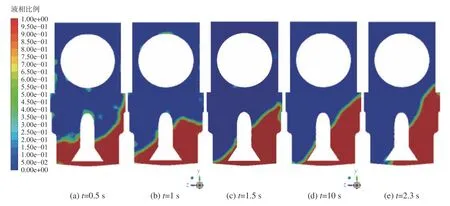

在建立计算模型的过程中,流体的物性参数设置较为重要。本文仅对柴油机在稳定运行的情况下进行仿真,在此情况下,油底壳工作环境温度为80~120 ℃。由于空气和滑油的物性参数,如动力粘度系数等在此范围内变化幅度较小,且无法准确模拟运行时油底壳工作环境温度变化规律,故采用平均温度100 ℃下的物性参数进行后续的模拟仿真计算。经过对计算结果的分析,发现在横摇到45°情况下搅油风险极低,主要可能风险在于吸油盘空吸;在纵摇到15°情况下吸油盘空吸风险极低,主要可能风险在于曲轴搅油。下文只针对可能存在风险的角度做截面分析。图5~8中(a)~(c)分别为摇动过程中的0.5、1、1.5 s截图,(d)为运行10 s液面稳定后的截图。在1.5~10 s内,油底壳内滑油液面呈现不规律晃动趋势,在图中不一一列出,若其中存在不符合规则的情况,会在图中单独列出进行说明。

图5 油量200 L纵摇过程截面液面分布

图6 油量200 L横摇过程截面相位分布

2.3.1 油量200 L摇动结果分析

纵摇过程和极限倾角下持续工作过程如图5所示,图中红色部分为液相,蓝色部分为气相。在整个纵摇过程中,油底壳中滑油在惯性作用下冲击壁面,会有一部分飞溅到配重块上,但这部分滑油量较少,不会引起曲轴搅油现象,同时可以为曲轴在一定程度上提供润滑效果,可以认为原设计在200 L油量纵摇情况下合理。

横摇过程和极限倾角下工作过程如图6所示。图6可看出,尽管横摇过程幅角较大,横摇过程中滑油液面位置非常不稳定,但由于油量较大,滑油液面始终位于吸油盘上,不会出现吸油盘空吸风险。

综上,在200 L油量的状态下,不管横摇或是纵摇,现有设计的油底壳中滑油可以完全没过吸油盘,并且在运动过程中不触及到曲轴的运动区域,未发生大面积搅油现象,现有油底壳设计符合要求。

纵摇过程和极限倾角下工作过程如图7所示。

图7 油量150 L纵摇过程截面相位分布

2.3.2 油量150 L摇动结果分析

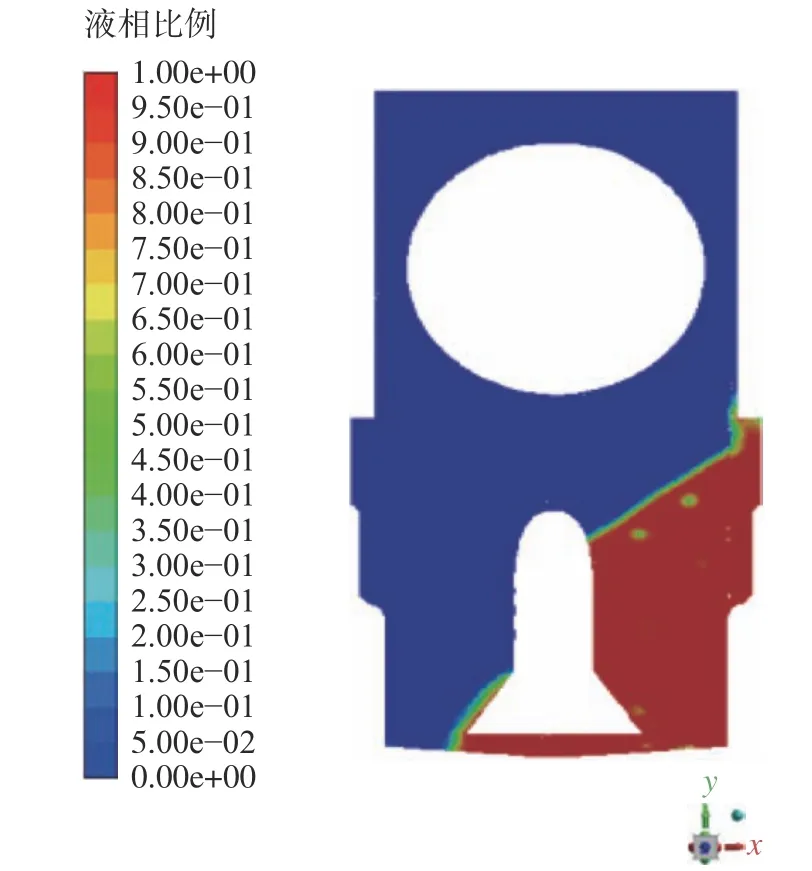

在150 L的状态下,由于油底壳中滑油油量减少,曲轴大面积搅油的风险减小,如上图6所示,在晃动过程中只有较少体积滑油接触到曲轴的运动区域,且接触部分液相占比集中在20%~40%,进一步降低了搅油风险。

横摇过程和极限倾角下工作过程如图8所示。由于在这种工作条件下油量较小,横摇倾角又偏大,在运动周期最小的情况下滑油随着油底壳运动速度相对较大,惯性作用带来的影响随之增强,在2.3 s会出现液面未完全覆盖吸油盘,吸油盘空吸的现象。虽然空吸现象时间很短,但也会造成油压降低,润滑系统出现故障的风险[9]。

图8 油量150 L横摇过程截面相位分布图

综上,在150 L油量的状态下,现有油底壳的布置设计可以满足纵摇状态下的安全运行要求,但在横摇45°的情况下,会出现空吸的风险[10]。故综合200 L油量和150 L油量的极限运行情况,现有柴油机油底壳布置设计不合理,需要改进。

3 改进措施

针对风险情况,对油底壳设计进行相关改进。考虑到改进方案的实用性,以不改变油底壳固定结构和部件配合参数为标准[11],计划从两方面提出改进方案。其一为改变油底壳中滑油量,在油底壳中补油;其二为在吸油盘周围增加挡板,使之附近存油量上升。

3.1 补油方案

补油方案较为简单易于实现,但若补油量过高可能引起液位报警,这种方案下可能存在的风险仅由液位过高或过低造成,需验证最小和最大补油量下液面位置来判断方案是否合理。根据满足发动机在大摇摆工况下油底壳液位传感器工作量程一直保持正常的液位范围确定补油量,最小和最大的补油量分别为40和70 L。

图9所示为补油40 L情况下横摇过程中最低液面位置。经过补油后,在油底壳整个横摇到最大倾角过程中,并未出现吸油盘空吸现象以及曲轴搅油现象,最小补油量合理。

图9 补油40 L最低液位

由于在补油的过程中可能会出现偏差,根据最容易发生曲轴搅油现象的情况,即纵摇15°时的液面位置计算最大补油量。图10所示为补油量70 L情况下纵摇到最大倾角过程中最高液面位置。在补油70 L纵摇时,最高液位处出现了滑油与曲轴运动区域接触的现象,这是正常的搅油现象,轻度搅油有利于机体中曲轴等部位的飞溅润滑需要。从模拟结果来看,滑油液位与曲轴运动区域接触面积较小,说明滑油与曲轴仅少量接触,不会引起空穴导致吸油盘空吸的风险,可以看作是正常搅油现象。

图10 补油70 L最高液位

3.2 挡板方案

在吸油盘可能空吸的情况下,通过添加挡板的方式提高吸油盘附近的存油量也是防止空吸的有效手段[12]。这种方案下可能存在的风险来源于2个方面:1)最短周期内剧烈摇摆带来的液位变化使得最高液面在吸油盘之下;2)最长运动周期内缓慢摇摆时,挡板过高,挡住低液位侧滑油进入吸油盘区域,造成吸油盘空吸。以下针对这两点进行验证计算。

由于挡板添加于油底壳内,只与滑油接触,不易锈蚀,故选用螺栓连接。这种连接方式相对焊接有着便于拆卸以及连接质量较高的优势。考虑到吸油盘边缘与相邻的横向肋板的距离以及与回油管的位置关系,建立主要挡板尺寸为495 mm×5 mm×40 mm;挡板连接处的尺寸为20 mm×5 mm×40 mm,纵向挡板的设计如图11所示。

图11 纵向挡板示意

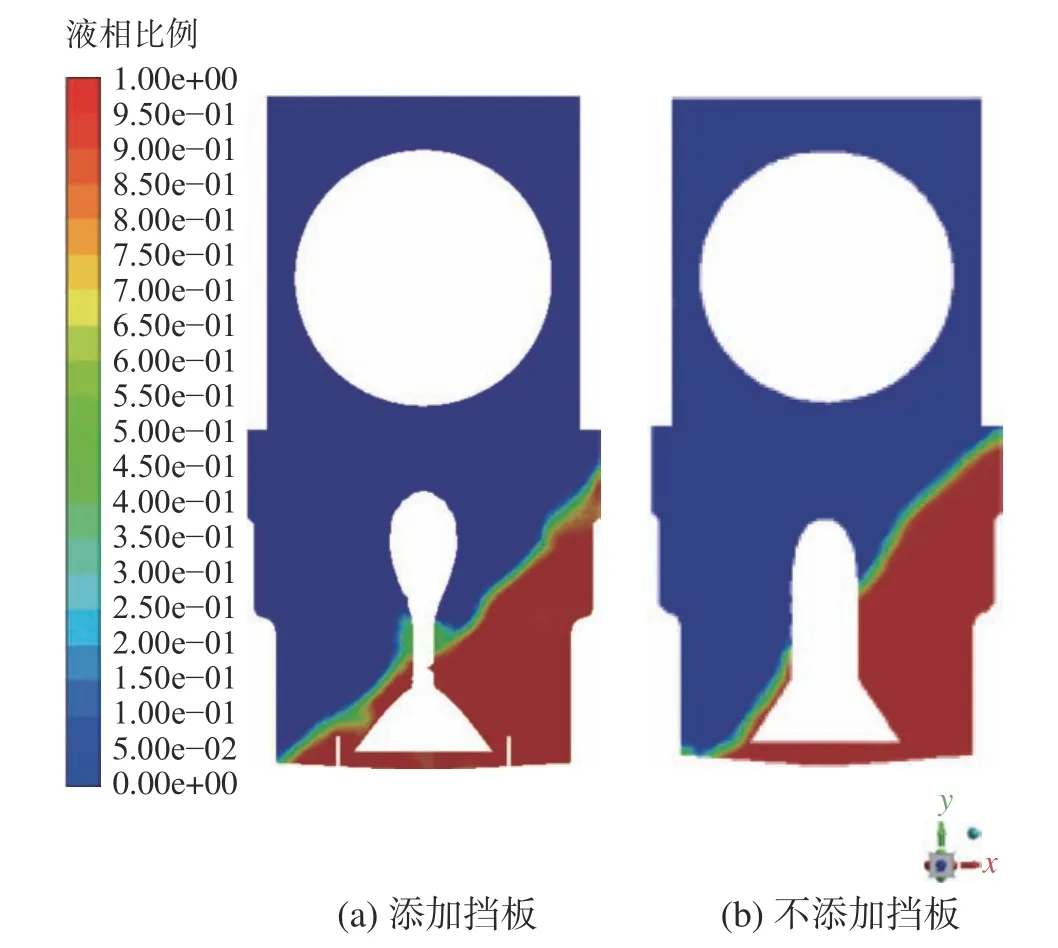

添加纵向挡板后,最短周期(3 s)滑油量150 L横摇到45°过程中与未添加挡板前最易空吸液面位置如图12所示。添加挡板后,当油底壳随着船体快速晃动时,吸油盘吸油口附近的油液会在向油底壳侧壁运动之前冲击挡板,此部分滑油在惯性作用下冲击油底壳侧壁流动阻力明显增大,起到了存油效果[13]。同时由于挡板的高度在吸油盘吸油口之上,能保证其附近的滑油在油底壳横摇过程中吸油口附近始终有没过吸油口的滑油。添加挡板后,由于挡板的存油作用,吸油盘不存在空吸的风险。

图12 最短周期内最低液位

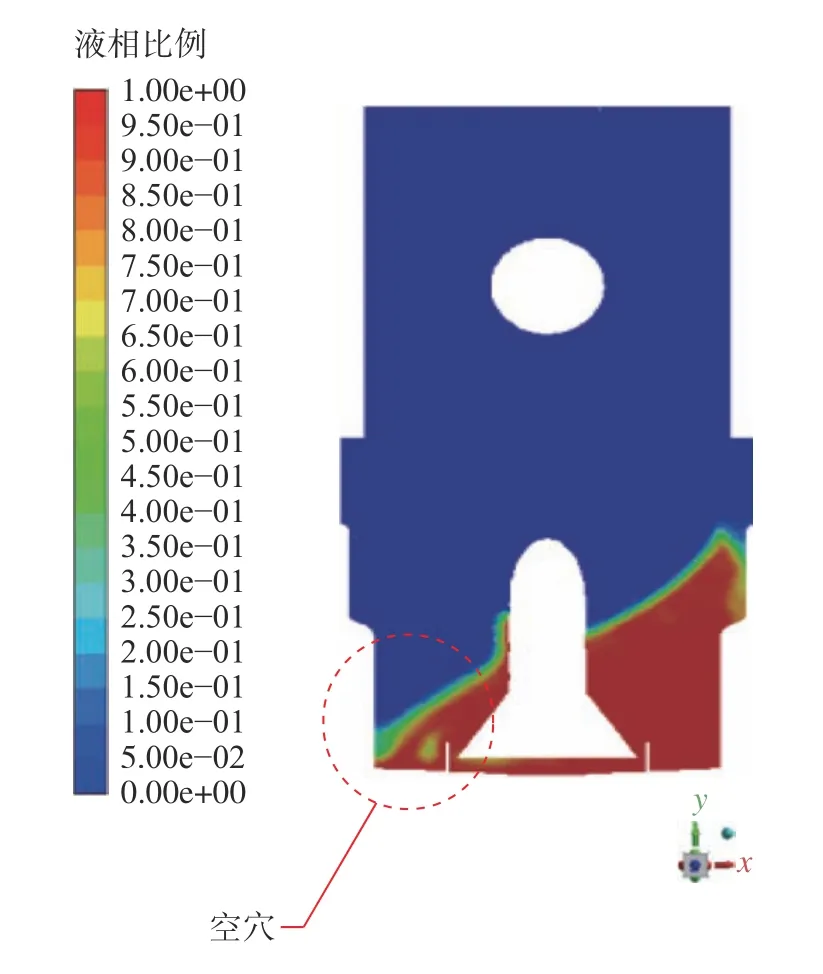

随着周期的延长,挡板的存油作用逐渐变小,同时滑油受惯性力作用也逐渐减小。对最长周期(14 s)油量150 L横摇到45°的过程进行模拟计算,过程中最低液位和未添加挡板的最低液位如图13所示,在运动中液面位置始终在吸油盘之上。

图13 最长周期内最低液位

在最长周期运动的情况下挡板作用逐渐减小,在液面缓慢的运动中,因为挡板高度计算较为合理,并没有出现低液位侧滑油被挡在吸油盘之外从而造成空吸的情况。但此时空吸的风险主要来自于挡板附近产生的空穴。图14所示为运动周期中距离吸油盘最近的、规模最大的空穴,认为此时是最易空吸的时刻。空穴主要是部分滑油在运动时冲击挡板,形成小范围的回流时卷入空气造成的。这种空穴主要出现在挡板的外侧,持续时间短、尺度较小,不会对吸油盘造成空吸的风险,故认为挡板策略在最长周期内也可满足要求。

图14 空穴示意

经过以上分析研究,添加挡板的方案可以有效消除吸油盘空吸的风险。

4 结论

本文提出一种有效的油底壳简化方式,在油底壳相关计算中可以在不影响精度的前提下大幅减少计算量。在此基础上对现有油底壳布置设计进行评估,得到如下结论:

1)在设计滑油量最高(200 L)的情况下,单独横摇45°或纵摇15°的过程中,现有油底壳布置设计均满足要求,不会出现搅油空吸的风险。

2)在设计滑油量最低(150 L)的情况下,单独纵摇15°的过程中,现有油底壳布置设计均满足要求,不会出现搅油空吸的风险。

3)在设计滑油量最低(150 L)的情况下,单独横摇45°的过程中,现有油底壳布置设计不满足要求,会出现空吸的风险。

针对可能出现的风险,本文提出两种改进方式,在不改变油底壳固定结构和部件配合参数为标准的情况下有效消除风险:

1)补油方式,通过验证吸油盘不会空吸条件得出最小补油量为40 L,即总滑油量190 L;通过验证曲轴不会搅油条件得出最大补油量为70 L,即总滑油量为270 L;

2)通过螺栓连接方式在吸油盘两侧的横向肋板之间添加纵向挡板,通过计算验证,设计高为4 mm的挡板为可消除风险。