薄油层火驱开发井网形式选择及注气策略优化

2021-04-25宋清新

宋清新

胜利油田滨南采油厂

火烧油层是稠油油藏开发最有效的技术之一,通过引燃油藏内部原油,加热储层实现注气井与生产井的热联通,原油被加热降黏后在裂解气、水蒸汽等的作用下驱至生产井被采出。该技术适用范围广,既适合一次采油、二次采油和三次采油,也适合开发后期高含水油藏[1]。近年来,国内外学者针对火驱开发方式开展了大量研究,并演化出了湿式燃烧、THAI等改进型火驱开发工艺[2]。唐君实等[3]对稀油火驱进行了物理模拟实验,计算出了实验室尺度下的稀油燃烧活化能、驱油效率和气油比。秦洪岩[4]通过注气参数优化改善了稠油火驱中出现的尾气量不均、气窜明显和油藏纵向动用不均等问题。王海兵[5]针对高升油田的巨厚块状稠油油藏的火驱开发过程中暴露出的问题进行了总结与分析,认为点火实现高温燃烧是火烧成功的关键。屈亚光[6]针对平面渗透率、砂体厚度和砂体形态三类典型的非均质地层建立了概念模型并分别给出了开发方案。蒋海岩等[7]设置了燃烧管实验,对火驱数值模拟的网格尺寸给出建议。

尽管火驱技术已经得到了长足发展,但不同区块地层条件复杂,且与国内实际结合较为紧密的薄层油藏火驱开发仍有待进一步研究。苏磊[8]研究了中渗高孔大倾角下薄层油藏火驱开发的合理井网形式,认为在较小倾角的区块使用反九点井网,在大倾角区块使用交错排线性井网更为合理。总的来看,目前对薄层油藏火驱开发效果的研究较少,涉及井网形式、井距等变化对火驱开发效果影响的研究鲜有报道,更缺乏针对低渗薄层油藏火驱多参数的综合优化研究,一定程度上限制了针对低渗薄层油藏的火驱开发技术的应用。笔者通过油藏数值模拟的方法对低渗薄层油藏稠油开发开展研究,在此基础上,提出了低渗薄层油藏火驱开发策略。

1 油藏数值模型

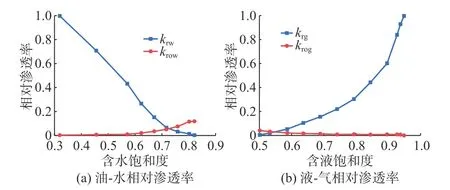

选用CMG-STARS模拟器,建立300 m×300 m×8 m的模型,网格块模型为60×60×16,i、j方向各60层网格,k方向16层网格。油层顶深800 m,油层厚度8 m,i、j方向渗透率500 ×10-3μm2,k方向渗透率150×10-3μm2,储层孔隙度0.35。油藏参数见表1,三维模型见图1 (a);图1 (b)展示了模拟所用井网分布详情,可通过改变注气井和采油井位置实现对井网形式和井距改变的模拟。油-水相渗曲线和油-气相渗曲线由现场提供,如图2所示。

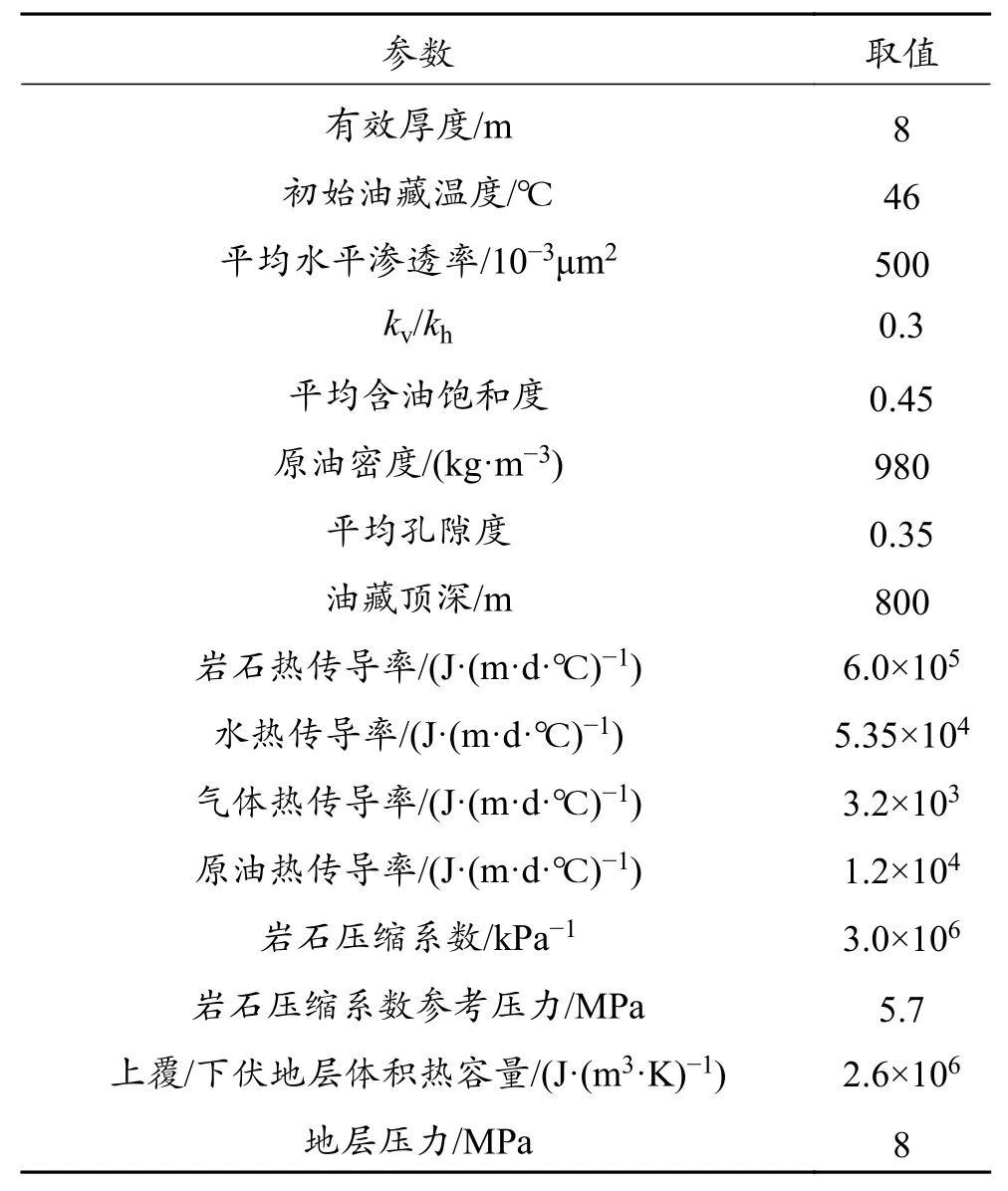

表1 数值模型中油藏性质及流体物性参数Table 1 Reservoir property and fluid physical property parameters of numerical model

图1 三维模型与井网布局Fig. 1 Three-dimensional model and well pattern arrangement

图2 相对渗透率曲线Fig. 2 Relative permeability

为了节省计算资源同时保证计算精度,对注气井周边的网格进行局部加密,水平方向网格尺寸修改为0.5 m,竖直方向保持不变。设置油藏平行于水平面,点火温度600 ℃,点火注气量20 000 m3/d,生产注气量25 000 m3/d,井网选择中央排状,井距设置为100 m。依据此处地层条件,点火方式选择电点火[9],另根据梁琳琳[10]的研究,生产井产液量控制在40 m3/d。由图3可见,网格局部加密后最终累产油和全程变化趋势与不加密曲线基本重合,且与王伟伟[11]的物理模拟实验驱油效率曲线高度一致,这表明原有5 m网格尺寸模型的运算精度可以保证,且局部加密方案不会影响最终运算结果。

图3 局部网格加密前后累产油量对比Fig. 3 Comparison of cumulative oil production before and after local grid refinement

2 结果与讨论

2.1 井网形式的影响

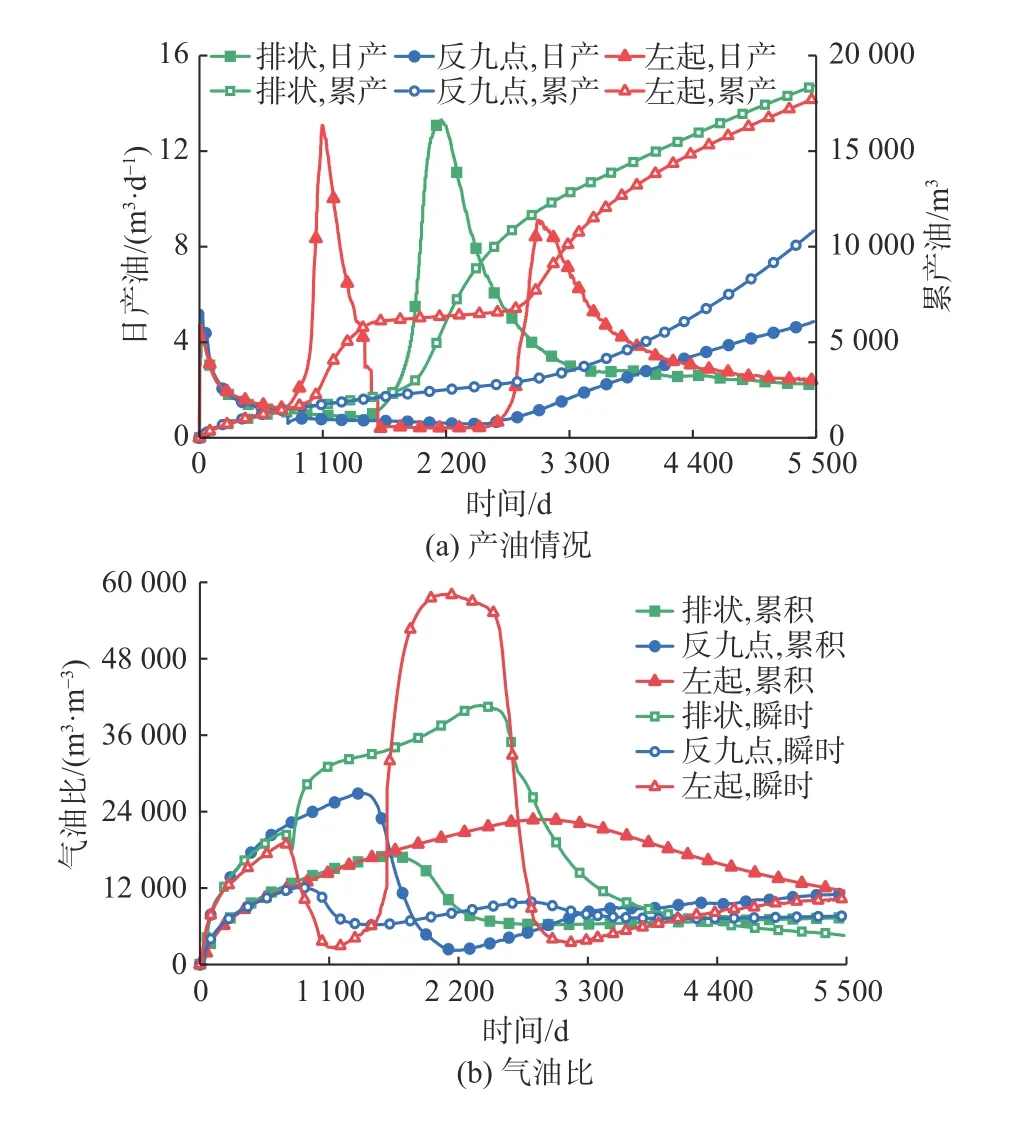

井网形式是影响火焰前缘推进的最主要因素,相应地,不同井网形式的累产油量和日产油等参数也会产生差异。实际生产中常见的井网形式包括左起驱替、中央排状和反九点3类,图4中对比了中央3注两侧6采(以下简称排状),左侧3注右侧6采(以下简称左起)和经典反九点1注8采(以下简称反九点)三种方案下火驱生产方式的产油情况,其他生产参数为点火温度600 ℃,点火注气强度20 000 m3/d,生产注气强度25 000 m3/d,井距100 m。不同井网形式的生产过程均可分为3个阶段,即热联通阶段、高速生产阶段和产量下降阶段,以下分别对各个阶段进行对比分析。

生产初期,3种井网的产油量均缓慢上升,对应热联通阶段,此时呈现的主要特征为:早期由于点火后油藏迅速排水,此时生产井的产液量巨大,日产油较为可观,最高可达6 m3/d,随后日产油迅速下降,基本维持在1~2 m3/d的低水平。在井距相同的条件下,左起方案热联通明显快于排状方案,甚至快过单井注气量更大的反九点方案,主要原因有两点:一是对比排状和左起方案,左起方案的生产井右侧有更多的生产井,更大的抽油泵总功率加速了热联通进程;二是左起方案的注气井左侧50 m处为不存在传热和传质的模型边界,气体推进至此碰撞边界产生淤积,进而阻碍后来的空气向此处推进,最终造成生产井注气全部向右侧推进。图4所示排状方案的热联通用时接近左起方案用时的两倍,推测上述第二种可能性的作用更大。由此也可判断:若想开发渗透率非均质性较强的油藏,可以利用传质性能差的低渗区域作为“边界”,参考左起方案实现合理布井。

图4 不同井网方案生产曲线对比Fig. 4 Comparison of production curve between different well pattern schemes

进入高速生产阶段,排状方案的产油峰值更高、持续时间也较长。左起方案有两个产油峰值,分别对应油墙到达第一排生产井和第二排生产井的时刻,第二峰值明显低于第一峰值。

在产量下降阶段,左起方案和排状方案的产油曲线走势相近,最终产油也相近。图4(b)展示了表征经济性的气油比曲线走势,由于存在关井阶段,左起井网的瞬时气油比曲线有一次突增。相比排状井网和左起井网,反九点井网的气油比曲线震荡较明显,不够平稳。以5 500 d为模拟开发总时间,反九点井网和左起井网累积气油比最终数值较为接近。

为分析不同井网方案对油藏原油的动用情况,对比了3种井距方案中后期的含油饱和度与温度场分布,结果见图5。由于反九点方案单井注气量较大,因此油藏底部的原油得到较好动用,也较好地维持住了火焰温度。然而,产油高峰过于靠后,前期投入过大,生产风险比较高。综合生产的平稳性和经济性,排状方案的日产油峰值更高,高速产油时间更长,与曲占庆等[12-13]的研究结论一致,但热联通时间较长导致生产前期经济性较差。总体来看,更大的单井注气量通常可缩短热联通时长,因此可以考虑热联通阶段增加日注气量以加速进程,在生产阶段削减日注气量到正常值以控制生产的经济性。

图5 不同井网方案含油饱和度与温度场对比Fig. 5 Comparison of oil saturation and temperature field between different well pattern schemes

2.2 井距的影响

井距大小与热联通直接相关,会影响到火驱见效时间和最终采收量。针对实际生产中常见的70、100、141 m三种井距开展研究,设置油藏平行于水平面,井网为中央排状,点火温度600 ℃,点火注气强度20 000 m3/d,总生产注气强度25 000 m3/d(70 m与100 m方案三井注气量各8 333 m3/d,141 m方案单井注气量25 000 m3/d),3种情况的模拟产油量和气油比结果如图6所示。

图6 不同井距方案生产曲线对比Fig. 6 Comparison of production curve between different well spacing schemes

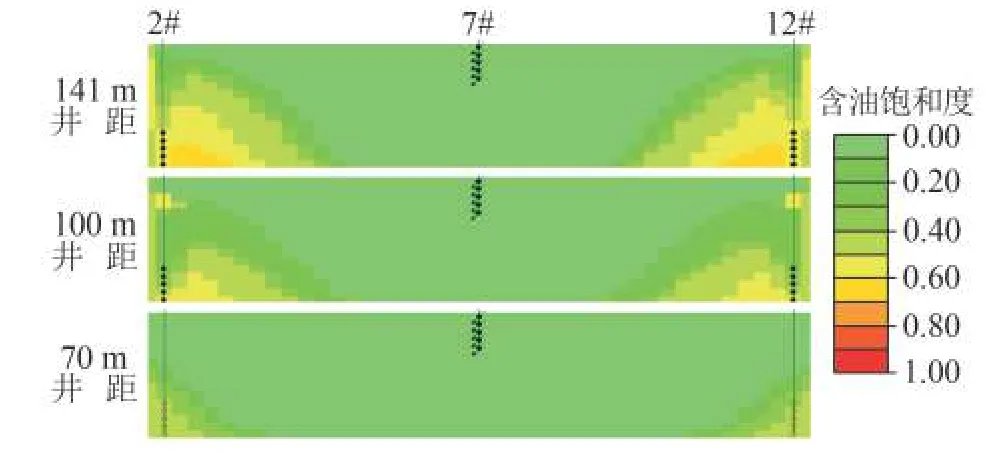

累产油结果表明,井距越小采出程度越高且响应速度越快,驱替效果越好。井距从70 m增大到100 m时,气体超覆作用使纵向动用程度降低,采收率降低。当井距达到141 m时,单井注气量从8 333 m3/d增至25 000 m3/d。图7展示了2 200 d时不同井距方案的含油饱和度分布,对比可知141 m井距开采方案的油藏底部有少量剩余油,主要原因是更大的单井注气量使得底部更多原油参与燃烧,虽然提高了油藏底部原油的动用程度,但较长的井距使得空气推动原油向生产井前进更加困难,最终141 m井距开发方案的生产效果差于70 m与100 m井距方案。气油比曲线表明70 ~141 m区间,随着井距的缩小,热联通时间缩短,累积气油比和瞬时气油比的峰值均有明显下降,且开采经济性达到最佳时对应的产油量会有所增加。

图7 不同井距方案含油饱和度对比Fig. 7 Comparison of oil saturation between different well spacing schemes

减小井距时,井的数量会相应增多,70 m井距方案使用3口火井和10口油井,相比100 m井距方案增加了4口采油井,相比141 m井距方案则增加了2口火井和6口采油井,井数增多后投入成本提高,因此井距不宜太小。141 m井距方案虽然能较好地动用油藏底部的稠油,但单井注气量较大则对注气设备要求更高,也会一定程度增加油藏开采的成本。因此,火驱井距的设计应结合现场实际情况,在经济条件合理的条件下,缩小井排之间的距离。

2.3 关井时机的影响

随着火驱进程推进,当火焰前缘推进到第1排生产井时会发生气窜,因此实际生产中需在合适时机切换井的开关状态,否则注入空气会从第1排生产井中逸出,影响正常开发。本文通过监测生产井的日产油和日产氧气量,发现在所设条件下,生产井采出气体中氧气含量迅速增加的时刻即是合理的关井时刻,因为此时产油高峰已过,如图8所示。

若未能及时关停火面已经掠过的生产井,产油量会出现明显下降,气油比也将攀升至难以接受。而及时关停生产井大致能使累产油增加约22%,气油比下降50%。

2.4 注气井开孔位置的影响

薄油层中生产井的开孔位置受到层厚的限制,本文设置全程开孔、上部开孔和下部开孔3种射孔位置方案,探究生产井开孔位置对采油的影响。设置油藏平行于水平面,井距100 m,井网为中央排状,点火温度600 ℃,点火注气强度20 000 m3/d,分析油层厚度为8、10、12 m时注气井开孔位置对开发效果的影响。生产注气强度适配油藏厚度,按每8 m注25 000 m3计,模拟结果如图9所示。

图8 生产井关井时间确定示意图Fig. 8 Schematic determination of shut down time of production well

图9 注气井不同开孔位置方案生产曲线对比Fig. 9 Comparison of production curve between different hole opening position schemes of gas injection well

由图9 (a)可见,油层厚度为8 m时,注气井开孔位置对累产量的影响不十分明显,但5 500 d内的累产量呈现上部开孔>全程开孔>下部开孔的趋势。以上部开孔方案为基准,全程开孔方案累产量降低3.59%,为17 761.03 m3;而下部开孔方案则降低11.72%,为16 264.26 m3。图9(b)表明油层厚度增加到10 m时此趋势加深,全程开孔方案累产量降低7.54%,为26 503.48 m3; 下部开孔方案累产量降低18.57%,为23 340.99 m3。而图9(c)揭示了油层厚度达到12 m时此趋势的进一步加深,全程开孔方案累产量降低10.47%,为34 047.02 m3;下部开孔方案累产量降低22.77%,为29 371.64 m3。可见随着油藏厚度增加,下部开孔方案的累产量与上部开孔方案的差距逐渐拉大,全程开孔方案的产量与上部开孔方案差距较小,考虑到全程开孔方案开孔成本较高,上部开孔方案仍是较为优秀的开发方案。

同为上部开孔方案,10 m和12 m厚的油层相比8 m油层产油量分别增加 55.59%和106.43%,单位厚度的采收率增加24.47%和37.61%,亦即油藏厚度增加有利提高火驱采收率,考虑到油藏厚度并非可人为控制的因素,此处不再进行优化。进一步对比不同方案的含油饱和度分布(图10),可以发现上部开孔方案的油层上部原油被较好地动用,下部开孔方案和全程开孔方案动用上层原油效果相对较差,但对下部原油动用效果略好。

2.5 注气强度的影响

注气强度直接影响火驱燃烧状况和火线推进程度,前述141 m井距方案也因注气强度大而更好地动用了油藏底部的原油,因此进一步探究注气强度对产油量和产油速率的影响。设置油藏平行于水平面,井距100 m,井网为中央排状,点火温度600 ℃,点火注气强度20 000 m3/d,注气强度分别为25 000、32 500 m、 40 000 m3/d,结果如图11所示。

由图11可知,对100 m井距、3注6采的理想模型而言,提升注气强度能显著缩短热联通所需时间,并加速生产进程,而这种加速效果同注气量增加的倍数几乎呈线性关系。较高的注气量维持了较高的火焰燃烧温度,对油藏底部原油产生更好的动用效果,极大程度上加速了火焰前缘和油墙向生产井推进的进程(如图12)。然而,注气强度的增加会带来另外的2个问题:一是全程的累积气油比升高,开发经济性下降,由图11(b)可见,在3 000 d之后,注气量为40 000 m3/d与32 500 m3/d方案的累积气油比和瞬时气油比均远大于25 000 m3/d注气量方案;二是更高的注气强度会对地面注气设备及注气管线的强度、刚度和耐久性等参数提出更高要求,可能会导致生产成本进一步升高。

图10 注气井不同开孔位置方案含油饱和度对比Fig. 10 Comparison of oil saturation between different hole opening position schemes of gas injection well

图11 不同注气强度方案生产曲线对比Fig. 11 Comparison of production curve between different gas injection intensity schemes

图12 不同注气强度方案含油饱和度和温度场对比Fig. 12 Comparison of oil saturation and temperature field between different gas injection intensity schemes

2.6 多参数综合优化结果

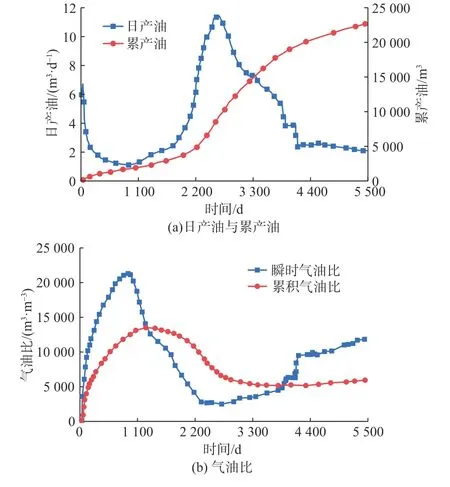

结合先前认知,选用70 m井距,中央排状井网,注气井上部开孔,注气强度为25 000 m3/d,模拟15年的火驱开发,展示效果见图13。此优化方案的累产油为22 742.61m3,相比100 m井距的中央排状井网方案增加23.45%,改善明显,且累积气油比变化趋势更为平稳、最终数值更低。

图13 薄层油藏火驱的综合优化结果Fig. 13 Comprehensive optimization result of fire flooding of thin reservoir

3 结论

(1)通过对薄层稠油油藏的火驱开发进行模拟,分析了井网、井距、射孔位置和生产注气强度对火驱开发效果的影响,并提出了一种关井时机的判别方法,为稠油油藏火驱开发提供了新的认识。

(2)对于薄层油藏而言,小井距排状井网开发效果较好,且注气井开孔位置对产油量的影响不明显,日注气量达到25 000 m3后继续增加注气对开发的改善效果有限;随着油藏厚度不断增加,注气井开孔位置对产油量影响逐渐突显,上部注气方案是最佳方案。

(3)生产井产气中氧气含量突增的时刻产油速率已回落至较低水平,是合理的关井时刻。