印制电路板连通性失效的分析思路和方法研究

2021-04-25张永华李成虎刘立国

张永华 李成虎 刘立国

(无锡江南计算技术研究所军用印制板质量检测中心,江苏 无锡 214083)

0 前言

作为电子组装件产品的“地基”,印制电路板(PCB)在电子产品中承担了互连导通、电路绝缘和机械支撑的功能。在电子组装件产品的调试阶段或使用过程中,往往会遇到由于连通性失效造成的产品功能性缺陷问题,此时工程师通常采取的解决手段包括组装返修或更换器件,这对于因焊接缺陷或元器件失效引起的互连不良问题基本可以得到良好解决,但当此路不通时,则需要将失效分析的焦点瞄准至印制电路板上。

精细化、小型化和高密度化的发展趋势,无铅焊接工艺的普遍采用,以及高频高速应用的增长需求,均增大了印制电路板的开路风险。因此,熟悉印制板连通性失效的分析思路和方法,对于准确定位故障原因,正确分析故障机理,进而能够及时帮助解决工艺问题或管理问题,具有重要意义。

1 故障确认和失效点定位

失效分析的第一步是失效样品的信息收集,重点包括产品结构、使用材料、生产时间、储存环境、焊接条件、经历过的环境试验条件,以及返修情况等;然后是利用电测试设备(如万用表等)复测开路网络,对送检方所反应的开路现象进行确认。通常情况下,对于完全开路的网络,万用表阻值的测量结果会超过20 MΩ,而当阻值低于1 MΩ,甚至只有几百欧姆时,表明开路点可能只是存在导体裂缝或互连不良的“微断”现象,在后续失效模式的确认过程中应更加小心,防止丢失关键证据。此外,在镀覆孔对孔电阻的测量时,可能会存在与送检方反映情况不一致的问题,需要反复测量进行确认,因为镀覆孔拐角处和镀覆孔内的微裂纹可能会因为按压位置或按压力度的不同,而出现重新导通的现象。

印制电路板中,起连通性作用的导体类型无外乎镀覆孔、导线和连接盘等。因此定位失效点,首先要利用CAM软件分析样品板的Geber数据,明确开路网络的互连情况,然后逐步排查出失效点的具体位置。

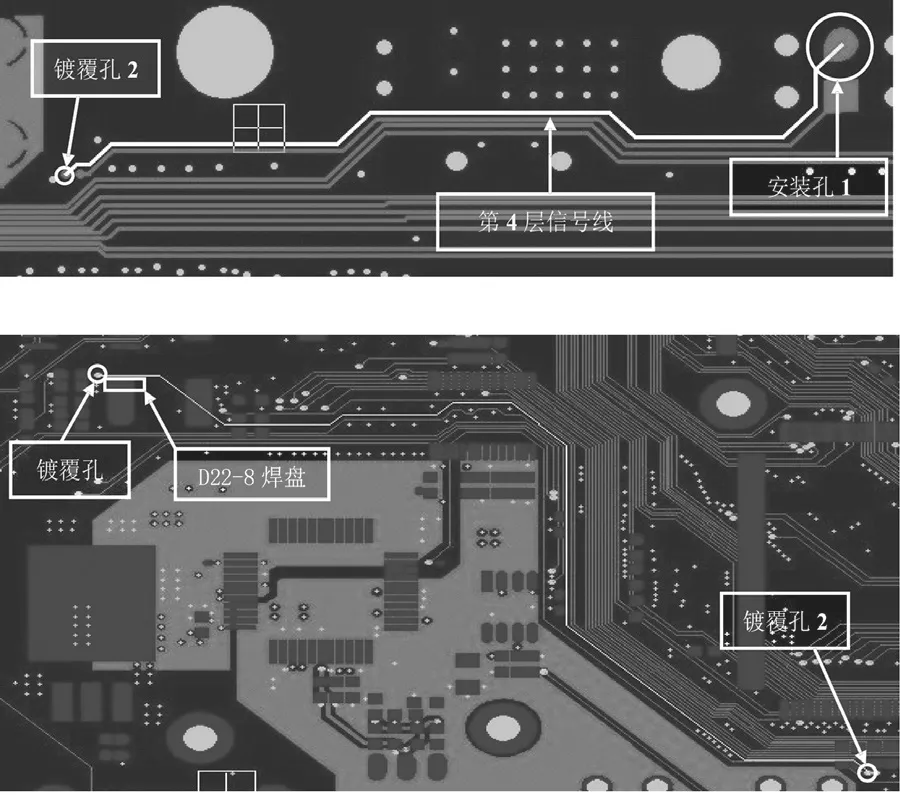

如图1所示,送检印制板为14层刚性印制板,D1球栅网格阵列封装(BGA)R21脚和D4 BGA J7脚之间存在连通性失效现象,根据委托方提供的印制板CAM数据,D1 BGA R21脚通过第5层信号线连接至D4 BGA J7脚。将与D1 BGA R21脚和D4 BGA J7脚互连的镀覆孔表面阻焊去除后,分别测量D1 BGA R21脚镀覆孔和D4 BGA J7脚镀覆孔的对孔电阻,发现D1 BGA R21脚镀覆孔为开路状态,D4 BGA J7脚镀覆孔为通路状态;然后测量D1 BGA R21脚镀覆孔(A面焊盘)与D4 BGA J7脚之间的电阻,为通路状态,D1 BGA R21脚镀覆孔(B面焊盘)与D4 BGA J7脚之间的电阻,为开路状态,说明D4 BGA J7脚镀覆孔、第5层信号线均无开路现象,故障点仅出现在D1 BGA R21脚镀覆孔内。

图1 D1 BGA R21脚和D4 BGA J7脚互连网络关系图

对于开路网络连接较为复杂的情况,需要采用“分段测量”的方法,逐步缩短故障点网络,并最终确认出故障点位置。如图2所示,送检印制板安装孔1和D22-8焊盘互连网路存在不通现象,分析该印制板CAM数据得知,安装孔1通过第4层信号线、镀覆孔2、第3层信号线、镀覆孔3连接到D22-8焊盘。用万用表测试安装孔1和镀覆孔2之间为开路,镀覆孔2和D22-8焊盘之间为通路,镀覆孔2和安装孔1的AB面对孔间均为通路,因此可以确认安装孔1和D22-8焊盘互连网路不通发生在安装孔1和镀覆孔2之间的网络。

图2 5XJ1-2安装孔和D22-8焊盘互连网路

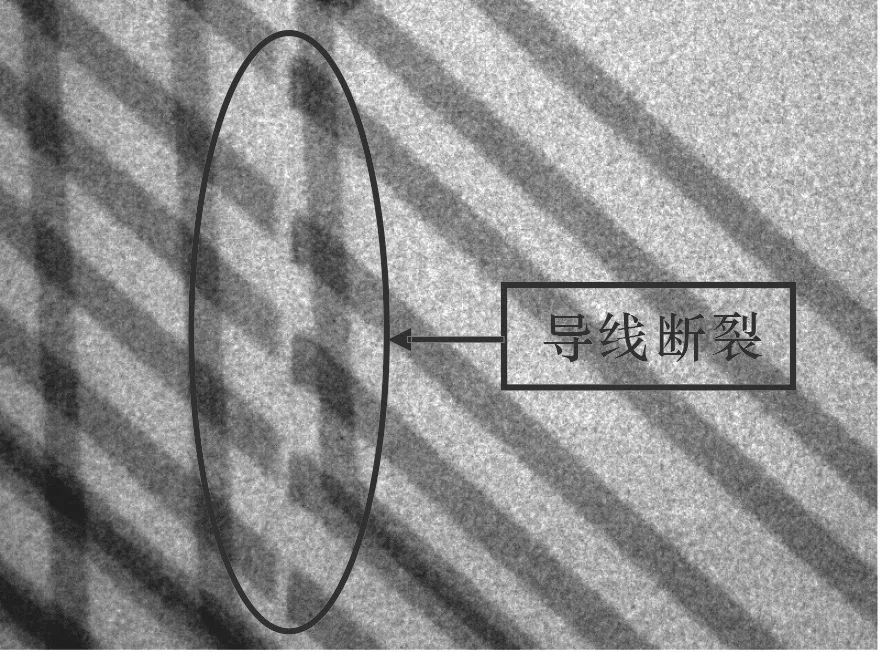

对于出现在镀覆孔与内层连接盘之间、内层连接盘与内层导线之间、或是内层导线上的开路现象,无法仅通过电测试的手段直接定位到故障点,但可借助X-RAY观察印制板内部的导体连接情况,如图3所示,开路点出现在内层导线位置。

图3 X-RAY观察内层导体

2 失效模式确认和失效机理分析

通过各种无损检测手段在准确找到失效点后,需要通过显微剖切,确认出具体的失效模式,并结合相关测试手段,分析出失效机理。在进行显微剖切检测时,应注意选择垂直切片的方向尽量与内层导线相垂直,以减少对镀覆孔与内层导线连接处孔环的破坏,为后续的分析保留足够的证据。

2.1 镀覆孔开路

2.1.1 孔铜缺陷

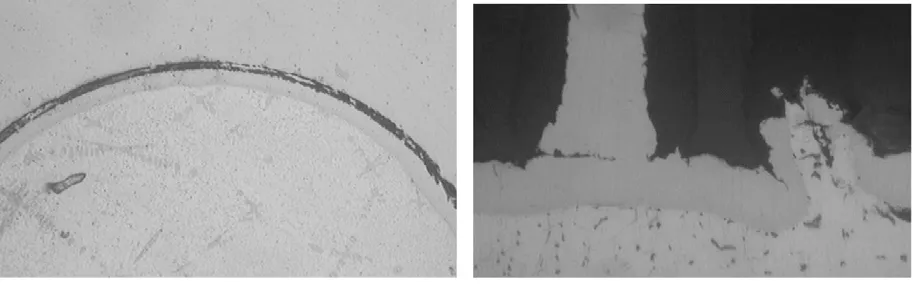

图4为焊接完成后,因孔壁环状断裂导致连通性失效的典型图片;从图中可知,孔壁铜镀层厚度明显不足,最厚处仅有12.4 μm,远低于IPC 6012E标准中规定的要求(3级:平均厚度不低于25 μm,最薄处不小于20 μm),并且在孔壁断裂位置处,存在内层导体与基材分离的现象。

图4 孔壁环状断裂

对同批次裸板在相同位置进行显微剖切(见图5),发现镀覆孔存在明显孔壁粗糙、镀层褶皱、渗铜芯吸的现象,且铜镀层厚度严重不足,表明该印制板制作过程中,不仅钻孔质量差,且电镀参数控制不当,当印制板受到热冲击时,最终导致孔壁在最薄弱处出现断裂的现象。

图5 交收态印制板显微剖切图片

2.1.2 镀层结晶态异常

图6导通孔显微剖切图片中,孔壁无异常粗糙现象,铜镀层厚度也满足标准要求,但同样存在环状断裂现象,且与孔壁断裂处相邻的塞孔油墨呈分离状态,同时在临近的4个导通孔中,均在相同位置发现了相似的环状断裂现象。

图6 油墨塞孔印制板孔壁环状断裂

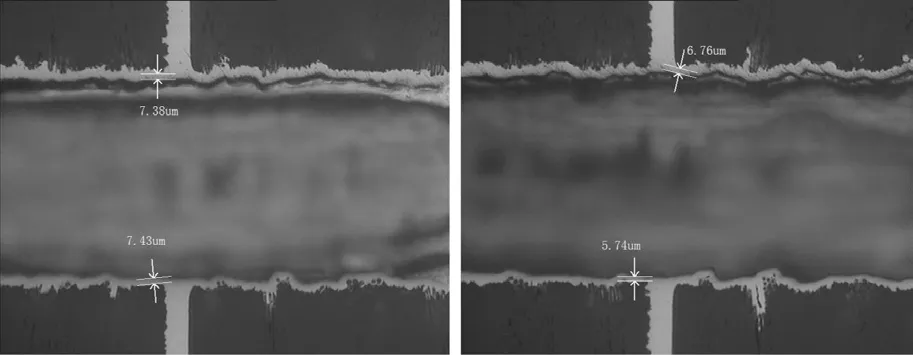

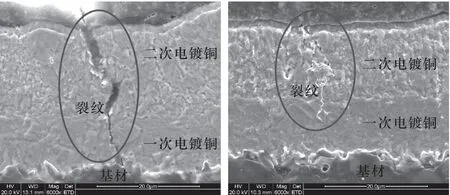

微蚀后,对该导通孔进行材料表面分析,发现孔壁铜镀层为两次电镀完成,但两次电镀铜的结晶形貌明显不同,其中一次电镀铜结晶态正常,为无规则的多面体形貌,二次电镀铜结晶态具有明显的方向性。观测孔壁断裂处裂纹形貌,孔壁裂纹是从二次电镀铜开始,往一次电镀铜和孔壁基材方向延伸,如图7所示。选择该印制板另一位置处元器件安装孔(孔径较大)进行显微剖为分析,未见孔壁镀层断裂的现象,且铜镀层结晶态形貌无异常表现。

图7 材料表面分析图片

孔壁铜镀层柱状结晶,通常表现为沿孔径方向平行柱状排列,此种结晶态致密性欠佳,导致铜镀层的延展性较差,更易在印制板受到热应力时被拉断,并呈现脆性断裂的形貌,其形成的可能原因包括印制板厚径比过大、镀液温度偏高、电流密度偏小等;如图8所示,为柱状结晶与正常结晶态镀层的对比图。

图8 孔壁铜镀层结晶态

2.1.3 孔壁断裂鱼骨图

造成孔壁断裂的原因可能很多,并往往是由综合因素和累加效应造成,如钻孔工艺控制不良、孔壁镀铜质量不佳,基材的Z轴热膨胀系数(PTE)过大、玻璃化转变温度(Tg)不合格,焊接温度偏高,返修次数过多等,如图9所示。因此,在出现孔壁断裂失效时,如能找到同批次的裸板,应选择适当的测试方法(热应力、模拟返工、温度冲击、模拟回流焊等)对失效现象进行模拟复现,同时测量材料的耐热性参数(CTE、Tg、ΔTg等),并结合所有试验结果进行综合分析,以准确查找出失效机理。

图9 孔壁铜镀层断裂原因分析图

2.2 内层互连失效

内层互连失效是指镀覆孔与内层连接盘,或内层连接盘与内层导线之间出现连通性缺陷的现象。内层互连失效的根因是孔铜与内层铜的结合力不足,此类缺陷在出厂电测试过程中较难发现,而往往会出现在焊接完成或环境应力试验之后。

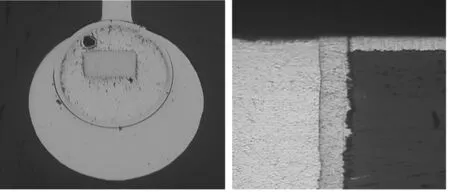

2.2.1 孔环分离

如图10所示,为连接器安装孔焊接完成后出现的孔壁与内层连接盘结合处分离的现象,从垂直切片可以看出,该安装孔钻孔质量不佳,孔壁粗糙,且个别位置存在镀层空洞的现象。进刀速率或转速不当,钻头磨损过度,盖板或垫板材料不良,钻头在板材内停留时间过长等因素,不仅会拉扯内层连接盘,增大孔壁粗糙度,并且会增加后续除“胶渣”工序的难度,为孔壁和内层连接盘的互连可靠性埋下隐患。

图10 孔环分离

2.2.2 钻孔偏位

如图11所示,为因钻孔偏位引起内层连接盘与内层导体分离的现象。从图可以看出,镀覆孔孔壁质量良好,除受热后出现的树脂凹缩(允许)的现象,未见其它缺陷,但镀覆孔存在明显的破盘现象(环宽为零),且破盘位置出现在连接盘与导线连接处,此时该网络中起互连作用的结构仅为镀覆孔孔壁与内层导线的小面积连接部,其在后续受热时会出现分离现象便不足为奇;按照IPC 6012E标准规定,若连接盘末端未进行填角或锁眼设计,最小环宽应为25 μm。

图11 钻孔偏位引起互连失效

2.3 导线开路

导线开路通常分为两类,一种是因导体缺损导致的开路,另一种是因导体受力开裂造成的开路。出现在印制板表面的导线开路现象,可通过去除阻焊后目检的方式进行查找,而出现在印制板内部的导线开路,可借助水平显微剖切的方法进行分析。

2.3.1 导体缺损

如图12所示,在排查镀覆孔和内层互连处均无影响连通性的异常现象后,最终将故障定点位在内层导线,观察得知开路网络与相邻网络导线均存在相同的导体缺损现象,且开路处的形貌整齐,有明显拉扯痕迹,因此可将该导线开路的原因定位为层压工序前受外力划伤所致。

图12 导体缺损开路

2.3.2 导线断裂

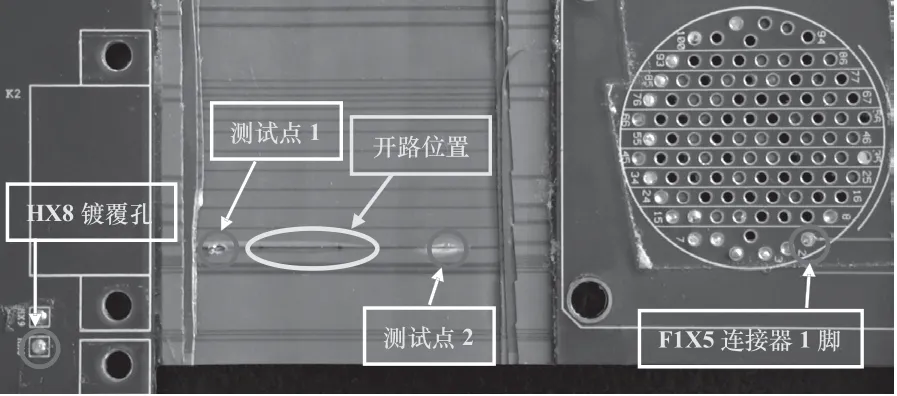

如图13所示,某16层刚挠结合印制板,在试验后出现网络不通的现象,分析该故障板CAM数据,F1X5连接器1脚通过第7层信号线连接至HX8镀覆孔。万用表分别测量F1X5连接器1脚和HX8镀覆孔的对孔电阻,确认为通路状态。将该印制板挠性段开路网络信号线表面覆盖膜部分去除,露出导线,并用万用表分段测试HX8镀覆孔至测试点1、测试点2至F1X5连接器1脚的网络,均为通路状态,测试点1至测试点2之间为开路,确认开路位置在测试点1至测试点2之间的导线上。对网络不通区域进行目检,发现存在覆盖膜起泡现象,覆盖膜表面有灼烧黑化的痕迹。

图13 电测试分析

取开路位置进行垂直显微剖切测试,在制样准备过程中,部分信号线从覆盖膜中脱落,脱落的铜导线表面有发黑现象;显微剖切观测开路位置处剩余导线,未见导线有裂纹、或局部厚度严重减少等影响导通电阻的缺陷,但导线与挠性基材和覆盖膜均已分离,且分离处覆盖膜存在明显灼烧现象,因此可以判定该开路网络导线断裂是由电流过载导致导线发热烧断引起。

3 PCB连通性失效的分析思路

综合前文的失效案例,PCB连通失效的分析流程如图14所示。选择分析方法时,应坚持从简单到复杂、从外部到内部、从非破坏性到破坏性的基本原则,并应做好失效分析过程中的证据保留工作,避免关键信息的丢失,同时还需要注意在进行试验中防止人为失效机理的引入。

图14 PCB连通性失效分析流程图

印制板开路失效模式的确认通常不会遇到太多困难,但失效机理的准确分析却并非轻而易举的问题,需要失效分析工程师不仅要熟练掌握失效分析的相关方法,还要足够了解印制板的结构设计和制造工艺。失效现象的出现往往并非单一因素引起,因此在下失效分析结论时应坚持“有一份证据说一分话”,不妄定结论,能够帮助正确查找出可能的失效机理,为工艺工程师制定出生产改进的方向,已大有裨益。

4 结语

印制板连通性失效是印制板各种失效模式中故障现象最为明显,失效模式最为明确,且失效机理分析相对简单的一种失效类型。初入行的失效分析工程师不妨先从印制板连通性失效开始,不断积累经验,巩固基础知识,提升综合分析的能力。