Inconel625埋弧堆焊法兰密封面工艺

2021-04-24李佩*

李 佩*

(西安建筑科技大学)

0 前言

Inconel625 合金具有单相组织,为面心立方晶格结构。其中Cr,Mo 元素的含量较高,使得该合金具有较好的抗点腐蚀、缝隙腐蚀以及抗裂变腐蚀的能力,在高温状态下,仍然具有良好的抗腐蚀特性。在干、湿的氯气环境以及在亚硫酸盐、次氯酸盐、醋酸、甲酸、强氧化性盐溶液中都相当耐蚀。该合金已广泛应用于石油、化工设备。

某公司承接了一批不锈钢换热器制造任务。设备主体材料为S31603 不锈钢板,符合GB/T 24511—2017《承压设备用不锈钢的耐热钢钢板和钢带》要求,S31603 不锈钢管符合GB/T 13296—2013《热交换器不锈铁钢无缝钢管》要求。图纸要求所有法兰密封面堆焊Inconel625 合金,堆焊层厚度为6 mm,堆焊层宽度为50 mm。因法兰数量较多、直径较大,若采用手工钨极氩弧焊效率低,劳动强度大,且焊接质量不易保证,因此拟采用埋弧自动焊工艺。

1 母材及焊材

设计图纸要求待堆焊法兰材料为S31603III,符合NB/T 47010—2017《承压设备用不锈钢和耐热钢锻件》标准要求。由于焊接热过程会造成零件变形,导致其机加工后无法满足图纸尺寸要求,因此在法兰直径方向增加5 mm 加工余量,在法兰厚度方向增加10 mm加工余量。

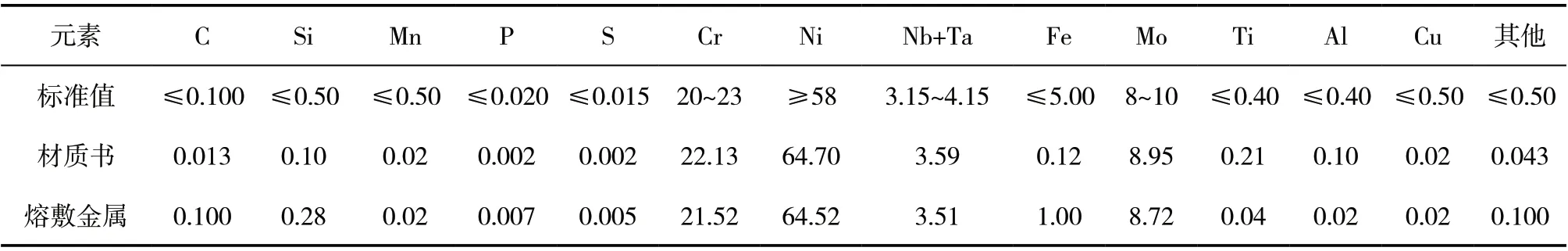

焊材选用时要充分考虑熔敷金属的化学成分、力学性能,并同时满足焊接方法和施焊条件的要求。本次产品堆焊选用与Inconel625 合金成分相近的ERNiCrMo-3 牌号焊丝,其符合美标ASME SFA-5.14,焊丝的化学成分(质量分数)可见表1。焊剂选用SJ609,为氟碱型,脱渣性能良好,能够有效防止合金元素在焊接过程中烧损,确保堆焊过程的稳定性。

表1 ERNiCrMo-3焊丝化学成分(质量分数) %

2 焊接工艺

2.1 可焊性分析

Inconel625 合金中,Cr 质量分数高达22.2%,保证了合金的强度,一定含量的Mo 使该合金具有较好的蠕变强度,少量Al 和Ti 则降低了合金的时效强化作用,使合金具有较好的焊接性能。

由于Inconel625 合金中含有一定量的S 和P,较易形成偏析,同时,S 和P 在钢中还会形成多种低熔点化合物或共晶,增大了热裂纹产生的可能性。并且,因为Ni 元素可强烈稳定材料的γ 相,使S 的溶解度降低,增大了低熔共晶形成的可能性,有利于产生热裂纹。

和碳钢相比,Inconel625 合金固液相之间的熔融温度差距小,凝固速率快,熔池较黏稠,流动性差,其中的氧、水汽以及其他气体不能及时溢出而形成气孔和夹渣缺陷。Inconel625 合金具有线膨胀系数较大和导热性能差等特点,焊接过程中易发生加热和冷却不均匀现象,在热输入的高温阶段,晶间会产生较大的塑性应变,从而导致焊接变形。

经过分析可知,Inconel625 合金焊接时应保留合金的耐腐蚀性和其他优秀特性,并避免出现热裂纹、气孔等缺陷。

2.2 焊接方法

埋弧焊焊接具有质量稳定、焊接生产率高、无弧光及烟尘很少等优点,且焊渣在焊缝表面形成保护层,降低了空气中的O2,H2O,P,S,N 等元素溶解到熔池中的几率,减少了裂纹和气孔的产生。本次Inconel625 合金堆焊采用埋弧焊机悬臂梁固定,工件置于旋转平台自动旋转的方式进行焊接。

2.3 焊前清理

焊接前必须完全清除焊件表面影响焊缝质量的杂质,如Pb,S,P 和其他低熔点元素。用车床将待堆焊表面车光,并用磨光机把待堆焊表面周围50 mm以内的油、漆、锈、垢、毛刺等杂物清除干净,且不得有裂纹、夹层等缺陷,最后用酒精或丙酮擦洗。焊丝表面应保持洁净,焊接前用酒精或丙酮进行擦洗;如焊接过程中有停顿,应将焊丝端部剪掉后再焊接。

保证焊件、焊丝以及焊剂表面干燥,并控制好环境湿度。

2.4 焊接工艺要求

尽量采用小的线能量,避免金属过热或加热时间过长导致晶粒粗大,同时应兼顾焊透,避免焊缝未熔合,从而保证焊缝质量。

镍基合金堆焊采用小电流多层多道焊。若焊接过热,奥氏体晶粒急剧长大,温度越高,停留时间越长,晶粒越粗大,使该区塑性和韧性下降,为避免此现象,层间温度须控制在100 ℃以下,温度测量可采用红外测温仪,每焊完一道要将焊渣、飞溅、杂物清理干净,检查焊缝无缺陷后再进行下一道焊接,并且为了保证焊缝组织均匀,控制变形,各道各层之间应相互错开。

若焊接过程中由于各种原因不得不中断,再焊接时应按工艺要求重新清理待焊表面。用角向磨光机打磨清理缺陷时,必须控制好操作时间,防止局部热量过高产生热裂纹。

法兰内孔堆焊边缘应设置挡板,防止焊剂泄漏。

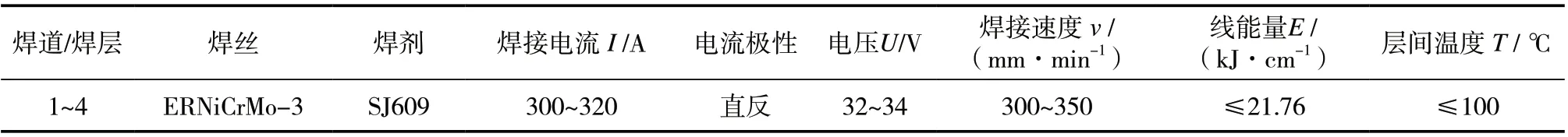

2.5 焊接工艺参数

经过多次试验,S31603 表面堆焊Inconel625 合金易采用ERNiCrMo-3 牌号的焊丝(直径为2.5 mm),焊接工艺参数见表2。

表2 Inconel625合金埋弧自动焊参数

3 焊接工艺评定

3.1 评定过程

为了验证该S31603III 埋弧堆焊Inconel625 合金工艺方案的可行性,满足产品质量要求,按照NB/T 47014—2011《承压设备焊接工艺评定》标准及图纸技术要求,进行焊接工艺评定,评定合格后,才能进行正式施焊。

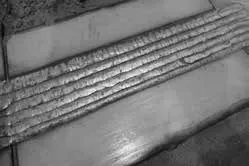

焊接工艺评定时所用材料及焊接工艺与正式产品制造时一致,评定试件材质为S31603,规格为40 mm×200 mm×400 mm。试件堆焊焊丝采用ERNiCrMo-3,焊剂采用SJ609,堆焊层数为4 层,堆焊总厚度为8 mm,保证加工后厚度达到图纸要求的6 mm。堆焊后的试件如图1 所示。

图1 堆焊试件

按图纸及工艺评定要求,对堆焊试件进行宏观表面检测、无损检测、弯曲试验检测、化学成分分析、铁素体含量检测等。

3.2 宏观检测

试件焊接完成并冷却至室温后,经外观检测,焊缝成形良好,无裂纹、气孔、夹渣、咬边等缺陷。

3.3 无损检测

试件每堆焊一层,堆焊层表面应进行通航检测,确保无裂纹和气孔,符合NB/T 47013.5—2015《承压设备无损检测 第5 部分:渗透检测》的要求;堆焊层和基层之间,以及各堆焊层之间应进行超声检测,确保无未熔合和分层,符合NB/T 47013.3—2015《承压设备无损检测 第3 部分:超声检测》的要求。

3.4 弯曲试验

取4 个10 mm 厚侧弯试样进行试验,弯心直径为40 mm,支座间距为63 mm,弯曲角度α=180°,符合NB/T 47014—2011 标准要求。经检测,4 个试样均完好无裂纹,说明堆焊层及与母材交接处均熔合良好,熔敷金属力学性能满足使用要求。

3.5 化学成分分析和气体分析

为了保证焊缝组织的均匀性且焊缝满足产品要求,焊接时焊材成分应尽量与母材成分相同,并尽可能降低P,S 或其他低熔点化合物成分的含量,这样可以降低产生焊接热裂纹的可能性、防止气孔产生,提高焊接接头的性能。本次评定分别从距离堆焊表面0~2 mm,2~5 mm,交接处取3 组试样检测堆焊金属的化学成分(质量分数),可见表3。

表3 堆焊金属化学成分(质量分数) %

3.6 铁素体含量测定

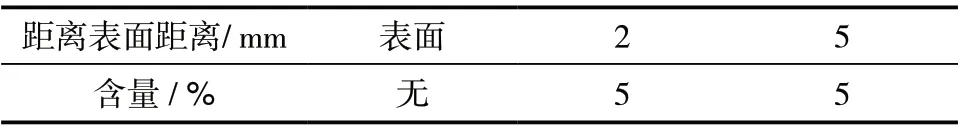

焊缝中存在一定量的铁素体能降低焊缝金属的热裂倾向,提高耐晶间腐蚀性能。但铁素体含量高,不仅会使焊缝在某些介质中产生选择性腐蚀,而且会造成σ 相脆化。高温下堆焊层的铁素体还可能发生δ角σ 相的转变,使该区的塑性和韧性严重降低,造成堆焊层脆化。因此,铁素体含量必须控制在一定范围。查阅相关文献后可知,δ 相的质量分数应为4%~12%。本次试验对堆焊层表面、表面以下2 mm、表面以下5 mm 处分别取3 组试样进行铁素体含量(质量分数)测定,铁素体含量分别为0%,5%,5%(详见表4),检测结果满足GB/T 13298—2015《金属显微组织检验方法》标准要求。

表4 铁素体含量(质量分数)

4 结论

通过制定工艺方案,选择焊接材料,并经过多次试验,选择了优化的焊接工艺参数,经工艺评定、无损检测及化学成分测定等,证明了试件满足产品使用要求,验证了工艺方案的合理性。在产品制造过程中,严格执行焊接工艺,强化焊接过程控制,完善了在S31603III 法兰密封面上堆焊Inconel625 合金的工艺,从而满足产品要求。