蒸汽冷凝器改造过程探究

2021-04-24胡涌涛

胡涌涛*

(呼伦贝尔金新化工有限公司)

0 前言

某公司生产装置中的蒸汽冷凝器为固定管板形式的管壳式换热器,管程介质为循环水,用来冷却壳程介质蒸汽。在实际运行过程中,大量蒸汽无法完全冷凝而就地排放,造成了大量的能量浪费,同时该设备的换热管与管板焊接处出现多处严重腐蚀并泄漏。初步分析引起上述两个问题的原因为换热器换热能力不够和换热管与管板材质选用不当,因此决定对该换热器进行重新选型。

在重新选型的过程中,需要绘制出该换热器的工程图以便进行采购,其工程图的内容应包括设备的结构形式、外形尺寸、换热面积、接管规格以及其他特殊要求等[1-3]。

1 选型设定

1.1 结构形式选择

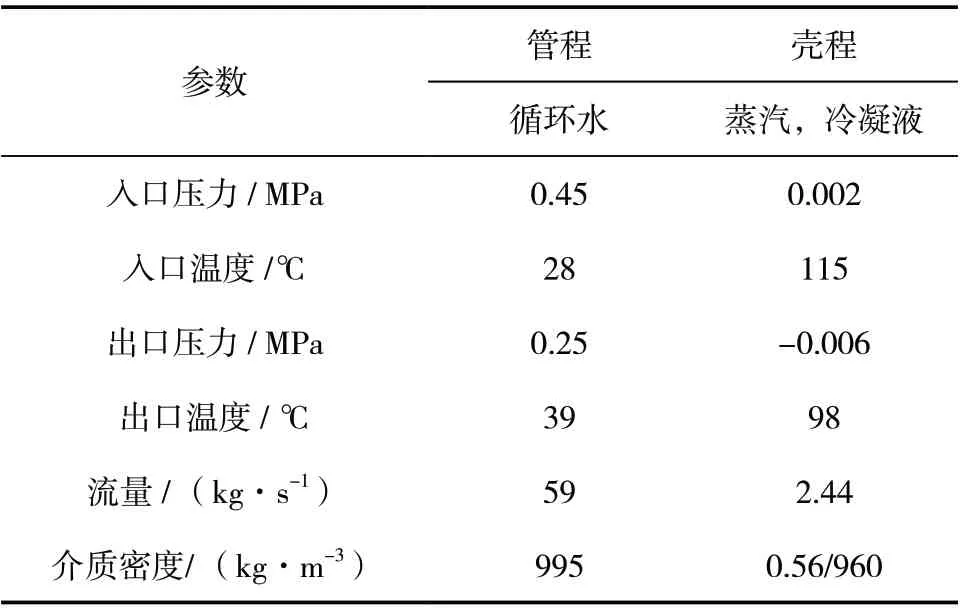

由于热交换介质为蒸汽和循环水,因此新选型设备管程介质为水,壳程介质为蒸汽,壳程与管程介质流向为逆流。该设备的工艺条件可见表1。

根据表1 可知,可选择换热器形式为固定管板式,管程和壳程均为单程,换热管选用三角形排列方式。由于原设备碳钢材质换热管腐蚀严重,因此换热管材质选用304钢材[4-5]。

表1 换热器工艺参数表

1.2 接管规格

参照标准HG/T 20570—1995《工艺系统工程设计技术规定》,壳程入口低压蒸汽流速取35 m/s,由式(1)可确定管径D=399 mm,可整定为 400 mm[6-7]。

当筒体内冷凝液位高为0.02 m 时,冷凝液流出筒体时的速度为0.62 m/s,由表1 可知冷凝液流量为2.44×10-3m3/s,初步选定冷凝液流出管口直径为DN 80 mm。当管径为DN 80 mm 时,流量能够达到3.12×10-3m3/s,可以满足实际冷凝液的流量。

管程循环水流量设定为1 m/s,由表1 中流量可计算出管程进出口管内径为276 mm,公称直径为DN 250 mm,实际流速能够达到1.21m/s,符合常规设计要求。 管程循环水应低进高出,壳程蒸汽从高处进、冷凝液从低处出。

1.3 外形尺寸确定

由于受到现场安装条件限制,更换的新设备只能安装在原有的设备基础上,即新设备的鞍座间距与旧设备同为L'=1 870 mm,管束长度L选取时需根据GB/T 151—2014《热交换器》中规定,L'/L=0.5 ~0.7,选定管束长度为L=3 500 mm[8-10]。

壳程筒体直径需待换热面积确定后计算得出,两侧管箱尺寸不受限制,由该设备装配图设计阶段自行确定。

2 换热面积的确定

2.1 换热面积计算

计算换热面积时采用稳态传热方程:

换热面积可由多个因素共同确定,先预估总传热系数,然后根据相应参数进行校核[1]。

2.1.1 热负荷计算

根据能量守恒原理,热负荷与蒸汽比焓的降低量与循环水比焓的升高量相同,可列出热平衡方程式:

由式(3)可计算出热负荷Q=2 290×103W 。

2.1.2 平均温差计算

平均温差可通过下式计算[10]:

FT—— 温差的修正系数,单管程取FT=1;

ΔT2,ΔT1—— 换热管内外流体的较大和较小温差,K;

由式(4)可计算得到平均温差ΔT=13.8 K 。

2.1.3 筒体内径的确定

式中:DL——布管限定圆直径,K;

d0—— 换热管外径,m;

PR——管心距与管外径的比值;

CL—— 换热管排列角度对直径的影响系数;

CPT——管程数对直径的影响系数。换热管三角形排列,CL=0.87,CTP=0.85,由式(5)计算出布管限定圆直径DL=571 mm,整定后取筒体内径D=600 mm[4]。

2.2 校核

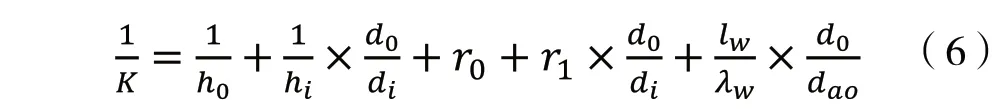

校核的过程为通过传热系数计算公式,计算出传热系数,再通过式(2)计算出换热面积,将结果与实际换热面积进行比较,如果该结果接近实际换热面积,说明在该传热系数下的换热面积能够满足使用要求。传热系数计算式如下:

式中:K—— 热传导系数, W /(m2·K);

h0——壳程介质传热膜系数,W /(m2·K);

h1—— 循环水传热膜系数,W /(m2·K);

di—— 换热管内径,m;

d0—— 换热管外径,m;

r0—— 壳程介质污垢热阻,W /(m2·K);

r1—— 循环水污垢热阻,W /(m2·K);

dav—— 换热管平均直径,m;

lw——管壁厚度,m;

λw—— 管壁材料热导率,W /(m·K)。

2.2.1 管程介质传热膜系数

式(6)中,hi=3 373(1+0.014T)U0.85。U为水在管内的流速,通过换热管规格数量和总的循环水流量计算得到U=0.7 m/s,T为循环水的平均温度,T=33.5 ℃,因此,hi=3 666.6 W /(m2·K)。

2.2.2 壳程介质传热膜系数

由于壳程介质存在相变,需按照气相和液相两种状态分别计算出传热膜系数。

通过Kern 法计算蒸汽冷却至98 ℃时传热膜系数h0=3 481 W /(m2·K);98 ℃时蒸汽变为冷凝液的传热膜系数为hcm=8 058 W /(m2·K)。

2.2.3 总传热系数

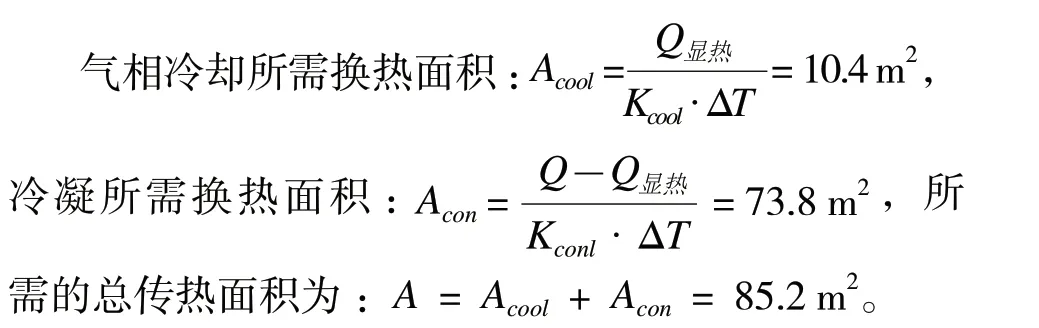

分别将hi,h0和hi,hcm两组数据代入式(6),得出气相冷却总传热系数Kcool= 177.4 W /(m2·K),冷凝的总传热系数Kcool= 2 032.2 W /(m2·K)。

因此,假定总传热系数K=2 000 W/(m2·K)时,通过传热系数计算公式校核出的换热面积与稳态传热方程算出的换热面积最为接近,该换热器的换热面积能够达到使用要求。若将总传热系数假定为3 000或4 000 W/(m2·K),则得到的换热面积与传热系数计算公式校核得到的换热面积相差过大,不符合使用要求。

3 绘制工程图

根据确定的设备参数,绘制出工程图,详见图1,并结合整个装置原系统的设计所采用的标准体系,编制出工程图对应的管口表,详见表2,其工艺和结构参数详见表3。

图1 蒸汽冷凝器工程简图(单位:mm)

表2 换热器管口表

表3 工艺及结构参数表

4 结论

列管式换热器的基础参数一般体现在工程图中,而后交由设备设计人员进行详细的装配图及零件图设计。不同的现场和工艺条件下,热交换器的工程图参数也会不同,一般是先将某些未知参数进行估算及假设后,再对假设结果进行校核。

熟练使用标准规范是压力容器的设计工作的前提,标准规范为每一个数据的选择提供依据;同时也能使设备的制造成本和安全性得到最佳平衡。