C50-90/13-Ⅱ型汽轮机组转速探头失效故障诊断及处理

2021-04-23杨彩燕沈红霞

马 斌,张 鹏,杨彩燕,沈红霞

(马钢股份有限公司热电总厂,安徽马鞍山 243000)

引言

C50-90/13-Ⅱ型汽轮机转速脉冲轮安装在转子前端小轴头位置,小轴头与主轴之间为反旋螺牙连接,通过测速探头测量转速脉冲轮运行轨迹信号显示主轴转速,实现运行人员实时监控功能。如果测速探头不能正常工作,将造成机组超速保护失去重要监测信号,给汽轮机组运行带来极大隐患,甚至造成恶性事故。对此异常现象应采取消缺处理。

1 异常情况描述

2016年12月,机组小修过程中,解体发现前箱内一只DCS画面显示用的测速探头磨损严重。探头固定装置安装5只探头,其中3只作为DCS信号显示,一只在停机前确认为显示失常,通过停机后检查确认故障点属实。现场百分表测量小轴头径向跳动为0.68 mm/ -0.65 mm,将小轴头、转速脉冲轮拆下清洗复装后,测量小轴头径向静态跳动为0.67 mm/ -0.66 mm,数据基本没有变化,受检修工期影响,在进行常规更换热控测速探头、调整探头与转速脉冲轮间隙检查后恢复运行。此次间隙调整中,以小轴头径向静态跳动0.67 mm点为基点留间隙0.50 mm,即转速脉冲轮与测速探头的最小间隙为0.50 mm,最大间隙0.50+0.66=1.16 mm,符合探头与脉冲轮最大允许间隙值为1.20 mm标准要求。机组启动低转速过程中,检查探头仍有碰磨异音,停机检查碰磨点并进行间隙微量修正后,恢复运行并确认碰磨异声消除。

2017年4月,机组大修中,对该机组小轴头测速装置进行了测量校正,检修校正方法为测量小轴头弯曲度,符合标准。装配时在主轴与小轴头连接端面,在轴的跳动最高点对应的相位处增加10 mm×8 mm×1 mm厚的钢质垫,打表测量静态跳动为0.64 mm/ -0.61 mm,机组起机后发现情况并没有好转。

2017年11月,机组小修,为改善轴头跳动情况,检修人员对小轴头测速装置进行了一次施加机械外力校正小轴头轴线水平度,并在检查过程中发现转速脉冲轮与小轴头连接面圆周的键销切断,更换了键销和转速脉冲轮后,经打表测量小轴头径向静态跳动为0.63 mm/ -0.58 mm,机组恢复运行后,探头碰磨现象虽有改善,但未能彻底解决,检修效果仍不明显。

通过对前期历次检修作业及转速探头异常情况分析,2018年1月,利用机组临停机会,再次将汽轮机前箱揭开对小轴头测速装置进行检修,拆下小轴头,拆解小轴头和转速脉冲轮,对装配过程进行了仔细检查(如图1),对装配痕迹进行了观察和比对,最终发现了问题根源,即小轴头与主轴链接为反牙螺纹,由于螺纹配合间隙、公差及旋转角公差等原因,使小轴头轴线相对主轴轴线在最后装配时同心度出现偏差,导致小轴头上的转速脉冲轮径向跳动超标。通过优化装配措施,机组启动后正常运行至今,最终解决了此项异常。

图1 小轴头安装调整跳动数据测量

2 过程分析诊断

2.1 前期检修分析诊断

通过对机组历次检修及启动过程对比观察,前箱异音及转速探头失效,初步分析为转速脉冲轮与测速探头发生了碰磨所致。通过测量小轴头静态跳动值3组数据看,高点最小值为0.63 mm,在间隙调整时建议热工专业以最高点为间隙基点,转速脉冲轮与测速探头静态间隙最小值预留为0.50 mm,这样可以保证最高点为0.63 mm+0.50 mm=1.13 mm,未超过标准值1.20 mm。测量汽轮机主轴弯曲值为0.03 mm,数据符合标准要求。从实际运行工况跟踪,检修实际装配间隙显然没有满足运行中转速脉冲轮与测速探头之间运行间隙需求。根据2016年小修检测数据,初步推测造成小轴头径向静态跳动0.67 mm/ -0.66 mm偏大的原因是小轴头有可能存在弯曲度超标问题,故检修方案中建议更换小轴头和转速脉冲轮。然而,2017年大修拆解小轴头后对弯曲度进行数据校核,弯曲度在合格范围内,排除了初期小轴头弯曲的判断,转速脉冲轮齿虽有磨损,但影响不大。

2.2 部件动态工况下分析

由于小轴头装配属悬臂式安装,在高转速运行工况下受动态离心力影响,小轴头挠度会随之增大,即小轴头运行中实际跳动值会比静态测量值大,这样静态安装时转速脉冲轮与测速探头之间预留间隙在实际运行中会被减小,当运行间隙小于规定值时将造成转速脉冲轮与测速探头之间碰磨。然而,小轴头的动态挠度无法准确测量,而转速脉冲轮和测速探头之间的静态最大允许值为1.2 mm,超出此标准将导致转速信号不能有效显示,即转速脉冲轮和测速探头之间的间隙不能超出标准随意放大。前期检修中由于小轴头径向跳动值偏大,采用倒推法取中间值做为基准,同时根据转速脉冲轮和测速探头磨损量,从而计算出转速脉冲轮和测速探头动态间隙预留量,但根据实际运行情况来看,该方法未能有效解决探头碰磨后失效异常的问题。

2.3 跳动最大允许值和间隙预留量

根据现场测量数据,转速脉冲轮齿的磨损量为0.15 mm到0.18 mm,测速探头磨损量为0.22 mm到0.26 mm,计算出当时小轴头在动态下最大跳动为0.18 mm+0.26 mm+0.50 mm(静态预留间隙)=0.94 mm,计算小轴头静态测量跳动最大允许值为0.94 mm-0.67 mm=0.28 mm。为了确保设备运行中离心力作用影响,转速脉冲轮和测速探头预留动态间隙为0.10 mm,最终确定小轴头静态跳动最大允许跳动值定为0.15 mm以内,这样转速脉冲轮和测速探头静态实测间隙须低于1.05 mm。

2.4 检修装配痕迹判断

对上述4次检修工序进行检查,检修人员均按照正常次序进行装配拆卸,小轴头连接的螺纹和键槽完好,脉冲轮键槽完好、键完好,各装配部件完好无异常。通过细致观察对比,在最后一次检修装配拆卸检查中发现,原检修单位加装在小轴头与主轴之间的止回调整垫平面装配后,平面挤压受力痕迹不一样,测量垫片厚度有微量变化。针对垫片痕迹,现场模拟进行加装和去除止回调整垫片装配试验,表计测量小轴头跳动值仍维持原样,分析垫片平面圆周痕迹应为小轴头与主轴连接的螺纹存有加工误差,导致连接后小轴头轴线与主轴轴线不在一条轴线上,而是形成一个微量夹角,致使虽主机主轴与小轴头单件测量弯曲度均在标准范围内,但整体连接后小轴头径向跳动超标。

3 故障解决途径

通过以上分析,整理小轴头径向跳动问题的根源为:

(1)小轴头与主轴之间连接螺纹加工误差造成两轴线同轴度误差过大。

(2)检修中已考虑在端面加垫片调整,但由于钢垫片面积过大,造成小轴头连接端面最低点相位处调整无效。

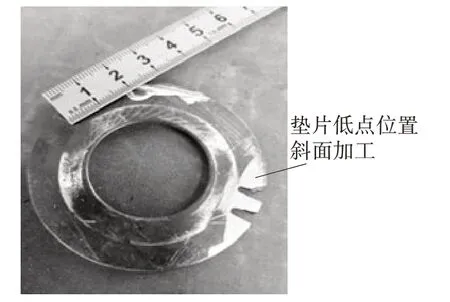

综合上述两点,现场对止回垫片进行改良,将其中一个平面加工成斜面(如图2),利用这个斜度来补偿小轴头与主轴之间连接螺纹加工的误差,达到调整消除两轴线同轴度误差的目的。

图2 加工中的斜面止回垫片

通过小轴头长度测量,同时确定小轴头和止回垫片最低点相对应的位置,计算出小轴头轴线与水平线的夹角及小轴头螺纹与主轴螺纹之间连接的轴向间隙偏差,按照所得的数据以止回垫片最低点相对应的位置点为基点,将止回垫片面加工成一个单面为斜面的止回垫片,考虑到小轴头和脉冲轮装配误差要有调整余量,实际斜面加工量为计算值的60%~70%,以达到调整处理小轴头轴线与水平线的夹角,从而改善测速脉冲轮径向跳动数据,解决探头碰磨后失效故障。

4 结束语

设备零件的机械加工误差与现场装配调整有着密不可分的关系。对于设备实际运行中出现的异常故障,需要结合运行和检修两方面因素综合考量。尤其要关注某些情况下单体部件检测数据均符合标准,但由于局部加工公差以及组装后累积误差,极易导致组装后部件装配数据出现超差现象,这就需要检修技术人员熟悉部件动态工况下运行变化量,通过理论计算与工件制作修配,在最终装配过程中预先消化调整不利余量,才能保证静态调整后数据满足动态实际运行需求,最大限度减少设备运行中异常现象发生。