空分设备研究策略探讨

2021-04-23邱秋荣

邱秋荣

(杭州制氧机集团股份有限公司,浙江杭州 310014)

前言

随着信息化和工业化两大历史进程不断发展、交叉、渗透与融合,工业社会正在加速向信息社会演进,两化融合已经成为工业企业可持续发展的必由之路[1]。两化融合的过程中,信息成为一种重要资源,该资源同物质能量等传统资源有机地结合起来,为社会生产力的发展开辟了无限广阔的前景。

两化融合背景下,传统制造业在信息技术的推动下,企业的核心价值逻辑发生了演变。见图1。

图1 制造业价值逻辑演变

质量为核心体现了产品定位和产品的标准化从而生产高质量低成本的产品;流程改善为核心体现了过程的合理化、规范化、自动化;以产品全生命周期为核心体现了过程的集成化、网络化;以客户价值为核心体现了产品的智能化、客制化。

1 空分设备技术现状

1.1 空分设备技术生命周期

技术系统进化理论把技术系统的进化分为四个阶段,婴儿期、成长期、成熟期和衰退期组成的生命周期。空分设备这一技术系统则处于成熟期。判断的依据有如下5点。

(1)产品性能水平提高缓慢。

(2)有大量的专利产生,主要是为了响应各种差异不大的需求。

(3)专利的发明等级低,并开始出现大量垃圾专利。

(4)产品进入门槛在降低,竞争在加剧。

(5)产品的经济效益不再增加。

技术系统处于成熟期该采取的策略,常规采用向微观级进化的策略和向超系统(技术系统所依附的更大系统)进化的策略。策略表现为提高局部认识及精度向微观级进化和采用大系统整合向超系统进化。

1.2 空分设备的差异性

空分设备的差异化主要从产品结构和时空特征的角度来分析。

从产品结构上讲,空分设备以前叫制氧机的时候相对比较简单,主要产品就是氧气;但当氮气也成了主要产品时,空分的产品结构变复杂。空分同所依存的行业直接相关,行业不同、协同方式不同,产品结构就很不一样,从而造成空分产品结构差异化鲜明。

从时空特征上讲,不同时期、不同地方,能源价格、水资源条件差异巨大,就需要调整空分设备的决策。举一个简单例子:一套2万m3/h等级空分,总功率消耗14 000 kW,设备费用为1.2亿元,设备年运行时间8 000 h,使用寿命按10年考虑,能源费用价格0.62元/kWh,10年运行费用6.94亿元,生命周期能源费用是设备费用的5.8倍。如果该空分设备搬到能源价格为0.3元/kWh的地方,空分设备需进行设计调整。

空分设备的差异化特点,使得产品客制化会带来巨大的竞争优势。

2 研究策略

空分设备研究策略应采用大系统整合加全生命周期分析的方法,实现产品客制化,构建新型能力。高速发展的信息化技术和两化融合的方法论为产品客制化提供了保障,从而实现在不同的超系统输入条件下,快速得出高精度的客制化输出。

客制化的竞争优势,不是简单体现在产品的功能、性能和成本上,更多将体现顾客对其价值和受益的感知。供求双方都获得产品的评估权力,从而对交易关系的各方面都进行评估。

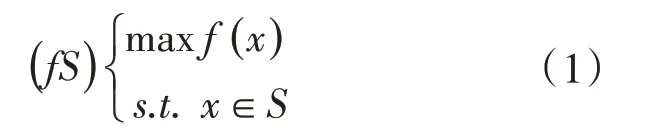

研究策略工程化后可转化为运筹学中最优化技术的标准数学模型,见公式(1)。

式中:x——变量集合;

S——约束集合或可行集。

公式可理解为依照给定目标和约束,从众多方案中选择最佳方案。

典型的目标方程根据利益最大化的范围不同可分为3种:

(1)max(企业利益)

(2)max(企业利益+客户利益)

(3)max(企业利益+客户利益+环境利益)

目标方程的不同体现企业产品定位问题,倾向于管理创新。企业选用第三种目标对企业的长远发展更有利,但相应整合考虑的范围和难度更大。

典型的约束主要是技术边界、客户需求、能源价格、材料成本、默认规矩和标准规范等,约束的改变倾向于技术创新能力。

空分企业当前真正做到大系统整合加全生命周期分析的工作模式,还有较大的困难,主要原因如下:

(1)技术人员重视知识,对方法论熟悉。

(2)技术人员在骨子里觉得技术和钱没关系,不好建成本模型。

(3)技术人员把相关设计过程神秘化不愿分享。

(4)设计过程不规范、不稳定和不够精细。

(5)缺乏进行多个过程融合并实现过程数字化的综合型人才。

(6)对运行相关数据的缺乏。

(7)不同部门间的数据保密,无法高效交互。

基于上述现实情况,在最终策略能顺利大面积实施前,需采用一个折中过渡的策略。过渡策略就是循序渐进,先从单设备的生命周期分析开始,再过渡到单系统的生命周期分析,最终实现大系统生命周期分析。

3 策略实施应用

3.1 空分预冷系统冷水机组的生命周期分析

冷水机组功能和资源的描述:功能是降低冷冻水温度;资源分为一次性投入资源和运行持续消耗资源,一次性资源是采购成本,持续性消耗为电和循环冷却水。

冷水机组功能不变代表产出不变,利益最大化目标方程就变为生命周期费用最小化方程。

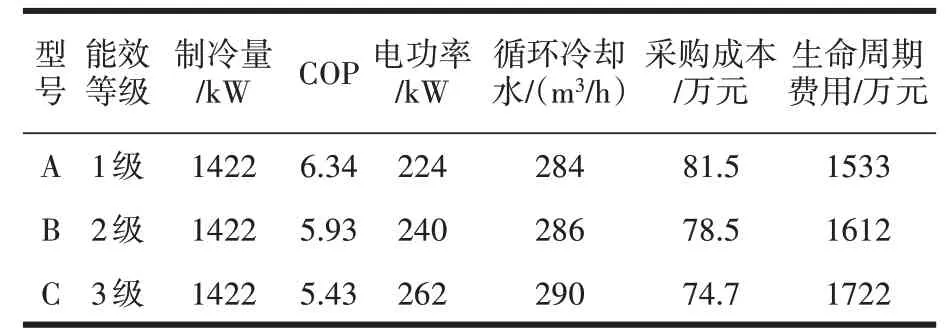

冷水机组询价确认3个型号的相关参数见表1。

表1 冷水机组相关参数

从表1可得,型号A冷水机组生命周期费用最低。A型比B型在生命周期中节省费用79万元,A型相比B型的成本增加对应的投资回收期为0.38年。A型比C型在生命周期中节省费用189万元,A型相比C型的成本增加对应的投资回收期为0.36年。

最终通过生命周期费用分析加投资回收期分析,选择采用A型1级能效产品更合理。

3.2 空压机级间冷却器的生命周期分析

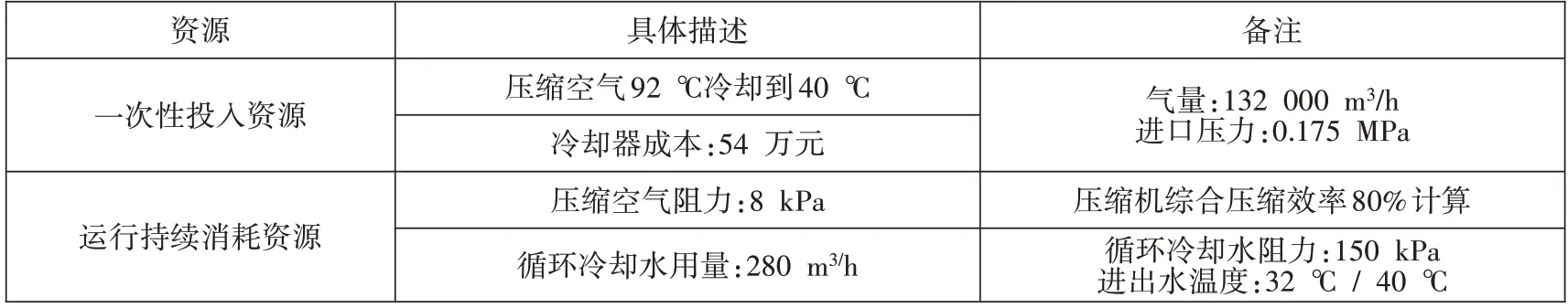

冷却器功能和资源的描述:功能是冷却压缩气体,从而降低下一级压缩能耗。资源分为一次性投入资源和运行持续消耗资源,一次性资源是采购成本,持续性消耗为被冷却气体的阻力及循环冷却水。

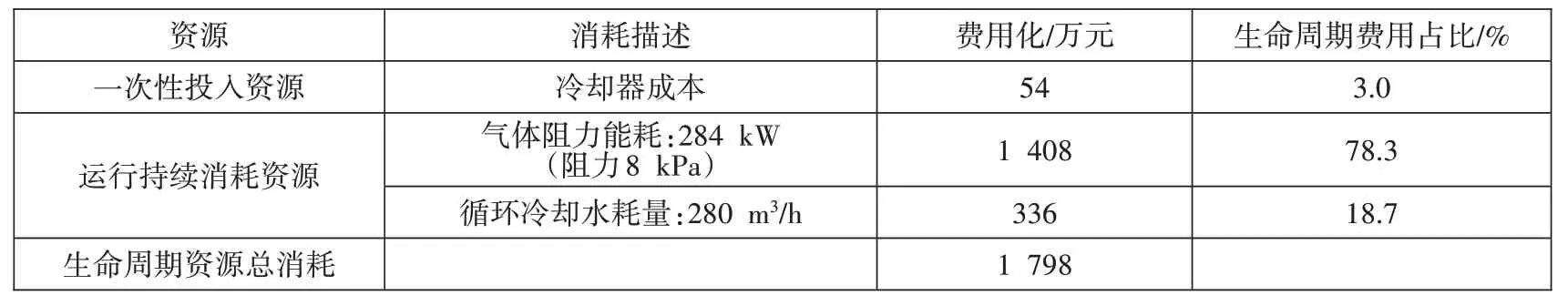

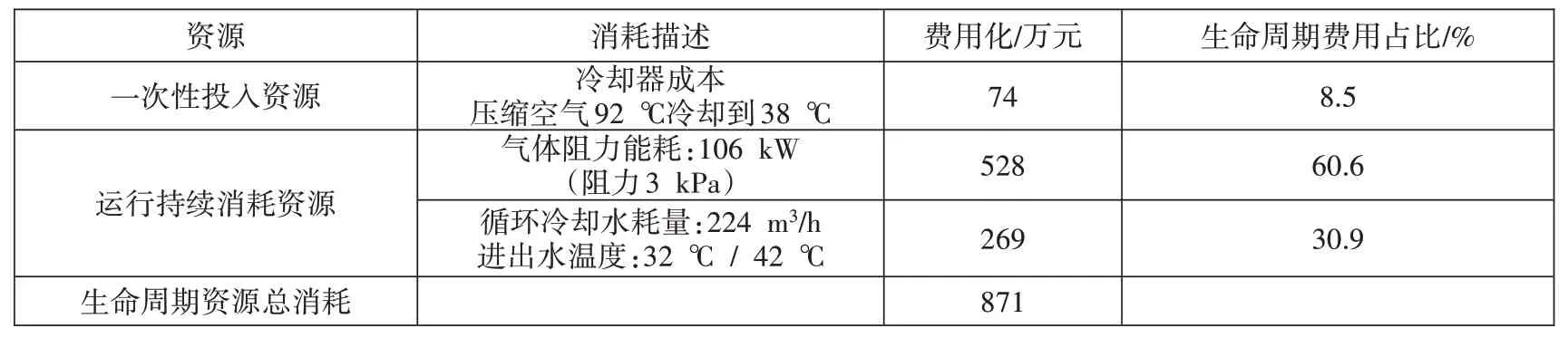

冷却器的功能与资源描述见表2。

冷却器的生命周期资源消耗分析参数见表3。

从表3的数据可发现,设备成本在生命周期费用占比仅3.0%,比例较低。冷却器设计定位是否存在调整的可能进而降低生命周期费用。

表4为重新定位后的冷却器生命周期资源消耗分析。

表2 冷却器功能与资源描述

表3 冷却器生命周期资源消耗分析

表4 重新定位的冷却器生命周期资源消耗分析

通过产品生命周期分析后对产品进行重新定位后,产品生命周期费用降低了52%,设备成本增加的投资回收期为0.2个月。并且产品的功能提高了,压缩空气被冷却到40 ℃降低到38 ℃,关于功能变化的描述这里就不展开。

案例2体现产品设计螺旋上升的方法论,产品新定位→降低成本→产品新定位→降低成本→,产品新定位很难但非常重要,降低成本则是一种传统设计模式。

3.3 循环冷却水系统的生命周期分析

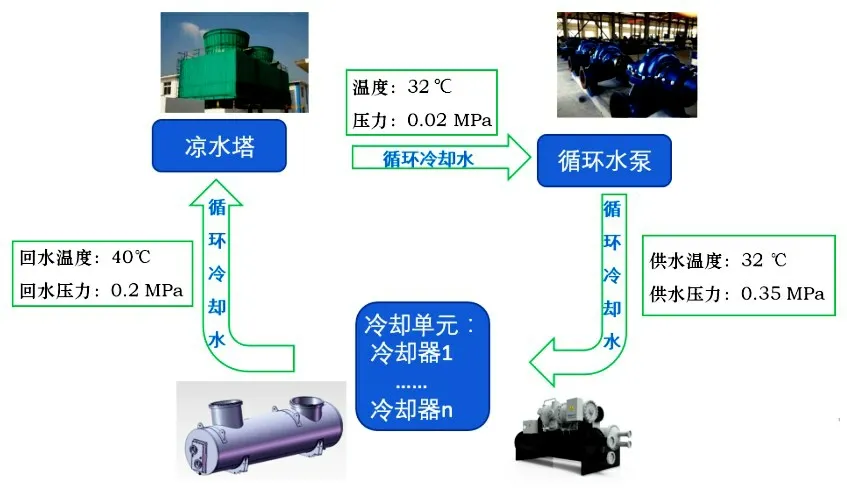

循环冷却水系统中设备主要有凉水塔、循环水泵、冷却器和管道。超系统输入变化将影响整个系统的配置,变化主要来自水质条件、气候条件及电的能源价格。循环冷却水系统的示意,见图2。

通过对循环冷却水系统的生命周期分析,进行系统设计参数重新定位调整,相关的主要调整如下:

图2 循环冷却水系统示意

(1)总的循环冷却水温升重新定位,尽量提高温升。

(2)循环冷却水系统管网经济性精细化分析。

(3)控制冷却器设计阻力。

(4)每个冷却器的循环冷却水温升放开,具体值由冷却器换热特征决定。

(5)设计流程过程化控制,实现快速精准反应。

通过上述重新定位后的循环冷却水系统成本降低,并迅速降低系统水泵功耗。

水泵功耗由传统设计模式下的占空分总能耗(电拖动的空分装置)2.5%降低到1.1%,而且通过改善业务流程反应比传统工作模式更快、精度更高。

4 结束语

空分设备研究采用大系统整合加全生命周期分析产品客制化的策略,企业的组织结构、业务流程、技术和产品都将发生较大改变,从而在实施过程中获得巨大机遇的同时也遭遇巨大挑战,但前景是美好的,值得业界去努力拼搏。