某低压铸造铝合金缸盖缺陷的分析

2021-04-23王奕钦罗世君

王 健,王奕钦,罗世君

(1.柳州五菱柳机动力有限公司,广西 柳州 545005;2.柳州菱特动力科技有限公司,广西 柳州 545005)

0 引言

中国经济的持续高速发展,越来越多的家庭都能拥有汽车。发动机是汽车的心脏,其主要由曲柄连杆、配气两大机构及冷却系统、润滑系统、点火系统、启动系统及燃油供给五大系统组成。所有机构装于发动机主体上,其中主体由缸盖、上气缸体及下气缸体组成。本研究主要针对缸盖的结构、从铸造导致的缺陷进行分析并提出改良工艺。

1 缸盖主要结构及铸造工艺

缸盖是发动机总成的重要部件,由燃烧室、高压油路、进排气道、水套、油池隔板构成。缸盖燃烧室工作环境较苛刻,燃烧室需承受高温高压气体的反复冲击[1],燃烧室壁厚需尽量设计厚一些;缸盖内部有运动件,故需设置高压油路,对各个运动件进行润滑,故高压油路不允许渗漏;进排气道横向布置在燃烧室两侧为燃烧室提供油气。为达到尽可能低的进气温度,气道壁相对较薄;水套需要对燃烧室、进排气道以及火花塞孔进行冷却,同时水套又要避让回油孔、缸盖螺栓孔以及进排气道,因布置紧凑,故水套设计形状极为复杂;隔板需要承担气门反复落座时的冲击,要求壁厚一些。从铸造工艺技术可行性分析,缸盖是典型的薄壁复杂铸造,缸盖腔内部砂芯数量多且结构复杂,一般壁厚在3~5 mm,且对力学性能要求较高,故缸盖的铸造工艺要求比较高[2]。

1.1 缸盖铸造工艺

随着国内外汽车行业发动机追求功率高,油耗低及轻量化发展趋势,笨重的铸铁缸盖已不再生产,铝合金缸盖以其质量轻的优点被广泛应用在发动机缸盖生产中。常见铝合金缸盖的主流铸造工艺方式有金属型重力铸造工艺、低压铸造工艺以及消失模工艺[3]。

(1)重力铸造。重力铸造是指在重力作用下,液体金属自上向下填充金属铸型而获得铸件的一种铸造方法。目前欧美国国家生产铝合金缸盖基本上采用重力铸造,国内车企采用重力铸造的有一汽、上汽、奇瑞、长安[4]。

(2)低压铸造。低压铸造是利用气体压力或电磁泵将金属液自下向上压入铸型内,并在一定时间以及一定压力下顺序结晶凝固的工艺方法,原理简图见图1[5],由于在整个铸造过程中采用的压力较低,约20~60 kPa,所以称之为低压铸造。日本车企生产铝合金缸盖采用低压铸造,如丰田、本田、日产等。国内车企采用重力铸造的有吉利、东安、长安及比亚迪等。

图1 低压铸造工艺示意图

在缸盖铸造工艺方面,美国以及大部分日本汽车企业均有比较成熟的工艺。我国众多车企都经历过国产化阶段,受日本车企影响,我国铝合金缸盖铸造工艺还是以低压铸造为主,故本文某机型3 缸盖铝合金缸盖铸造工艺也采用低压铸造工艺进行生产。

1.2 常见缺陷种类及预防

因铸件结构复杂,缸盖毛坯生产后可能产生气孔、缩松、氧化夹渣及裂纹缺陷[6],针对各类缺陷,进行如下叙述。

(1)气孔。气孔缺陷特征:低压铸件壁内气孔一般呈圆形,具有光滑的表面,一般是发亮的氧化皮,如图2。可通过X 光透视或机械加工发现。

图2 铝合金气孔缺陷示例

产生原因:水道、气道砂芯发气量较大;缸盖铸造系统排气不良;低压浇铸工艺参数设置不良。

防止方法:采用低发气量的覆膜砂进行制芯,严格控制砂芯发气量;改善模具的排气能力,增加排气塞;控制保压时间在300 ~320 s。

(2)缩松。缩松缺陷特征:一般产生在浇口附近,以及铸件壁厚相差较大的区域内,在铸件时端口是灰白色或浅黄色,如图3。缩松可通过X 光、断口检查等方法发现。

图3 缩松缺陷示例

产生原因:浇口温度过高,浇口过热引起缩松;浇铸温度过低,浇口未完成补缩时,先于主体凝固;铸造系统内部冷却不良;浇口补缩不良,补缩通道面积不足。

防止方法:严格控制工艺参数,设置浇铸温度在675±10 ℃,控制升压时间在25~30 s;严格控制压缩空气压力在0.5±0.05 MPa 左右;增加浇口截面积或浇口数量。

(3)氧化夹渣。夹渣缺陷缺陷特征:氧化夹渣多分布在铸件的浇口附近,断口呈灰白色或黄色,见图4。经X 光透视或机械加工时发现。

图4 氧化夹渣缺陷示例

产生原因:炉料不清洁,回炉料使用量大于15%;铝水精炼变质处理后静置时间不够。

防止方法:确保回炉料使用量小于15%;精炼后铝水转运到保温炉之前应静置5 ~10 min;连续生产1 周以上时,应将铸造炉底部的氧化夹渣清理彻底。

(2)裂纹。裂纹缺陷特征:在体积较大且形状较复杂的产品中容易出现,笔者的公司的缸体顶面层出现过裂纹现象,如图5。

图5 裂纹缺陷示例

产生原因:热处理时,冷却速度过快;模具局部过热。

防止方法:控制淬火水温在80±10 ℃;确保模具尖角处圆滑过渡。

2 某3 缸缸盖铸造缺陷

2.1 产品简介

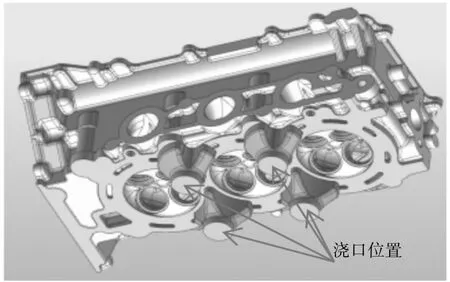

图6 所示的是某3 缸低压铸造铝合金缸盖,外形尺寸约425 mm×270 mm×130 mm,重量约9.4 kg。缸盖毛坯采用4 浇口工艺,浇口布置中间燃烧室两侧。因燃烧室是关键结构,故设置燃烧室朝下。材料是日本JIS 标准AC4B,采用T6 热处理,材料成分见表1。

图6 某3 缸缸盖毛坯

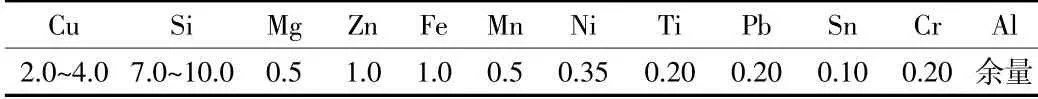

表1 AC4B 化学成分ω(%)

2.2 产品缺陷汇总

该缸盖毛坯陆续生产A、B、C 批次各100 件。气密后,发现每个批次缸盖产生缺陷如下:

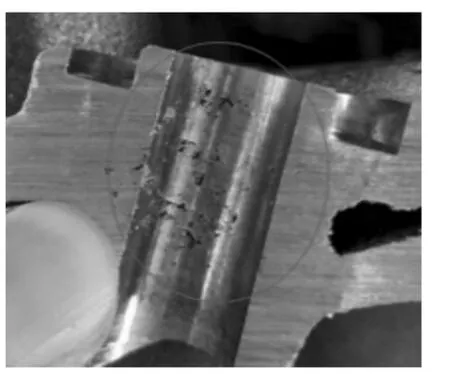

(1)A 批次毛坯缺陷。A 批次毛坯气门导管孔内部产生缺陷,如图7,该类型缺陷占比不良率80%(总不良率23%)。

图7 A 批次导管孔缺陷

(2)B 批次毛坯缺陷。B 批次毛坯火花塞孔密封面产生缺陷,如图8,该类型缺陷占比不良率78%(总不良率20%)。

图8 B 批次火花塞孔缺陷

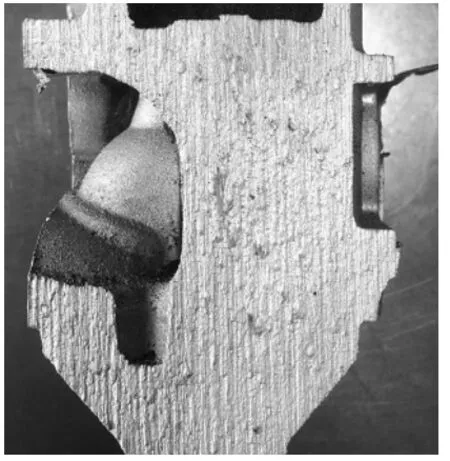

(3)C 批次毛坯缺陷。C 批次毛坯缸盖螺栓孔产生缺陷,如图9,该类型缺陷占比不良率82%(总不良率15%)。

图9 C 批次缸盖螺栓孔缺陷

2.3 生产对比及分析

从上图缺陷类型得知,A、B、C 三个批次缺陷类型均为缩松缺陷。将从浇铸温度,升压压力及时间,保压压力及时间,冷却时长及补缩通道4 个方向进行横向对比分析。

A 批次生产时,浇铸温度680 ℃,升压压力28 kPa,升压时间25 s,保压压力30 kPa,保压时间300 s,冷却时长90 s,同侧两浇口之间无横浇道。

B 批次生产时,浇铸温度670 ℃,升压压力28 kPa,升压时间25 s,保压压力32 kPa,保压时间320 s,同侧两浇口之间增加横浇道。

C 批次生产时,浇铸温度670 ℃,升压压力28 kPa,升压时间25 s,保压压力32 kPa,保压时间320 s,同侧两浇口之间增加横浇道,打磨水套砂芯以便增大铝水流通面积。

2.4 原因锁定及整改

2.4.1 原因锁定

经不同批次铸造工艺横向对比得知,B 批次(与A 批次相比)适当降低浇铸温度、增加保压压力及时间并且增加横浇道,不良率由25%降低至20%;C 批次(与B 批次相比)适当增加保压压力及时间、增加横浇道,并且在不影响冷却情况下,打磨水套砂芯(进排气方向尺寸缩短),不良率由20%降低至17%。综上可知,浇口温度设置在670 ℃左右,升压压力28 kPa,升压时间25 s,保压压力32 kPa,保压时间320 s,并且一定要适当增加浇道面积才能有效降低不良率。

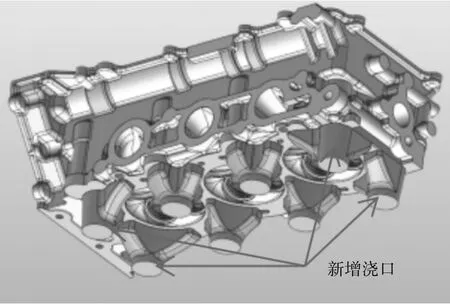

2.4.2 整改

将原4 浇口方案变更为8 浇口方案,原4 浇口位置不变,在两侧燃烧室两侧再设置4 个浇口,同时缸盖部分区域进行增加肉厚,以便更好实现补缩。整改后的缸盖浇口布置如图10。

图10 8 浇口缸盖3D

3 仿真分析

原缸盖设计时,水套形状及主体结构均对某4 缸量产机型缸盖,故生产前的CAE 分析不算完善。本次为减少开发成本,采用AnyCasting 辅助软件从缸盖充型流速,充型温度场,凝固顺序以及缺陷预测等方面重新进行模流分析[7],情况如下:

3.1 边界输入

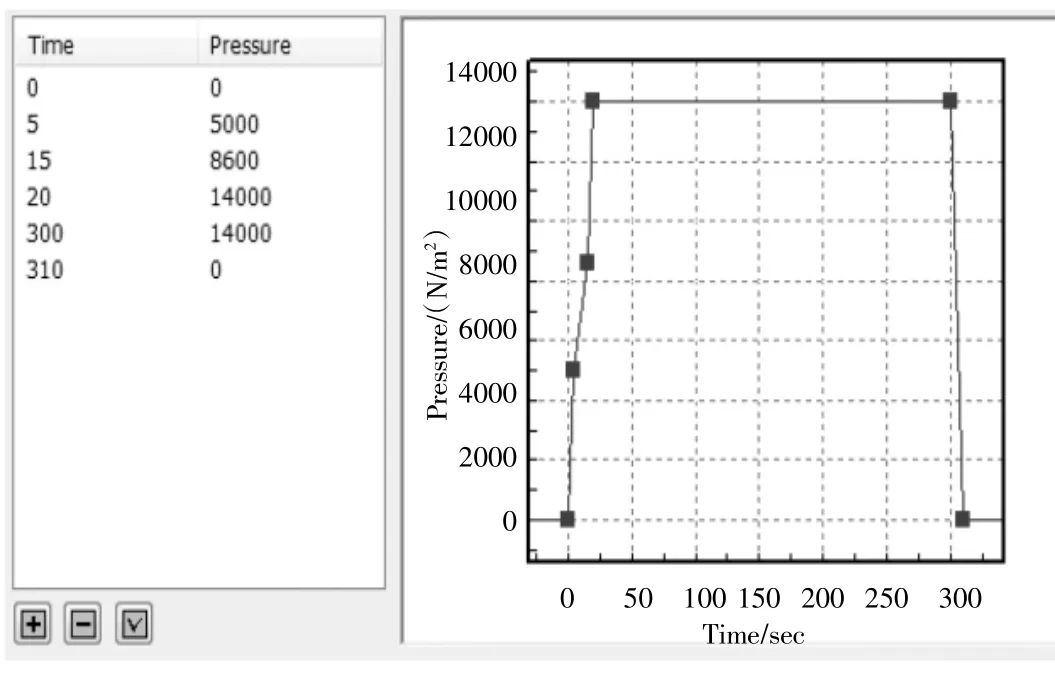

设置初始上模300 ℃,下模400 ℃,升液箱500 ℃,AC4B 铝液680 ℃,加压曲线详见图11。

图11 缸盖模拟加压曲线

3.2 充型流速

分析显示,缸盖铝液流速(充液压力)在30 cm/s(25 kPa)以下,整体充型过程中,铝液流速平稳,充型能力较好,充型情况详如图12。

图12 缸盖模拟充型良好

3.3 充型温度场

分析显示,缸盖充型过程中,整体温度在600 ℃左右,上模附近由于有模具冷却,温度在580 ℃左右,充型温度场良好,如图13。

图13 缸盖模拟充型温度场

3.4 凝固顺序

分析显示,缸盖实现由上到下的顺序凝固,浇口位置温度高,对凝固过程的补缩效果良好,如图14。

图14 缸盖模拟凝固顺序

3.5 缺陷预测

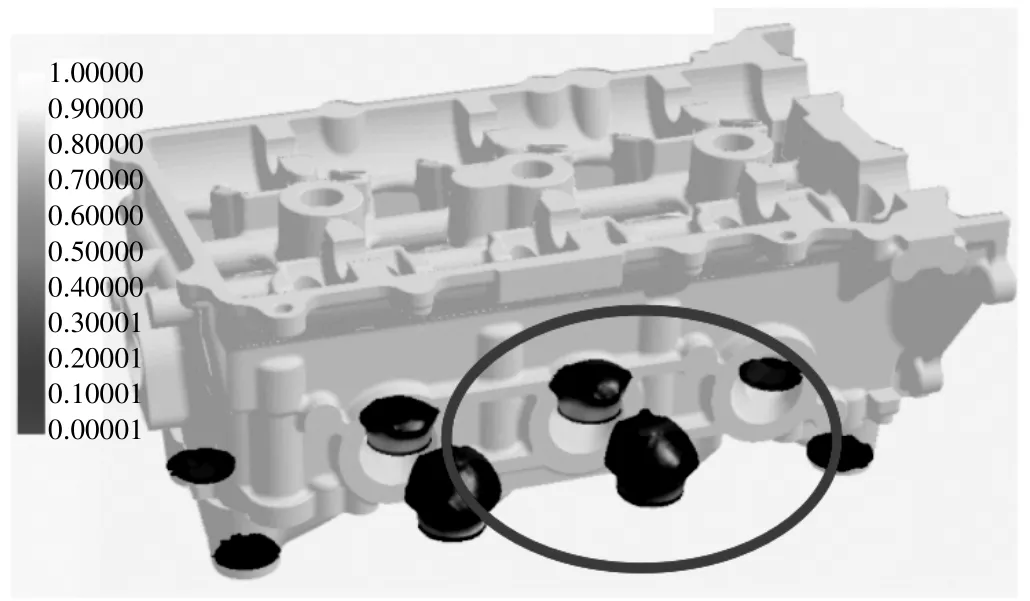

分析显示,改为8 浇口后,补缩效果良好,缺陷发生的概率约2%,位置在靠近浇口的缸盖燃烧室处,如图15。

图15 缸盖缺陷位置预测

4 产品验证

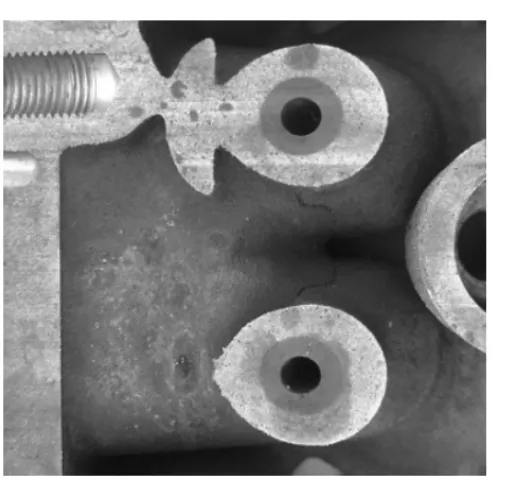

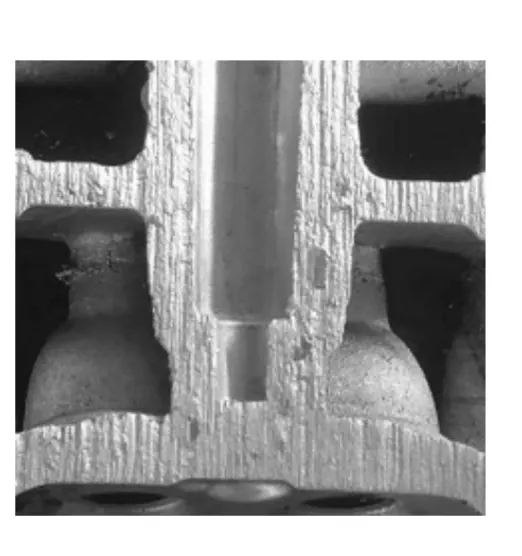

按原4 浇口铸造工艺参数进行设定,新缸盖毛坯试生产50 件,加工后成品打压合格率95%(水套打压0.2 MPa,油道打压0.35 MPa,主体打压0.2 MPa)。火花塞孔、导管孔以及缸盖螺栓孔处缺陷明显改善,如图16、图17 和图18。不良率达到了量产要求的5%以内。

图16 导管孔剖切良好

图17 火花塞孔缺陷剖切良好

图18 缸盖螺栓孔剖切良好

5 结束语

(1)当前铝合金缸盖多种多样,虽然产品外观,尺寸大体相同,都采用低压铸造,但同一套铸造工艺系统的参数还是需要结合缸盖内部结构的变化而变化。

(2)低压铸造工艺在开发缸盖过程中,还有很多难点需要克服,每开发一款新产品不可避免,在产品出现问题时,找到有效的整改措施,通过验证,逐步降低不良率,逐步提升产品质量。

(3)本文对产品出现的缺陷进行汇总,分析并实际验证,对今后新开发缸盖、缸体等低压铸造铝合金产品具有很重要的指导意义。